飛機復合材料構件固化度在線監測方法*

沈 艷,魯 泳,劉舒霆,郝小忠

(1.南京航空航天大學,南京 210016;2.南京工程學院,南京 211167)

碳纖維增強樹脂基復合材料(Carbon fiber reinforced polymer,CFRP)具有高比強度和高比模量等優點,可顯著減少飛機結構重量、增加有效載荷、節約整機能耗、提高結構效率。先進復合材料用量與應用水平已經成為衡量航空結構先進性的重要標志[1]。CFRP構件的固化是影響構件最終質量的關鍵過程之一[2–3],固化度在線監測技術對于航空復合材料構件的固化工藝控制具有重要意義。在固化過程中,復合材料的熱機械性能隨固化度的增加而提高,當固化度達到90%,復合材料的熱機械性能隨固化度的增大而變化緩慢[4]。若固化時間不充分,構件的固化度過低,過早脫模得到的構件成型質量無法滿足設計指標[5–6]。由于缺乏成熟的固化度在線監控技術,工業上常采用保守的固化工藝周期,造成了極大的時間損耗和能源浪費,甚至可能導致過度固化,無法保證零件性能[7]。此外,若固化速率過快,樹脂流動不充分,纖維無法充分浸潤,CFRP構件內部原有的氣體以及固化揮發出的氣體無法充分排出,導致成型后的構件有較高的孔隙率,機械強度降低[8–10]。因此,為了保證飛機復合材料高質高效地固化成型,固化度在線監測極為重要。

目前,研究者們已提出了大量基于傳感器的固化度在線監測方法,例如光纖傳感法[11–19]、介電傳感法[2,20–23]、碳納米傳感法[24–26]和超聲傳感法[27–31]等,通過折射率、溫度–電阻特性、聲波傳輸特性等材料性質變化來間接表征固化度變化。上述方法使得固化度在監測方面取得長足進步,極大促進了固化技術的發展。但是,由于上述方法引入了尺寸、性質不同于CFRP構件材料體系的異質傳感器,考慮到飛機復合材料構件在服役過程中受到的沖擊等嚴苛載荷,傳感器附近材料層間結合強度的不連續性將影響構件綜合機械性能。

近兩年,有學者提出了無需嵌入傳感器的CFRP構件固化度監測方法。該方法是將CFRP構件自身作為傳感器的一部分,通過跟蹤CFRP構件固化過程中電性能的變化來反映固化程度。Marguerès等[32–35]提出了整體阻抗分析法,基于微米級的薄片電極研究了CFRP構件固化過程中電學性能隨固化進程的變化規律。Jeong等[36]提出了碳纖維自傳感技術,通過監測真空輔助樹脂傳遞模塑(Vacuum assistant resin transfer molding,VARTM)固化過程中CFRP構件面內、沿厚度方向以及整體的相對電阻變化,來判斷樹脂浸漬、固化的時間。上述方法在無傳感器固化度監測技術方面提供了重要的啟示意義。但由于在固化過程中CFRP構件的電阻、電容等電學特性還受到溫度、纖維床壓實搭接以及外部載荷的綜合影響,難以剝離出由樹脂固化度變化造成的構件整體電學特性變化,因此,目前可直接反映CFRP構件固化度的無傳感器在線監測方法尚需進一步發展。

本團隊在前期的研究工作中,從能量轉化的角度,提出了一種基于CFRP構件固化過程中能量轉化平衡的固化度監測方法[37]。通過精確測量實時輸入到CFRP構件中的能量以及構件內部熱能變化,計算CFRP構件整體發生固化交聯反應實時放出的化學熱,實現了對CFRP構件固化度的無損、準確、定量監測。然而,由于熱耗散的直接計算受限于模具導熱系數、對流換熱系數及構件與接觸物之間熱阻等參數的不確定,需要事先以完全相同的溫度工藝加熱具有相同尺寸和材料體系的完全固化構件來獲得實時等效熱耗散,這使得該方法僅能適用于工藝制定階段某批量生產的零件,難以在小批量高附加值的CFRP構件實際固化過程中得到應用。

本文提出了一種不依賴對照等效的固化度直接在線監測方法。通過精確測量單位時間內CFRP構件的實時輸入能量與整體熱能變化,根據兩者差值的時域分布特征,實時重構CFRP構件整體熱耗散,實現了對CFRP構件固化度的直接在線監測。以可精準測量CFRP構件實時輸入電能的自阻電熱固化工藝為例,通過有限元數值仿真與實際試驗,驗證了該方法在不同溫度工藝下的有效性。

熱耗散特征曲線實時重構方法

1 基于能量轉化平衡的熱耗散模型

在傳熱學中,對于任意控制體,能量守恒定律可以描述為:進入控制體的所有形式的能量與控制體自身所產生的能量的和等于控制體內儲存能量的變化與流出控制體的所有形式能量的和[38]。

CFRP構件的固化過程是將未固化的CFRP預浸料中的低分子量、低黏度的樹脂單體逐漸轉化為三維網狀交聯大分子結構的過程[39]。交聯是化學反應的結果,需由外部熱源或者樹脂自身產生的熱量來驅動。在自阻電熱固化過程中,若將CFRP構件視作有限控制體,那么直流電源通過電極輸入到CFRP構件中的電能Qe,即為進入控制體的能量;樹脂化學反應放熱量Qexo,即為控制體自身產生的能量;CFRP構件內部熱能的變化Qc,即為控制體內儲存能量的變化;而由于與接觸固體的熱傳導、與空氣的對流換熱以及CFRP構件的輻射換熱,總稱為熱耗散Qout,即為流出控制體的能量。因此CFRP構件自阻電熱固化過程中的能量轉化平衡方程可以描述為:

單位時間內,CFRP構件固化過程中能量轉化平衡方程可表示為:

其中,Pe為CFRP構件整體的實時輸入電功率;Pexo為單位時間內CFRP構件的整體固化反應放熱量,即整體放熱速率;PΔT為CFRP構件的整體熱能變化速率;Pout為單位時間內CFRP構件的整體熱耗散量,即整體熱耗散速率,可以表示為:

在自阻電熱固化過程中,Pe可以使用功率計監測CFRP構件兩端的電壓、電流來實時獲取。PΔT可以通過紅外熱成像、熱電偶等監測溫度場來實時獲得:

其中,ρ為CFRP構件的密度;Vi為CFRP構件中微元i的體積;Cpi為CFRP構件的可逆定壓比熱容;為單位時間內的溫度變化。

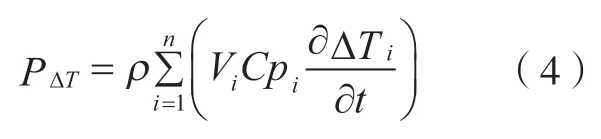

結合圖1,在CFRP構件整體固化反應放熱開始之前和結束之后的整體放熱速率為0,如果把CFRP構件固化過程分為放熱前(t≤t1)、放熱中(t1

圖1 CFRP構件自阻電熱固化的能量轉化特征Fig.1 Energy conversion characteristics of CFRP components self-resistance electric curing process

根據式(1)可知,在CFRP構件整體固化反應開始t1之前和結束t4之后,整體熱耗散速率等于CFRP構件的實時輸入電功率與整體熱能變化的差值。

實時監測輸入到CFRP構件中的電功率與構件整體熱能變化速率,若能根據兩者的差值曲線實時重構出整體熱耗散曲線,便可以實時計算CFRP構件的整體放熱速率,即:

為了掌握目標CFRP預浸料構件的實時固化程度,首先需要提前測得CFRP構件完全固化時的最大化學反應放熱量Qexo_cal_max。在前期研究中,本團隊發現在自阻電熱固化過程中存在邊緣溫度梯度效應,即中心溫度高邊緣溫度低。經過工藝優化發現當模具相對于CFRP構件的尺寸超差小于10%時可將面內最大溫差控制在20℃以內。因此,有必要提前設計一個溫度工藝保證CFRP構件整體能夠完全固化,即采用緩慢的升溫速率(本文采用出廠工藝推薦的1℃/min)與足夠長的保溫平臺,以保證構件邊緣低溫區也能夠達到固化反應溫度并完全固化,獲得該批次、該幾何尺寸的CFRP構件完全固化時的最大放熱量。

因此,CFRP構件的固化度可由實時累計的CFRP構件的整體放熱量與構件完全固化時的整體最大反應放熱量的比值求得:

其中,Qexo_cal_max為使用基于熱耗散特征重構計算出的CFRP構件整體完全固化時的最大放熱量。

2 熱耗散特征分析

本文的固化度監測方法的監測內容包括:固化過程中實時輸入到材料體系中的能量(在自阻電熱工藝中,此項為實時輸入電能)和材料體系的熱能變化(此項為比熱容與溫度的函數,可通過提前表征該材料體系的比熱容與溫度的關系,故主要監測對象為材料溫度場)。考慮到在監測過程中輸入電能與材料整體熱能表征的準確性受幾何形態的影響有限,為了更加直觀地驗證本方法的準確性,本文初步采取了平板件來進行熱耗散特征數值分析與試驗驗證。

2.1 數值仿真模型

借助COMSOL Multiphysics 5.4軟件,建立了CFRP構件自阻電熱固化的多物理場數值仿真模型,用于模擬和分析不同溫度工藝下的CFRP構件整體熱耗散特征。圖2是CFRP構件自阻電熱固化的三維幾何模型,包括200mm×200mm×2mm的單向CFRP層合板、一對250mm× 10mm×2mm的銅電極塊、250mm×250mm×2mm的不銹鋼模具和上下兩層500mm×500mm×30mm的用來保溫的氣凝膠氈。

圖2 CFRP構件自阻電熱固化體系的三維幾何模型Fig.2 Three-dimensional geometric model of CFRP components self-resistance electric curing system

CFRP構件自阻電熱固化的多物理場數值仿真模型共包含3種物理場,即電場、溫度場和固化度場,因此分別設置了電流模塊、固體傳熱模塊和一般形式偏微分方程模塊來表征。不同于熱壓罐、烘箱工藝中熱量由外向內傳入構件,在自阻電熱、微波加熱、感應加熱等自熱源固化工藝中,固化環境中的模具、輔助材料以及空氣的初始狀態均處于室溫,材料自身發熱,由于溫差的存在,CFRP構件在固化過程中不斷向外耗散熱量。但由于CFRP構件–模具尺寸差異、熱物性系數不匹配等因素,在自熱源的固化工藝中往往存在明顯的從中心向邊緣分布的面內溫度梯度。以本文采用的平板型試件為例,在自阻電熱工藝中,其面內等溫線的分布呈同心圓式,因此本文選用目標CFRP構件的對角線的一半上的等距的7點作為測溫、控溫點。為了分析不同溫度工藝下的CFRP構件熱耗散特征,分別對3種不同升溫速率的簡單三段式溫度工藝和兩種不同變工藝進行了數值仿真計算。

2.2 基于數值仿真結果的熱耗散特征分析

圖3為不同升溫速率下的簡單三段式溫度工藝中的實時輸入電功率與整體熱能變化速率的差值(Pe–PΔT)與整體熱耗散速率Pout的對比。可以看出,當CFRP構件整體開始固化反應放熱時,“(Pe–PΔT)–時間”曲線斜率開始變化,耗散曲線與(Pe–PΔT)曲線相切,切點就是CFRP構件整體開始放熱的時間;當CFRP構件整體固化反應放熱快要結束時,耗散曲線已經基本保持水平,(Pe–PΔT)逐漸收斂與耗散曲線重合,切點即為CFRP構件整體固化反應放熱結束的時間。

如圖4所示,在變工藝的CFRP構件自阻電熱固化過程中,熱耗散速率曲線與(Pe–PΔT)曲線也具有相似的特征,可以通過“(Pe–PΔT)–時間”曲線和“(Pe–PΔT)–溫度”曲線的斜率變化來判斷在變工藝自阻電熱固化過程中CFRP構件整體固化反應放熱的起始和結束時間。

3 熱耗散特征曲線重構

CFRP構件的熱耗散形式主要包括CFRP構件與模具、輔助材料之間的熱傳導以及由于保溫隔熱不完善導致暴露于空氣中的CFRP構件表面的對流換熱,均為與構件溫度有關的函數。根據圖3(d)、圖4(b)和圖4(d)可知,在固化反應放熱開始之前的升溫過程中,CFRP構件的整體熱耗散速率與溫度基本呈線性關系。因此,在固化反應放熱開始時,可以通過延長熱耗散–溫度曲線的切線來重構升溫段中的熱耗散曲線。

圖3 不同升溫速率的簡單三段式溫度工藝中的Pout與(Pe–PΔT)的關系Fig.3 Relationship between Pout and (Pe–PΔT) in three-stage processes with different heating rates

圖4 變工藝下的Pout與(Pe–PΔT)的關系Fig.4 Relationship between Pout and (Pe–PΔT) in alternating processes

在保溫過程中,CFRP構件整體的平均溫度保持不變,輸入CFRP構件中的電功率與整體熱能變化速率的差值曲線發生陡降。由于高溫區的輸入電能不足以維持原有的溫度,高溫區除了向外耗散熱量外還同時向零件內部的低溫區傳熱,零件與外界的溫差緩慢縮小。因此,在保溫過程中,單位時間內的CFRP構件整體熱耗散量逐漸減少。在CFRP構件整體固化反應放熱結束之前,“熱耗散–時間”曲線與“(Pe–PΔT)–時間”曲線逐漸趨于重合。若此時處于保溫過程中,那么這兩條曲線都將收斂為直線。因此,可在“(Pe–PΔT)–時間”收斂時,反向延長收斂點的切線來重構放熱后期的整體熱耗散,切點即為CFRP構件整體反應放熱結束的時間。對于剛進保溫階段時的整體熱耗散的重構,可以由剛進保溫時的陡降的“(Pe–PΔT)–時間”曲線與該切線反向延長線的結合的分段直線的非線性有理函數(Rational)擬合得到。

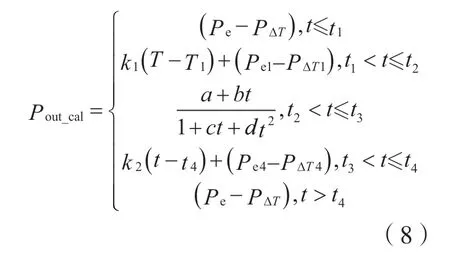

綜上分析,簡單三段式自阻電熱溫度工藝的CFRP構件整體熱耗散速率可以由式(8)重構得到。

其中,t1是CFRP構件整體固化反應放熱開始的時間,在t1~t2之間CFRP構件繼續勻速升溫,熱耗散速率仍然可以視作是關于CFRP構件平均溫度的線性函數;T1為固化反應放熱開始時的溫度;k1為此時熱耗散–時間曲線的切線斜率;(Pe1–PΔT1)為此時輸入電功率與整體熱能變化速率的差值;t2為剛進保溫段的時刻,在t2~t3之間熱耗散–時間曲線呈圓弧狀的“L”形(圖5);a、b、c、d為t2~t3之間“熱耗散–時間”曲線的有理函數擬合參數;t4為CFRP構件整體固化反應結束的時間;k2為此時保溫后期“(Pe–PΔT)–時間”曲線的切線斜率;(Pe4–PΔT4)為t4時刻輸入電功率與吸熱速率的差值。

圖5 升溫速率為3℃/min的簡單三段式工藝下的固化度計算Fig.5 Calculation of curing degree during the simple three-stage curing process with a heating rate of 3℃/min

對于五段式“升–保–升–保–降”溫度工藝和六段式“升–保–升–降–保–降”,或是其他復雜變工藝,都可以視作升溫、保溫、降溫3種溫度變化形式的組合,也可以根據實時監測得到的輸入電功率與整體熱能變化速率的差值(Pe–PΔT)來實時重構CFRP構件的整體熱耗散。

數值驗證

1 驗證方案

以前文中的升溫速率為3℃/min的簡單三段式溫度工藝和變工藝2為例,使用熱耗散特征重構方法計算了CFRP構件自阻電熱固化過程中的固化度,并與有限元仿真結果進行了對比分析。根據有限元模型中計算得到的電損耗功率和CFRP構件內(熱)能變化,重構熱耗散曲線,來計算CFRP構件整體的實時放熱量。

由于在有限元模型中默認樹脂處均勻,CFRP構件最大的放熱量等于單位質量的最大放熱量與整體質量的乘積。因此,基于熱耗散特征重構計算CFRP構件固化度等于計算得到的CFRP構件整體的實時放熱量與整體最大放熱量的比值。

2 數值驗證結果

2.1 簡單三段式溫度工藝

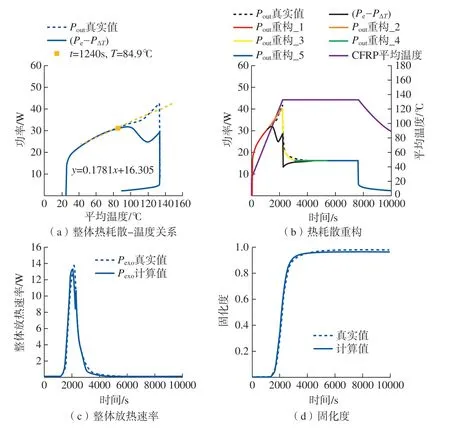

圖5是升溫速率為3℃/min 的簡單三段式溫度工藝下的固化度計算過程。首先,如圖5(a)所示,根據“(Pe–PΔT)–溫度”曲線的斜率突變確定固化反應開始的時間為1240s,此時CFRP構件整體的平均溫度為84.9℃。重構的整體熱耗散曲線如圖5(b)所示。圖5(c)是將重構的熱耗散與(Pe–PΔT)相減得到的CFRP構件整體放熱速率。

結果表明,本方法計算得到的放熱速率曲線在2020s達到峰值13.21W,實際的放熱速率曲線在2110s達到峰值13.74W,計算誤差為3.9%;但在放熱峰前后,計算的放熱速率曲線與實際曲線幾乎完全重合。對CFRP構件整體的實時放熱速率實時積分,得到CFRP構件整體的實時累計放熱量,最終累計放熱量為10825.65J,實際結果為11085.58J。計算得到的最終固化度為0.966,實際結果為0.989,計算誤差為2.3%。

2.2 變工藝

變工藝2的熱耗散特征重構與固化度計算結果如圖6所示。根據(Pe–PΔT)–溫度曲線的斜率變化確定固化反應放熱開始的時刻為2282.5s,以該點切線作為放熱后升溫段中的熱耗散速率,見圖6(a)。按照分段重構熱耗散速率曲線的方法,可將整個熱耗散曲線分為放熱開始前、放熱中升溫段、放熱中剛進降溫段、放熱中降溫段、放熱中保溫段以及最后的降溫段,見圖6(b)。根據CFRP構件自阻電熱能量轉化平衡方程計算放熱速率曲線,見圖6(c)。

結果表明,基于熱耗散特征重構計算得到的整體放熱速率曲線在2503s達到峰值37.37W,實際的放熱速率曲線在2540s達到峰值33.42W,對于峰值的時間判斷早了37s。在放熱峰前后,2個方法計算的整體放熱速率曲線基本重合。對整體放熱速率曲線進行積分運算,整體放熱量的最終值為10349.18J,實際值為10549.58J。圖6(d)為計算的固化度結果,CFRP構件固化度最終值為0.924,實際值為0.942,計算誤差為1.9%。

圖6 變工藝2固化的CFRP構件整體反應放熱量計算結果Fig.6 Calculation results of exothermic heat of CFRP component during the 2nd alternating curing process

綜上,對于數值仿真模型而言,基于熱耗散特征曲線重構的CFRP構件固化度計算方法對于簡單三段式溫度工藝和六段式升降溫工藝的固化度計算誤差分別僅有2.3%和1.9%,基本驗證了本方法在數值計算上的準確性。

試驗驗證

1 試驗方案

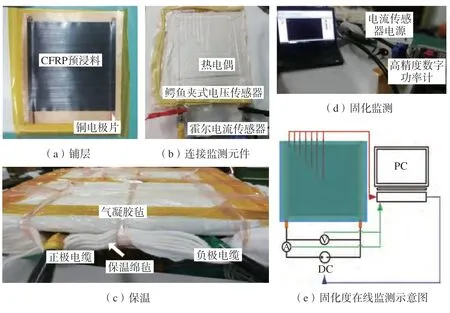

試驗材料主要包括碳纖維環氧基復合材料預浸料、鋼模、聚酰亞胺隔離膜、鐵氟龍脫模布、無孔隔離膜、真空袋、自主研發的PID控溫的大功率直流電源、功率計以及熱電偶。如圖7所示,在固化過程中采用霍爾電流傳感器監測輸出電纜上的電流,使用鱷魚夾式電壓傳感器監測銅電極兩端的電壓,電流與電壓信號實時傳入功率計系統,功率計實時將測得的電功率信號傳入工控機中。控溫方法與仿真中相同,采用CFRP構件幾何對角線一半上的7個等距控溫點的平均溫度進行控溫,將7個測溫點的溫度視作為所在等溫區的平均溫度,實時計算CFRP構件的整體熱能變化。根據測得目標CFRP構件的實時輸入電功率與整體熱能變化速率,實時重構整體熱耗散,并在線計算整體放熱速率、整體累計放熱量與固化度。

圖7 CFRP構件自阻電熱固化度在線監測系統Fig.7 Online monitoring system for curing degree of CFRP components in self-resistance electric curing process

為獲得目標構件完全固化時的最大放熱量,對相同批次、相同幾何尺寸的CFRP預浸料采用提前設計的具有緩慢升溫速率(本文采用出廠工藝推薦的1℃/min)、足夠長保溫平臺的溫度工藝進行了固化與固化度在線監測,保證構件邊緣低溫區能夠完全充分固化。將整體放熱量曲線完全收斂時的值,作為該批次、該幾何尺寸下CFRP構件完全固化時的最大放熱量。

采用的溫度工藝如圖8所示,以完全相同的固化工藝對與目標CFRP構件具有完全相同的尺寸、相同材料體系的完全固化件進行二次加熱,來獲得目標工藝下真實熱耗散,從而驗證基于熱耗散特征重構的固化度在線監測方法在真實試驗中的有效性。

圖8 溫度工藝Fig.8 Temperature process

2 試驗驗證結果

2.1 簡單三段式溫度工藝

圖9是T800/UIN10000預浸料以升溫速率為3℃/min的簡單三段式溫度工藝固化過程中的固化度在線監測結果,該構件的整體最大放熱量為9873.81J。本方法監測得到的CFRP構件固化反應放熱開始的時刻為1330s,僅提前了10s,誤差為0.7%。如圖9(b)所示,(Pe–PΔT)–時間曲線與熱耗散–時間曲線放熱結束時的重合時間為4050s,比真實情況晚了60s,誤差為1.5%。根據能量轉化平衡方程實時計算放熱速率曲線(圖9(c)),積分得到最終CFRP構件的整體放熱量為10367.4J,計算偏差為5.0%。固化度曲線見圖9(d),與對照試驗計算的固化度曲線相比,本方法的計算誤差主要來源于放熱峰處的整體放熱速率的計算上,而在固化反應放熱峰前后兩種方法求得的固化度曲線幾乎完全重合。

圖9 簡單三段式工藝下的監測結果Fig.9 Monitoring results of simple three-stage curing process

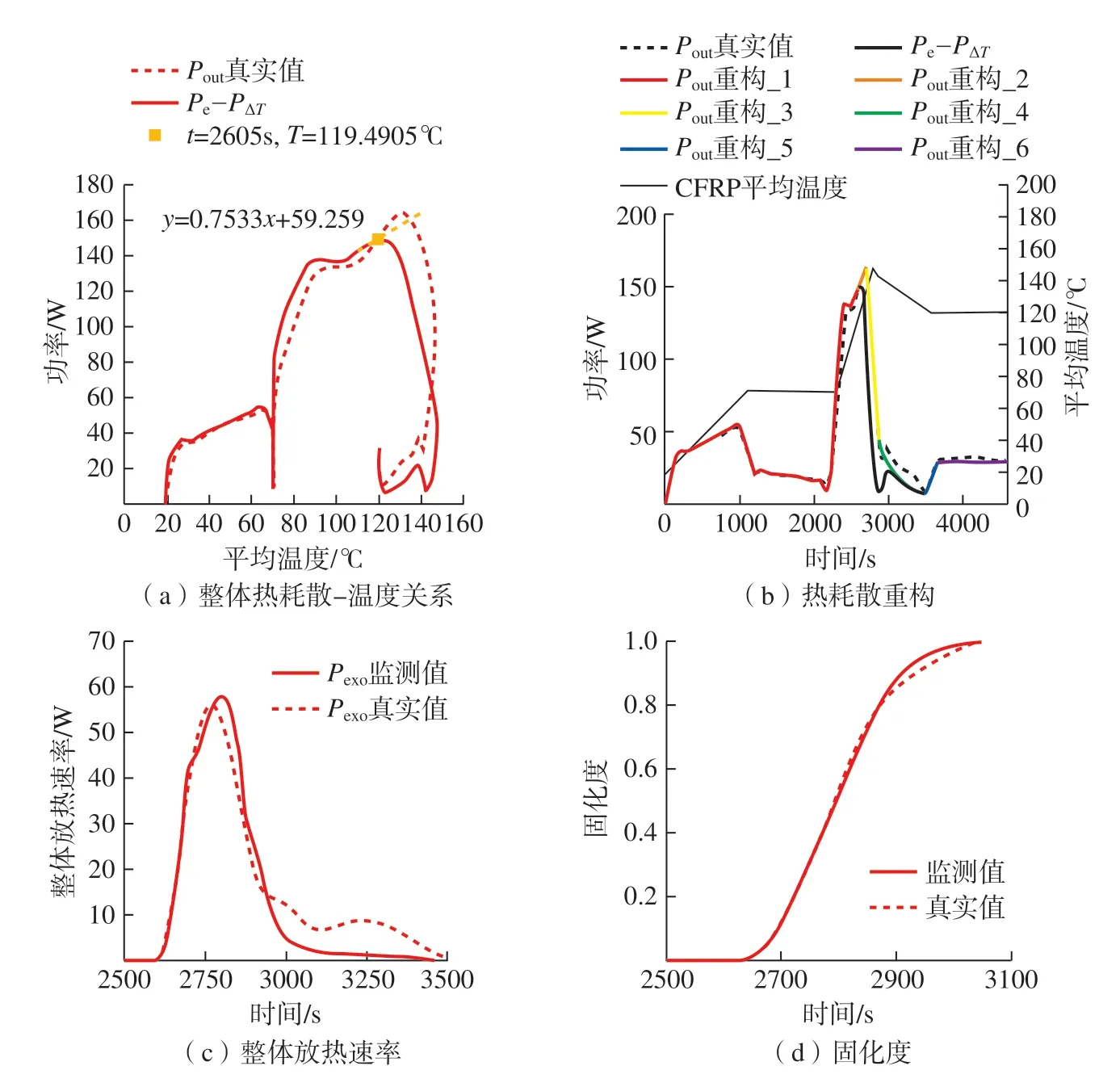

2.2 六段式升降溫工藝

圖10為T800/UIN12500預浸料構件以六段式升降溫工藝進行自阻電熱固化的固化監測結果,該構件的最大放熱量為12266.32J。如圖10(c)所示,本方法與基于對照試驗計算得到的固化反應放熱開始和結束的時間基本一致,測得的固化反應開始分別為2605s和2615s,本方法的判斷誤差僅為±10s,誤差為1.8%。對于固化反應結束的時間,兩個方法計算得到該構件達到最大放熱量(12266.32J)的時間分別為3045s和3035s,偏差僅為0.3%。然而,達到最大放熱量時,放熱速率曲線并未收斂,因此可以推斷在此溫度工藝下樹脂可能發生了熱降解。兩個方法測得的最終整體放熱量分別為12677.88J和12317.75J,計算偏差為2.9%。圖10(d)是固化度監測結果,可見在2850s之前熱耗散特征重構法與對照試驗計算得到的固化度曲線基本重合,并且最終兩種方法測得的固化度均達到了100%。

圖10 T800/UIN12500預浸料六段式升降溫工藝固化監測結果Fig.10 Curing monitoring results of T800/UIN12500 prepregs six-stage heating and cooling process

綜上所述,結合簡單三段式溫度工藝與六段式升降溫工藝的試驗驗證結果可知,基于熱耗散特征實時重構的CFRP構件固化度在線監測方法對于構件整體實時固化反應放熱量的計算誤差分別為5.0%和2.9%,基本驗證了本方法在真實試驗應用中的有效性。

結論

針對飛機復合材料構件高質量、高效率固化的實際需求,提出了基于熱耗散特征重構的能量–固化度監測方法,實現了準確、無損的CFRP構件固化度在線監測。

(1)利用熱耗散與(Pe–PΔT)在固化反應放熱開始之前和結束之后相等的特性,提出了熱耗散特征曲線的實時重構方法,建立了“熱耗散–溫度–時間”映射模型,提出了基于熱耗散特征重構的CFRP構件固化度計算方法。

(2)通過數值仿真,驗證了本方法對于簡單三段式溫度工藝和六段式升降溫工藝的固化度計算誤差分別只有2.3%和1.9%;在真實試驗中,本方法的監測誤差分別為5.0%和2.9%,基本驗證了本方法的準確性。

(3)考慮到輸入電能與材料整體熱能的監測準確性受幾何結構的影響有限,為了更加直觀地驗證本方法的準確性,本文初步采取了平板件來進行仿真與試驗驗證。在后續的工作中,本團隊將繼續在“L”形件、“C”形件以及變曲率、變尺寸構件上對本方法進行拓展研究。

(4)理論上,本方法適用于自阻電熱、微波加熱和感應加熱等電損耗固化工藝,在這些工藝中,可以通過直接測量或等效標定的方法獲得輸入到CFRP構件內部的能量,因此本方法可進一步拓展到此類新原理的電損耗固化技術中,指導飛機復合材料固化自適應動態調控。