“單量綱流”混流生產線設計研究

周艾飛,羅 凱,陳鐵堅,劉松良

(中聯重科工程起重機分公司,長沙 410000)

0 引言

隨著市場需求由賣方市場轉變為買方市場,需求產品亦變得個性化,制造業須進行多品種少批量生產組織,為了消除該生產組織模式下的浪費如在制品庫存高而交貨期較長、作業員工數量多而作業效率低、物流效率低物流成本居高不下、員工待料窩工、廠房面積利用率低等浪費,制造業亟待需要尋找一種新的生產組織模式,此時混流生產線應運產生[1]。

然而,對于很多制造業而言,其加工產品品類多批量很小,且各類產品生產周期出現較嚴重不匹配,相差較遠,此時傳統型的混流生產線明顯已不適應該類企業了[2]。為此,本文首創提出應建立一種“單量綱式”混流生產線,以下是“單量綱式”混流生產線設計方法。

1 混流生產線設計方法

1.1 混流生產線設計要素及流程圖

混流生產線設計成功與否,直接關乎到制造企業是否能夠準時化交付產品,生產線員工作業效率是否得到最大化,同時也是反映制造企業生產技術規劃水平的高低。

混流生產線設計具有其復雜性,主要須處理以下問題點:

混流生產線加工產品的確定;

混流生產線加工工序的確定;

混流生產線生產周期的確定;

混流生產線生產批量確定[3];

混流生產線生產節拍及工位數的確定。

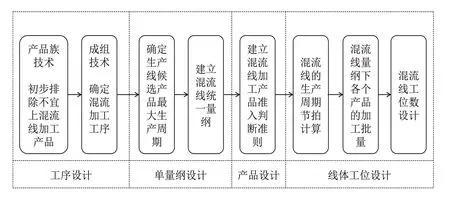

以上因素之間的關系及混流生產線的設計思路(分4個階段)如圖1所示。

圖1 混流生產線設計要素及流程圖

1.2 混流生產線工序設計

在設計混流生產線之前,我們首先要找到市場需求較好的產品作為混流生產線候選加工產品,同時要建立這些產品工序矩陣。

Step 1:首先列舉候選加工產品

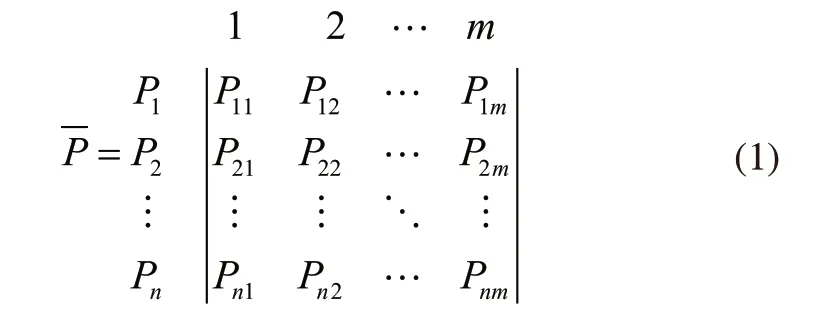

根據工藝加工工序流程圖(設共有m個工序)建立備選產品集(U={P1,P2,…Pn})的工序矩陣:

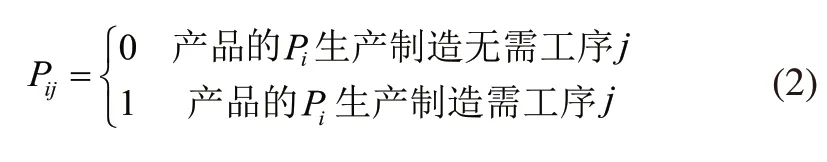

其中Pij表示產品Pi在生產制造過程中的第j個工序,因此Pij取值有:

Step 2:初步排除不適宜在混流生產線加工的產品

據式(1),設定產品Pi被選擇進入混流生產線原則,若:

其中,X為設定額定邊界值,若式(3)成立,則產品Pi可作為混流生產線的候選產品,否則則產品Pi直接不能進入到混流生產線。被選擇進入混流生產線的候選產品族記為C,根據產品先后順序重新排序得到產品族C={C1,C2,…,Cx}。

Step 3:確定混流生產線上工序

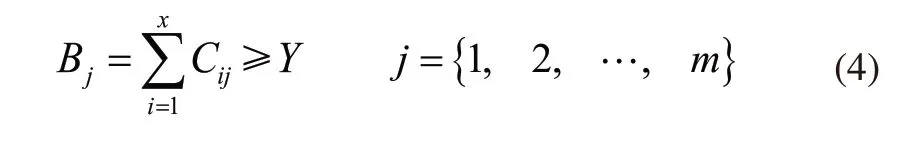

根據工序矩陣I的工序相似性程度設定工序j被選擇進入流水線的規則,若:

其中,Y為設定的額定邊界值,若式(4)成立,則工序j可加入至混流生產線,否則則工序j不能加入到混流生產線。被選擇進入混流生產線上的工序集記為D,可將D定義為一組“成組工藝”,并根據工序的先后順序進行重新排序得到D={1,2,…,y}。

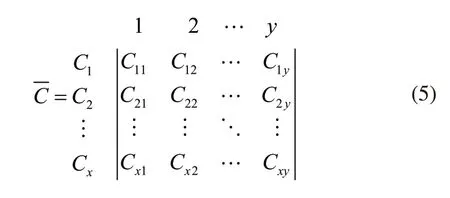

通過則“產品族技術”和“成組技術”處理后,可得混流生產線候選產品工序矩陣為:

1.3 混流生產線“單量綱流”設計

成組技術能確定混流生產線的加工工序,但即使是相同工序,不同產品的加工周期相差很大,因此需要找到一個統一的度量標準(在此我們稱為“量綱”)來整合加工周期相差較大的產品,從而使其能在混流生產上加工。

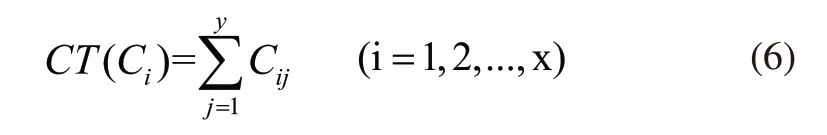

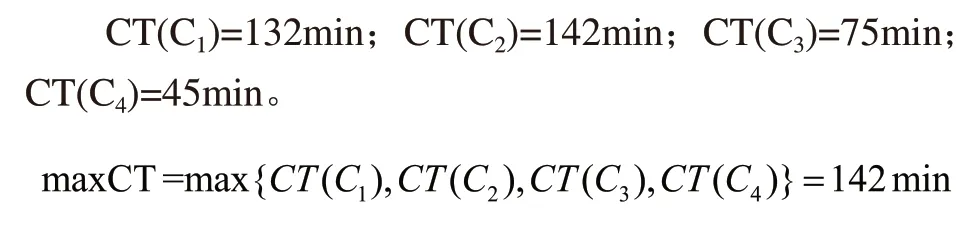

Step 1:確定混流生產線最大生產周期maxCT。

設候選產品的生產周期為CT(Ci)

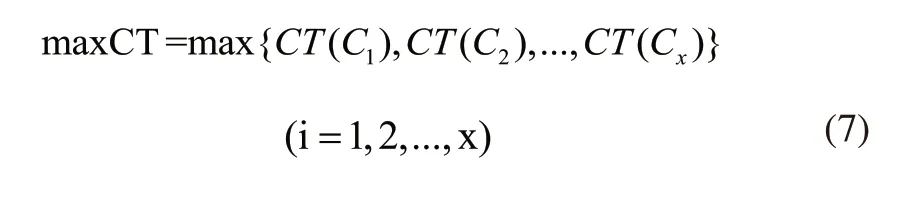

則混流生產線最大生產周期maxCT。為:

Step 2:確定混流生產線量綱

混流生產線候選加工產品生產周期與混流生產線“最大生產周期maxCT”之間存在倍數關系,且該倍數大于等于1,因此最大生產周期maxCT對應的產品在混流生產線上的生產批量一定是整條生產線上加工產品批量最小的,為了簡化,在此我們選定“最大生產周期maxCT”對應的產品作為混流生產線建設參考產品,其加工批量設置為1。

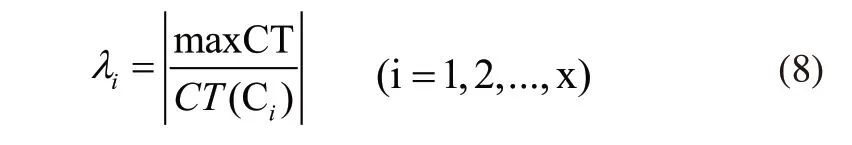

其它產品加工批量λi初步可定為:

因此“產品i”在必須以“λi件為批量”在混流生產線加工,在此作者稱此種生產組織方式為“單量綱流”混流生產組織方式。

1.4 混流生產線加工產品準入判定原則

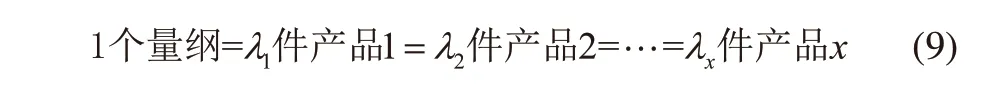

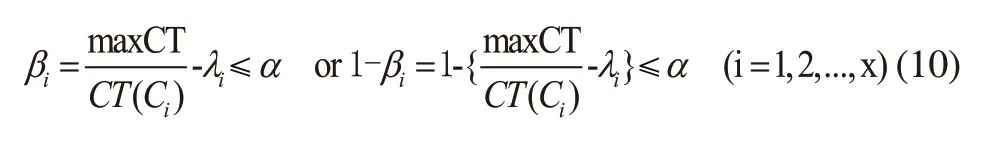

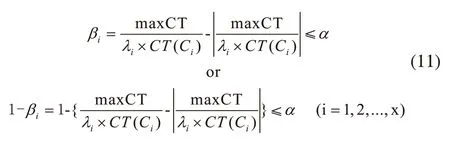

根據各產品的加工批量λi確定適宜于混流生產線加工的產品,若滿足式(10)和式(11)的條件,則對應產品科進入混流生產線加工。

若:1≤λi<2,且:

或者,若:2≤λi<γ,且:

其中α為設定生產周期允許波動范圍,一般情況下α?(0,10%],γ為制造業自身設置的單產品在混流生產線“最大批量數”,該數值不宜過大。

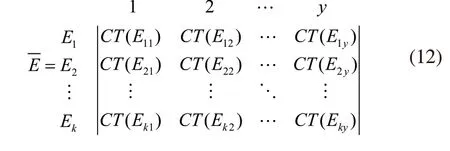

對最終確定為混流生產線加工產品進行重新編號,可得產品族E={E1,E2,…,Ek},混流生產線最終生產產品工序矩陣E為:

1.5 混流生產線單量綱流節拍和工位數設置

Step 1:混流生產線生產節拍設置

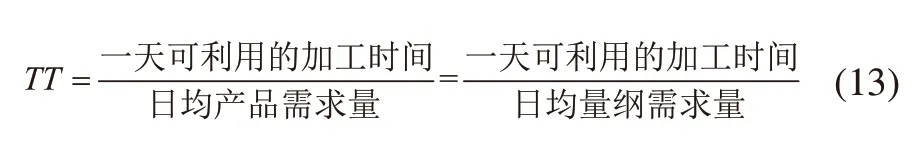

混流生產線的生產節拍取決于市場需求,其在一個固定時間段內可視為一個固定值,超過該時間段則依據市場需求隨著發生變化,其計算公式如下:

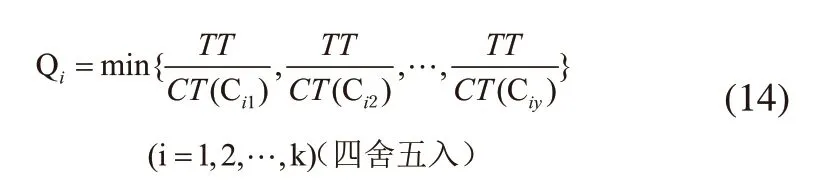

Step 2:混流生產線量綱流下“各產品最終生產批量Qi”設計。

產品Ci生產批量Qi為:

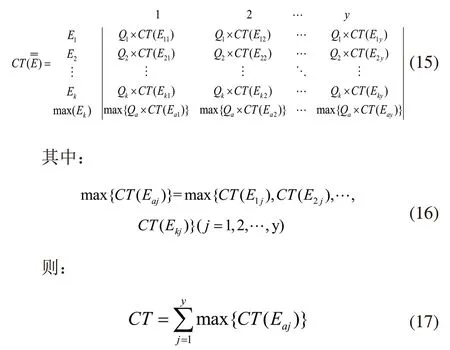

Step 3:確定混流生產線生產周期CT。

設max{CT(Eaj)} j={1,2,…,y}為混流生產線各工序瓶頸時間,則有:

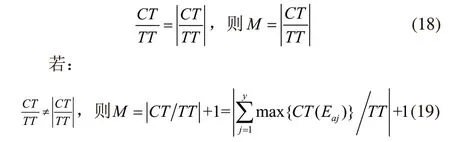

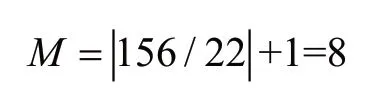

Step 4:設置混流生產線的工位數M:

若:

2 案例分析

2.1 企業N概況

某公司現有一條單產品生產線,由于市場需求變化,該公司新開發4類產品,為了提升生產效率,公司決策建立一條混流生產線。

已知條件如下:

1)月度工作日22d,每天工作8h,其中作業時間為7h;

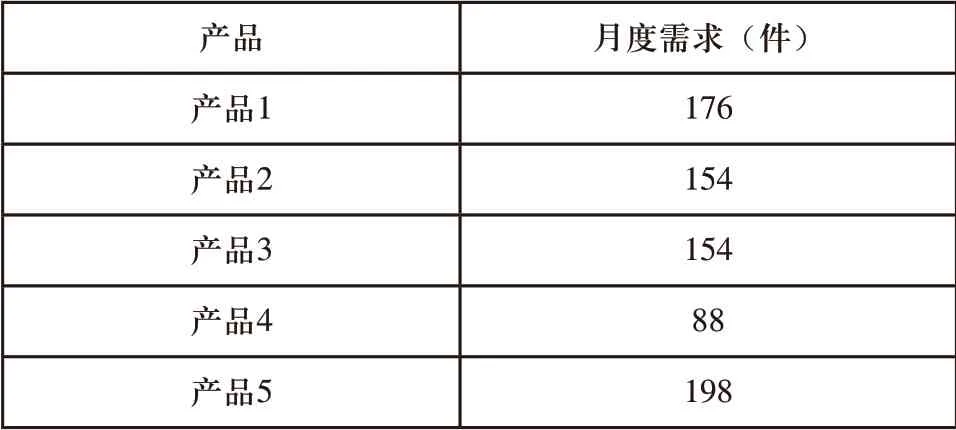

2)產品5類:Pi(i=1,2,3,4,5);

3)市場月需求量為:

4)產品加工流程包含8道工序:j=1,2,3,4,5,6,7,8;

5)各產品的工序矩陣和工時矩陣如下:

2.2 企業N混流生產線工序設計

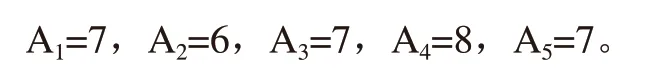

設混流生產線上產品Pi被選擇加入混流生產線候選產品的額定邊界值X為7;

設混流生產線上工序j被選擇加入混流生產線工序的額定邊界值Y為4。

據式(3)可得:

由于A2=6<7,因此初步排除產品P2不能進入混流生產線加工。

據式(4)可得:

B1=5,B2=3,B3=5,B4=5,B5=5,B6=4,B7=5,B8=4。

由于B2=3<4,因此工序2不能作為混流生產線的工序。

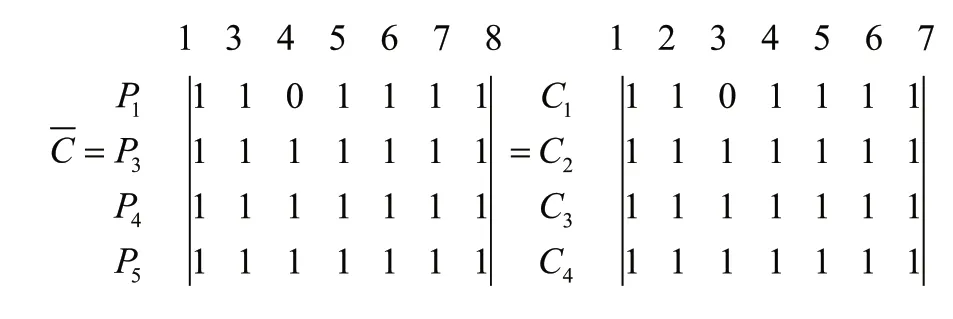

據式(5)可得候選產品工序矩陣C為:

2.3 企業N混流生產線“單量綱流”設計

據式(6)和式(7)可得:

因此產品C2在混流生產線的生產批量為1,并作為整條混流生產線建設參考產品。

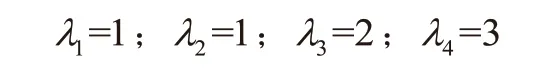

依據式(8)和式(9)可得:

1個量綱=1件C1產品=1件C2產品=2件C3產品=3件C4產品。

2.4 企業N混流生產線加工產品判定

據式(10)和式(11)可得:

β1=7.5%<10%;β2=0;1-β3=5.3%<10%;β4=5.1%<10%。

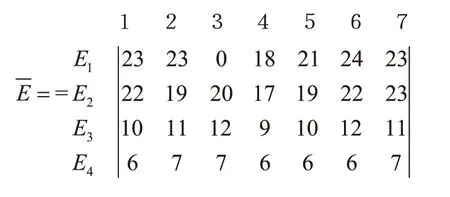

故最終可確定產品P1、P3、P4、P5(重編序為E1、E3、E4、E5)可加入混流生產線加工。

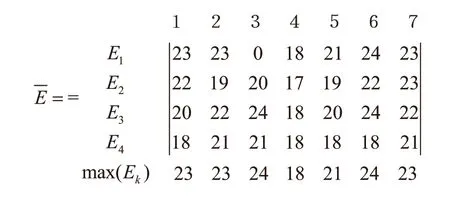

同時據式(12)可得:

2.5 混流生產線單量綱流節拍和工位數設置

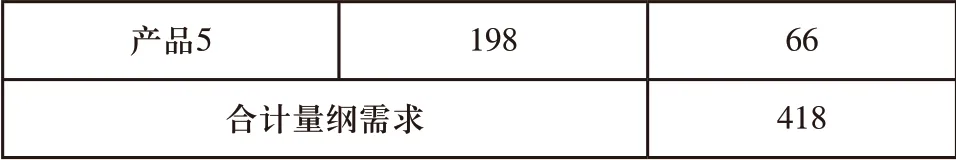

首先進行量綱換算:

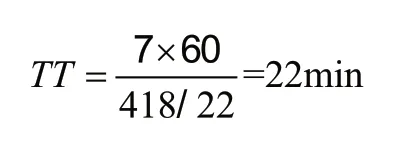

據式(13)可得:

據式(14)可得各產品的生產批量為:

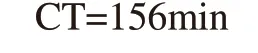

據式(15)和式(16)可得:

據式(17)可得:

據式(19)可得:

為此企業N建立了一條TT=22min,8個工位數的混流生產線,混流生產線加工產品為產品1、3、4和5,其中產品1和3的混流批量為1,產品4的混流批量為2(1個量綱),產品5的混流批量為3(1個量綱)。

3 結語

1)產品族和成組技術能較好的解決混流生產線工序選擇問題;

2)混流生產線加工產品準入準則能很好的解決混流生產線產品的準確選擇;

3)單量綱流能很好的將不同生產周期的產品整合于混流生產線上加工,同時建立的單量綱混流下各產品的加工批量能非常有效的提升混流生產線的加工效率。