高效PERC電池智能制造新模式應用研究

朱 輝,張春成,吳得軼,黃心沿

(1.湖南紅太陽光電科技有限公司光伏裝備工程部,長沙 410009;2.中南大學 機電工程學院,長沙 410012)

0 引言

我國是光伏電池制造大國,光伏電池出貨量連續十年保持全球第一。人類對能源安全的擔憂和環境惡化的焦慮,使得充分利用可再生能源已經成為全球共識。以太陽能、風能為代表的大規模可再生能源并網發電已經成為新型電力系統不可阻擋的發展趨勢[1]。隨著光伏電池技術的進步,以背面鈍化電池(以下簡稱PERC電池)為代表的新一代高效光伏電池正逐步取代常規電池,市場前景廣闊,傳統晶硅光伏電池面臨著轉型升級和降本增效的迫切需求[2]。

湖南紅太陽光電科技有限公司是一家以光伏裝備制造及光伏電池生產為核心,擁有完整光伏產業鏈的高新技術企業。在光伏裝備研發、光伏電池生產運營、生產線整線交鑰匙服務等方面擁有雄厚的技術實力和經驗。2016年,公司基于兩臺進口核心工藝裝備,投資近一個億建設了100MW高效PERC光伏電池示范線,對部分工藝設備進行了自動化升級,部分工序實現了物料的傳遞和關鍵數據的采集。2017年,在100MW工藝和技術積累的基礎上,開展500MW高效PERC電池智能制造車間,該項目獲批2017年工信部綜合標準化與新模式應用立項。

1 整線自動化方案

1.1 傳統光伏車間

傳統光伏車間自動化程度不高,依靠人工進行物料搬運,人工進行上下料,人工插取片。生產效率不高,人工干預導致碎片率高,對硅片造成污染,從而影響電池片的生產效率。人力成本高,能源消耗大等造成電池片生產成本高。

圖1 傳統光伏車間人工搬運物料

圖2 傳統光伏車間人工上下料

1.2 智能制造車間總體方案

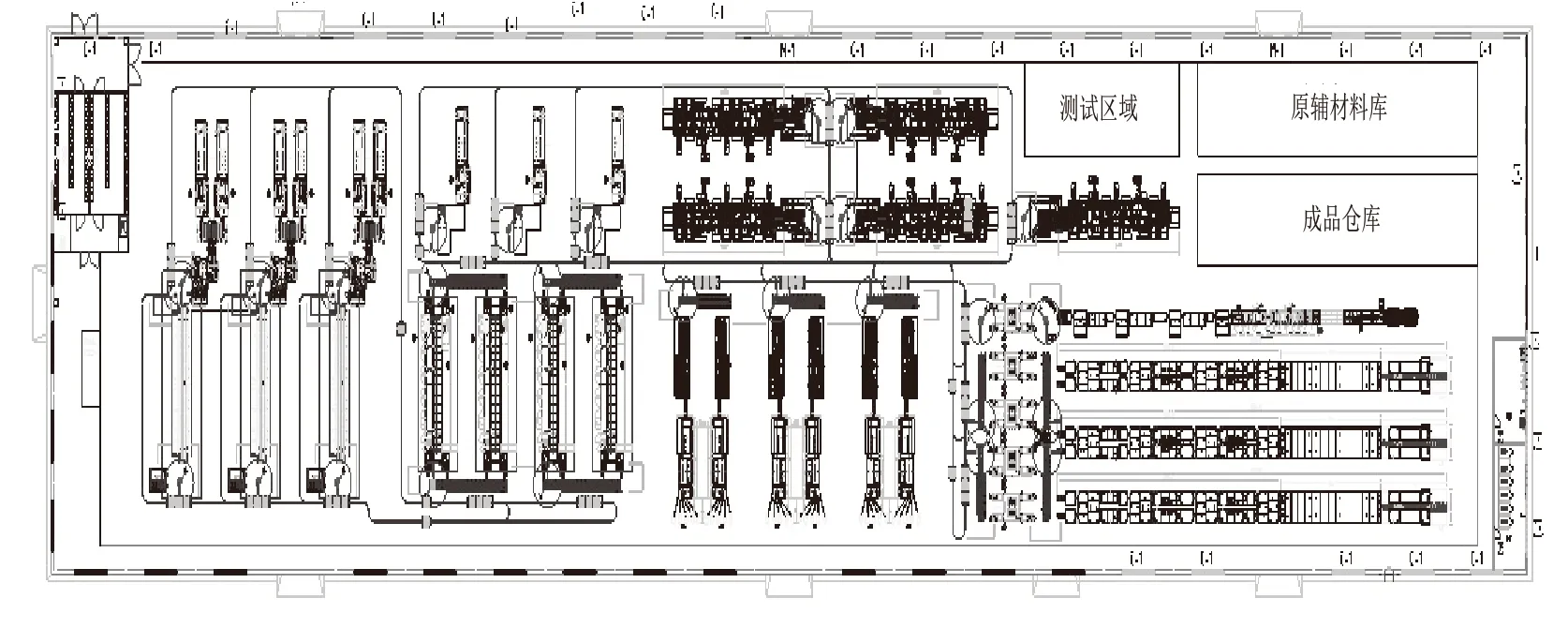

圖3 高效PERC電池智能制造生產車間的平面布局草圖

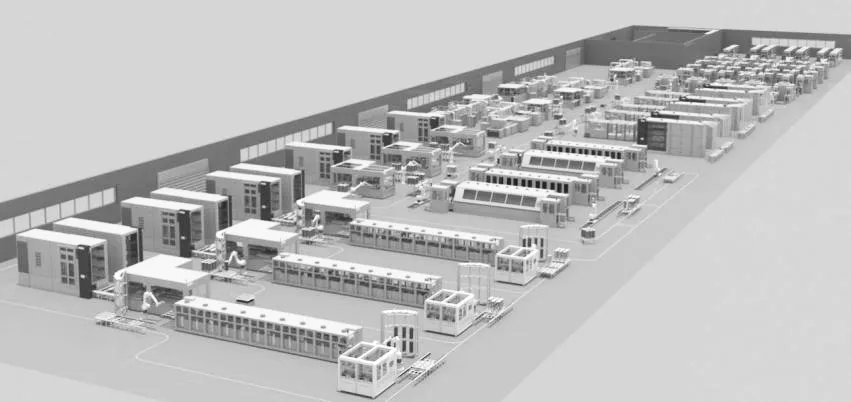

紅太陽500MW高效PERC電池智能制造生產線,綜合利用機器人、AGV、輸送線等綜合運用實現整線自動化,六軸機器人主要用于物料搬運、上下料以及翻轉,AGV主要用于遠距離之間的物料搬運,輸送線主要用于相鄰兩較遠工序之間物料傳輸。創新式應用了系列化減速機、傳感器等十余種核心智能制造技術裝備。本項目根據光伏產業發展趨勢,針對太陽能電池制造降本增效和轉型升級的迫切需求,通過數字化車間技術在光伏電池制造的應用,以提升智能制造核心裝備、短板裝備的創新能力和工業互聯網網絡體系建設為抓手,形成自主、安全可控的智能制造裝備、制造執行系統(MES)、數字化車間管控軟件等產品及流程性數字化車間系統集成新模式服務能力。

圖4 500MW PERC電池車間三維布局圖

1.3 自動化實現的具體形式

針對兩相鄰工序,距離較近時,可以直接通過六軸機器人進行上下料。在兩個相鄰工序之間設置緩存站點,用于設備故障或者短時間前后設備產能不匹配問題,產能大小可根據故障時間設定。對于姿態變化簡單的還可以選用桁架機械手,四軸機器人,降低成本。

AGV主要用于遠距離的物料搬運,圖6智能物流AGV小車是最簡單的一種,需要設計托盤,托盤上面放置花籃,AGV托起花籃運動。經過對AGV小車的改造升級,可以將輸送線跟AGV小車結合,采用輸送線做緩存,實現AGV小車可以跟輸送線對接直接連線,同時在統一設備上下料口的工序上,可以AGV直接對接,不用機器人上下料。

圖5 六軸關節型機器人在物料搬運

圖6 智能物流AGV小車示意圖

圖7 帶傳輸線的AGV

2 智能制造車間各指標具體測算

1)生產效率提高20%以上:通過分析比較智能制造數字化車間和傳統車間單位時間內產品生產制造數量,計算出生產效率提高率。

行業傳統產線,電池片在制造環節是以批次為單位,前一道工序完成后由人工抽檢,檢驗合格后流入到下一工序,設備平均停機待料時間4.5小時/天。智能制造產線可以實現整線不間斷流片,實現全部產品在線全檢,設備平均停機待料時間縮短到0.5小時/天。以500MW電池線為例:每天增加產量64000片,每天產量由312000片,增加到376000片。(500MW電池線每天最大產出:24h×3200片/h=384000片)計算方法:生產效率由312000/384000=81.25%提高到376000/384000=97.92%,提高比例為:(97.92-81.25)/81.25=20.5%。

2)運營成本降低20%以上:通過分析比較智能制造數字化車間和傳統車間產品制造成本材料費用、直接人工、間接人工和其他費用,計算得出運營成本降低率。

以500MW產線每月生產1000萬片電池片計算:行業傳統產線需要人工添加漿料、化學藥品等輔材,添加過程中存在損耗,工藝參數均為人工控制,輔材的使用量較理想水平偏高,輔材成本1935萬元,產線員工500人,工資福利支出400萬元,制造費用525萬元,非硅運營成本費用總和為2860萬元。智能制造線實現輔材自動添加,避免了損耗,工藝參數精確控制,保證輔材使用量處于理想水平,輔材成本降低到1745萬元;整線自動化,大幅度降低人員操作量,產線員工人數下降到250人,工資福利支出下降到125萬元,制造費用下降到360萬元,非硅運營成本費用總和為2230萬元/月。以每月生產1000萬片電池片計算,非硅運營成本費用總和由2860萬元/月降低至2230萬元/月,降低22.02%。

3)產品研制周期縮短30%以上:通過分析比較智能制造數字化車間和傳統車間產品從論證到批產完成所需時間,計算得出產品研制周期縮短率。產品研制周期為包含調研論證期、產品設計期、工藝實驗期、樣品測試期、批量測試期、移交生產期在內的整個周期。

在傳統產線上,需要1個月的調研論證期、1個月的產品設計期、4個月的工藝實驗期、2個月樣品測試期、2個月的批量測試期、2個月的移交生產期,共計12個月。智能化產線上所有產品的工藝參數均可以在線監控、在線調整,實時追朔,為工藝實驗以及數據分析提供了極大的便利,工藝試驗期由4個月縮短為1.5個月,批量試驗期由2個月縮短為1個月,智慧化產線的人工干預少,需要進行的人員培訓大幅降低,移交生產期由2個月縮短為1個月,整個研發周期縮短為7.5個月。總研制周期由12個月縮短為7.5個月,縮短37.5%

4)產品不良品率降低20%以上:通過統計分析比較智能制造數字化車間和傳統車間生產萬件產品的不合格品數量,計算得出產品不良品率降低率。在太陽能電池制造過程中由于破片、色差、方阻異常、低效等原因導致的降級比例稱之為不良品率。

在傳統產線上,由于人工操作失誤、工藝參數誤差導致的碎片率為0.8%,色差片比率0.6%,方阻異常片比率0.9%,低效片比率0.7%。智能化產線對所有工藝參數進行自動控制,提高了控制精度,同時減少了人工干預,避免了人員操作失誤。碎片率降低到0.5%,色差片比率降低到0.4%,方阻異常片比率降低到0.7%,低效片比率降低到0.5%。產品不良品率由3%降低到2.1%,降低30%

5)單位產值能耗降低10%以上:通過分析比較智能制造數字化車間和傳統車間生產相同數量產品車間的用電消耗量,計算得出能源利用率。

傳統產線無論是否生產產品,設備均處于運轉狀態,每月耗電量為600萬千瓦時。能源管理系統,設備啟動待機程序,能耗低,每月用電量由600萬千瓦時降低到575萬千瓦時。由于停機待料時間由平均4.5小時每天縮短到0.5小時每天,每月產品數量由936萬增加到1128萬。能源利用率由0.64萬千瓦時每萬片,降低到0.51萬千瓦時每萬片,單位產值能耗降低20.3%。

3 結語

本項目建設高效PERC電池智能制造數字化車間,通過高效PERC光伏電池制造、質量、物流、設備等管理信息化、智能化,實現生產效率提高20%以上,運營成本降低20%以上,產品研制周期縮短30%以上,產品不良品率降低30%以上,單位產值能耗降低10%以上,高效光伏電池產品年產能達到500MW,產值10億元。