板式橡膠支座抗壓彈性模量與形狀系數的關系

張學文,趙貴英,谷立寧,常廣忠,龐二紅

(衡橡科技股份有限公司,河北 衡水 053000)

板式橡膠支座是由多層薄鋼板與多層橡膠片硫化粘合而成的一種橡膠制品,是連接橋梁上部結構和墩臺的重要部件。其主要功能是將橋梁上部結構的反力可靠地傳遞給墩臺,同時能適應梁體結構所需要的變形(水平位移及轉角)。板式橡膠支座常用標準是我國交通運輸部發布的JT/T 4—2019《公路橋梁板式橡膠支座》。

本工作對不同形狀系數的板式橡膠支座進行試驗,采用國內外不同的標準對其力學性能進行判定,并對其抗壓彈性模量進行探討。

1 實驗

1.1 試驗設備

YJW-5000型微機控制電液伺服壓剪試驗機,上海華龍測試儀器有限公司產品。其參數如下:最大試驗壓力 5 000 kN,剪切力 1 000 kN,摩擦力 300 kN,精度 1級。

1.2 試驗方案

將板式橡膠支座放置在試驗機承載板上,分別按照不同的標準進行相應試驗。

(1)按照JT/T 4—2019附錄A4.1對板式橡膠支座進行抗壓彈性模量試驗,按照附錄A4.2對板式橡膠支座進行抗剪彈性模量試驗。該標準中板式橡膠支座抗壓彈性模量的計算公式如下。

式中:E為抗壓彈性模量;G為抗剪彈性模量,一般取1.0 MPa;S為形狀因數,應在5~12范圍內。允許實測抗壓彈性模量(E1)在E的基礎上有±20%的偏差。

(2)按照新修訂的GB/T 20688.4《橡膠支座第4部分:普通橡膠支座》(征求意見稿)附錄A5.1對板式橡膠支座進行抗壓剛度試驗,按照附錄A 5.2對板式橡膠支座進行抗剪彈性模量試驗。

(3)按照EN 1337-3:2015《結構支座 第3部分:橡膠支座》附錄H對板式橡膠支座進行抗壓測試(檢測方法為1級),按照附錄F對板式橡膠支座進行抗剪彈性模量試驗。

2 結果與討論

2.1 試驗數據

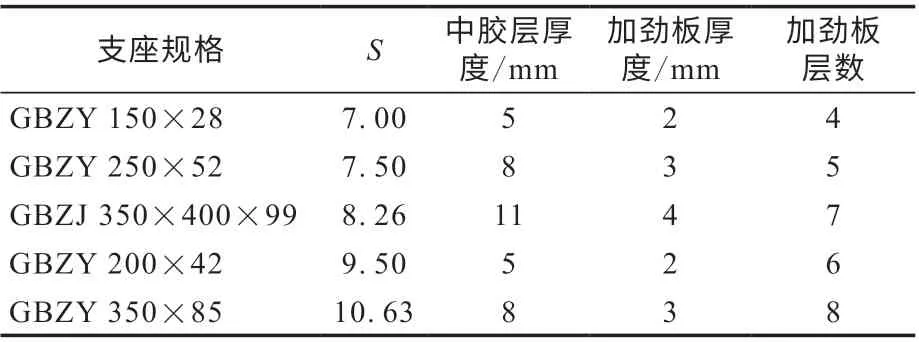

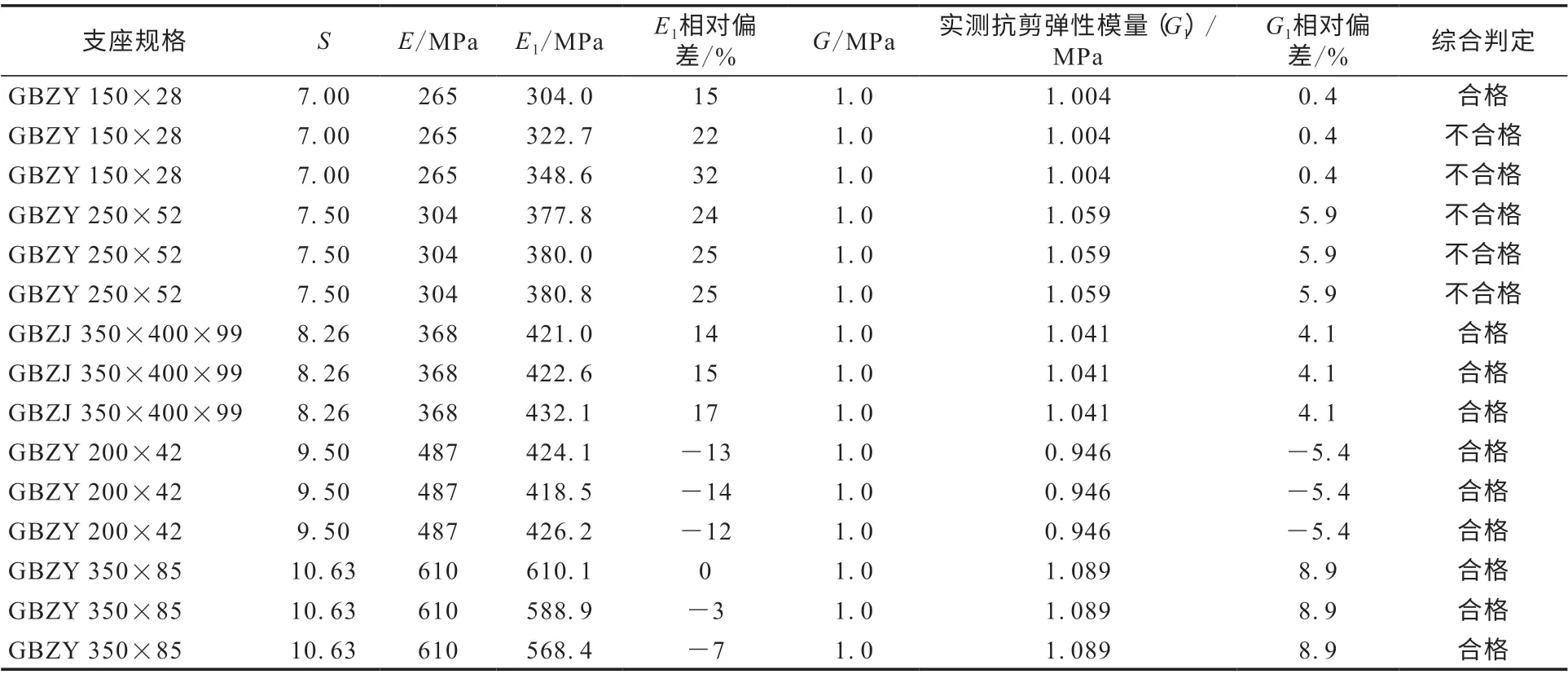

應用同種膠料生產5種不同形狀系數的板式橡膠支座,其結構參數如表1所示。其力學性能按照JT/T 4—2019進行判定,結果如表2所示。

表1 試驗用板式橡膠支座的結構參數

對表2中判定不合格的支座,更換膠料后重新生產并進行力學性能試驗,按照JT/T 4—2019進行判定,結果如表3所示。

表2 不同形狀因數板式橡膠支座按JT/T 4—2019測試的力學性能及其判定結果

表3 更換膠料后板式橡膠支座按JT/T 4—2019測試的力學性能及其判定結果

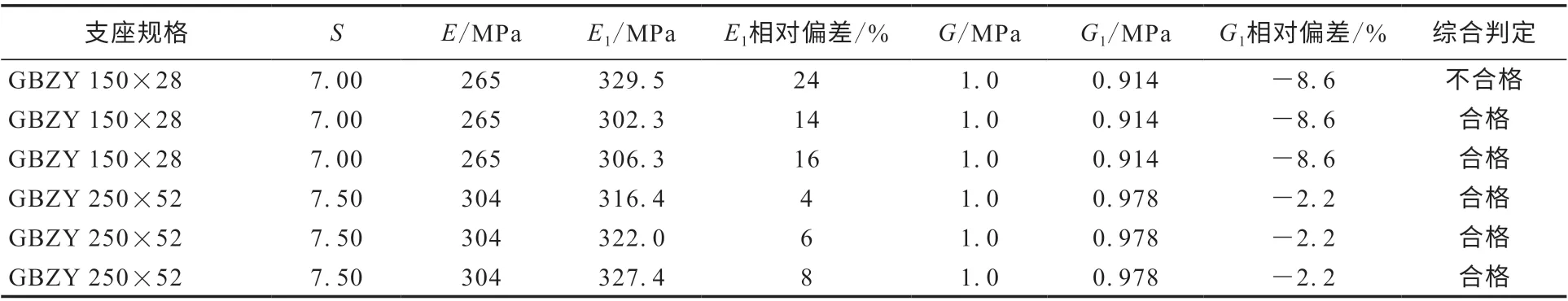

對表1所列的板式橡膠支座,按照GB/T 20688.4征求意見稿進行試驗并重新判定,結果見表4。

表4 不同形狀因數板式橡膠支座按GB/T 20688.4測試的力學性能及其判定結果

另選取一種規格的板式橡膠支座,按照3種標準進行試驗并判定,結果如表5所示。

表5 按照不同標準測定的GBZJ 200×300×41板式橡膠支座的力學性能及其判定結果

2.2 E標準值分析

從公式(1)可以看出,板式橡膠支座的E與G和S有關。同一種膠料的硬度相同即G相同,2個參數確定后理論上E1也應該與E偏差不大。但從表2可以看出:當S較小時,E1為正偏差;當S較大時,E1為負偏差。參考公司積累的大量試驗數據,分析原因可能是E的標準值不太合理,導致偏差參差不齊。

針對公式(1)的不合理性,還可以從國內E計算公式的演變和國內外相關計算公式的異同兩個角度進行論證。

在我國,板式橡膠支座的E計算公式一直在變化,在不同時期對E計算公式的規定如表6所示。根據制定E計算公式的中交公路規劃設計院的說明,E計算公式通過對樣本數據進行回歸方程計算得到。樣本數據分別來自1992年做的147塊支座試驗和2003年標準修訂時做的42塊支座試驗。

從表6可以看出,E與S的關系從早期的一次函數發展成了二次函數。可知,E計算公式僅是一個經驗公式,而不是一個固定公式。

表6 我國對E計算公式的規定變化

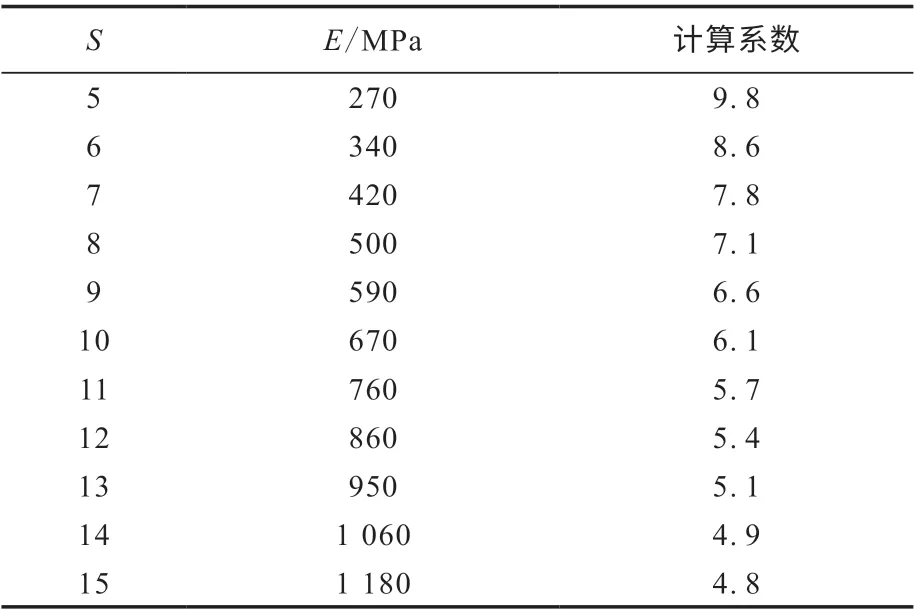

查看國內鐵道行業標準TB/T 1893—2006《鐵路橋梁板式橡膠支座》,該標準的樣本數據來源于1979—1981年鐵道部科學研究院對160塊不同硬度、不同規格、不同厚度的板式橡膠支座進行的系統的力學性能試驗[1]。該標準中未列出E的計算公式,僅給出了不同S的板式橡膠支座的E標準值(見表7)。

根據表7的E標準值,參考公式(1)可以反推出計算系數(G為1.1 MPa),可以看出計算系數并不是一個固定值,JT/T 4—2019中公式(1)的計算系數5.4是計算系數范圍中的一個數值。因此,可以間接論證JT/T 4—2019中的E計算公式僅是經驗公式。

表7 鐵路板式橡膠支座的E與S的關系

查看國外標準,歐洲標準(EN 1337-3:2005)規定E=5.0GS2;美國標準(AASHTO-LRFD—2007)規 定E=6.0GS2;美 國 標 準(AASHTOLRFD—2012)規定E=4.8GS2。不同標準的E計算系數不同,并且相差較大,充分說明E計算值的不確定性,同時,其中規定的計算系數也僅為試驗值。因此,E作為板式橡膠支座力學性能的判定依據不夠嚴謹,參考國外經驗,E計算公式僅可作為設計者估算支座豎向變形量的一種方法。

2.3 E與G的不匹配性

從表3可以看出,降低膠料硬度即降低G后,板式橡膠支座力學性能才能合格。這說明E和G具有不匹配性[2]。兩個參數本應都在中值附近,但為了保證支座判定合格,需調節2個參數的偏差范圍使其產生交集。參考公司積累的大量試驗數據可以得出:S較小時,G1為負偏差;S較大時,G1為正偏差。兩個參數的不匹配性也間接說明了E標準值的不合理性。

2.4 國內外板式橡膠支座標準的對比分析

從表4和5可以看出,當更改判定標準后,同一塊板式橡膠支座的判定結果便能由不合格變為合格。GB/T 20688.4征求意見稿參考國外標準,取消了E標準值,只規定了抗壓剛度一致性。即單塊支座的抗壓剛度允許偏差是3塊支座抗壓剛度平均值的15%。這與歐洲標準規定的支座抗壓剛度一致性(應力-應變曲線的斜率無明顯波動)及美國標準規定的壓應力與壓應變曲線平滑無異常類似,更加科學合理。同時考慮到測試設備的影響,因不同試驗機上下承壓板厚度、噸位不同,引起的支座變形不同,則同一塊支座的測試結果會有較大差異(最大誤差可達到20%)。檢測抗壓剛度一致性即可排除設備對測試結果的影響。

3 結語

“十四五”期間,我國公路橋梁等基礎設施仍然有較大的建設空間,板式橡膠支座作為橋梁結構的重要部件也將發揮更大的作用。

通過本工作試驗結果和公司積累的大量數據可以得出:當S較小時,E1為正偏差,若要保證板式橡膠支座合格,需使G1為負偏差;當S較大時,E1為負偏差,若要保證板式橡膠支座合格,需使G1為正偏差。參考國內外標準,分析得出產生這種現象的原因是E標準值不太合理。因此,JT/T 4—2019將E作為板式橡膠支座的判定依據是不嚴謹的。

產品標準修訂是一個逐漸完善的過程,建議相關標準制定單位應從板式橡膠支座的實際使用出發,借鑒國外標準,進一步對板式橡膠支座力學性能進行系統研究,從而更科學地衡量板式橡膠支座質量。