純電動汽車前艙下車體布置及系統選型研究

余碩乾,俞敬

(上海汽車集團股份有限公司技術中心整車集成部,上海 201804)

前言

隨著社會的不斷發展,人們環保意識的不斷增強,近年來各國對排放標準的政策越來越嚴苛。混合動力汽車(HEV),插電式混合動力汽車(PHEV),純電動汽車(BEV),以及燃料電池汽車(FCEV)等各種能源技術如雨后春筍般展露出來。如今國六已經到來,在大趨勢上,排放標準的更新將會越來越快,而各個車企也正加快從傳統燃油車型過渡到新能源車型的節奏。

對于消費者來說,購買新能源車型不僅有國家和地方雙補貼、免購置稅等利好政策,部分城市還能享受新能源車型專有綠牌。用車成本方面,每公里電費也遠低于油費。可以說買新能源車型不僅花錢少,而且出行也更順暢。

1 新能源車型分類

目前市場上主流的新能源車型種類大致分為三種:HEV、PHEV以及BEV[1]。

混合動力汽車(Hybrid Electric Vehicle,HEV),其驅動車輛的能量都來自于燃料,最常見的能量來源就是汽油。發動機通過齒輪組和電機配合驅動車輪,電池組可以通過電機輸出扭矩,也可以通過電機回收制動能量或者通過發電機發電對電池組充電。代表車型有豐田卡羅拉雙擎,普銳斯等。

插電式混合動力汽車(Plug-in Hybrid Electric Vehicle,PHEV),其能量走向則結合了BEV的插電部分和HEV的發動機部分。電池可以由外部電網通過充電器充電,也可以通過電機回收制動能量或者通過發動機發電對電池組充電。車輛行駛可以由純電驅動或者發動機通過齒輪組和電機配合驅動車輪。代表車型有寶馬5系插混,上汽榮威ei6等。

純電動汽車(Battery Electric Vehicle,BEV),即只有電池提供能源供給,電機提供動力,驅動汽車行駛。此類車型一般配置較大容量的電池,并提供交流慢充和直流快充兩種充電接口,能夠實現行駛過程完全零排放。代表車型有特斯拉Model 3,蔚來ES8,上汽榮威ER6等。

2 純電動汽車前艙/下車體主系統研究

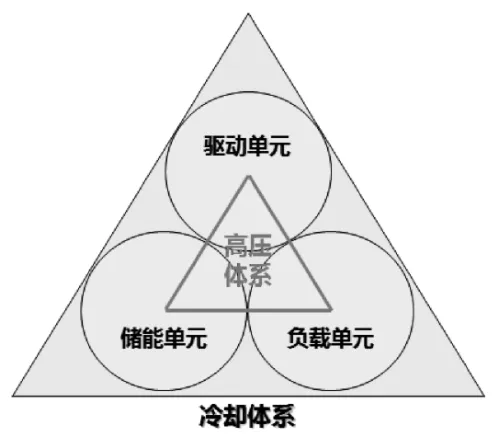

純電動汽車主系統可分解為“三元一體”,即由驅動單元、儲能單元、負載單元構成的高壓系統,以及由散熱器、膨脹壺、水泵、Chiller等構成的冷卻體系(圖1)。

圖1 三元一體

2.1 驅動形式及布局選型

整車驅動形式和動力總成選型一直是息息相關的。由于傳統燃油車發動機與變速箱體積較大,受制于動力系統,考慮到整車空間利用率以及維修的便利性等需求,中置或后置發動機會嚴重影響乘員艙和后備艙空間。同時考慮到傳動效率、整車輕量化、成本控制以及排氣系統布局等多方面因素,若采用后輪驅動,勢必要在下車體布置一根傳動軸將發動機的動力傳遞至后輪,侵占上車體乘員艙空間。所以傳統經濟型燃油車多將發動機布置在整車前艙并以前輪驅動為主[2]。而純電動汽車以電機作為驅動,相比于體積龐大的發動機與變速箱,其系統緊湊體積小。無論采用前置前驅,后置后驅還是雙電機四驅,都不會占用太多艙內空間[3]。

純電動車型的研發主要有兩條技術路線,一種是“油改電”,即基于傳統燃油汽車平臺進行改制,另一種則是全新研發純電動車型專用架構。選取不同的技術路線,其優選的電驅布局也有所不同。

2.1.1 基于傳統燃油汽車平臺進行改制

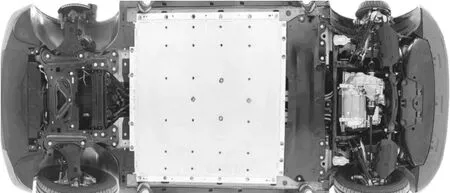

該方案相對成熟,可靠性高,原車的底盤系統、外飾造型可以最大程度地共用,可大幅度縮短研發周期。如圖 2,上汽榮威Ei5是基于i5平臺研發的純電動汽車,為了盡可能減小整車架構布置的變化,保留了原型車前置前驅的的動力總成布局形式,使得前艙蓄電池、保險絲盒等零件以及底盤前后橋最大程度地實現了共用。

圖2 前艙對比

2.1.2 全新研發純電車型專用架構

基于電機體積較小,布置靈活,可以在保證較高的整車空間利用率的同時選用在動力學方面更具優勢的后置后驅布局,以便能夠充分發揮純電動車型的技術優勢,但是其研發周期長,成本高,技術難度大。前置前驅車型在轉向時,當前輪達到抓地力極限時,有一部分抓地力分配給了轉向,此消彼長,能夠提供給加速或剎車的抓地力就無法達到最高。而后置后驅車型的前輪和后輪則是各司其職,前輪只負責轉向,后輪負責驅動。因此,后置后驅車型可以擁有更高的動力學極限。不僅如此,車輛在起步時,車身的載荷會向后部轉移,這時候前輪的抓地力就會下降,加速性能也隨之下降。而基于電機低速高扭的特性,采用后置后驅則可以利用后輪此時增大的抓地力獲得更快的加速,行駛穩定性和舒適度也提高了。如圖3,大眾在其全新純電架構MEB上開發的ID.3車型,其前橋采用麥弗遜懸架+前置轉向機,后橋采用五連桿后懸+平行軸電機,施放出來的前艙空間使得空調鼓風機前置成為了可能,形成了純電車型獨有的布置形式,增加了乘員艙的內部空間。

圖3 大眾ID.3下車體布局

2.2 儲能單元布局及選型

純電動汽車全靠動力電池提供能源供給,這種模式誕生了純電動汽車獨有的一個現象,那就是“里程焦慮”。雖說目前絕大部分純電動汽車都有了500公里以上的續航里程,但是充電速度一直是個難以突破的技術瓶頸。目前純電動汽車充電方式有快充和慢充兩種模式,如果采用慢充模式進行充電,基于選用11 kW的車載充電器,也至少需要6~8小時才能充滿電量。而即便是特斯拉的超級快充站,將一輛長續航版Model 3由10%電量充至90%也至少需要35分鐘的時間。相比傳統燃油車10分鐘不到的加油時間,時間成本的增加帶來了出行效率的降低。其次是充電樁分布密度的問題,多數充電樁都是集中在一二線城市,分布在三四線城市的占比較少,對于這些地區的消費者來說,充電基礎設施的不完善也導致了“里程焦慮”的存在。所以在現有外部技術條件無法突破的情況下,在現有純電動車型規劃下盡可能地提升大電池電量是首先要解決的問題。

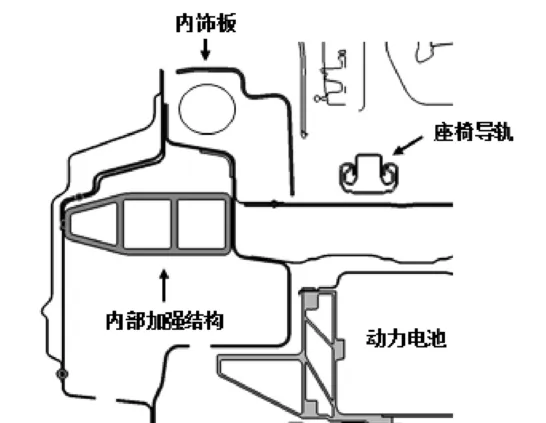

基于傳統燃油汽車平臺進行改制的純電車型,由于其和傳統燃油車共平臺開發,動力電池布置受到原有底盤及車身結構的影響,布置效率低,不能滿足電池大容量要求。而在全新研發的純電動車型專用架構中,為同時保證上車體乘員艙空間及下車體的整車通過性,動力電池本體 Z向高度需求進一步縮減,但市場卻需求更高的續航里程,因此需要高效地布置動力電池,增加動力電池在地板下的面積占比,為純電動車型定制“專屬”的動力電池布置策略。深入分析市場上的純電車型,對比動力電池在地板下的占比,傳統油改電車型電池寬度方向的利用效率只有 61%,而基于全新純電架構開發的車型其電池寬度效率能達到 82%。通過分析其電池布置和安裝方式,如圖 4所示,制定電池布置策略如下:

圖4 動力電池側向布局

(1)采用窄邊框的設計思路,減小電池到門檻的間距,把動力電池直接安裝到門檻梁上,釋放了影響電池寬度的邊界,取消了地板下方的橫梁和縱梁并系統規劃電池側面的布置,結構及空間;

(2)確定有無中央通道情況下,高壓線,管路等布置策略;

(3)根據整車寬度及人體布置,優化門檻飾板,線束等布置及人機,增大門檻截面寬度;

(4)確定前排乘員硬點及座椅骨架選型,增加座椅安裝橫梁高度;

(5)優化門檻內的吸能結構,橫梁及電池框架,滿足安全要求(側碰和側柱碰)及零件布置要求。

通過上述策略,能夠在門檻寬度相同的情況下,增加動力電池的Y向寬度30%。

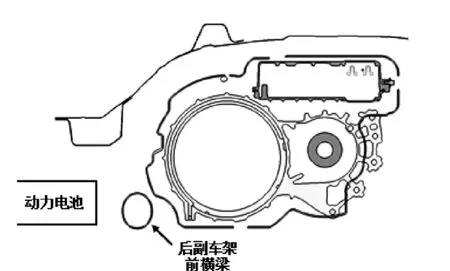

針對電池前端的零件布置,優選轉向機前置的布局并結合高壓線走向,無線充電,安全碰撞空間等要求 ,完成電池前端的邊界定義。而在電池后端,考慮到刀鋒臂四連桿以及扭梁會限制電池Y向寬度,鋁制H-Arm下擺臂會增加零件成本,優選五連桿后懸,并降低副車架前橫梁高度(圖 5)使得其與電機Z向錯開,進一步增加電池X向帶寬。

圖5 后副車架前橫梁下移

通過上述方法能夠拓展動力電池的Y向寬度及X向長度尺寸,進一步增大了動力電池的面積以提升電量。

2.3 負載單元布局規劃

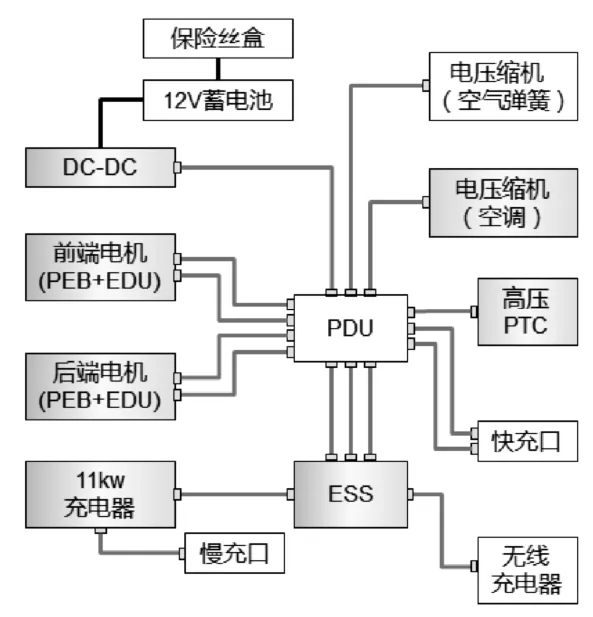

與傳統燃油車型相比,純電動車型雖然沒有排氣及燃油系統,但是多了一套高壓電器系統。通過前期合理地規劃各單元在整車中的布局能夠縮短高壓線長度,降低高壓線成本并減輕EMC的影響,有效提升整車布置效率。如圖6所示,為典型的純電動四驅車型的高壓電器系統連接原理,其主要特征是前電機、后電機、電壓縮機、高壓PTC等高壓電器件均通過PDU(高壓配電器)與大電池相連,此種布局策略的優點是能夠減少大電池內部的接口高壓接口數量,提升大電池能量密度并降低成本。

圖6 高壓系統連接原理

隨著近年來各傳統車企及新勢力造車對于全新純電汽車架構的研發越來越廣泛,純電汽車的造型趨勢向著短前懸、長軸距、低車高、傾斜A柱等方向發展,前艙與乘員艙的空間配比發生了變化。而隨著整車研發重心正慢慢由機械化向電子化轉變,各系統控制器也從分布式向集中式革新,自動駕駛以及人機交互等新技術需要整車提供更多的傳感器以及更高的計算力,乘員艙需要為這些電器模塊騰出空間,即前艙要為乘員艙做出貢獻。本著上述目標,制定策略如下:

(1)提高各系統零件集成度:快慢充口一體化集成;ESS集成PDU;OBC與DC-DC集成;

(2)優化各體系連接策略:充電口靠近OBC布置,即OBC布置在前艙,充電口布置在翼子板;OBC布置在后艙,充電口布置在后側圍;應用高壓分線器以減少高壓線束及 PDU接口數量;應用In-line以減少PDU數量并改善安裝環境。

通過上述策略,能夠形成更緊湊的前艙布局,并能夠降低整車成本。

3 結論

我國汽車工業的發展面臨著來自能源安全、環境保護和氣候變化等可持續發展要求的多重挑戰。目前國家已經出臺多種政策,扶持和引導電動汽車產業的快速發展。從各大傳統車企紛紛加快步伐推出純電車型這一點來看,純電車型會是未來汽車行業發展的大趨勢,其機遇與挑戰并存。在大好形勢下,我們一定要把握機遇、再接再厲,在前期研發階段通過創新的布置手段,開創電動汽車產業發展的新局面,在國際汽車產業轉型過程中形成“彎道超車”,實現我國電動汽車產業由大變強和自主發展。