綠色化學的若干衡量指標

周磊

中山大學化學學院,廣州 510275

化學科學為人類的經濟和社會發展做出了巨大的貢獻,是推動人類進步的強有力工具。化肥和殺蟲劑的出現,確保了農產品的增產增收,解決了人類的基本生存問題。各類新型藥物的開發,使許多困擾人類的疾病得以治愈和消滅,我國城鄉居民人均壽命已從新中國成立初期的35歲提高到2018年的77歲。纖維、橡膠、塑料三大高分子材料,極大地提升了人們的生活質量。

現代商業合成化學始于19世紀中葉苯胺紫染料的制造。在過去很長的一段時間內,化學品的設計、生產和使用都是基于其功能表現來評價的,忽略了其對環境和人類健康的長期影響[1]。加之化學家和企業把利潤放在第一位,所以怎樣用最低的成本生產功能最為強大的產品一直是傳統化學發展的準則。久而久之,公眾常將化學與有毒、污染和危險聯系在一起。隨著社會各界對可持續發展問題的日益關注以及化學工業自身發展的需要,綠色化學孕育而生。1998年,Paul T. Anastas和John C. Warner出版了《Green Chemistry: Theory and Practice》一書,提出了綠色化學的“十二條原則”,對化學過程從原料、工藝到產品,以及涉及到的成本、能耗和安全等諸多方面都提出了要求[2]。過去20多年間,綠色化學的研究及應用受到了越來越多化學家的重視,這從Green Chemistry(IF20199.480)、ChemSusChem(IF20197.962)、ACS Sustainable Chemistry & Engineering(IF20197.632)、Journal of Cleaner Production(IF20197.246)這些與綠色化學相關學術雜志逐年上漲的影響因子可見一斑。

定量評估化學產品及其生產過程的綠色化程度是一項龐大而復雜的系統工程。它不僅要考慮原料是否得到有效的利用、是否可以再生,還要考慮到生產過程是否需要消耗大量的能源、是否需要額外的輔助物質、是否安全可靠等因素。即使產品制造出來以后,還需要考慮其廢棄后是否產生污染、是否對人類健康有害等。綠色化學旨在從源頭上減少廢物的產生和有毒有害物質的使用,涉及到產品的設計、生產、使用和廢棄的每一個階段[3]。隨著綠色化學研究的不斷深入,多個可量化的評估綠色化程度的衡量指標相繼出現[4–6]。正如一句管理學格言所說“you can only manage what you can measure”,這些定義明確、簡單、可測算、客觀而非主觀的量化衡量指標,為化學家設計更加綠色、安全、環境友好的工藝和產品提供了標準。目前廣泛使用的衡量指標主要有原子經濟性、碳效率、反應質量效率、環境因子、環境商值、過程質量強度、生命周期評價、綠色期望水平等。盡管究竟哪一類指標更能反映一個化學過程的綠色化程度還存在爭議,但毋庸置疑,這些衡量指標都可在一定程度上為綠色化學的研究和實際生產提供指導。下面我們對它們分別做一個詳細的介紹。

1 原子經濟性(atom economy,AE)

原子經濟性考慮的是在化學反應中究竟有多少原料的原子進入到了產品之中。它通常由原子利用率(atom utilization,AU)來表示,即目標產物的摩爾質量與所有反應物摩爾質量之和的比值。這一概念是由美國斯坦福大學Barry M. Trost教授[7]在1991年首次提出的,他也因此獲得1998年美國“總統綠色化學挑戰獎”中的學術獎。

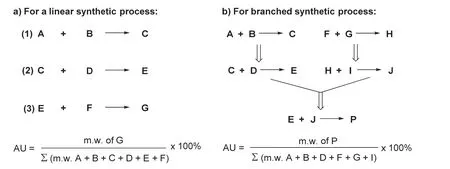

原子經濟性僅僅衡量原料中的原子轉化為目標產物的情況,并不考慮產率(均假定為100%)、原料之間的摩爾比(均假定為1 : 1)和選擇性等情況,也不計算合成過程中使用的各類催化劑和助劑。對于一條線性的合成工藝,其原子利用率可以由最終產物G的分子量除以所有原料A–F的分子量總和來計算(圖1a)。而對于收斂合成的工藝,中間產物C、E、H、J可以完全忽略,原子利用率為最終產物P的分子量除以原料A、B、D、F、G、I的分子量總和(圖1b)。

圖1 原子利用率的計算方法

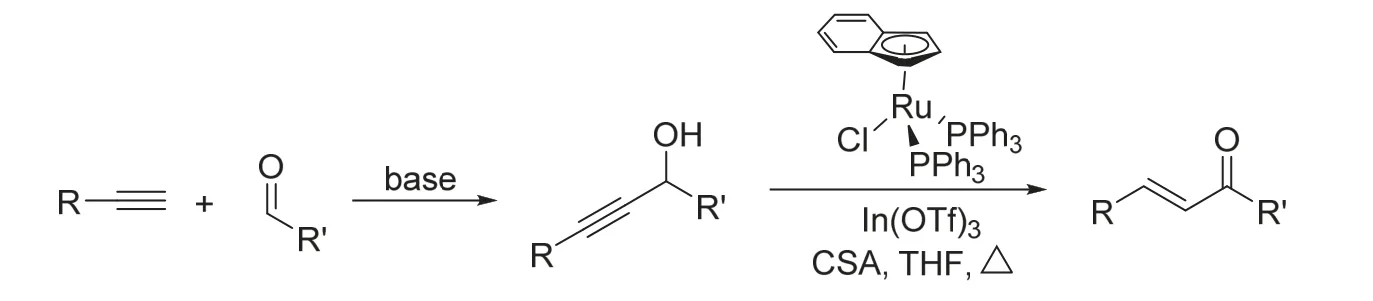

從原子經濟性的定義可以看出,在常見的各類型反應中,加成反應和重排反應可以實現100%的原子利用率,而取代反應和消去反應都或多或少地會造成原子的浪費。所以為了提高合成工藝的原子利用率,我們要盡可能地使用加成和重排反應。雖然這一道理淺顯易懂,但實踐起來仍面臨諸多挑戰。例如,α,β-不飽和酮常通過羥醛縮合或者Wittig反應來合成,但這些都不是100%原子經濟性的反應。Trost等[8]發展了一種通過末端炔烴與醛加成,然后釕催化炔醇異構的方法,實現了α,β-不飽和酮的100%原子經濟性合成(圖2)。實現反應的高原子經濟性,需要化學家從化學鍵的斷裂和形成等基本科學問題著手,發展新的合成策略,這也將成為現代合成化學家需要時刻放在心中的指導方針。

圖2 100%原子經濟合成α,β-不飽和酮

2 碳效率(carbon efficiency,CE)

國際上通常用碳足跡(carbon footprint)來衡量一個組織或者產品釋放的溫室氣體(GHG)量,主要由每年碳排放,即碳消耗量來評估定義。化工行業的CO2排放不同于其他任何制造業,化石原料有大量的碳原子通過化學反應進入產品中。計算化學轉化過程的碳效率,是對化學原料碳足跡進行衡量的一種量化分析方法。

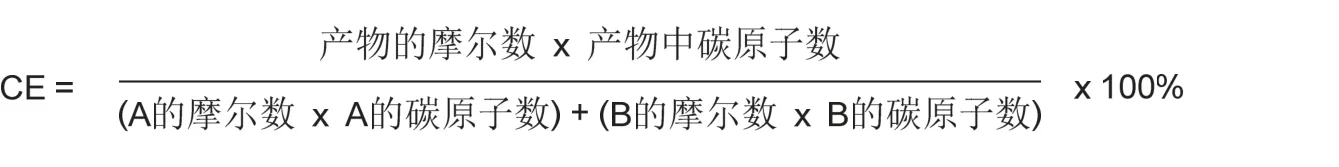

碳效率定義為原料中的碳原子保留在產物中的比例。與原子經濟性不同,計算碳效率時,需要考慮原料之間的摩爾比以及產物的產率。以反應A + B→產物+副產物為例,其碳效率的計算方法如下:

3 反應質量效率(reaction mass efficiency,RME)

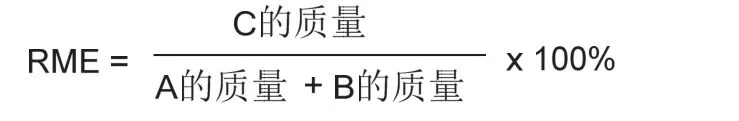

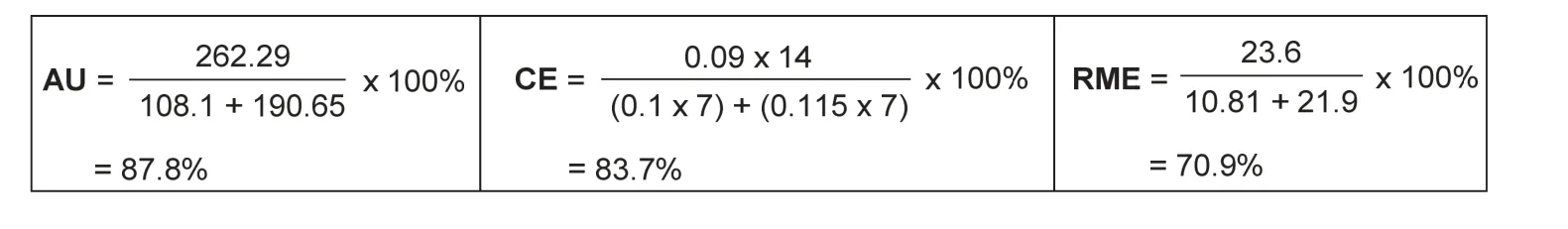

反應質量效率也是衡量原料利用率的一種指標,它是指有多少質量的原料被轉化進入了產物中。對于反應A + B → C,其反應質量效率計算如下:

原子經濟利用率(AU)、碳效率(CE)和反應質量效率(RME)都能衡量原料轉化為產物的比例,但三者之間在計算時略有差異。下面是芐醇與對甲苯磺酰氯反應的實驗過程:芐醇(10.81 g,0.10 mol,分子量108.1)與對甲苯磺酰氯(21.9 g,0.115 mol,分子量190.65)在15 g三乙胺的促進下,置于500 g甲苯溶液中反應,以90%的產率得到對甲苯磺酸芐酯(23.6 g,0.09 mol,分子量262.29)。我們以此為例分別計算一下該反應的AU、CE和RME:

4 環境因子(environmental fact,EF)

從上面計算可知,原子經濟性、碳效率和反應質量效率這些衡量指標,均未考慮反應過程中使用溶劑甲苯和輔助試劑三乙胺的量。如果化學家只將注意力放在提高目標產物的收率上,則有可能忽略減少整個工藝的環境負擔問題。根據美國化學會綠色化學研究所(ACS GCI)制藥業圓桌會議的基準化分析,反應原料僅占藥物生產過程中的7%,而水和溶劑的使用量分別占了32%和56%[9]。為了考查化學品制造全過程對環境造成的影響,1992年荷蘭代爾夫特理工大學Roger A. Sheldon[10,11]提出了環境因子的概念。環境因子定義為產品生產全過程中所有廢物質量與目標產物質量的比值。它不僅針對副產物、反應溶劑和助劑,還包括了在產品純化過程中所產生的各類廢物,例如中和反應時產生的無機鹽、重結晶時使用的溶劑等。從化學工業相關的各個子行業來看,往往產品越精細,附加值越高,環境因子也越大。例如石油化工產品環境因子一般為0.1,大宗化學品為1–5,精細化學品大約在5–50之間,而藥品的環境因子可高達100以上。

值得一提的是,在Sheldon對環境因子的定義中,水并沒有算在廢物之列,不僅是因為水的計入會導致環境因子數值的大幅升高,也會使得不同工藝之間的可比性降低。對于制藥行業而言,由于藥物結構相對復雜、合成路線長,通常環境因子也較高。因此,如何減少廢物中比例較高的溶劑使用量顯得尤為重要。一個成功的例子是輝瑞公司研發的治療男性勃起功能障礙的藥物西地那非(商業名Viagra?),于1998年獲FDA (美國食品藥品監督管理局)批準上市。該藥物1990年在實驗室研發階段時,每合成1 kg產品,要使用1300 L的溶劑,其中絕大部分是高毒性的二氯甲烷和丙酮。1997年藥物上市前,其商業化的合成路線將每公斤產品的溶劑量降低至22 L,并將二氯甲烷和丙酮替換成了毒性較低的2-丁酮和乙酸乙酯。未來輝瑞公司的目標是通過溶劑回收等手段,把溶劑的使用量控制在4 L·kg?1[12]。

5 環境商值(environmental quotient,EQ)

環境因子雖然考慮了產品生產全過程中產生的廢物量。但是很顯然,不同類型的廢棄物,在環境中的毒性行為也有所不同。綜合衡量一個產品工藝的好壞,必須同時考慮廢物的排放量和廢物的環境行為本質。環境商值綜合考慮了這兩種因素,EQ =E×Q,即環境因子E與廢棄物對環境的不友好程度Q的乘積。在傳統上,化學危險物的定量評價是用“致命劑量50”(LD50)來衡量的。Q值的大小通常也以LD50為參考。例如,無害的氯化鈉或硫酸銨的Q值為1,而重金屬鹽基于其毒性大小,Q值在100–1000之間。如將Q值通過歐元來估算,將衡量廢物的EQ值轉變成價格,再結合原材料和能量消耗的價格因素,可以為工藝的成本分析提供更加精細的測算。

6 過程質量強度(process mass intensity,PMI)

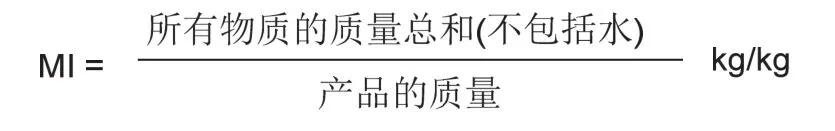

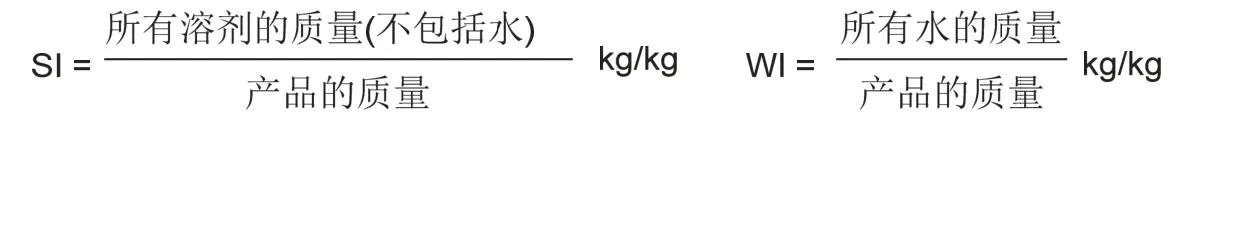

隨著環境因子的普及,化學家們在進行產品和工藝設計時,開始越來越重視廢物的耐久性、可降解性和處理等問題。然而對于商業行為而言,過多地將衡量指標聚焦在廢物的量上并沒有太大的意義。化工生產企業的利潤來源于可以銷售的產品,一項能衡量產率提升及原料成本控制的指標則更加實際。所以,過程質量強度(PMI)開始被眾多的化工企業和制藥企業所接受和采用[13]。PMI是指產品生產全過程中所有物質的質量總和(單位:公斤)與目標產物質量(單位:公斤)的比值。這里的物質既包括反應使用的原料、試劑、溶劑和催化劑,也包括反應后處理和純化時所使用的全部化學品。ACS GCI制藥業圓桌會議的成員建議制藥行業將水也計算入消耗的物質之內。因為藥物的生產往往使用高純水,且反應后處理階段會產生大量的水-有機溶劑混合體系,在把水送去污水處理廠之前,企業還需要額外的過程把水從有機體系中分離出來。

當然也有一些企業認為,水非常廉價且對環境污染較輕,所以不將其計算在廢物之列。為了區別PMI,這一指標用質量強度(mass intensity,MI)來表示。

從上述定義可知,環境因子EF = MI ? 1。雖然環境因子與質量強度僅僅差了“1”,而這個數值恰恰代表了企業可銷售的產品,也是其利潤的來源。衡量質量強度MI的方法,可以進一步拓展至生產過程中的其他物質,例如溶劑強度(solvent intensity,SI)和水強度(water intensity,WI)。

7 生命周期評價(life cycle assessment,LCA)

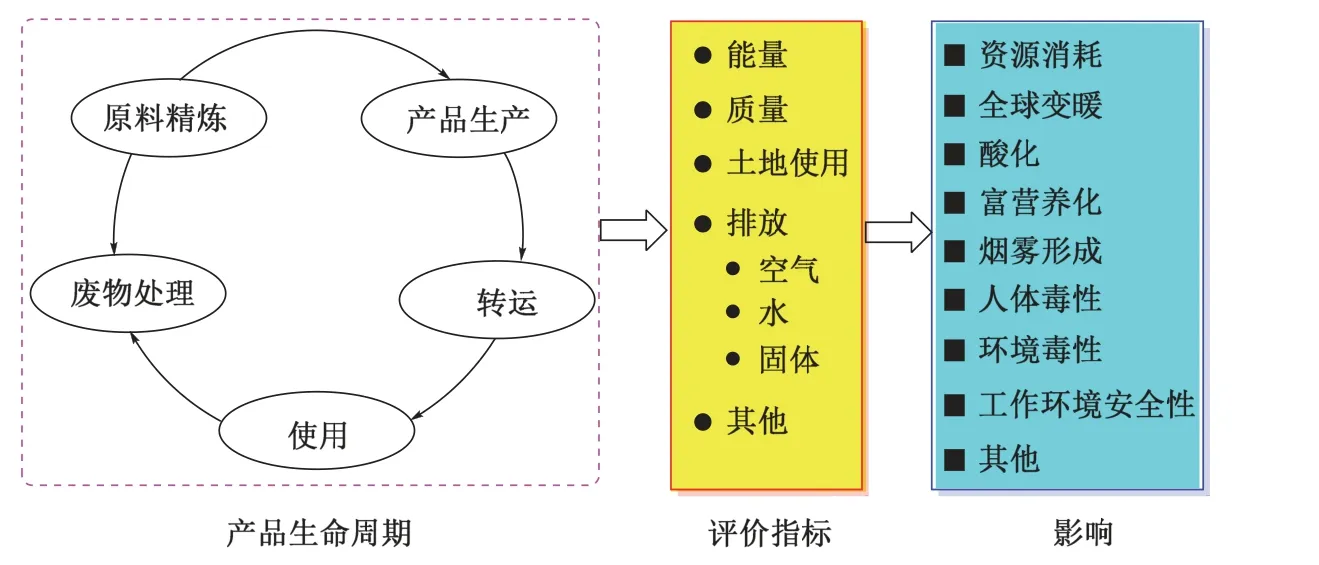

一個產品從原料精煉、預處理、生產、應用、循環到最終被廢棄并處理,整個過程稱為產品的生命周期。對于一條工藝而言,其對環境的影響不僅僅需要考慮排放的廢物,還應納入制造原料、溶劑、助劑等所消耗的能量和物質。除此之外,產品廢棄后在環境中的持久毒性、積累毒性以及其降解物的可能毒性,也需要考慮。因此,生命周期評價是一種對產品“從誕生到墳墓”的全周期評價(圖3)[14],主要針對取自自然界的原料、能源的消耗和向環境排放廢棄物的數量與質量影響。

圖3 產品生命周期評價指標及影響

生命周期評價是一種環境管理技術,它對產品生命周期的各個階段進行跟蹤,并做定量分析與定性評價,從而獲得產品相關信息的總體情況,為產品制造工藝改進提供完整、準確的信息。用于生命周期評價(LCA)的主要指標包括:1) 產品全生命周期使用的原料(kg);2) 需要的全部能量(MJ);3) 全球變暖潛力值(GWP,每公斤CO2當量);4) 水資源消耗(kg);5) 原料制造時原油和天然氣的消耗(kg);6) 酸化潛力值(AP,每公斤SO2當量);7) 富營養化潛力值(EP,每公斤PO43?當量);8) 光化學臭氧形成潛力值(POCP,每公斤乙烯當量);9) 在廢物處理前全部有機碳的使用量(TOC,kg);10) 對人體的毒性(每公斤1,4-二氯苯當量);11) 環境毒性(每公斤1,4-二氯苯當量);12) 土地使用(m2/年)。

由于完整獲取上述各類數據較為困難,對產品的全生命周期進行精確評價幾乎是一項不可能完成的任務。例如,醫藥行業藥物生產涉及的化學品通常在20個以上,完成評估需要每一個化學品的相關指標數據。如果再將上游原料的全生命周期考慮進去,則會進一步增加評估的復雜性。所以為了縮短評估周期,盡快確定最為綠色的工藝,許多公司都將導致全球氣候變化的因素作為核心指標。21世紀早期,葛蘭素史克公司(GSK)發展了一種針對合成化學的精簡生命周期評價工具FLASCTM。該工具基于GSK公司全球供應鏈的碳足跡分析,來最終確定藥品生產時排放到大氣中溫室氣體的量[15]。當缺乏某一特定化學品的數據時,FLASCTM會基于同類物質,再經過統計學方法,給出一個估算的平均值。FLASCTM工具可以幫助那些沒有LCA專門知識的科學家,從實驗室到大規模生產各個階段對合成路線進行評價,目前已被制藥行業普遍采用。

8 綠色期望水平(green aspiration level,GAL)

綠色期望水平(GAL)是制藥行業近年來發展的一種衡量工藝綠色化程度的工具[16]。相對于生命周期評價,該方法僅需要幾類核心的指標數據,即可核算出工藝改進后所減少的廢物排放量。其主要指標有四個:

1) 明確的合成起始點。

合成反應起始點的選擇對于計算工藝的綠色化水平至關重要,某些工藝使用的起始原料,有可能是其他工藝的中間體甚至是產物。最近,全球幾大制藥公司對GAL衡量指標的起始原料做了明確的規定[17]:首先,原料的價格不得超過100美元/mol;其次,起始原料可以是列在行業內大公司原料目錄里的試劑,并且它們都有明確的價格;最后,批量報價或自定義報價的試劑不能算作起始原料。

2) 完整工藝的環境因子(complete environmental factor,cEF)。

如前所述,在計算環境因子時,水并沒有包括在廢物之列。但制藥行業的廢物是考慮水的。為了以示區別,這里的環境因子用cEF來表示,它與PMI直接關聯,cEF = PMI ? 1。

3) 商業化藥物生產中所產生廢物的歷史平均值。

這個平均值是目前商業化藥物生產過程的平均cEF值(156 kg·kg?1)與它們平均復雜度(5.9)的比值,為26。當然,它只是通過統計學方法計算出的一個均值。相信隨著制藥業綠色化水平的不斷提高,這一數值也會隨之做出相應的調整。

4) 藥物理想合成工藝的復雜度。

復雜度(complexity)是GAL中的一項重要指標。藥物分子合成路線通常較長,同一分子合成路線也不盡相同。合成路線中形成碳碳鍵、碳雜原子鍵的反應步數,加上策略性的氧化還原過程來形成目標分子中官能團的步數即為GAL的復雜度。而非策略性的氧化還原、基團保護與去保護、官能團之間的相互轉化則屬于輔助步驟,不計入復雜度[18]。有些文獻也會把動態動力學拆分、結晶誘導手性拆分、手性柱分離等過程也列入輔助步驟之中。與復雜度相對應的還有一個工藝理想度(ideality)的衡量指標,它定義為:復雜度/總步數× 100%。

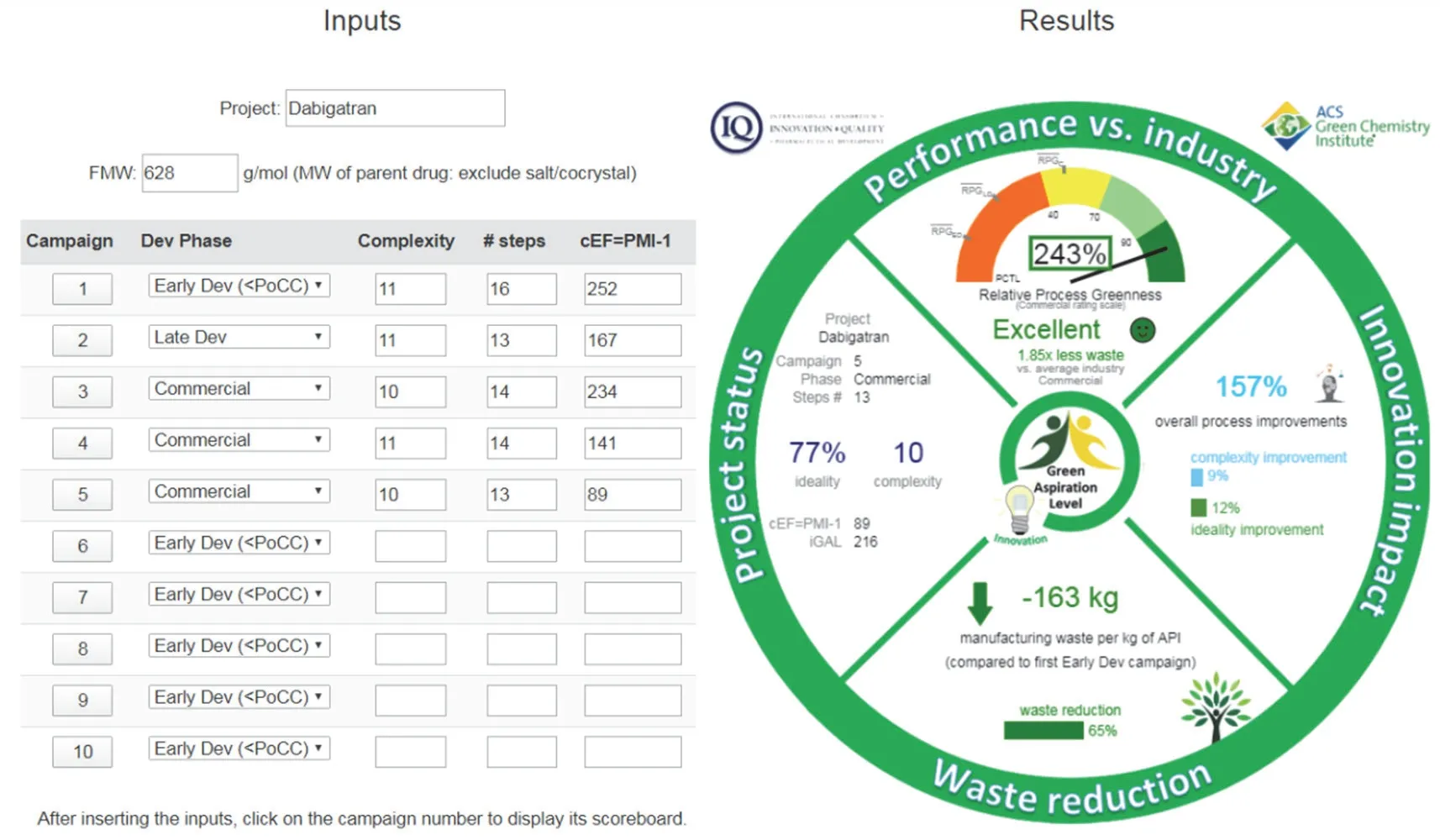

基于以上指標,藥物生產工藝的GAL = 復雜度× 26 kg·kg?1。而工藝的相對綠色化程度(relative process greenness,RPG) RPG = GAL/cEF。ACS GCI在其網站上推出了一個簡易的綠色化學創新評分卡計算器,只需要輸入目標藥物的分子量、復雜度、總步數和cEF,即可得出反應的綠色化程度以及廢物的減排量[19]。我們以商業化的藥物達比加群(Dabigatran)為例,通過創新評分卡對其幾條合成工藝的綠色性做一個評價(圖4)[20]。

圖4 達比加群工藝創新評分卡

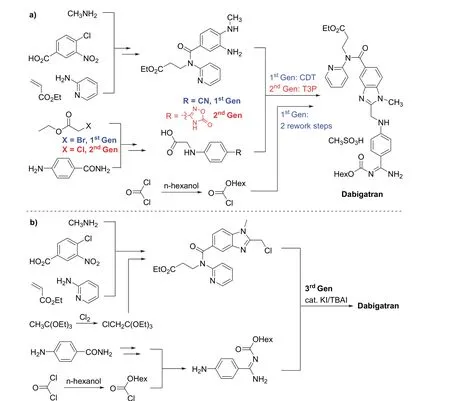

達比加群是新一代口服抗凝藥物,屬非肽類的凝血酶抑制劑(DTIs),用于預防非瓣膜性房顫患者的卒中和全身性栓塞。達比加群三條商業化的合成路線如圖5所示。與第一代商業合成路線相比,第二代路線使用更加高效和環境友好的三丙環磷酐(T3P)為偶聯試劑,并避免了脒類基團的后期引入。而第三代路線直接使用對氨基苯基脒鹽酸鹽為試劑,避免了基團的保護,并且使用催化量的KI和四丁基碘化銨(TBAI)為偶聯試劑,在放大反應規模的同時也提升了反應的選擇性和產率。

圖5 達比加群合成工藝

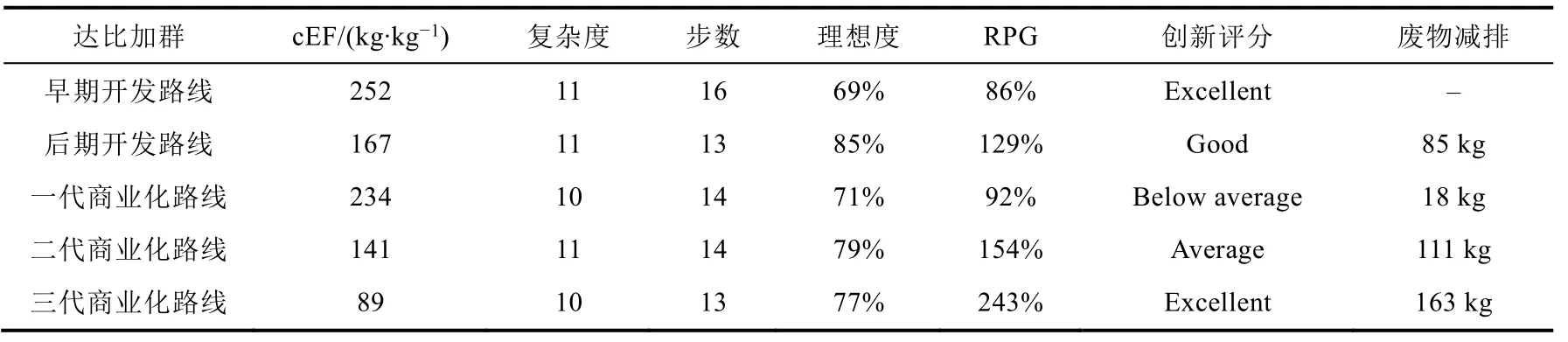

表1列出了達比加群早期、后期以及三條商業化合成路線的cEF、復雜度和合成步數。將這三項指標以及分子量輸入在創新評分卡,它會自動計算給出工藝的理想度、RPG、創新評分以及廢物減排量(圖4)。需要注意的是,創新評分是根據相對綠色化程度(RPG)給出的。對不同階段的工藝,RPG要求也不同。早期開發路線,RPG大于66%的為“excellent”,48%–66%為“good”,29%–48%為“average”。后期開發路線,RPG大于146%的為“excellent”,103%–146%為“good”,59%–103%為“average”。而對于商業化路線,“excellent”的RPG需大于222%,“good”的標準在168%–222%之間,“average”為113%–168%。由表1及圖4可以看出,相比于比早期合成路線,第三代商業化工藝的理想度為77%,綠色化程度(RPG)提高了157%,每生產1 kg藥物可減少廢物排放163 kg。

表1 達比加群各階段制造工藝的創新評分

9 結語

過去幾十年,學術界和工業界一直在討論如何正確地使用恰當的綠色化衡量指標,來促進商業界、政府和化學行業對綠色化學的重視以及落實。早期的指標主要聚焦于反應或工藝所產生廢物的量化上,現在的綠色化衡量指標考查的范圍則更為廣泛和綜合,涉及原料來源、生產過程、產品的使用和廢棄等諸多方面。我們很難判斷究竟哪一類指標是最優的,但毫無疑問,這些量化評價指標的出現,極大地推進了綠色化學的發展,也為企業科技創新、技術升級、提高聲譽提供了新的契機。隨著環境保護意識越來越深入人心,化學企業也應該合理地應用這些綠色化衡量指標,改變傳統觀念,增強社會責任感,為自己披上“綠色”的外衣。