基于供應鏈管理視角的生產計劃排產的功能分析和探究

陳晨 王源濤 王儒鵬 劉鑫

摘要:目前,許多企業開始在其信息系統上引入計劃和排程功能,甚至引入高級計劃和排程(APS)系統,特別是疫情期間,供應鏈的不完善,讓企業意識到計劃和排程功能的價值。計劃和排程軟件解決方案可以根據當前和可預測性的一定范圍內供應鏈的情況有效地制定實際的生產計劃,以保證交期。本文的目的是從供應鏈管理(SCM)的角度分析高級計劃和排程(APS)系統的功能及其系統架構,并提出APS系統軟件分類框架,以方便各種解決方案之間的比較。

關鍵詞:疫情;供應鏈管理;計劃和排程;APS

1 引言

全球經濟形勢的劇烈變動以及疫情等特殊時期引發的經濟內循環的常態化,都對企業的供應鏈體系產生了巨大的變革。因此,大多數企業都在努力將其現有供應鏈體系更改為敏捷的、以產品和客戶為導向的結構,以在競爭激烈的全球業務環境中生存[1]。

在當今瞬息萬變的制造環境中,生產計劃和排產在及時按時交貨并優化分配資源方面起著至關重要的作用。在典型的制造組織中,生產計劃和排產是一系列基于企業自身包括供應鏈和生產制造等的復雜的決策,取決于許多因素,例如產品數量、產品復雜性、生產地點數量以及每個生產地點的工作中心數量[2]。

生產和計劃處理整個供應鏈生產過程中的短期決策,其本質是在客戶訂單和有限資源之間尋求平衡。生產計劃通常通過確定要執行的訂單并確定數量和時間上這些訂單所需的能力和物料來履行其功能。

另一方面,生產計劃的功能是在一定情況下根據生產計劃的條件提供訂單的下達和執行,即,生產調度是在計劃中選擇特定時間段的制造資源并將其分配給計劃中的制造過程的過程[3],供應鏈將提供計劃和排產功能中的物料資源。

疫情期間,供應鏈的不完善,使很多企業遲遲不能開工,承受了巨大的經濟損失,也使很多企業認識到基于供應鏈管理的角度去看待生產計劃和排產功能的重要性。因此,很多企業在原有的信息系統的基礎上引入了APS系統來生成貼合實際生產的可執行的生產計劃,并根據供應鏈的變動,實時調整,滿足市場需求。

本文從供應鏈管理(SCM)的角度分析APS的功能及其系統架構,并提供APS解決方案分類框架,以方便各種解決方案之間的比較。

2 基于供應鏈視角的現有APS軟件架構分析

全球競爭加劇和疫情等突發情況,導致經濟發展的不確定性增大。當經濟不確定性占主導地位時,生產成本上升且消費者的偏好發生變化,因此制造商必須不斷提高企業績效,發現并抓住機遇。為了在瞬息萬變的環境中生存,組織需要改進和創新其業務流程。業務流程是一組有序的相關,結構化的活動,這些活動表示一段時間內組織內工作的完成方式[4-5]。最近,對于成功的業務流程創新而言,供應鏈管理(SCM)的概念已變得越來越重要。供應鏈(SC)是一個組織網絡,通過不同過程和活動中的上游和下游聯系參與,以最終消費者手中的產品和服務形式產生價值[6]。

供應鏈管理的任務是將供應鏈中的組織單位整合在一起,并協調物料,信息和財務流,以滿足客戶的需求,以提高SC的整體競爭力。如圖1所示,定義了SCM的基本架構。SCM架構頂層描繪了SCM的最終目的,即提高SC整體的競爭力。供應鏈管理機構的屋頂基于兩個支柱:“組織單位的整合和流程的協調”。左支柱(集成)包括合作伙伴的選擇,網絡組織/組織間的協作和領導力。正確的支柱(協調)包括信息/通信技術的使用,流程導向和高級計劃。

從圖1不難看出,APS(高級計劃和計劃)是SCM架構的主要組成部分。APS是一種制造管理過程,通過該過程可以最佳地分配原材料和生產能力以滿足需求。APS特別適合于較簡單的計劃方法,無法充分解決相互競爭的優先級之間復雜多變的環境進行計劃。

實際上,自20世紀70年代APS系統就代表了制造業領域規劃方法的自然演變。第一種系統方法是物料需求計劃(MRP),后來演變為制造資源計劃(MRP II)、分銷資源計劃(DRP),然后在20世紀90年代發展為企業資源計劃(ERP)系統。

APS系統的出現填補了ERP系統的空白,ERP系統基本上是事務系統,而不是計劃系統。ERP的規劃能力雖然是規劃過程的基礎,但如果不被APS系統利用,則會受到限制。

很多知名的軟件自動化公司,如SAP、西門子、Oracle、GE和Asprove等都開發了適應于不同行業不同業務場景的APS系統,但是他們都有一些通用的軟件模塊組成,每個軟件模塊涵蓋一定范圍的計劃任務。

APS系統已由不同的軟件公司在不同的時間點獨立啟動。然而,可以識別出大多數APS系統的通用結構。APS系統通常由幾個軟件模塊組成,每個軟件模塊涵蓋一定范圍的計劃任務。

供應鏈體系的計劃管理,它是一個二維矩陣,具有計劃層次結構的軸(長期、中期和短期)和主要的SCM流程(采購、生產、分配和銷售),因此通用APS系統架構是通過使用獨立于廠商的名稱來建立這些名稱,這些名稱試圖表征各個軟件模塊的基礎計劃任務,如圖2所示。APS系統架構由9個模塊組成,其中最為核心的兩個模塊分別為生產計劃(Planning)和生產排產(Scheduling)。

如圖3所示,展示了SAP的基于APO的APS系統架構[9],如圖4所示,顯示了基于Oracle的SCM解決方案的高級計劃和排產(APS)系統架構[10-11]。對比發現,SAP在其APS系統體系結構中未提供戰略性網絡規劃功能。其計劃和排產功能稱為“生產計劃和詳細計劃”。而Oracle SCM解決方案不提供采購和物料需求計劃功能。它的計劃和排產功能在其體系結構中稱為“生產計劃”。

通過研究Oracle和SAP的APS架構,提出更為廣泛應用的基于SCM的APS系統架構。

3 APS系統功能及其架構

基于供應鏈的APS系統處理SCM生產過程中的短期決策。APS的本質是在客戶訂單和有限的資源之間尋求平衡。

高級計劃和排產系統(APS)的解決方案,其核心依靠計劃調度算法,一般計劃調度算法分為兩類,如圖5所示:①精確解法,包括數學規劃、分支界定方法,LP(線性編程)和混合整數編程等,但因為實際企業的生產制造過程都是極其復雜的,很難在有限的時間內求解出精確解,所以很少采用精確解法;②近似解法,這是APS系統求解的最為常見的方法,包括構造方法、人工智能方法、系統仿真法和計算智能算法(元啟發式)等。

其中,APS算法最為廣泛使用是元啟發式算法(計算智能算法)如[13]:遺傳算法、蟻群算法、蜜蜂算法、電磁樣算法、模擬退火、禁忌搜索和神經網絡。例如,文獻[14]采用了基于禁忌搜索改進的人工蜂群算法解決了PCB生產的調度優化問題,即最大化生產量并最小化總裝配時間和磁頭移動距離。在這項研究中,使用改進的人工蜂群算法研究了三個問題,自動換嘴器分配問題、噴嘴分配問題和組件取放順序問題,以提高貼片機的生產效率。 Zhang和Wong開發了一種改進的蟻群優化(E-ACO)算法,以解決作業車間環境中的集成過程計劃和調度問題,結果表明,通過對ACO算法進行特定的修改,它能夠實現產生令人鼓舞的性能,勝過許多其他元啟發式方法。

另一種分類框架將APS解決方案方法分為兩種類型:優化和模擬。在給定的時間段內,優化方法找到了一種最佳解決方案,該解決方案是資源和產品的組合。它稱為靜態組合優化方法,通常應用LP算法或混合整數編程算法,如西門子的APS系統Preactor。另一方面,仿真方法定義了稱為“句柄”的決策變量,例如步驟目標、設備布置和調度規則。它根據處理狀態連續尋找最優解來改變決策變量,被稱為動態最優反饋控制方法[16]。

在APS系統中,必須適當且及時地做出兩種主要的決策類型:①何時將大量產品投入生產(計劃決策);②下一臺設備應該做什么工作的決策(調度)決定。

為了給這些決策提供良好(或最佳)的解決方案,APS系統所需的功能總結為3個主要功能:①通過生成訂單的輸入/輸出順序來確定資源上的最佳任務順序;②最佳分配有限資源來完成一組訂單;③消除工廠瓶頸和產能調整。

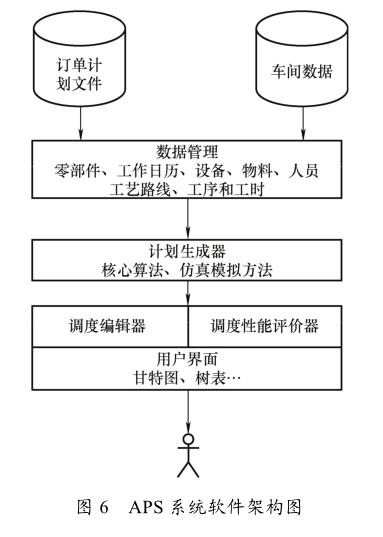

此外,作為軟件系統,PP&S系統的軟件體系結構由 5個模塊組成,如圖6所示:①對諸如機器、工藝路線、零件和布局等基礎數據的數據管理;②計劃生成器;③計劃調度進度編輯器;④計劃調度性能評價器;⑤用戶界面。

4 APS系統解決方案分類框架

全球APS系統的供應商不少。為了評估和相互比較他們的功能,便于企業選擇適合的APS系統,需要建立APS系統解決方案分類框架。對此,本文基于以下3個標準對APS系統框架進行分類,如圖7所示。

(1)根據SC計劃矩陣的計劃范圍分為3種類型

1)企業及企業集群級:支持整個企業的SCM體系的長期、中期和短期計劃決策。

2)工廠級:在工廠范圍內支持中、短期計劃決策。

3)車間級:支持車間級的短期計劃決策。

(2)解決方法分為兩種

1)基于優化。

2)基于仿真。

(3)軟件類型分為2種類型

1)應用軟件:特定領域的類型。

2)基礎設施軟件:一種通用類型,可為廣泛使用的算法提供解決方案,例如ILOGCPLEX優化包[20]。

在本文中,選擇了全球10種主流的APS系統解決方案,并根據表1中所述的分類框架對其進行了評估。10款APS系統解決方案對比見下表。

全球競爭化的加劇以及新冠肺炎疫情等突發情況對企業供應鏈體系帶來了巨大的沖擊。此外,能源、材料、勞動力和資本成本的不斷上漲,客戶需求逐漸趨向于個性化,變更頻繁。這些都要求企業擁有更為敏捷更為智能的供應鏈體系和計劃排產方法。而數字化和智能化技術的成熟和完善恰好補足這一需求。企業的發展不得不去擁抱數字化和信息化的技術,以滿足市場需求。

在這些情況下,APS解決方案在滿足到期日以留住客戶方面發揮著關鍵作用,而這項任務之所以如此困難,是因為在仔細考慮許多相互作用的約束條件后,它應該有效地利用資源容量。因此,許多企業正在尋找適合APS的軟件解決方案。

5 結束語

本文從供應鏈管理的角度對APS的功能及其系統架構進行了回顧和闡明。同時,基于這些結果,提出了一種APS解決方案分類框架,以比較分析各種APS系統解決方案的優劣,遴選出適合企業自身的APS系統解決方案。在該框架內,根據特性對幾種APS解決方案進行分類和定位。通過使用此框架,考慮在制造公司中引入計算機化APS解決方案的人員可以準備評估和基準表,以輕松便捷地選擇最合適的解決方案。

參考文獻

[1] 陸遠,尹建定.智能制造車間設備動態能力分析技術研究[J].機床與液壓,2018,1 (5):78-79.

[2] 李海峰,閆光榮.面向工藝規劃與車間調度的集成方法研究[J].機床與液壓,2015,3(7):28-29.

[3] T Vitzthum,F Herrmann.Evidence of theRelevance of Master Production Scheduling for Hierarchical Production Planning[C].BudapestHungary:Proceedingsof the 31st European Conference on Modelingand Simulation,2017.

[4] X Zhang,HS Yan.Integrated optimization of productionplanning and scheduling for a kind of jobshop[J].InternationalJournal of Advanced Manufacturing Technology,2005,26(7):876-886.

[5] SNYDER LV,ATAN Z,PENG P,et al.OR/MS models forsupply chain disruptions: a review[J].IIE Transactions,2016,48(2):89-109.

[6] MANAFI D,NATEGH M,Parvaz H.Extracting the manufacturing information of machining features forcomputeraided process planning systems[J].ProcIMechE,Part B: J Engineering Manufacture, 2016,231(1):2072-2083.

[7] GUERRA-ZUBIAGA DA,Young RI. A manufacturingmodel to enable knowledge maintenance in decision support systems[J].J ManufSyst,2006,25(2):122-136.

[8] W Shen, I Wang, Q Hao. Agent-Based Distributed Manufacturing Process Planningand Scheduling:A State-of-the-Art Survey [J].IEEE Transactions on Systems,Man andCybernetics-Part C:Applications andReviewers,2006,36(4):563-577.

[9] El KADIRI S,KIRITSIS D.Ontologies in the context ofproduct lifecycle management: state of the art literaturereview[J].Int J Prod Res,2015,53(18):5657-5668.

[10] LEHMHUS D,WUEST T,Wellsandt S,et al. Cloud-basedautomated design and additive manufacturing: a usageData-Enabled Paradigm Shift[J].Sensors,2015,15(12):32079-32122.

[11] VELASQUEZ M,HESTER PT. An analysis of multi-criteria decision making methods [J].International Journal of Operations Research,2013,10(2):56-66.

[12] C J Lin,M L Huang.Modified artificialbee colony algorithm for scheduling optimizationfor printed circuit board production [J].Journal ofManufacturing Systems,2017,44(1):1-11.

[13] S Z hang,T N Wong.Integratedprocess planning and scheduling:an enhancedant colony optimization heuristic with parametertuning[J].Journal of Intelligent Manufacturing,2018,29(3):586-601.

[14] Y H Chung,S C Park,B H Kim,et al.Due Date Control in Order-Driven Fabwith High priority Orders[C].SavannahGeorgia:Proceedings of the2014 Winter Simulation Conference,2014.