船體工件自由邊智能打磨裝備應用

許迎春, 陳 弓, 劉 華

(南通中遠海運川崎船舶工程有限公司,江蘇 南通 226005)

0 引 言

隨著造船行業自2008年開始執行國際海事組織(IMO)/國際船級社協會(IACS)的船舶壓載艙保護涂層性能標準,船體工件自由邊打磨成為船舶制造的一個重要環節。高質量的打磨可減少工件結構銳角,改善船體油漆附著狀態,進而延長油漆保護周期,減少船體結構腐蝕[1]。

船舶制造的鋼板類工件打磨作業普遍采用手持式氣動倒角機,人工作業盡管動作量不大,但蹲或彎腰的姿勢、方向維持需要不斷用力,加上持續振動,長期工作會造成員工身體的疲勞甚至勞損、打磨質量不穩定等種種弊端[2]。針對這種現象及日益增加的人工成本,研究高質量、高效率的打磨裝備成為在船舶制造過程中亟需解決的課題。

1 技術路線

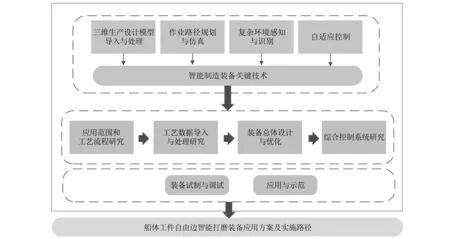

以關鍵共性技術研究為基礎,形成船體工件自由邊智能打磨裝備應用方案,明確裝備應用范圍和工藝流程,充分論證裝備關鍵功能與技術體系,依次完成裝備總體設計與優化、綜合控制系統開發等研制與應用工作,形成船體工件自由邊智能打磨裝備。具體技術路線如圖1所示。

圖1 船體工件自由邊智能打磨裝備應用方案技術路線

2 主要關鍵技術

2.1 三維生產設計模型導入與處理

研究船體工件自由邊智能打磨裝備中間文件的生成方式,利用轉換軟件從船舶設計軟件中提取工件模型的工藝信息和幾何信息,由倒圓角要求決定銑削方式,由工件材質決定打磨速度和打磨接觸力,由焊接要求決定單面/雙面打磨,由幾何信息決定裝備打磨軌跡,并將工藝信息添加至待加工數據庫中。

2.2 作業路徑規劃與仿真

開展基于船體工件模型的智能打磨裝備離線編程,實現打磨路徑智能規劃,并利用打磨工藝仿真技術優化,最終生成打磨裝備的執行程序。結合智能打磨裝備離線編程及仿真的數據要求(機)、船體工件模型(料)及其自由邊打磨工藝(法),建立打磨工藝模型數據庫,實現三者的智能互聯。

2.3 復雜環境感知與識別

針對船體工件打磨作業環境惡劣的現狀,基于線陣相機和視覺技術識別工件自由邊的外形輪廓并獲取測量數據。將測量數據與待加工數據庫進行比對,調用裝備中的打磨執行程序,生成適合當前打磨作業的指令并下發至控制柜[3]。

利用力位感知技術,實時采集自由邊打磨過程中的刀頭位置信息與力信息,即使實際工件與模型存在一定誤差,也能根據力位混合控制算法,實時修正裝備末端位置,保證自由邊打磨質量。

2.4 自適應控制

實現自由邊打磨過程自動化的關鍵在于行走機構的精確定位和刀頭運轉的自適應控制。通過在門架式行走機構上應用高精度軌道系統實現刀頭的準確卡位;根據待加工工件類型和打磨要求自動選擇刀具并更換,使用恒力控制系統帶動刀頭始終貼合在工件倒角邊緣。

3 裝備應用方案

3.1 應用范圍

裝備的主要加工對象是鋼板數控切割工件,在打磨工序完成智能化生產后,將匹配后道機器人焊接工位的生產能力,整體提升小組工件主板的加工效率。

為最大程度發揮數控切割機和小組立焊接機器人生產線的生產能力,裝備主要應用于尺寸寬度約1~3 m、長度約1~9 m的流水線小組主板,如散貨船雙層底、頂邊艙等分段的肋板。

3.2 工藝流程

裝備處于數控切割和中小組立工件焊接兩道工序之間,中間過程的搬運方式采用專用吊具,防止邊緣磕碰和變形。工藝流程為工件吊入→自由邊自動打磨→工件吊出。

3.2.1 工件吊入

該道工序將切割完畢的板材由數控切割機吊裝至工作平臺,安放前對準在平臺上的支撐點,盡可能讓板材下方的支撐點均勻布置。

3.2.2 自由邊自動打磨

(1)啟動頂升裝置,將工件頂起。

(2)系統通過視覺系統進行基準點自動識別。每個工件需要識別2個特征點,控制系統根據特征點的坐標數據修正工件的位置及偏轉角度,最終實現工件的精確定位。

(3)確認銑削刀具良好,啟動自動銑削。

(4)機頭運行至銑削零點位置,探測氣缸下降,在確認自由邊狀況后開始對板材自由邊上邊緣進行銑削。

(5)銑削完成自動換刀,進行下邊緣銑削。

(6)銑削完成龍門回到待機位,取下輔助支撐的電磁鐵,頂升裝置下降。

3.2.3 工件吊出

由工作平臺將工件吊出至下一個工位。

3.3 建立打磨工藝數據庫

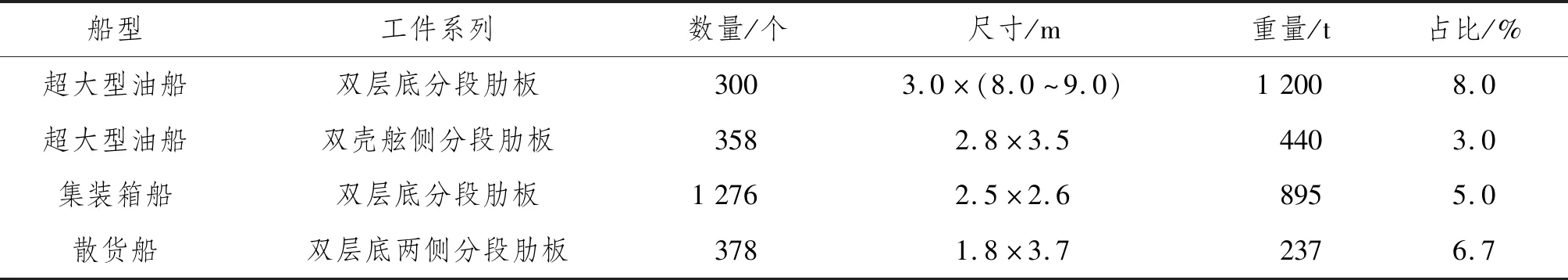

建立打磨工藝數據庫便于分段制造裝備的關鍵工藝參數動態辨識。典型工件主要包括油船、集裝箱船、散貨船的肋板類工件,如表1所示(工件形狀略)。

表1 典型工件

3.4 工藝數據導入與處理

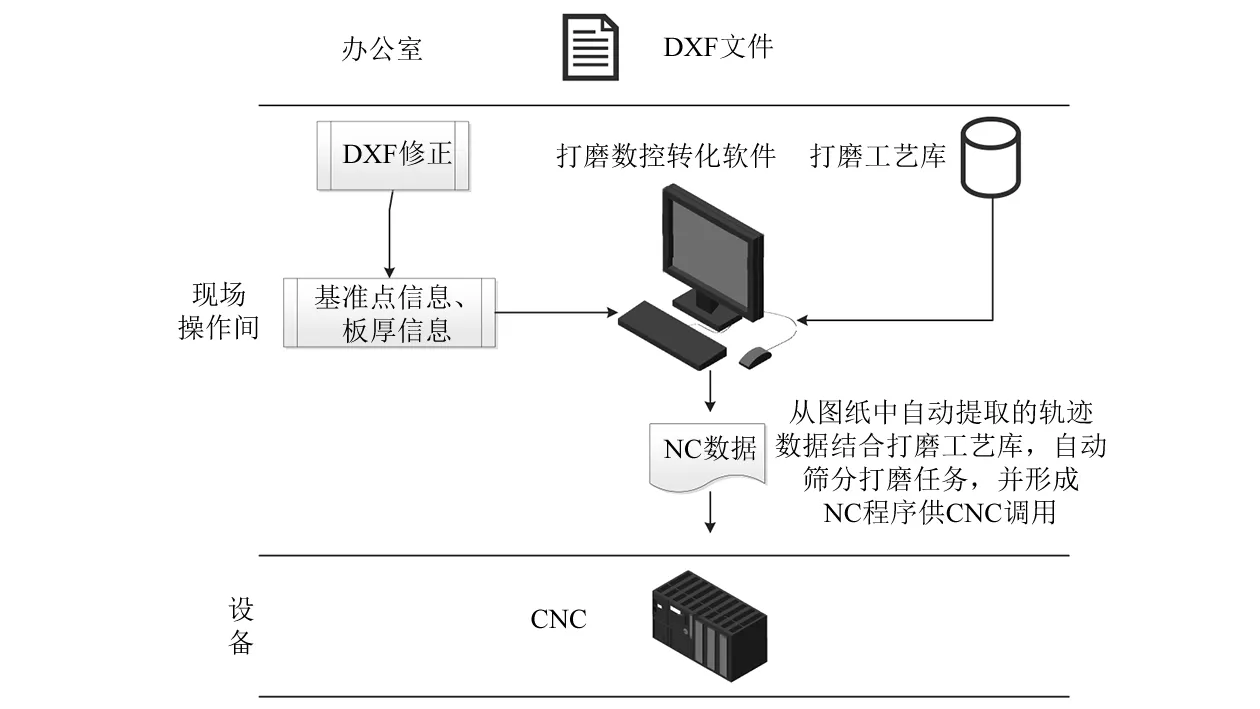

通過工藝處理軟件實現三維生產設計模型的導入與處理,主要包括:將設計系統中的工件形狀信息轉化為智能化打磨裝備軟件可用的中間數據;在裝備控制軟件中增加各種打磨范圍判斷條件,自動判斷出打磨范圍。工藝數據導入與處理過程如圖2所示。工藝數據導入與處理步驟包括:(1)運用數據轉換系統將設計模型轉換為含打磨軌跡圖層的繪圖交換文件(Drawing Exchange Format,DXF)格式文件和切割機使用的數字控制(Numerical Control,NC)切割數據;(2)從中提取倒角邊緣的信息;(3)數據轉換系統根據圖層提取軌跡信息,自動整合為獨立圖元,并同用戶交互,由用戶錄入該圖紙工件壁厚用于后續工藝分割;(4)獨立圖元同打磨工藝數據庫結合,自動篩分形成獨立的打磨任務,例如單一圖元結合打磨工藝庫篩分為上表面打磨任務、下表面打磨任務;(5)打磨任務的軌跡數據及工藝信息自動轉化為NC數據提交給計算機數字控制(Computerized Numerical Control,CNC)調用。

圖2 工藝數據導入與處理過程

3.5 裝備總體設計與優化

以打磨裝備關鍵功能與技術體系為基礎,開展裝備總體設計,包括主體結構設計、輔助裝置設計、空間布局設計,形成總體設計方案。設計方案從實現數控化、自動化的角度,將NC切割機的機體形式與倒角機打磨機構結合,并進行相應的力矩分析及補償研究,實現數控化自動打磨。設計方案綜合考慮裝備高剛性結構、高速高精度的位移控制、與打磨功能端的合理連接、在受力狀態下的路徑保持、專用工件加工作業平臺、刀具自動更換置架等要素。為實現工件物流路徑最優化,將裝備安置于NC切割機和小組立焊接機器人生產線的中間區域,在裝備旁增設肋板待打磨區域及成品托盤放置區域。

整個裝備由龍門裝置、工作平臺、銑削系統、刀庫系統和廢渣收集系統等組成。

(1)龍門裝置。在導軌組件上各安裝1套龍門裝置,每套龍門裝置安裝1個行走機構(雙驅)、1個橫行機構、1個升降機構和1個回轉機構。銑削系統安裝在回轉機構上。

(2)工作平臺。基于知識系統在線智能決策技術,構建專用工作平臺。一是工件定位:根據工件形狀自動激活相應電磁鐵,通過支撐柱配合電磁鐵以提升工件定位可靠性;二是適應正反面打磨的結構形式:支撐柱智能避讓以實現正反面無死角打磨。

(3)銑削系統。電主軸采用主軸與電機一體模式,易于實現高轉速、高精度、高穩定性。銑削刀具采用BT30特殊定制刀柄,安裝R2倒角旋轉刀片。

(4)刀庫系統。在橫梁上安裝若干個夾刀器和刀具,橫梁安裝在四連桿機構上。在換刀時由氣缸帶動四連桿機構將橫梁推出,從而配合在龍門裝置上的銑削頭實現自動換刀。

(5)廢渣收集系統。在龍門裝置后側安裝電磁鐵,銑削完成啟動電磁鐵,龍門在行程范圍內將廢渣吸附在電磁鐵上,到達位置磁力釋放,廢渣掉落在下方的渣箱里。

3.6 綜合控制系統

結合裝備運行控制及信息管理等系統功能需求,開展電氣設計、控制邏輯編程和人機界面設計等工作,實現對裝備狀態、打磨進度、打磨效果實時監控及異常狀態報警,生產數據制作與實際加工的即時交互等功能,實現裝備軟硬件的集中控制,促進生產管理標準化[4]。

裝備實現全自動打磨作業,人工僅需要進料至上料工位及從下料工位將成品搬出,中間過程無人員作業。整個作業流程(包括工件識別、數據調取和生成、工件定位檢測、自動打磨作業、自動刀具更換、自動檢測報錯等過程)都需要專門的控制軟件進行管理。裝備綜合控制系統包括跟蹤系統、視覺系統和CNC控制系統,以分別實現工件高度和邊緣跟蹤、工件準確定位、工件自動打磨[5]。

4 結 語

為突破船體工件自動打磨技術應用提供解決方案,利用機器視覺、精準定位和自適應控制等技術,在船體工件打磨工序完成智能化生產,匹配后道機器人焊接工位的生產能力,整體提升船體小組工件主板的加工效率。若結合船廠其他工位特點,對自動打磨裝備進行推廣,將進一步擴大自動打磨覆蓋范圍,提高船舶建造打磨工序的生產效率和打磨質量,為船體小組加工階段的全面智能化創造條件。