新型環保火車滾裝船若干關鍵技術

楊澤濱, 郭晟江, 蔣勇剛, 左小明, 陳婷婷

(1.中船黃埔文沖船舶有限公司,廣東 廣州510715;2.上海船舶設計研究院,上海 201203)

0 引 言

新型環保火車滾裝船主要用于美國至墨西哥的港口之間特定航線的火車運輸,以滾裝方式實現貨運火車裝卸,可裝載危險品,無乘客。該型船與僅主甲板裝載火車的我國常規船型具有較大區別,其雙層甲板位置較高,且實現船內變軌裝卸功能,可采用火車全下再全上的裝卸方式,在12 h內完成135節車廂的高速裝卸。

1 船型設計

該型船為全焊接式鋼質船體,火車甲板分2層布置在船舶主甲板及上甲板的中后部,火車軌道長2 540 m,配置火車系固綁扎設備;住艙布置在艏部;主推進系統采用雙機雙槳(低速柴油機直接驅動可調螺距槳),尾軸管軸承采用強制潤滑系統,使用環保潤滑油以滿足美國環保署(EPA)船舶通用許可[1]的最新要求;經廢氣再循環(Exhaust Gas Recirculation,EGR)技術與經濟型廢氣再循環(Economical Exhaust Gas Recirculation,EcoEGR)技術的對比,主機排氣配置EcoEGR系統,滿足IMO Tier Ⅲ排放要求,屬于環保船型。該型船主要設計參數如表1所示。

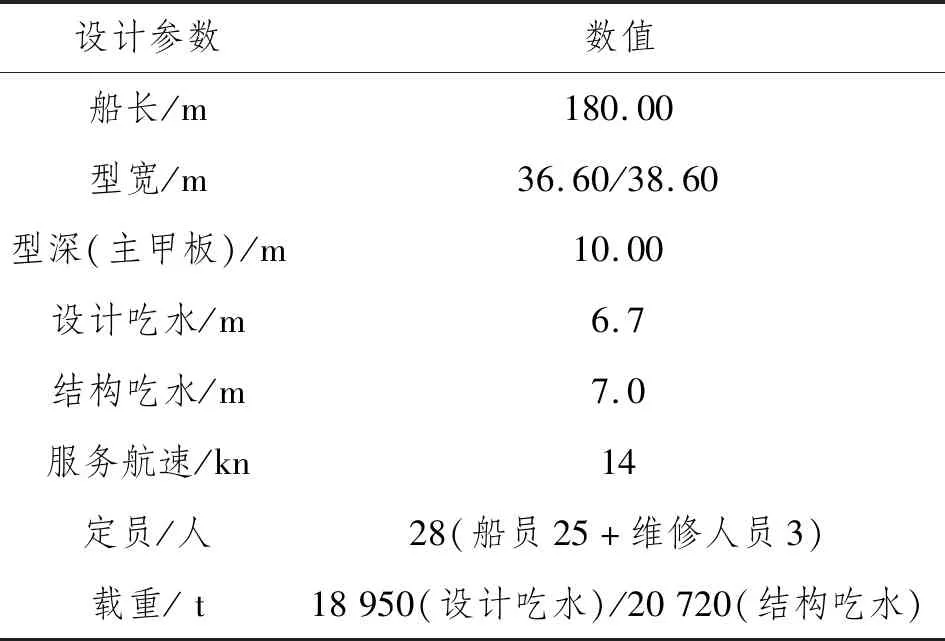

表1 主要設計參數

2 主推進系統配置

該型船左右舷各配置1套主推進系統,每套主推進系統由1臺不可逆低速柴油機直接驅動可調螺距槳。這種主推進型式屬于非常規配置,船舶所有人主要基于為今后可加裝抱軸式軸帶發電機以降低全船油耗而特殊考慮。

為滿足EPA船舶通用許可規定,所有進入美國水域的商船在其油水界面必須使用環保潤滑油,“在技術上不可行”的規定除外。該型船尾軸管充注具有可生物降解、最低限度毒性和非生物積聚等3類特性的潤滑油[1]。由于在裝卸作業時吃水變化大,并且為避免出現在使用環保潤滑油后在低工況和海況惡劣環境下可能發生尾軸管軸承潤滑不良的后果,因此該型船尾軸管采用強制潤滑系統。

3 EGR技術、EcoEGR技術與主機EcoEGR系統選型

3.1 EcoEGR技術與EGR技術的差別

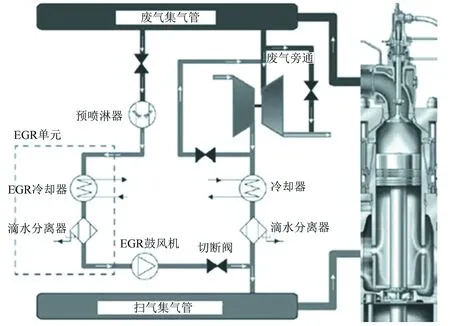

EGR技術將柴油機35%~40%排氣經處理后由EGR回路重新進入柴油機進氣系統而引入氣缸,降低缸內壓縮終點溫度和最高燃燒溫度,從而達到抑制和減少氮氧化物(NOx)生成的目的[2]。船用EGR系統流程[2]如圖1所示。EGR系統主要包括預噴淋器、冷卻器、除霧器、鼓風機及相關管路、閥門、控制系統等。

EcoEGR系統與EGR系統在硬件方面基本相同,但控制策略不同。若采用EcoEGR技術,雖可降低油耗,但在IMO Tier Ⅱ模式下則需要開啟EGR系統運行,消耗壓縮空氣、水、氫氧化鈉,且EcoEGR的輔助系統如風機軸承,在長時間運行后會加快其更換頻率,最終增加維護保養成本。

圖1 船用EGR系統處理流程

對于主機排氣閥正時關閉時間的偏差問題而言,EGR系統與EcoEGR系統的主要區別在于為滿足排放要求各自所具備的靈活度不同:EGR系統首先是直接燃燒滿足IMO Tier Ⅱ要求,然后經過廢氣處理單元滿足IMO Tier Ⅲ要求;EcoEGR系統是直接燃燒不滿足IMO Tier Ⅱ要求,需要通過廢氣處理單元滿足IMO Tier Ⅱ和IMO Tier Ⅲ的要求,這樣就給予系統更多的調整空間,若廢氣處理單元出現故障失效,則通過“回退”(Fall-back)工作模式使柴油機回歸至IMO Tier Ⅱ模式工作。

3.2 主機EcoEGR系統選型

EcoEGR系統優點在于:(1)燃燒室溫度降低,改善機器部件熱負荷;(2)改善IMO Tier Ⅲ模式下的煙灰排放指標;(3)降低IMO Tier Ⅱ和IMO Tier Ⅲ模式下的單位油耗率,可節約0~6 g/(kW·h)。EcoEGR系統缺點在于:(1)需要持續運行,包括IMO Tier Ⅱ模式;(2)再循環廢氣需要洗滌處理,增加消耗氫氧化鈉及處理廢渣等方面的額外成本;(3)增加機器上的機械載荷;(4)電力負荷有所增加。

在正常航行時,該型船主機負荷率為85%;在IMO Tier Ⅱ模式下運行時,EcoEGR系統較EGR系統可獲得2 g/(kW·h)的單位油耗率收益;在IMO Tier Ⅲ模式下運行時,EcoEGR系統較EGR系統無單位油耗率收益優勢。該型船所在航區需要IMO Tier Ⅱ模式和IMO Tier Ⅲ模式的運行時間各占一半。船舶所有人綜合考慮各種因素,認為配置EcoEGR系統可獲得長遠收益、有效降低運營成本、提高經濟性,因此最終確定配置EcoEGR系統。

4 壓載水處理技術與壓載水處理裝置選型

4.1 壓載水處理技術

目前,在國際上技術比較成熟的壓載水處理方法包括過濾、旋分、紫外線、脫氧、超聲波、生物滅殺、電解氯化等。為保證處理后的壓載水符合《壓載水公約》D-2的標準[3],壓載水管路處理系統常采用組合處理技術,即機械處理+物理處理:過濾/旋分+紫外線/脫氧;機械處理+化學處理:過濾/旋分+電解/臭氧/氯離子。

4.2 壓載水處理裝置選型

該型船的壓載和軌道對中系統設計條件如下:(1)海水溫度為-2~32 ℃;(2)靠港港口海水實際鹽度單位(Practical Salinity Units,PSU)接近0 PSU,主要是由于港口附近為河流入海口,大量淡水稀釋鹽度;(3)火車裝卸時間約12 h;(4)壓載水通過一定的化學或/和物理方法處理,使其達到或優于《壓載水公約》D-2的標準;(5)壓載水處理裝置滿足美國海岸警衛隊(USCG)要求并獲得USCG認證;(6)系統功能要求除起到正常壓載功能外,應具有軌道縱傾調整功能(即在火車裝卸時可調整船舶狀態)。

經向壓載水處理裝置廠家確認壓載水經處理后無須留存,并進一步核算該型船電力負荷滿足電解法壓載水處理裝置需求,結合其特定航線、作業需求及港口水質具體實情,確定該型船的壓載和軌道對中系統主要設備配置如下:2臺壓載水泵(每臺排量為1 000 m3/h)、1臺壓載水掃艙泵(排量為100 m3/h)和1套壓載水處理裝置(過濾+電解式,處理量為2 000 m3/h),管路材質選用玻璃鋼管以提高系統的耐腐蝕能力,前泵艙的玻璃鋼管需要獲得3級防火認證;為解決港口水域鹽度水不足0.85 PSU、影響壓載水處理裝置正常運行和處理效果的問題,該型船特別設計容量約600 m3的中和壓載艙,為其在港口裝卸作業縱傾調整和船舶姿態調整做好準備,并要求中和壓載艙應在距岸30 n mile外取水。

5 其他關鍵技術

5.1 主機維修空間保障和機艙行車布置

該型船火車軌道長2 540 m,分布在主甲板和上甲板上。為保證主甲板平整性和不破壞主甲板完整性,提高火車裝載率,主甲板完全覆蓋于機艙正上方,且煙囪結構設計在左舷后側,而不是按常規設計在主機上方。該設計使主機上方空間受到較大限制,為機艙電動行車布置安裝帶來挑戰,因此對機艙行車外形尺寸和吊鉤高度均具有嚴格限制。這種結構受限為火車滾裝船特有,在設計初期應給予高度重視和精確計算,在機艙行車選型方面推薦選用機艙雙鉤吊行車,可在一定程度上緩沖機艙高度受限產生的吊缸困難局面。另外,該型船專門編制主機吊裝典型程序,細化吊裝步驟、拉伸高度、吊裝角度等,可指導船員操作。

5.2 火車軌道布置安裝

為保證船上火車軌道型號、規格與碼頭岸基火車軌道的一致性,該型船的火車軌道由船舶所有人負責供貨,船廠負責安裝。火車軌道布置安裝由船舶所有人提供需求,確定軌道間距、彎曲半徑、安裝精度等技術要求。在設計與建造時,重點關注碼頭對接:一是船體艉部形狀與碼頭契合;二是船上火車軌道與碼頭岸基火車軌道的對接方式和對中要求。在施工時,需要嚴格按照圖紙要求,如甲板平面度、火車軌道對應的結構加強錯位、火車軌道劃線定位、火車軌道道岔在船上安裝的精確定位(火車軌道沿艏部定位、左右舷定位和高度變化定位)等,將安裝誤差控制在圖紙要求范圍內。

6 結 語

新型環保火車滾裝船滿足USCG要求,主機排氣滿足IMO Tier Ⅲ要求。通過對該型船的壓載和軌道對中系統的巧妙設計,利用中和壓載艙存量壓載海水解決電解法壓載水處理裝置難以處理低鹽度水質的技術難題,并做到實時排壓載,以滿足高效的火車裝卸作業需求。需要注意的是,對于雙低速柴油機推進系統而言,盡管兩舷軸系轉向相反,但受外部環境如風、浪、流的干擾引起兩舷推力和軸系轉速略有差異,調距槳的相位不同步,無法相互抵消激振力,可能引起雙推進主機振動調諧問題。雖然出現該情況的概率較低,但不能完全排除。