中速磨煤機制粉系統優化技術研究及應用

陳剛,劉進峰,李大正,程華

(1.上海意豐科技開發有限公司,上海市 閔行區 200111;2.大唐國際呂四港發電有限責任公司,江蘇省 南通市 226200)

0 引言

制粉系統是燃煤火電機組必不可少的組成部分,根據磨煤機的形式不同,分為低速、中速和高速磨煤機制粉系統。中速磨煤機及相連的煤粉管道組成中速磨煤機制粉系統。HP磨煤機和MPS(ZGM)磨煤機是目前應用最廣的2種中速磨煤機,HP中速磨煤機是ABB-CE公司的產品,1989年上海重型機器廠引進了全套HP系列碗式中速磨煤機設計和制造技術。MPS磨煤機是德國DBW公司的產品,從1985年開始,陸續被北京電力設備總廠、沈陽重型機器廠、長春發電設備總廠引進,北京電力設備總廠將其定型為ZGM磨煤機。到目前為止,中磨煤機是正壓直吹燃煤機組應用最多的磨煤機,其數量遠大于低速磨煤機和高速磨煤機。

近20年來燃煤火電技術在中國蓬勃發展,尤其是三大主機(鍋爐、汽輪機和發電機)技術取得了革命性的進步,現在的鍋爐對制粉系統的要求越來越高。另一方面,電煤的質量逐年下降,經常嚴重偏離設計煤質。所以,對制粉系統進行全面升級改造,提高制粉系統對煤質的適應性及風粉均化水平十分必要。本文通過對中速磨煤機磨內流場以及中速磨制粉系統風粉不均衡原因的分析和研究,提出磨內流場優化和煤粉管道動態調平的優化措施,以期達到提高中速磨煤機制粉性能及煤粉管道內風粉均勻性的目的。

1 中速磨煤機的結構及原理

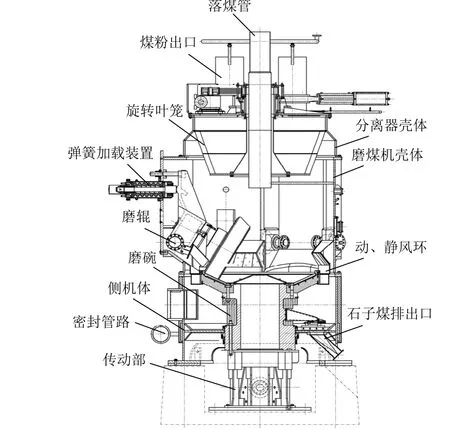

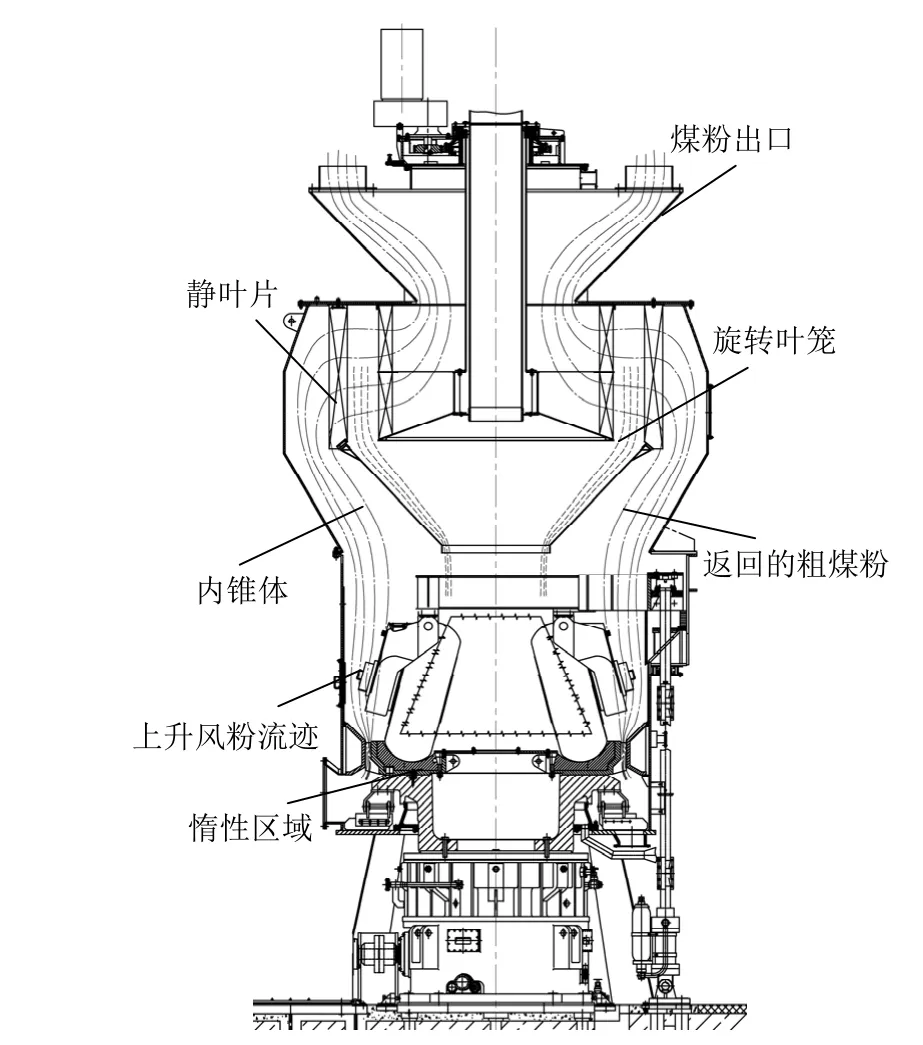

帶動態分離器的HP磨煤機是在原來靜態分離器的HP磨煤機基礎上發展而來的,性能有所提升,對煤粉細度的調節能力更強,調節更方便。磨輥為錐形輪廓,采用彈簧加載方式[1-5]。其結構如圖1所示。

圖1 HP磨煤機結構Fig. 1 HP coal mill structure

原煤從落煤管進入磨內,落到磨碗上,隨磨碗轉動,逐漸擴散到磨輥區域,被磨輥碾磨后,從磨碗邊緣溢出。同時,一次風進入側機體后,經過葉輪裝置進入到磨煤機內部,與磨碗上溢出的原煤相遇。這個過程中,大顆粒原煤被拋回磨碗重新碾磨,小顆粒的煤粉被一次風攜帶沿分離器內壁向上運動,穿過動態分離器,最終一次風攜帶合格的煤粉從排出閥排出,被動態分離器分離出來的不合格煤粉返回到磨碗重新碾磨。比重大的石子煤穿過葉輪裝置從石子煤排出口排出。

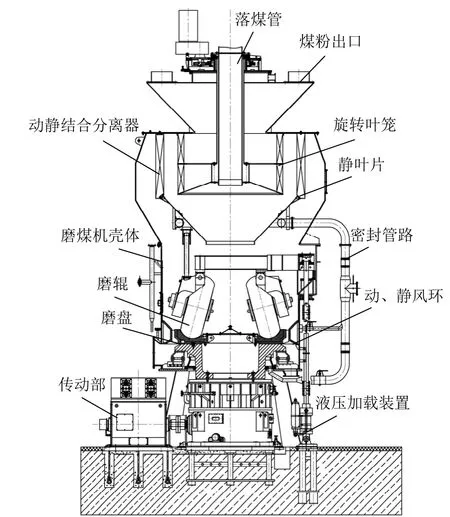

圖2是帶動靜結合分離器的MPS(ZGM)磨煤機,該磨煤機與HP磨煤機的主要區別是:分離器為動靜結合分離器,保留了靜態葉片和內錐體,磨輥為輪胎形式,磨輥加載采用液壓加載方式。原煤在磨內被碾磨、烘干、輸送和分離的過程與HP磨煤機基本相同。

圖2 MPS(ZGM)磨煤機結構Fig. 2 MPS(ZGM) coal mill structure

中速磨煤機出力可以細分為碾磨出力、分離出力和輸送出力,磨煤機最終出力取決于三者中的最小值。碾磨出力主要由磨輥和磨碗(磨盤)結構決定,分離出力主要由分離器決定,輸送出力則由包含動、靜風環到分離器之間的磨內結構決定。碾磨出力、分離出力和輸送出力3個出力之間相互促進[6-9]。

2 中速磨煤機制粉系統存在的問題

2.1 出力不足

由于煤質變差等原因,磨煤機出力相比設計出力低10%以上是普遍現象,機組滿負荷運行時,所有磨煤機必須全部運行,沒有備用磨,給機組安全穩定運行帶來隱患。

當磨煤機在接近極限出力狀態下運行時,煤粉質量得不到保證,即犧牲了煤粉的細度和均勻性,影響鍋爐燃燒效率。

2.2 石子煤量大

石子煤量大是磨煤機的通病,由于煤質原因,石子煤量很大,而且排出的石子煤中含煤量也大。

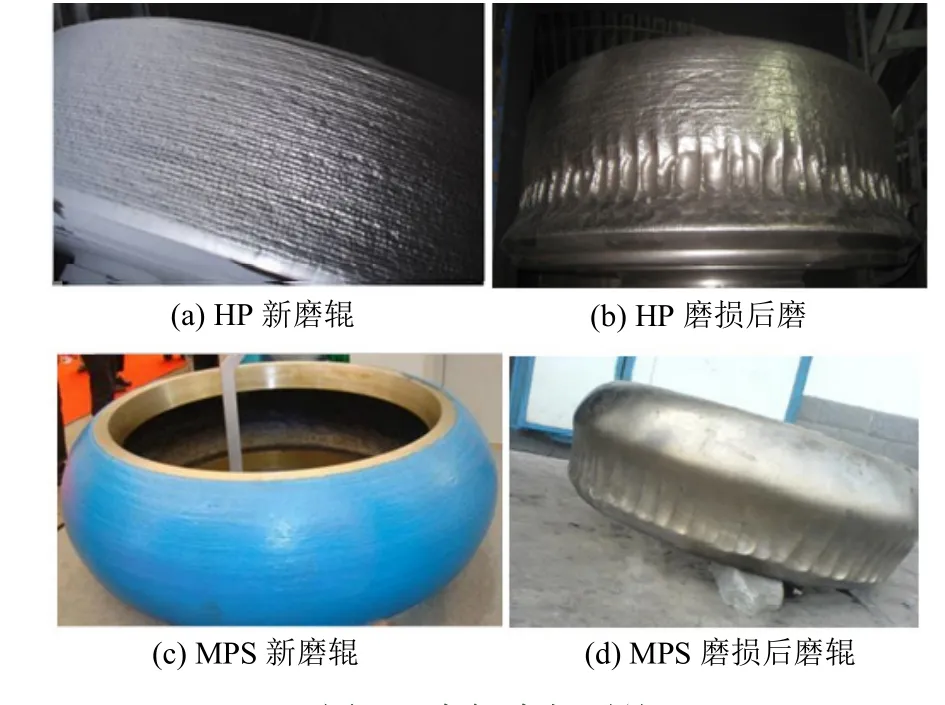

2.3 磨輥磨損不均勻

無論是HP磨煤機還是MPS(ZGM)磨煤機都存在磨輥磨損不均勻現象[10],如圖3所示,這意味著只有磨損的部位參與碾磨,而沒有磨損的部位則沒有參與碾磨,磨輥的碾磨能力沒有完全發揮出來,直接降低了磨煤機的碾磨出力。

圖3 磨輥磨損對比Fig. 3 Contrast of grinding roll abrasion

2.4 風粉嚴重不均衡

檢測數據表明,即使是同一臺磨煤機的不同煤粉管道內,煤粉也處于一種極不均勻狀態,煤粉濃度的偏差最大能達到±40%以上[11],如此大的偏差,嚴重影響鍋爐的各項燃燒指標。某電廠HP1003磨煤機煤粉管道內取樣結果如表1所示。

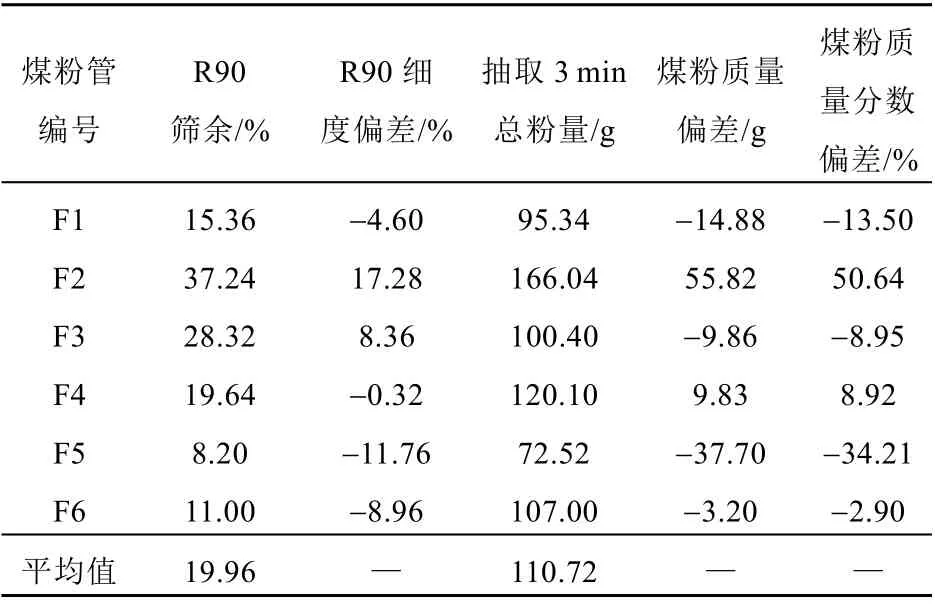

表1 煤粉偏差統計表Tab. 1 Statistical table of Pulverized coal

3 中速磨煤機制粉系統問題分析

3.1 2種磨煤機結構比較

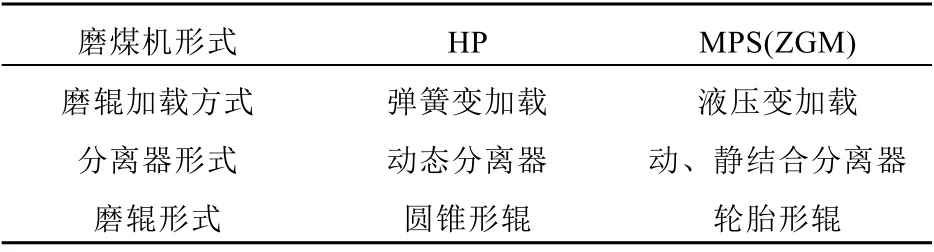

對于以上這些問題,有煤質差的原因,也有制粉系統自身的原因,本文只分析制粉系統自身的原因。出力不足、石子煤量大以及磨輥磨損與磨煤機的結構密切相關,風粉不均衡則與磨煤機和煤粉管道都相關。2種中速磨煤機組成的制粉系統,煤粉管部分結構是相同的,主要區別在磨煤機的結構上,如表2所示。

表2 HP磨煤機與MPS(ZGM)磨煤機結構比較Tab. 2 Structural contrast between HP and MPS(ZGM) coal mills

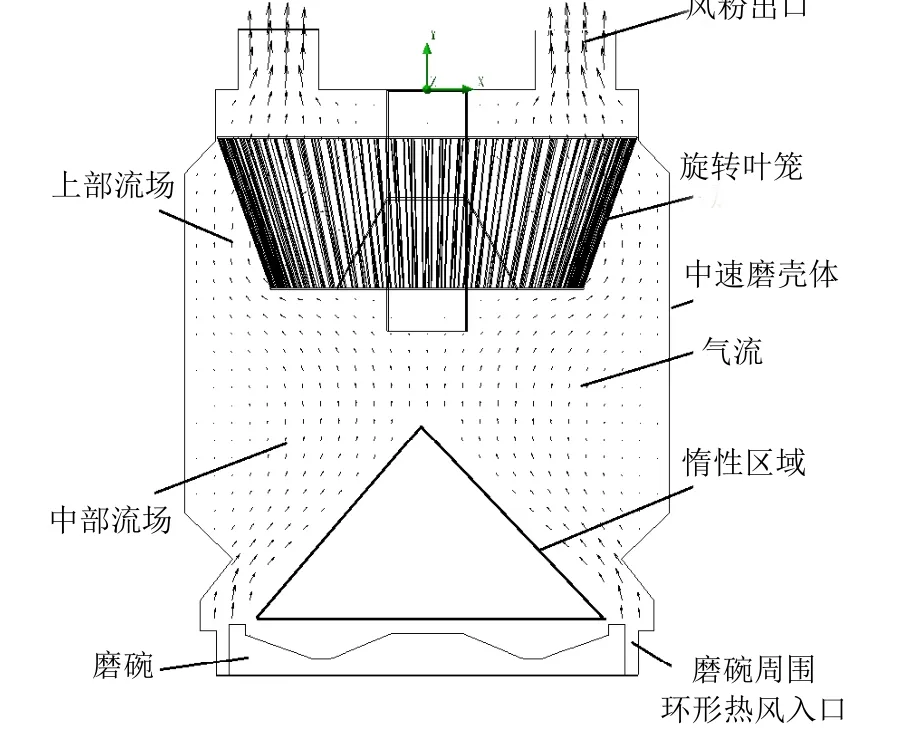

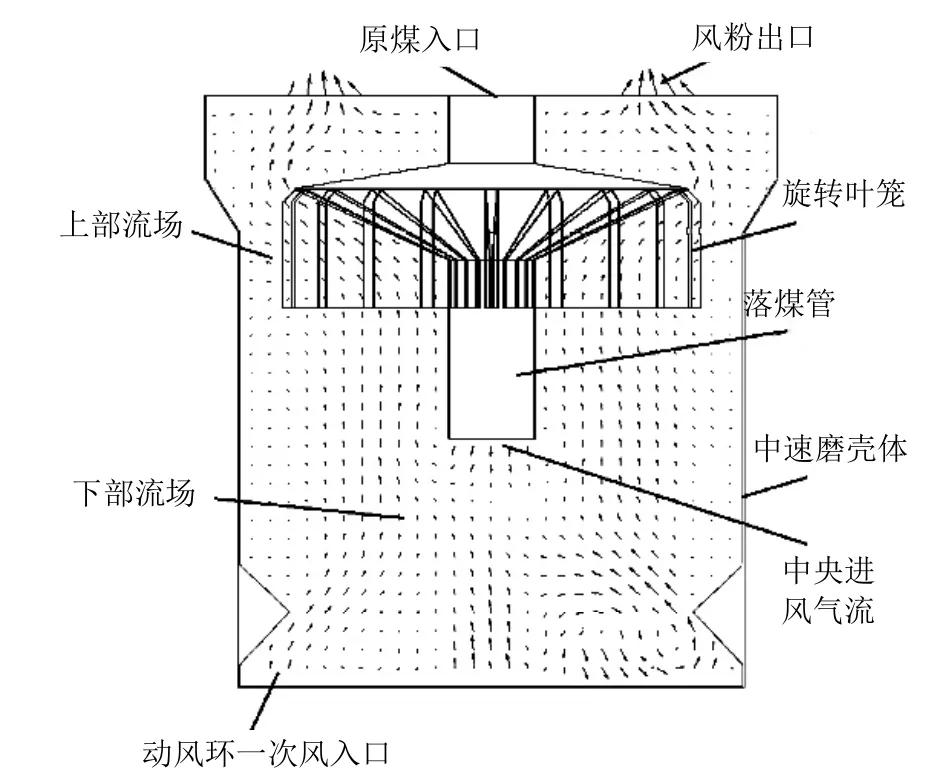

一次風進入磨煤機內部,攜帶煤粉在磨內運動,即形成磨內流場。采用流場優化的設計理念,運用流體仿真技術,將磨內分為上、中、下3個局部流場,分別對HP磨煤機和MPS(ZGM)磨煤機進行全面流場分析,發現上、中、下流場都存在較大問題。

3.2 HP磨煤機流場分析

3.2.1 上部流場分析

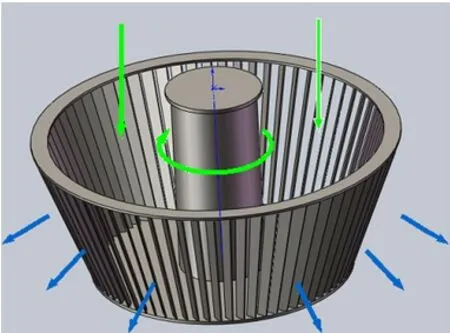

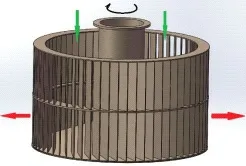

上部流場是指分離器區域,HP磨煤機動態分離器[1,5]的旋轉葉籠如圖4所示,上面是敞開的,底面封閉,葉片沿圓周均勻布置,呈上大下小的錐形筒狀。在順時針旋轉時,產生的流場趨勢是從上面吸風,從葉片之間向外排風。該處的實際情況是一次風攜帶煤粉從外側穿過葉片進入旋轉葉籠內部(見圖5),即旋轉葉籠產生了與磨內流場相反的阻力。實際應用中,動態分離器的HP磨煤機阻力比靜態分離器的高出300~500 Pa。

圖4 HP旋轉葉籠Fig. 4 HP rotating cage

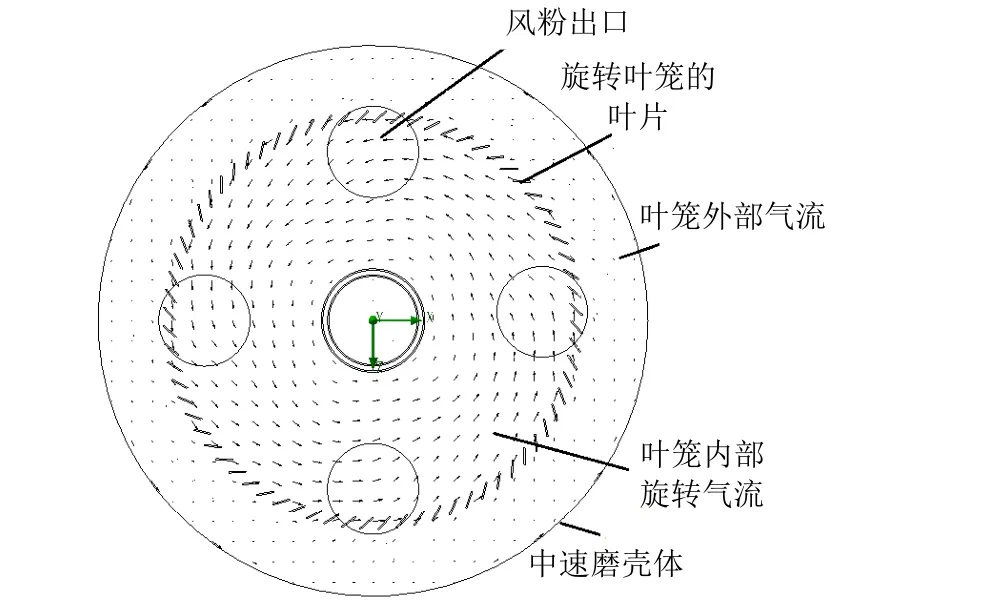

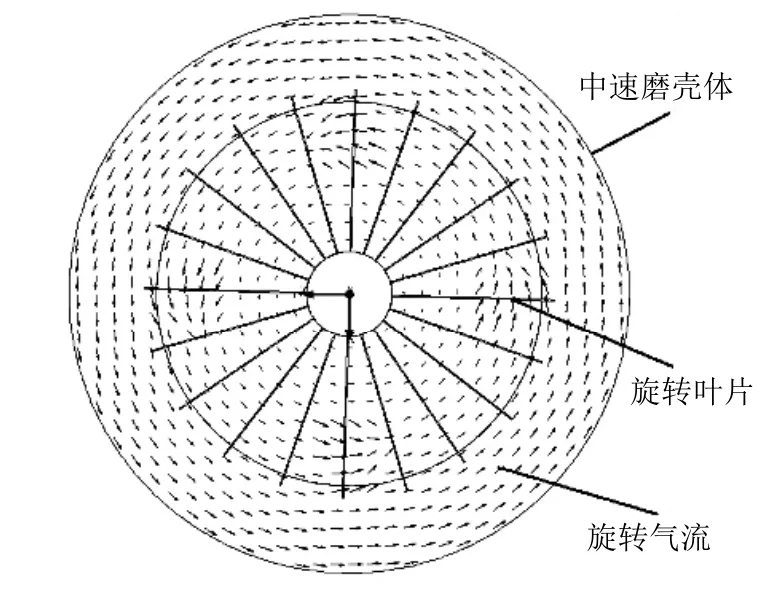

從圖5可以看出,以旋轉葉籠為界,其外側為上游,其內部為下游,葉籠旋轉只能對下游產生影響,而不會對葉籠外側的區域產生旋轉效果。流體仿真也證實旋轉葉籠外部區域幾乎不產生旋轉流場[12],見圖6、7。

圖5 HP磨煤機流場示意圖Fig. 5 Flow field diagram of HP coal mill

圖6 HP 磨煤機流體仿真圖Fig. 6 HP coal mill fluid simulation

煤粉粗細分離有4種方式,分別是重力分離、碰撞分離、阻力分離和離心分離,其中離心分離是最佳的方式。當風粉混合物到達上部流場時,由于旋轉葉籠外側不產生旋轉流場,所以沒有離心分離作用。風粉混合物穿過旋轉葉籠時,需要克服旋轉葉籠產生的阻力,大顆粒煤粉被阻擋產生阻力分離,同時,旋轉的葉片與煤粉顆粒碰撞時也產生碰撞分離,也就是說,HP磨煤機的動態分離器是以碰撞分離和阻力分離為主,幾乎沒有離心分離效果。顯而易見,HP磨煤機的上部流場有很大的優化空間,以提高分離效果。

圖7 HP磨煤機上部流場俯視圖Fig. 7 Top view of HP coal mill upper flow field

3.2.2 中部流場分析

旋轉葉籠與磨碗之間的區域為中部流場,在磨碗的正上方存在惰性區域,見圖6中三角形所示區域,該區域內氣流很弱[13-14]。由于磨碗和磨輥的轉動,使得該區域內懸浮著數量可觀的合格煤粉,這部分煤粉不能被及時帶走,回落到磨碗里被重復研磨,造成磨煤機出力下降、電耗升高、鋼耗升高。

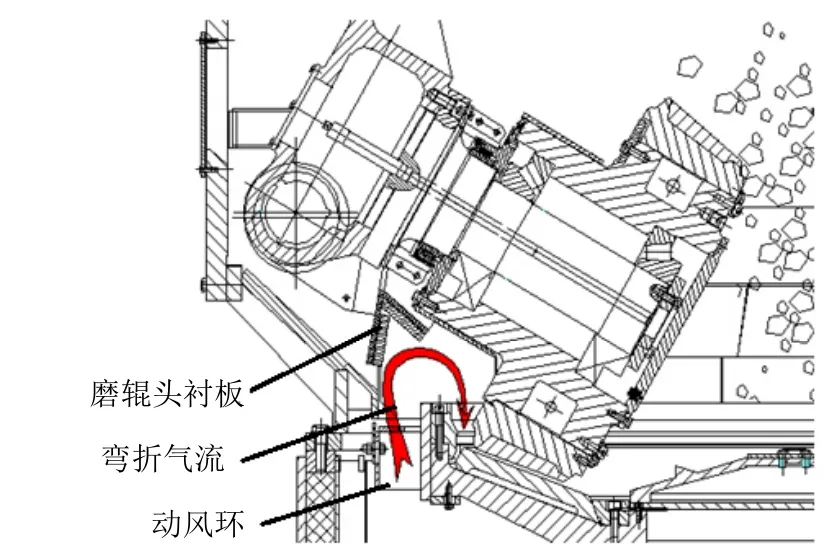

3.2.3 下部流場分析

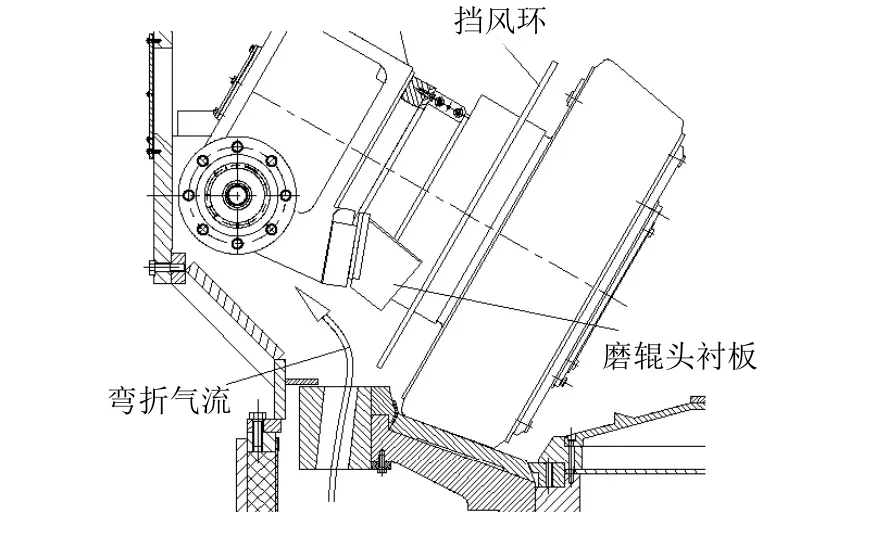

下部流場是指動風環、靜風環和磨輥頭襯板區域,見圖8、9。在磨輥處,一次風經過動風環進入磨內時,受到磨輥頭襯板的阻擋后,產生向下彎折,將磨輥大端處的原煤吹散,導致磨輥大端無煤可磨,所以磨輥大端磨損很少[15]。這意味著磨輥的研磨面積減少20%左右,使磨煤機的研磨效率大為下降。當這種不均勻磨損過大時,還會影響磨輥與磨碗之間的正常間隙,致使磨煤機無法在最佳的煤層厚度下進行研磨,磨煤機的研磨效率進一步下降。

圖8 磨輥處下部流場Fig. 8 Lower flow field of grinding roller

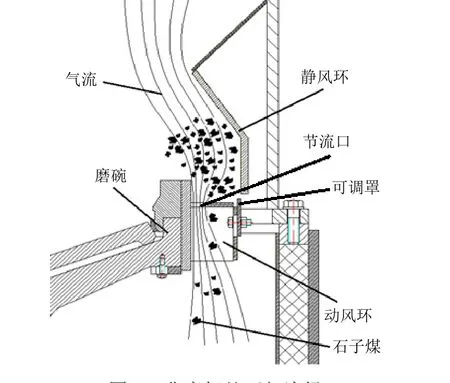

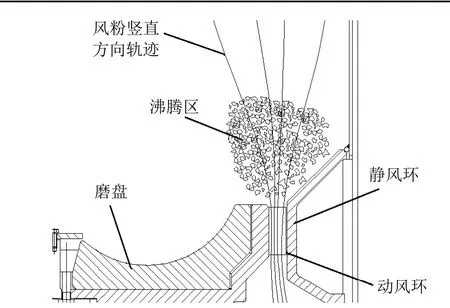

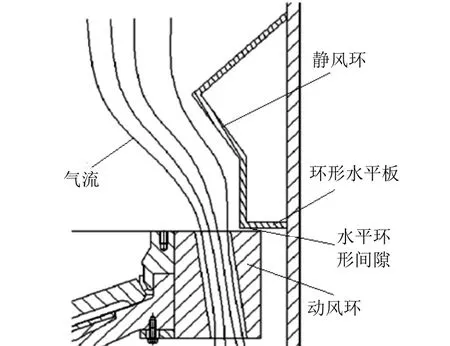

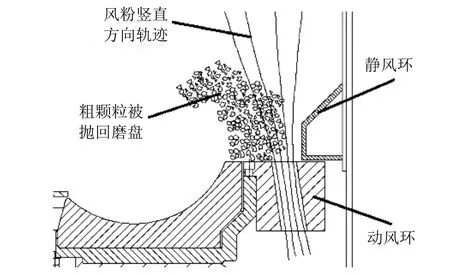

HP型磨煤機風環結構見圖9,一次風從動風環的節流口進入磨內時,熱風的流向是豎直向上的,此時從磨碗周邊溢出的煤粉也被豎直向上吹起,遇到導向襯板后,一部分煤粉被熱風帶走,一部分煤粉被導向后吹回到磨碗里。這種結構容易使大顆粒的原煤被襯板反彈后穿過節流口,而大顆粒原煤一旦穿過節流口,就無法再返回到磨內,這是HP型磨煤機石子煤量大的原因。

圖9 非磨輥處下部流場Fig. 9 Lower flow field of non grinding roller

3.3 MPS(ZGM)磨煤機流場分析

3.3.1 MPS(ZGM)磨煤機磨內流場

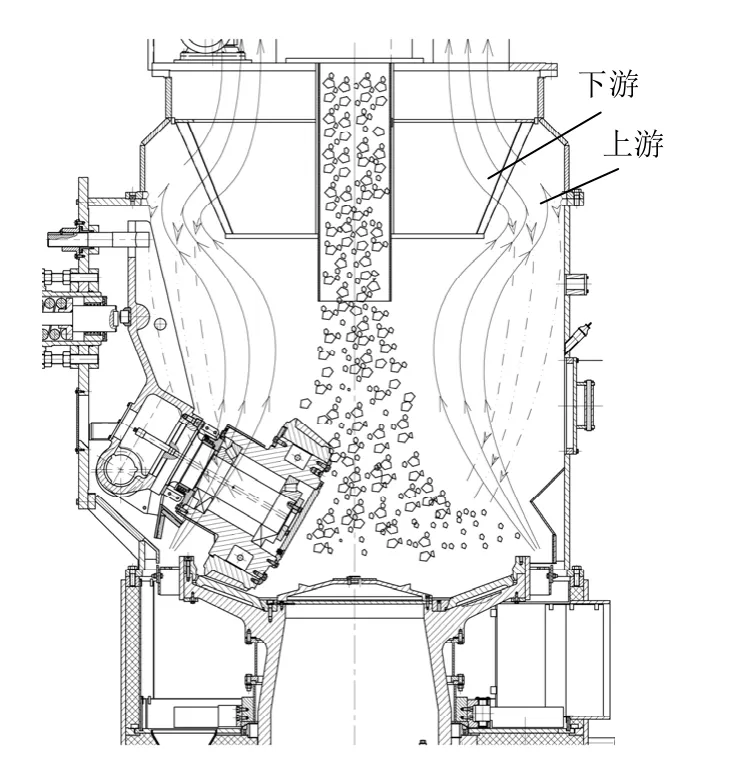

MPS(ZGM)磨煤機與HP磨煤機的結構區別參見表2,加載方式和磨輥形式對磨內流場造成的區別不大,分離器形式影響上部流場,動、靜風環結構影響下部流場,MPS(ZGM)磨煤機磨內流場見圖10。

圖10 MPS(ZGM)磨內流場示意圖Fig. 10 Flow field diagram of MPS(ZGM) mill

3.3.2 上部流場分析

MPS(ZGM)動、靜結合分離器與HP動態分離器相比,多了靜葉片和內錐體,旋轉葉籠安裝在靜葉片內,當旋轉葉籠因故障停轉時,MPS(ZGM)動、靜結合分離器仍具有原來靜態分離器的功能。旋轉葉籠的結構與HP旋轉葉籠類似,呈圓柱形筒狀,見圖11。MPS(ZGM)旋轉葉籠在順時針旋轉時,同HP旋轉葉籠一樣產生從上面吸風、從葉片之間向外排風的流場趨勢。

圖11 MPS(ZGM)旋轉葉籠Fig. 11 MPS(ZGM) rotating cage

根據對HP旋轉葉籠功能的分析可知,MPS(ZGM)旋轉葉籠也只能起到方便煤粉細度調節的功能,不能提高分離出力。

由于MPS(ZGM)動、靜結合分離器同時包含靜葉片、內錐體和旋轉葉籠,所以造成的分離器阻力更大,阻力增加普遍超過500 Pa。

3.3.3 中部流場分析

與HP磨煤機一樣,在磨盤上方存在惰性區域,見圖10。

3.3.4 下部流場分析

MPS(ZGM)磨煤機風環結構如圖12所示,一次風從動風環進入磨內時,由于動風環上的進風通道沒有向磨盤中心傾斜的趨勢,靜風環也不具備HP靜風環的導向功能,所以,當煤粉從磨盤周邊溢出時,煤粉被向上吹起,在動風環上方形成沸騰區。進入沸騰區煤粉中的一部分細煤粉被一次風帶走,一部分粗煤粉隨著沸騰區的運動被吹回到磨盤,還有一部分顆粒較大的煤粉由于重力作用而滯留在沸騰區。

圖12 MPS(ZGM)下部流場Fig. 12 Lower flow field of MPS(ZGM)

MPS(ZGM)下部流場的缺點是一次分離效果不好,大顆粒原煤沒有被及時有效地拋回磨盤,造成原煤在磨盤上分布不均,在外緣處堆積過多,降低了磨煤機的碾磨效率。MPS(ZGM)磨輥外側磨損嚴重,也證明了原煤在磨盤上分布不均,導致磨輥碾磨面積大幅減小。

另外,沸騰區還造成下部流場阻力增加,以及靜風環周邊的磨煤機殼體磨損加劇。

3.4 風粉不均衡的原因

中速磨制粉系統風粉不均衡,體現在煤粉管道內煤粉細度、煤粉濃度和一次風流量方面[8,14],是由磨煤機內風粉沒有充分均化和煤粉管道內阻力不平衡共同造成的。

3.4.1 一次風入磨不均勻

中速磨煤機只有一個一次風進風口,動風環對一次風有一定的均化作用,但是大量的磨煤機內部不均勻磨損現象,說明一次風通過動風環進入磨內時依舊是不均勻的。一次風入磨不均勻導致在磨煤機煤粉出口處的煤粉細度和濃度不均勻。

3.4.2 原煤從磨碗(磨盤)上溢出不均勻

原煤被磨輥碾壓后,從磨碗(磨盤)邊緣溢出到風環區,其中的細煤粉被一次風攜帶進入分離器,粗細粉分離后,一次風繼續攜帶合格的細煤粉到達磨煤機煤粉出口處。如果原煤從磨碗邊緣均勻溢出,再假設風環區的一次風是均勻的,那么可以推斷到達磨煤機煤粉出口處的煤粉濃度、煤粉細度及煤粉均勻性的偏差很小。

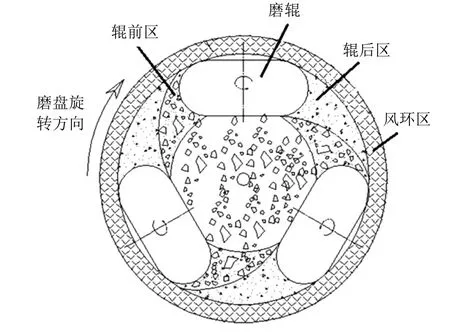

如圖13所示,磨碗上有3個均勻分布的磨輥,當原煤隨磨碗(磨盤)旋轉到達輥前區時,由于磨輥的阻擋,輥前區的煤粉厚度增加,同時由于磨輥的碾壓作用,輥后區的煤粉厚度降低,所以原煤是集中在3個輥前區溢出的,不是沿磨碗邊緣均勻溢出的。

圖13 原煤從磨盤溢出示意圖Fig. 13 Diagram of coal spilling from grinding plate

通過分析可以確定,在風環區有3個區域煤粉濃度大,有3個區域煤粉濃度小,相互間隔分布。即使在煤粉被輸送到磨煤機煤粉出口的過程中,由于擴散作用,煤粉濃度大的區域與濃度小的區域會相互融合,但是在磨煤機煤粉出口處依然會存在與下部情況對應的煤粉濃度不均現象。

3.4.3 上部流場對煤粉的均化效果不好

傳統的旋轉葉籠在分離器區域不能產生較強的旋轉流場,所以對煤粉的均化效果很差。此外,中速磨煤機風環區到煤粉出口的距離都很短,以HP1003磨煤機為例,風環區到煤粉出口的距離不到4.3 m,一次風在磨內豎直方向的速度約為10 m/s,不到0.5 s的時間,煤粉就從風環處被輸送到煤粉出口。如此短的時間內,風粉得不到充分混合。

3.4.4 煤粉管道內阻力調節手段存在不足

由于每條煤粉管道的長度、走向以及彎頭數量的差別,導致風粉混合物在煤粉管道流動時受到的阻力不一致,阻力大的管道內一次風流速低、流量小,阻力小的管道內一次風流速高、流量大。對管道內阻力進行調平是保障一次風流量均衡的基本措施。

目前普遍的調平方法是冷態調平,即在磨煤機和鍋爐都未運行狀態下,煤粉管道內通入冷一次風,通過煤粉管道上的縮孔調節閥對管道內阻力進行調平,保證一次風的流量偏差在允許范圍內。

冷態調平是一種“靜態”調平,彌補的是管道結構造成的阻力不平衡,對減小一次風流量偏差有明顯作用。但是熱態時,管道內煤粉的狀態對阻力產生很大影響,造成新的管道阻力不平衡,這種不平衡隨磨煤機負荷、煤粉細度等參數的變化而變化,所以需要增加“動態”調平手段解決。

4 優化措施

優化措施包括磨煤機優化和煤粉管道優化2部分。磨煤機優化主要解決出力不足、煤種適應性差、石子煤量大以及磨內磨損嚴重等問題,同時提高磨內風粉均化程度。煤粉管道優化實現對管道動態調平。

4.1 HP磨煤機優化

根據對HP型磨煤機分析的結果,修改磨煤機的磨內結構,進行流場仿真,多次迭代優化后,獲得最佳的磨內流場。

4.1.1 上部流場優化

采用新型旋轉葉籠,使風粉從旋轉葉籠下部進入,經過旋轉加速后從圓周上的葉片縫隙排出,旋轉葉籠與中速磨殼體之間的區域處于很強的旋轉狀態,充分發揮離心分離的優勢,提高分離效率,參見圖14、15[16-17]。

圖14 優化后HP磨內流場Fig. 14 Flow field after optimization of HP mill

圖15 優化后HP磨煤機上部流場俯視圖Fig. 15 Top view of optimizated HP coal mill upper flow field

4.1.2 中部流場優化

利用中央進風裝置將一部分一次風引入落煤管內,這部分一次風隨同原煤吹向磨碗,將磨碗上方的惰性區域激活。

4.1.3 下部流場優化

首先優化磨輥頭襯板結構,減少向下彎折的一次風。同時增加擋風環,進一步阻擋一次風吹向磨碗。2項措施盡量避免磨輥大端處原煤被吹散,使整個磨輥的輥面都參與碾磨,提高磨輥使用壽命的同時還提高了磨煤機的碾磨能力,參見圖16。

圖16 磨輥處下部流場優化Fig. 16 Optimization of grinding roller lower flow field

動風環采用四周閉合的等截面進風通道結構,增強對一次風的組織能力,風道向磨碗中心傾斜一定角度,有利于將粗顆粒原煤拋回磨盤。改進后的動風環既提高了一次風的輸送能力,又提高了向磨碗中心返粉的能力,有利于降低石子煤量。

4.1.4 對磨內風粉均化的作用

以上優化措施有以下3方面的作用:

1)有利于一次風均勻入磨。動風環對一次風均勻入磨有均化作用,所以希望減小動、靜風環之間的間隙,使一次風盡量多地經過動風環入磨,優化前動、靜風環之間的間隙是通過安裝在動風環上的可調罩進行調節的,參見圖9。動風環上的節流口寬度通常在50 mm左右,現在原煤中經常含有尺寸超過50 mm的異物,例如石子和鐵塊等,這些異物不能順利通過節流口排出,從而造成可調罩被打爛,降低了動風環的均化作用。優化后見圖17,優化前動、靜風環之間的間隙改為水平環形間隙,增強了抗異物破壞能力,同時,動風環上每個進風通道的尺寸更為合理,使大塊異物能夠及時排出,保護風環結構不被破壞。中央進風裝置的進風量占總風量的10%~20%,這部分一次風被直接引入到磨煤機中心,再均勻向周邊擴散,所以對一次風均勻入磨很有利。

圖17 非磨輥處下部流場優化Fig. 17 Optimization of non grinding roller lower flow field

2)有利于均勻輸送煤粉。優化前,所有被輸送到分離器的煤粉都是一次風從磨碗邊緣攜帶而來的,煤粉濃度偏差較大,見圖13。優化后,中央進風在激活惰性區域的同時,也將磨碗上方的優質煤粉向周邊均勻擴散,有利于輸送過程中的煤粉均化。

3)對風粉進行強制混合均化。采用新型旋轉葉籠后,徹底改變了上部流場的狀態,在旋轉葉籠與中速磨殼體之間形成很強的旋轉區域,風粉混合物經過該區域時,得到充分的混合均化。

4.2 MPS(ZGM)磨煤機優化

上部流場與HP磨煤機優化方式相同,將原來的旋轉葉籠替換為新型旋轉葉籠,在保留原來靜態分離器功能的基礎上,充分發揮離心分離的優勢,提高分離效率。中部流場也與HP磨煤機優化方式相同[18-19]。

下部流場優化見圖18,動風環采用四周閉合的等截面進風通道,進風通道向磨盤中心傾斜一定角度,有利于將粗顆粒原煤拋回磨盤,提高一次分離能力。動風環與靜風環之間的動靜結合間隙,由原來的豎直圓柱面間隙改為水平端面間隙,可以有效減少由于間隙被磨損而變大造成的一次風泄漏。靜風環結構也更有利于減小沸騰區,提高一次分離能力。

圖18 MPS(ZGM)磨煤機下部流場優化Fig. 18 Optimization of MPS(ZGM) coal mill lower flow field

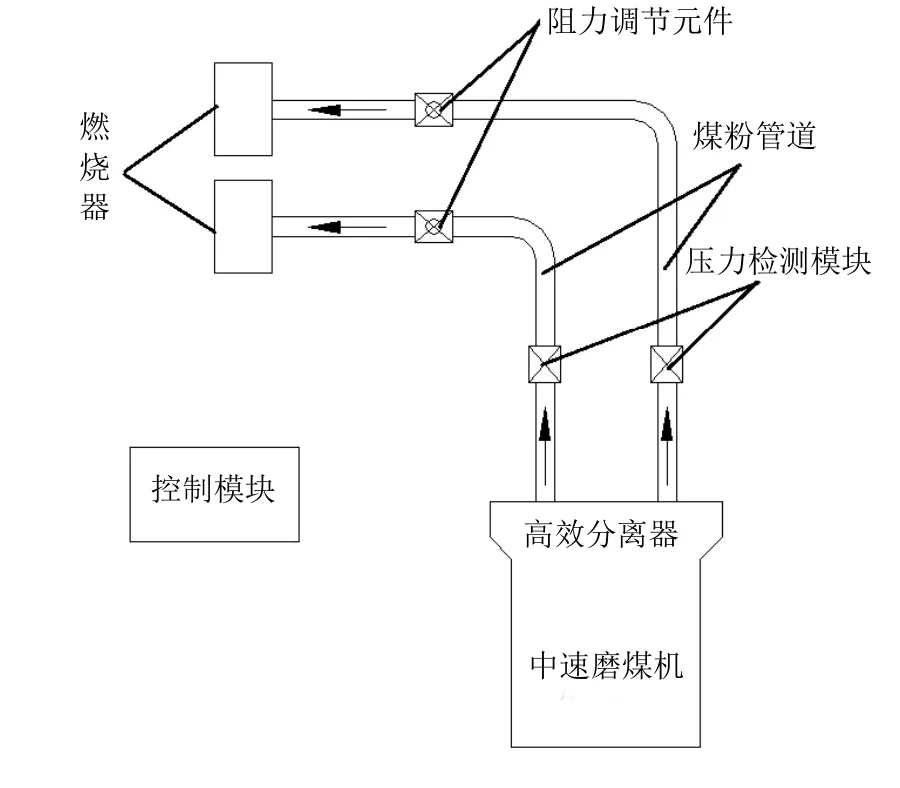

4.3 煤粉管道動態調平

熱態時,煤粉管道內的介質為風粉混合物(一種氣、固二相流),煤粉顆粒在彎頭、縮孔調節閥等部位都會形成局部的阻滯區。風粉混合物的流速、煤粉濃度、煤粉細度、煤粉的均勻性都對阻滯區的大小和阻力產生影響,所以即使冷態時進行了調平,熱態時煤粉管道內的阻力又不平了,即使在熱態時的某一狀態下調平了,當風粉混合物的流速、煤粉濃度、煤粉細度、煤粉的均勻性變化了,管道內的阻力又不平了。動態調平方法實時測量煤道內的風粉混合物狀態,管道上的阻力調節元件根據測量的結果,對管道進行阻力調節,使管道內的阻力保持平衡。

由于風粉混合物一旦進入管道后,風粉的濃度和煤粉細度就無法改變了,所以管道動態調平是在充分實現磨內風粉均化的前提下進行的,即在進入管道時,風粉混合物的濃度和煤粉細度已經均衡了,此時管道內只需要對風粉混合物的流量進行調平即可[20]。

煤粉管道調平系統由壓力檢測模塊、阻力調節元件和控制模塊組成,三者組成閉環控制系統,如圖19[21]所示。壓力檢測模塊安裝在煤粉管道豎直段的相同位置,測量每2根管道內一次風的靜壓差,依據伯努利原理,靜壓差與管道內一次風流速差嚴格對應,所以,壓差測量法能更為精準可靠地測量煤粉管道內一次風流速差。控制模塊對測量的數值進行分析比對后,通過阻力調節元件進行管道內阻力調節,最終實現管道內一次風速,即一次風流量均衡控制。

圖19 風粉調平示意圖Fig. 19 Diagram of air-powder equalizing control

5 優化技術應用及效果

以上優化技術中,關于磨煤機的優化技術在2種形式的中速磨煤機的多個型號上都得到了應用,并取得理想效果。煤粉管道動態調平技術還沒有應用案例,效果尚需實踐驗證。

2015、2016年先后對華能某電廠1 000 MW機組的2臺HP1163/DYN磨煤機進行優化改造,改造范圍是上部流場和中部流場,主要解決磨煤機出力不足問題,改造前磨煤機磨制印尼褐煤時最大出力為71 t/h,改造后同等工況達到86 t/h,出力提高幅度20%。

2017年對華電某電廠600 MW機組2臺HP1003磨煤機進行優化改造,改造范圍是上部流場和中部流場,主要解決磨煤機出力不足問題,改造前磨煤機最大出力為52 t/h,改造后同等工況達到60 t/h,出力提高幅度超過15%。

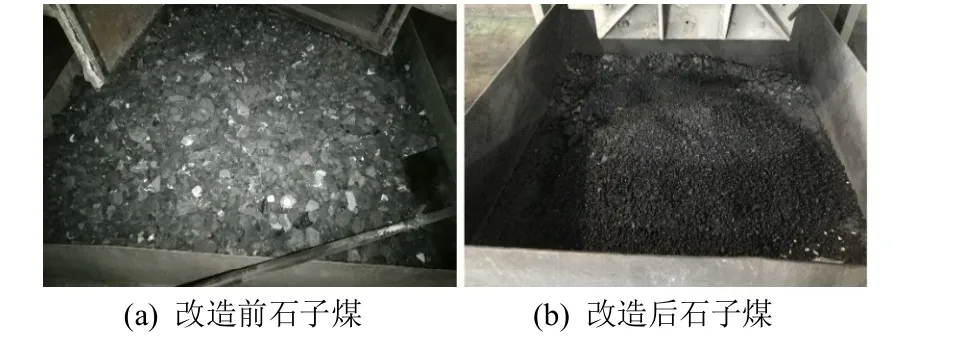

2018、2019年對大唐某電廠600 MW機組2臺HP1003/DYN磨煤機進行優化改造,改造范圍是上部流場、中部流場和下部流場,主要解決磨煤機出力不足問題和石子煤量大的問題。改造取得了很好的效果,經過權威第三方檢測機構進行改造前后性能對比,磨煤機出力提升15%以上,石子煤量減少超過50%。改造前的石子煤顆粒度很大,普遍達到25~35 mm,通過外觀判斷可知,石子煤基本沒有被碾磨就排出來了,含煤量較多。改造后,粒度普遍小于10 mm,含煤量極少,如圖20所示。

圖20 石子煤對比Fig. 20 Comparison of stone coal

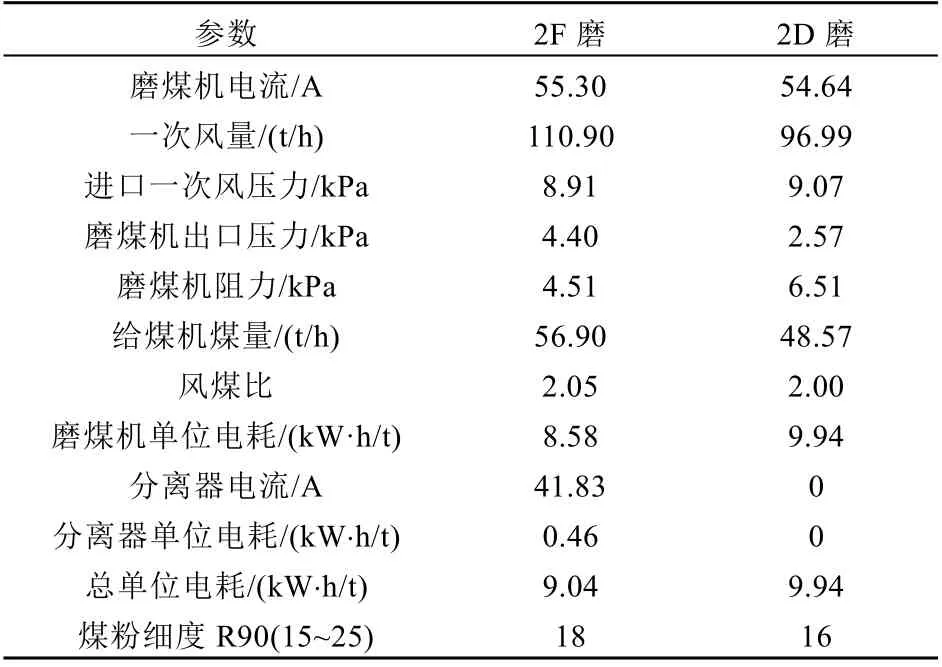

2019年對國電某電廠600 MW機組的ZGM113N磨煤機進行優化改造,在同等工況下,2F磨(進行過優化改造)與2D磨(未進行過優化改造)對比見表3。

表3 ZGM113N磨煤機優化比較Tab. 3 Optimization effect comparison of ZGM113N coal mill

由表3可知,同等煤質情況下,2F磨比2D磨出力提高17.1%;2F磨煤機阻力比2D磨降低2 kPa;磨煤機單位制粉電耗降低0.9 kW·h/t。

6 結論

1)制粉系統包含磨煤機和煤粉管道,在制粉系統風粉均衡控制層面,磨煤機和煤粉管道是密切相關、相互配合的,二者缺一不可。

2)磨煤機決定了制粉系統出力、煤粉細度和磨內風粉均化等性能指標,煤粉管道決定了風粉流量的均衡性指標。流場優化技術在不改變原有磨煤機基礎及外部結構的前提下,通過對磨煤機內部結構的優化,使磨內流場更為合理,從而實現磨煤機碾磨出力、輸送出力和分離出力的全面提升。

3)煤粉管道動態調平必須在磨煤機流場優化的基礎上進行,動態調平重點是對管道之間風粉流量偏差的測量和管道阻力調節,所以測量過程規避了對管道內風粉流量絕對值的測量,采用壓差法測量管道之間風粉流量的相對值,理論上減少了測量環節,避免了測量誤差的積累,測量結果更靈敏、準確,動態調平技術還需要下一步的實踐檢驗。