火電廠廢水“零排放”全流程處理中試試驗系統設計與構建

郭棟,晉銀佳,朱躍

(華電電力科學研究院有限公司,浙江省 杭州市 310030)

0 引言

燃煤電廠是耗水大戶,在水資源日益緊張的形勢下具有較大的節水潛力[1-4]。隨著國家《水污染防治行動計劃》等相關文件的發布,黨中央國務院提出打贏“碧水保衛戰”,燃煤電廠的廢水處理回用面臨更為嚴峻的環保壓力。同時,北京、山東、河北等多個地方政府相繼出臺了一系列的標準,對廢水的處理排放提出更為嚴格的要求[5]。

隨著火電廠廢水“零排放”處理改造的逐步實施,廢水“零排放”處理系統已成為火電廠生產運行中不可或缺的一部分[6-10]。火電廠廢水“零排放”處理系統流程長、系統復雜,不同環節的進水要求不同,并且各環節運行銜接效果直接影響整個系統的運行穩定性和運行成本[11-12]。目前,由于火電廠廢水“零排放”處理系統長期穩定運行項目較少,設計、運行、管理經驗相對不足,系統運行效果普遍難以達到設計要求,并且運行成本較高,對廢水的處理、回用造成較大的壓力[13-16]。為了提高廢水“零排放”處理系統的運行效果,需要對預處理系統、濃縮減量處理系統以及“零排放”系統的設計和運行進行統籌設計,通過反復試驗確定系統運行參數,在保證系統運行效果的前提下盡可能降低藥劑等消耗,降低系統整體運行成本。通過試驗室中試系統的設計和運行模擬,可以對不同進水水質條件下的廢水“零排放”處理系統進行模擬試驗,并在試驗基礎上優化系統設計和運行參數,以期有效提升廢水處理系統的運行穩定性、降低廢水處理藥劑成本和能耗,對火電廠廢水“零排放”全流程處理系統的設計和運行具有重要的指導意義。

1 系統設計

1.1 工藝系統設計總述

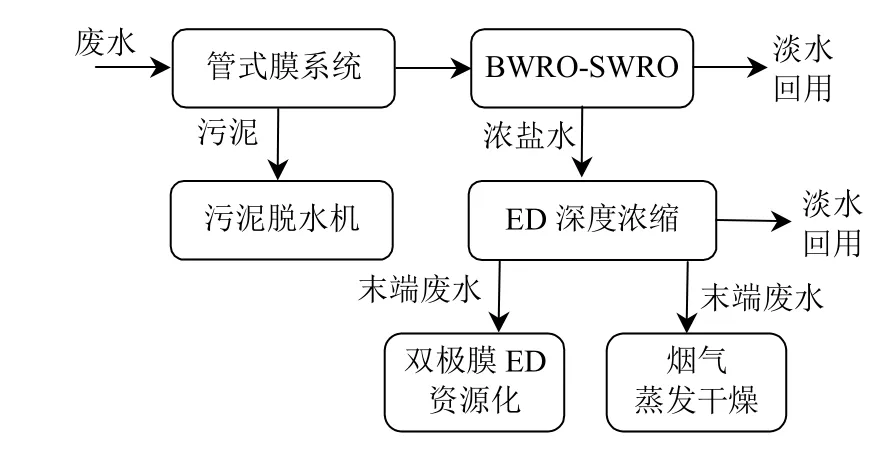

本火電廠廢水“零排放”全流程處理中試試驗系統主要包含軟化除濁預處理系統、兩級反滲透濃縮處理系統、電滲析(electrodialysis,ED)深度濃縮處理系統、雙極膜電滲析資源化處理系統以及煙氣蒸發干燥處理系統等,各個系統之間相對獨立,既可串聯形成全流程處理系統,也可以單獨運行;既能夠處理循環水排污水,也可以處理酸堿再生廢水或脫硫廢水,基本上能夠滿足火電廠廢水濃縮減量及蒸發干燥處理的需要。軟化除濁預處理系統采用管式微濾工藝,廢水經管式微濾膜系統處理后進入兩級反滲透膜濃縮處理系統(苦咸水反滲透(brine water reverse osmosis,BWRO)系統和海水反滲透(sea water reverse osmosis,SWRO)系統)。廢水經兩級反滲透膜濃縮處理系統處理后,淡水回用,濃鹽水進入電滲析系統進行深度濃縮處理。濃鹽水經電滲析深度濃縮處理后,淡水回用,產生的末端廢水既可以通過雙極膜電滲析裝置進行資源化處理,形成酸液和堿液回用,也可以進入煙氣蒸發干燥系統實現“零排放”處理。本中試系統的流程圖如圖1所示。

圖1 廢水“零排放”全流程中試系統流程圖Fig.1 Flow chart of wastewater zero liquid discharge treatment pilot system

1.2 預處理工藝確定

目前,對于廢水的軟化除濁預處理工藝,主要有“澄清池(軟化)+普通超濾”、“澄清池(軟化)+陶瓷超濾”和“管式膜(軟化)”3種工藝路線。其中,“澄清池(軟化)+普通超濾”工藝為常規工藝,具有投資成本低的優點,不過工藝系統流程較長,占地面積較大;“澄清池(軟化)+陶瓷超濾”工藝具有膜通量大的優點,不過同樣需要設置澄清池系統,占地面積較大,并且投資成本相對較高;“管式膜(軟化)”工藝為一體化軟化除濁工藝,占地面積較小,不過投資成本較高[9]。因此,考慮到中試處理系統場地有限,處理水量較小,選用“管式膜(軟化)”工藝作為廢水預處理工藝。

1.3 濃縮處理工藝確定

廢水的反滲透濃縮處理工藝(BWRO和SWRO)為常規成熟工藝,已廣泛應用于含鹽廢水的濃縮處理、海水淡化等領域,而對于深度濃縮處理工藝,主要有碟管式反滲透、間壁式反滲透以及ED等[6]。其中,碟管式反滲透和間壁式反滲透均為高壓反滲透,其運行壓力可以達到16 MPa以上,可以將含鹽廢水的鹽質量濃度濃縮到120 g/L以上,在國內多個火電廠廢水深度濃縮處理中已有應用;ED為電化學處理工藝,系統運行壓力較低,對含鹽廢水的濃縮效果更好,濃水側的鹽質量濃度可以達到200 g/L以上,由此使得產生的末端濃鹽水量更少。因此,在本中試處理系統中,對于含鹽廢水的深度濃縮處理,選用ED工藝。

1.4 零排放處理工藝確定

含鹽廢水深度濃縮處理產生的末端廢水既可以進行電化學資源化處理,也可以進行蒸發干燥處理,從而實現廢水的“零排放”處理[12]。利用雙極膜電滲析工藝,可以將高鹽廢水在電化學作用下實現陰陽離子的分離和重組,生成酸液和堿液進行回用,目前已經在工業廢水處理中進行了應用。煙氣蒸發干燥處理技術是利用煙氣的熱量將末端廢水加熱蒸發,蒸發產生的水蒸氣隨煙氣進入下游的脫硫系統冷凝后補充進入脫硫系統回用,結晶鹽隨著煙氣進入下游的除塵器被捕集去除,目前已經在國內多家火電廠進行了應用[12]。

本文構建了火電廠廢水“零排放”全流程處理系統,既能夠對單個處理環節進行運行優化,也可以從全流程運行層面對系統整體運行進行優化,有效解決了處理流程長、各子系統調試運行難以統籌協調的問題,能夠提升系統整體的運行穩定性,并有利于降低系統運行成本。

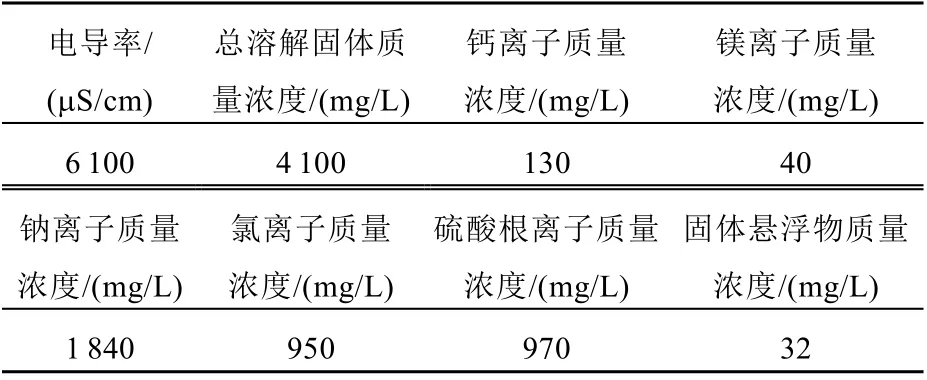

2 預處理系統

考慮到火電廠廢水種類繁多、水質波動較大的特點,選取水量最大的循環水排污水作為系統進水。根據調研,火電廠循環水排污水的水質與循環水系統的進水水質、濃縮倍率等因素相關,考慮到再生水作為循環水系統補水的應用逐漸增多,并且水質相對復雜,選取典型火電廠的循環水排污水作為系統設計的進水水質。具體水質分析數據如表1所示。

表1 循環水排污水水質情況Tab. 1 Water quality of circulating water

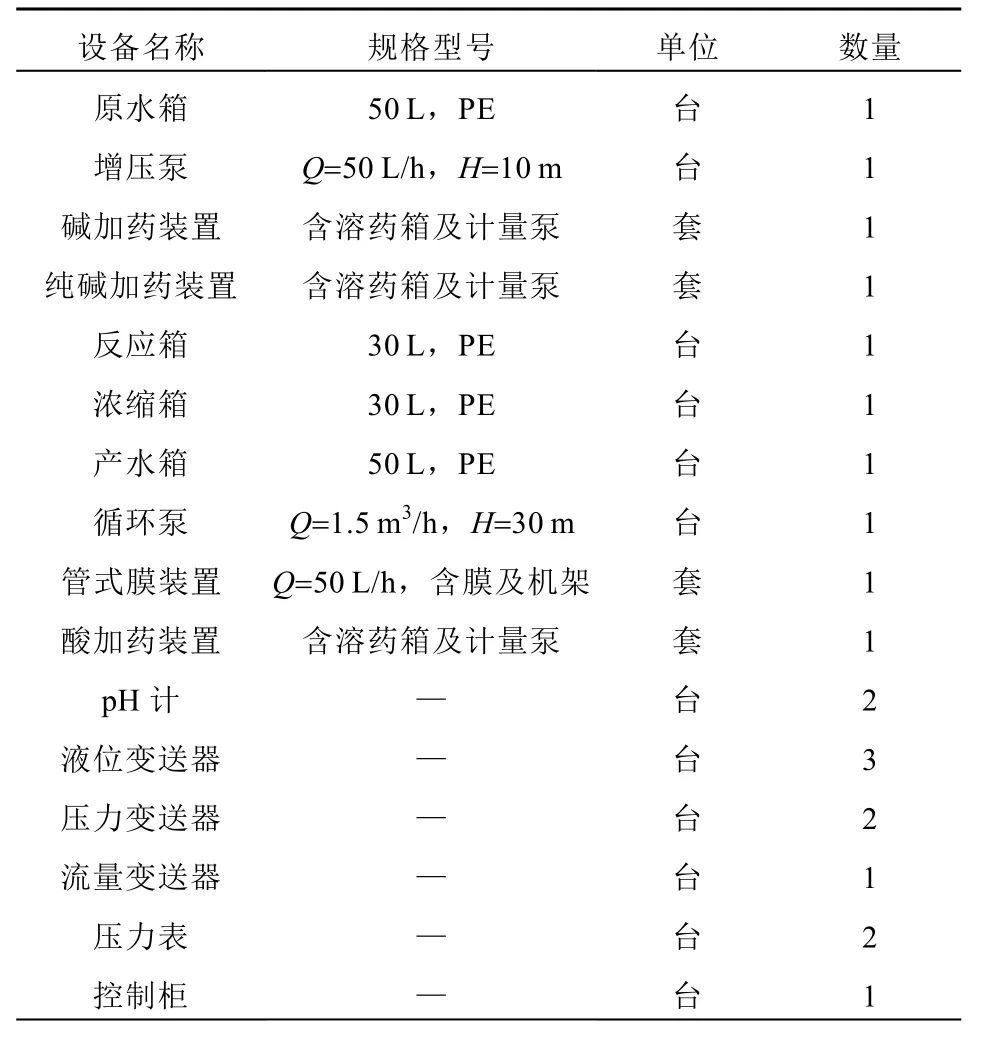

預處理的作用是去除水中的懸浮物及鈣鎂離子,滿足后續膜濃縮系統的進水水質要求。根據水質分析數據,預處理系統采用管式微濾技術。預處理系統的設計進水水量為50 L/h,主要包括管式微濾膜設備、加藥系統、原水箱、反應箱、濃縮箱、產水箱、系統附屬設備及儀表等,裝置尺寸約為1 200 mm(長)×800 mm(寬)×1 500 mm(高)。預處理系統主要設備及儀表情況詳見表2。

表2 預處理系統主要設備及儀表情況Tab. 2 Main equipments and instruments of pretreatment system

3 濃縮處理系統

濃縮處理系統包括初步濃縮和深度濃縮2個子系統,初步濃縮系統采用BWRO和SWRO技術,深度濃縮系統采用ED技術。

3.1 初步濃縮處理系統

根據系統處理水量和水質數據,初步濃縮系統采用BWRO串聯SWRO的技術方案,系統進水水量為50 L/h,鹽質量濃度約為4 000 mg/L。BWRO系統的回收率設計為70%,系統產生的淡水水量為35 L/h,鹽質量濃度約為300 mg/L;產生的濃鹽水水量為15 L/h,鹽質量濃度約為1 2600 mg/L。15 L/h的濃鹽水進入SWRO系統進一步濃縮處理,SWRO系統回收率設計為66%,系統產生的淡水水量為10 L/h,鹽質量濃度約為500 mg/L;產生的濃鹽水水量為5 L/h,鹽質量濃度約為36 900 mg/L。

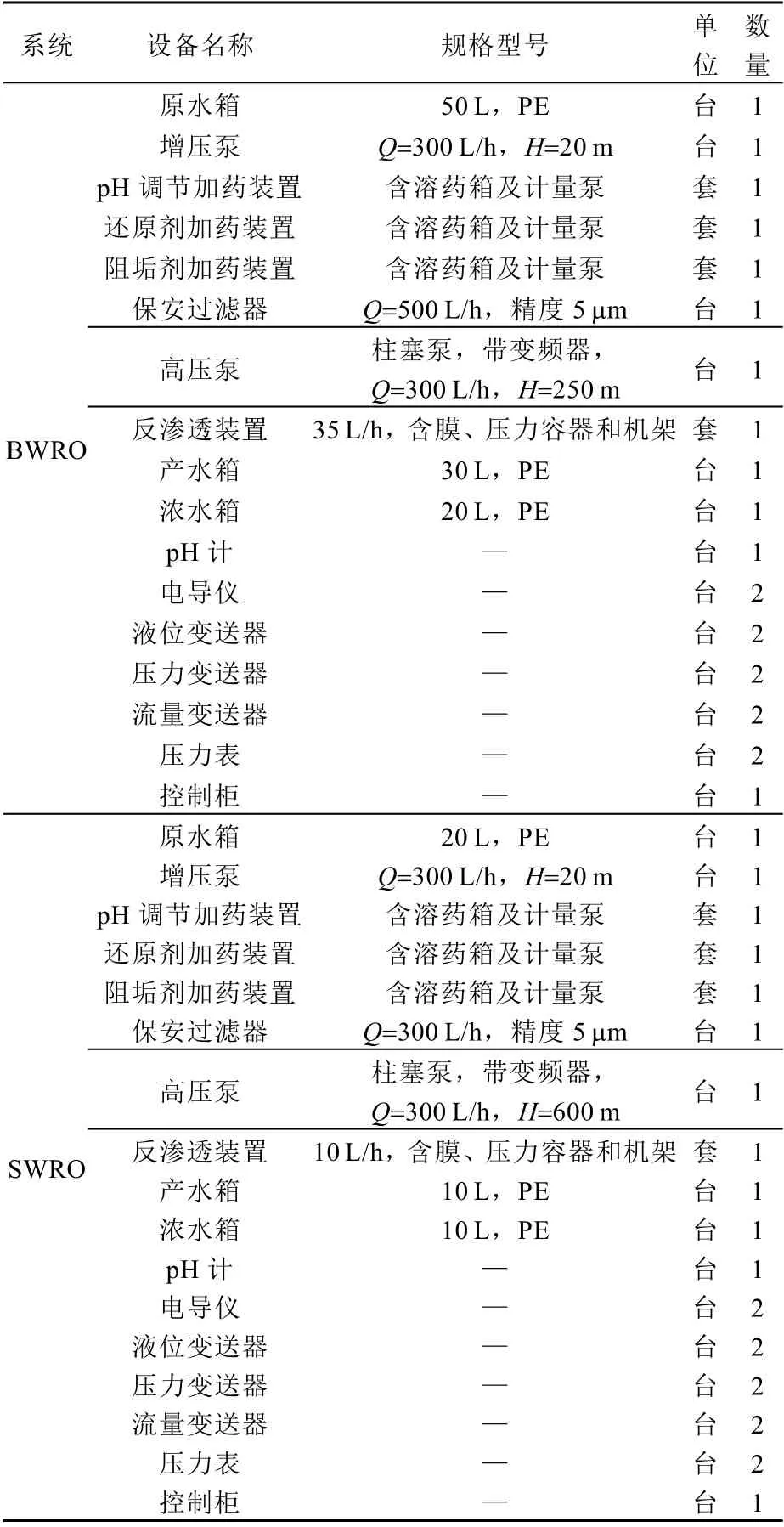

BWRO系統和SWRO系統的主要設備及儀表情況見表3。

表3 BWRO和SWRO系統主要設備及儀表情況Tab. 3 Main equipments and instruments of BWRO and SWRO systems

3.2 深度濃縮處理系統

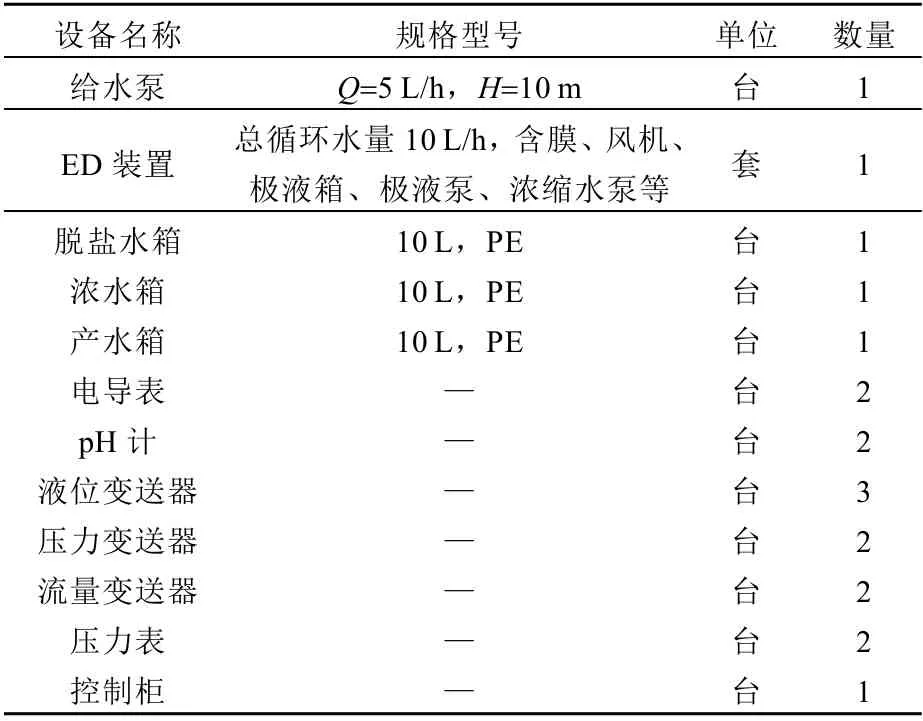

循環水排污水經過初步濃縮處理后,產生5 L/h的濃鹽水,鹽質量濃度約為36 900 mg/L。根據濃鹽水的水量和水質情況,深度濃縮采用電滲析技術。電滲析系統的設計進水水量為5 L/h,鹽質量濃度以40 000 mg/L設計計算。電滲析深度濃縮系統的回收率設計為75%,淡水水量約為3.75 L/h(鹽質量濃度約為8 000 mg/L),濃水水量約為1.25 L/h(鹽質量濃度約為135 000 mg/L)。ED系統產生的淡水含鹽量依然較高,可以送至SWRO系統的原水箱進行處理。ED系統的主要設備及儀表情況見表4。

表4 ED系統主要設備及儀表情況Tab. 4 Main equipments and instruments of ED system

4 “零排放”處理系統

4.1 系統概述

經過電滲析深度濃縮處理后,產生1.25 L/h的末端高鹽廢水。末端高鹽廢水中鹽質量濃度約為135 000 mg/L,其“零排放”處理既可以利用雙極膜電滲析技術進行資源化處理,生成酸液和堿液回用,也可以利用高溫煙氣進行蒸發干燥處理,從而實現廢水的“零排放”。

4.2 電解資源化處理系統

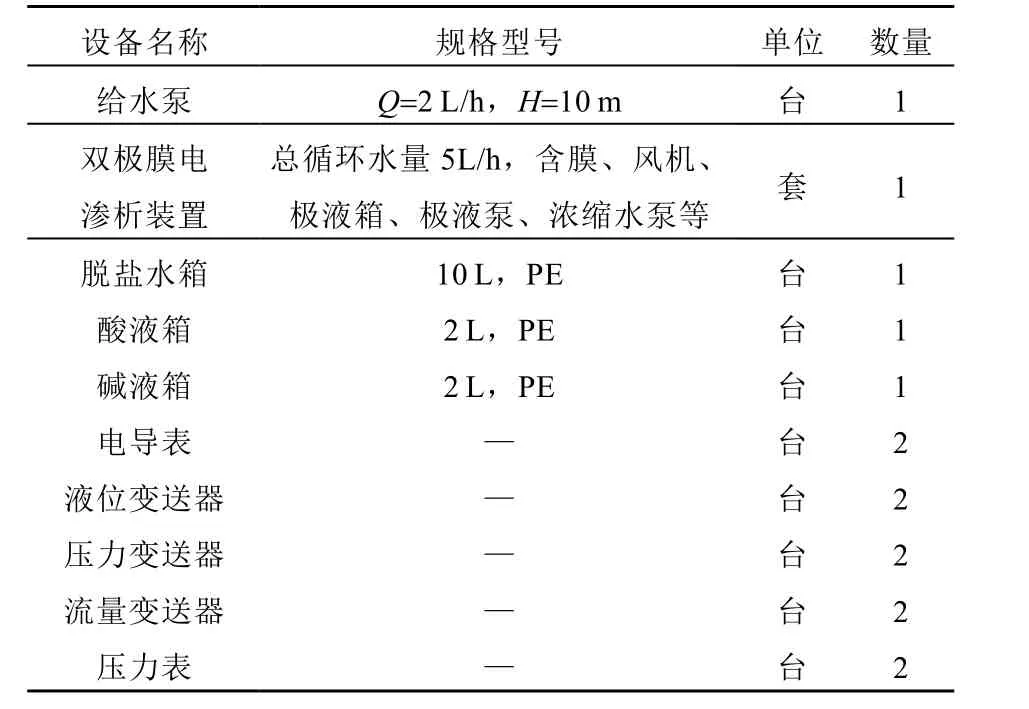

電解資源化系統是利用雙極膜電滲析裝置將末端高鹽廢水在電化學的作用下生成酸液和堿液,產生的酸液和堿液能夠滿足回用要求,從而實現末端高鹽廢水的資源化和“零排放”。雙極膜電滲析系統處理后,產生的堿液為NaOH,濃度約為1 mol/L,產生的酸液為HCl和H2SO4的混合物(HCl的濃度約為1 mol/L,H2SO4的濃度約為0.4 mol/L)。

雙極膜電滲析系統的主要設備及儀表情況詳見表5。

表5 雙極膜電滲析系統主要設備及儀表情況Tab. 5 Main equipments and instruments of ED bipolar membrane system

4.3 高溫煙氣蒸發干燥處理系統

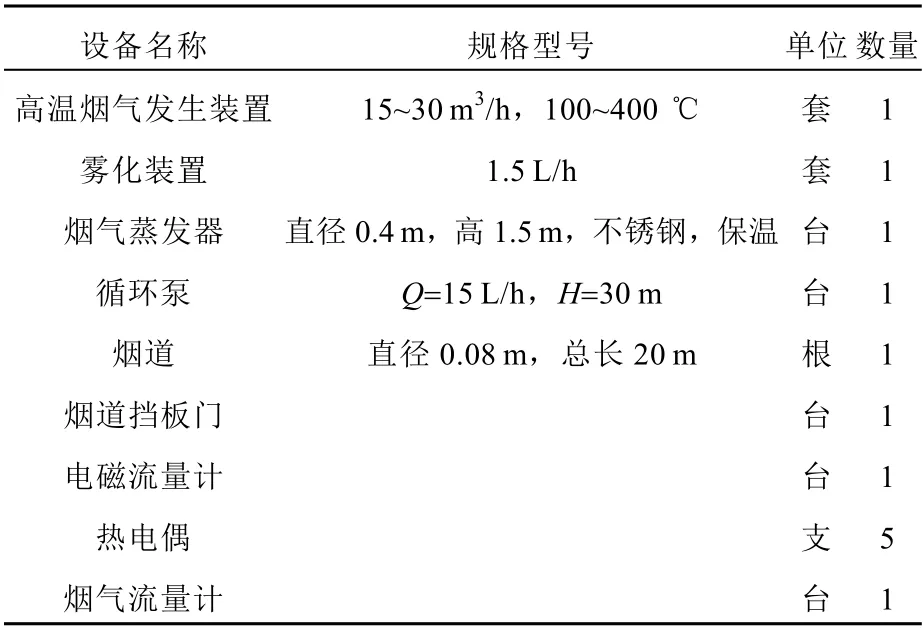

高溫煙氣蒸發干燥系統以高溫煙氣為熱源將高鹽末端廢水蒸發干燥,從而實現廢水的“零排放”處理。高溫煙氣蒸發干燥系統模擬旁路煙道蒸發干燥技術,高溫煙氣模擬火電廠空預器入口前煙氣,煙氣溫度在330~360 ℃(采用加熱空氣,煙氣量在8~12 m3/h),煙氣量和煙氣溫度均可連續調節。高鹽末端廢水蒸發干燥后煙氣溫度降至150 ℃左右,并可連續調節,廢水蒸發后溶解性鹽結晶,并隨煙氣進入旋風除塵器中收集。

低溫煙氣濃縮工藝是利用引風機出口低溫煙氣作為熱源將廢水加熱蒸發進而濃縮的處理技術,具有進水水質要求低、系統運行成本低等優點,已有多個應用案例。對于低溫煙氣濃縮中試試驗系統的構建,可以利用煙氣蒸發干燥系統,通過調整煙氣溫度、煙氣量等參數并設置循環泵等附屬設備進行中試試驗。為了節約投資和占地面積,本廢水“零排放”全流程中試試驗系統不再單獨設置低溫煙氣蒸發系統。

高溫煙氣蒸發干燥系統(低溫煙氣濃縮系統)的主要設備及儀表情況見表6。

表6 高溫煙氣蒸發干燥系統主要設備及儀表情況Tab. 6 Main equipments and instruments of flue gas evaporation system

5 結論

依托構建的火電廠廢水“零排放”全流程處理系統,可以進行預處理系統、反滲透濃縮處理系統、電滲析深度濃縮處理系統、雙極膜電滲析資源化處理系統以及煙氣蒸發干燥處理系統的運行參數優化,為相關系統的工業化運行提供依據。如對預處理系統加藥量、加藥種類等運行參數進行試驗研究和優化,能夠顯著降低系統運行藥劑成本,提高系統運行穩定性;對反滲透及電滲析濃縮處理系統的回收率、運行電流等參數進行試驗優化,能夠降低系統運行能耗;對煙氣蒸發干燥系統的煙氣量、蒸發水量等運行參數進行試驗優化,可以得到不同蒸發水量、煙氣溫度條件下的最低煙氣使用量,在確保廢水蒸發干燥的前提下降低系統運行能耗。

此外,依托本廢水“零排放”全流程處理系統可以開展關鍵設備壽命管理、性能檢測評價等,進一步為廢水“零排放”全流程處理系統的經濟化、穩定化運行提供技術支持。