基于CFD-DPM的旋風分離器結構優化

彭麗,石戰勝,董方

(華電電力科學研究院有限公司,浙江省 杭州市 310030)

0 引言

旋風分離器是目前國內外去除空氣或工藝氣體中粉塵的重要設備之一,在電力、化工、水泥、鋼鐵、冶金等工業領域得到廣泛應用。旋風分離器的主要優點是維護成本低,結構簡單,占地面積小,可適用于高溫高壓工作環境。雖然旋風分離器的作用原理相對簡單,但如何最大限度提高其效率并降低壓降,是旋風分離器結構設計的難點。

壓降和分離效率是優化旋風分離器結構設計以及旋風分離器性能評價的重要指標。自1886年旋風分離器的首次應用以來,國內外已開發了幾種壓降和分離效率的模型[1],包括:基于力平衡和停留時間等理論的半經驗模型[2-12]、統計模型、計算流體力學(computational fluid dynamics,CFD)模型。半經驗模型由不同的假設和簡化條件推導出來,需要非常詳細地了解氣流結構和能量耗散機制。統計模型早在1980年就被作為計算旋風分離器壓降的另一種方法,但該方法至今仍難以確定最合適的相關函數對實驗數據擬合。

近年來,CFD數值模擬手段為旋風分離器結構優化提供了一種新的方法。Elsayed等[13]采用CFD方法對比了基于Stairmand模型[12]和MM模型[10]優化后的旋風分離器性能;Sgrott[14]采用CFD方法結合Box's COMPLEX算法[15]對旋風分離器結構進行優化;文獻[16-19]采用CFD方法研究了排塵口直徑、排氣口直徑等結構參數對旋風分離器氣流的影響規律;文獻[20-23]采用CFD方法研究了入口類型、入口結構、氣速等對旋風分離器氣固流動行為和性能的影響。多數研究者只考慮單因素影響,沒有考慮多因素間的交互作用。熊攀等[24]采用CFD方法,結合響應曲面模型,以排塵口直徑、排氣口直徑、入口速度作為設計變量,進行旋風分離器優化設計。

響應面模型(response surface methodology,RSM)早在1951年由Box和Wilson[25]首次提出,適用于研究多個實驗參數對已定義的響應輸出的影響,以及確定各實驗參數之間的交互作用。為此,本文采用 CFD-DPM(computational fluid dynamics-discrete particle model)數值模擬方法,結合RSM,保持筒體直徑不變,以入口寬度、入口高度、排氣管直徑、排氣管插入深度、旋風分離器長度為設計變量,以壓降和總分離效率為目標函數,對旋風分離器進行優化設計,研究各結構參數的影響程度,以及各結構參數之間的交互作用,優化旋風分離器的分離效率和能量損耗。

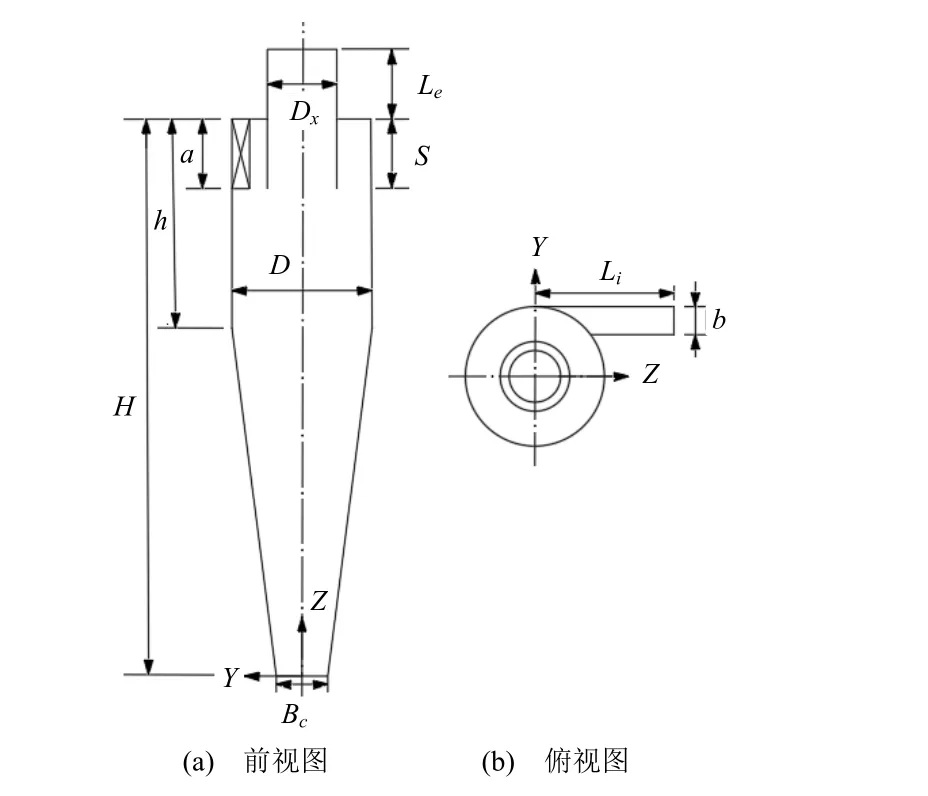

1 模擬對象

本文參考文獻[13,24]研究,采用Stairmand型旋風分離器作為模擬對象,其幾何結構如圖1所示,其中入口高度a為145 mm,入口寬度b為58 mm,中心筒直徑D為290 mm,中心筒高度h為435 mm,旋風分離器長度H為1 160 mm,排氣管插入深度S為145 mm,排塵口直徑Bc為107.3 mm,排氣管直徑Dx為145 mm,排氣管高度Le為145 mm,進口管長度Li為290 mm。

圖1 旋風分離器模擬幾何結構示意圖Fig. 1 Schematic diagram of the cyclone separator

參考不同湍流模型的研究結果[26],選用雷諾應力模型進行模擬。控制方程采用有限體積法離散,通過SIMPLEC算法求解壓力與速度耦合。入口氣速為8、16 m/s,氣、固出口邊界條件為壓力出口。具體的模擬參數包括物性以及初始和邊界條件等[13]。

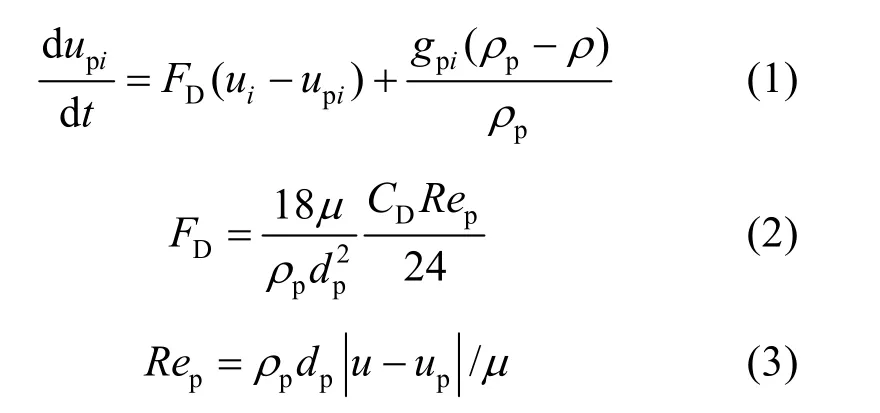

2 CFD-DPM模型

采用基于歐拉-拉格朗日框架下的CFD-DPM方法對旋風分離器進行數值模擬研究。在CFDDPM方法中,氣相被視為連續的流體,采用Navier-Stocks方程描述;離散相通過追蹤顆粒運動軌跡求解,顆粒運動方程[27]見式(1)—(3);氣固相間作用力采用Muschelknautz等[28]提出的曳力模型描述。

式中:Rep為顆粒的雷諾數;up和upi分別為顆粒的速度和第i個顆粒的速度,m/s;u和ui分別為氣相速度和第i個顆粒的氣相速度,m/s;FD為單位質量顆粒的曳力,s-1;CD為曳力系數;μ為氣體黏度,Pa·s;ρ和ρp分別為氣體密度和顆粒密度,kg/m3;gpi為第i個顆粒的重力加速度,m/s2;t為時間,s;dp為顆粒的粒徑。

3 結果與討論

3.1 模型驗證

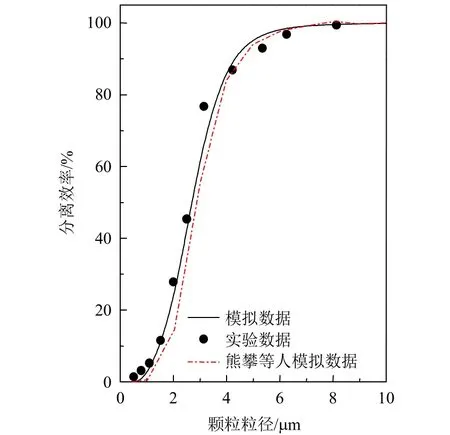

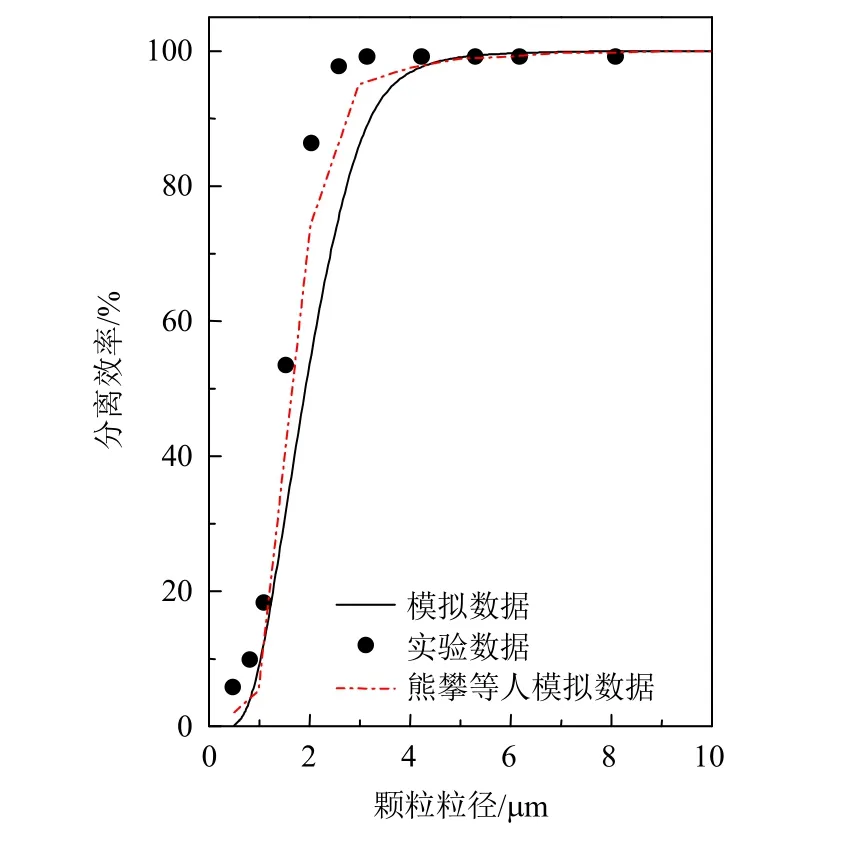

分離效率又分為總分級效率和分級效率。在工業過程中,總分離效率是一個最常用的評價指標,采用CFD-DPM模擬計算的分離效率均指總分離效率。為了驗證數學模型的準確可靠性,對比了入口氣速為8、16 m/s時,分離效率隨粒徑變化的模擬結果和實驗數據,分別如圖2和3所示。在氣速為16 m/s時,采用CFD-DPM模擬計算的分離效率與實驗數據以及熊攀等[24]的預測數據在局部區域存在一定偏差,這是由于當氣流速度較大時,氣體的湍動作用加劇,而現有的湍流模型描述的湍動作用與旋風分離器中實際湍動作用存在一定偏差。總體而言,該模型基本可以較為準確地預測旋風分離器性能。

圖2 入口氣速為8 m/s下分離效率實驗與模擬結果對比Fig. 2 Comparison of separation efficiency between experimental and simulation data under the gas velocity of 8 m/s

圖3 入口氣速為16 m/s下分離效率實驗與模擬結果對比Fig. 3 Comparison of separation efficiency between experimental and simulation data under the gas velocity of 16 m/s

3.2 響應曲面模型分析結果

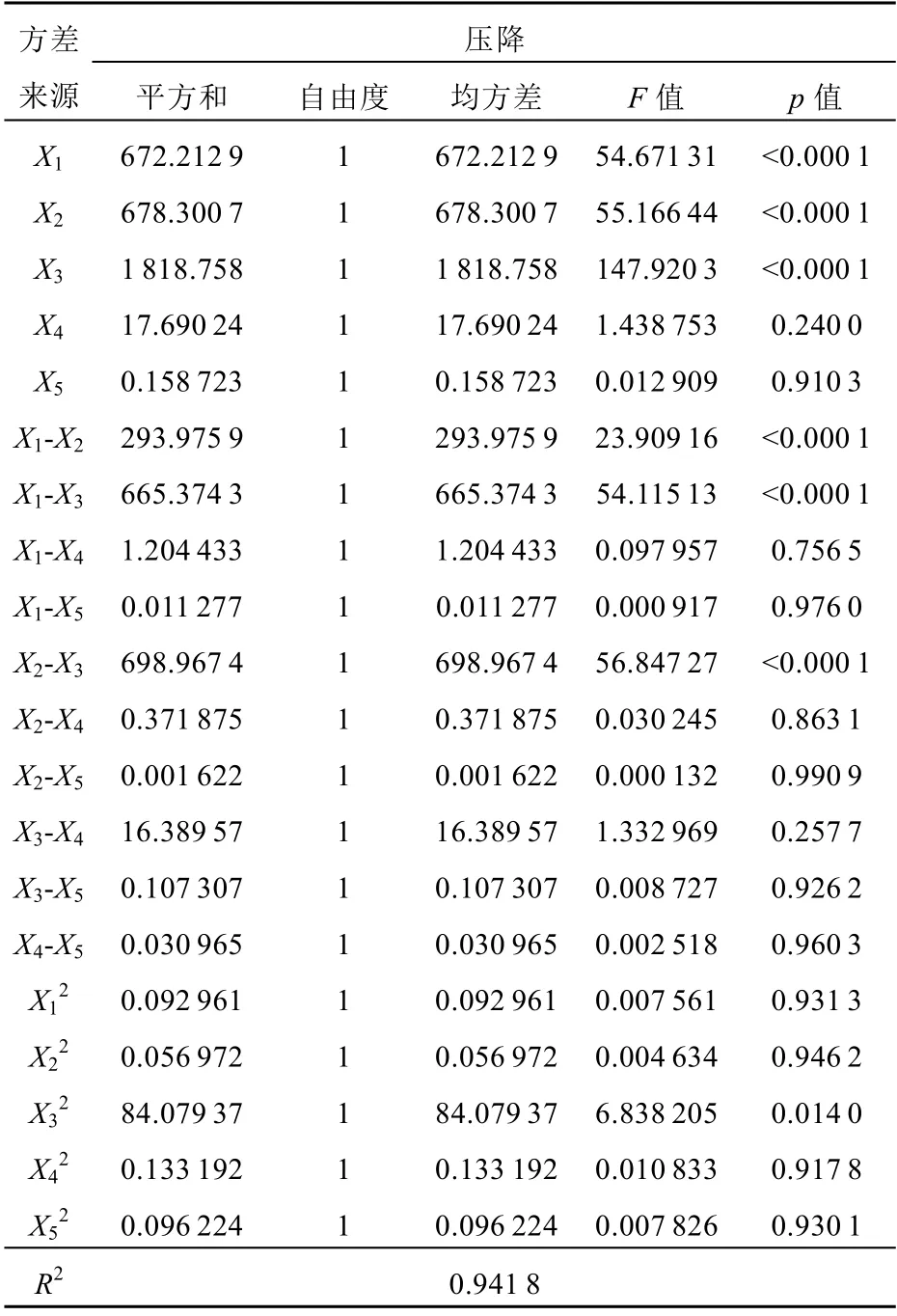

項的影響不顯著。此外,入口寬度與入口高度,入口寬度和入口高度與排氣管直徑對壓降的影響存在很強的交互作用(p<0.000 1),其余項的影響不顯著。

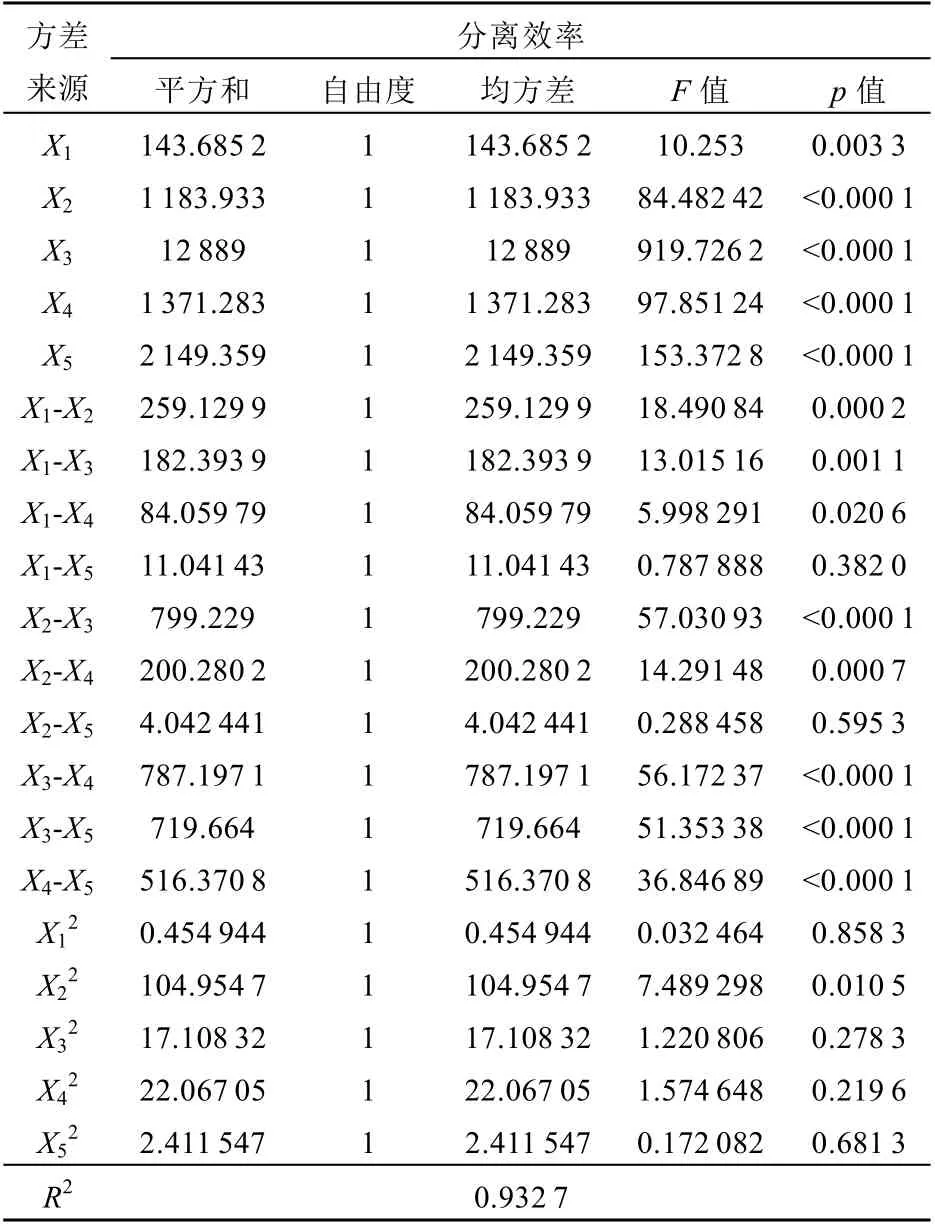

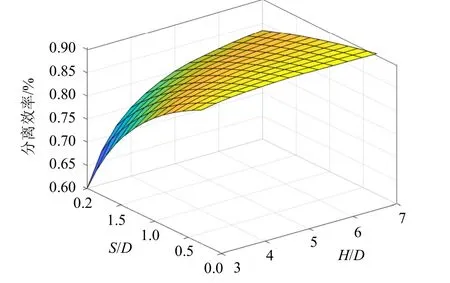

由表2可知,對分離效率影響最大的也是排氣管直徑,其次是旋風分離器長度、排氣管插入深度、入口高度、入口寬度,它們與分離效率呈線性關系。入口高度的二次項對分離效率也有顯著影響(p<0.05);其余4項的影響不顯著。此外,排氣管直徑與入口高度、排氣管插入深度及旋風分離器長度,以及排氣管插入深度與旋風分離器長度對分離效率的影響存在很強的交互作用(p<0.000 1),其余項的影響不顯著。

表2 響應曲面優化設計回歸方程方差分析(分離效率)Tab.2 Analysis of variance of regression equation for optimal design of response surface (separation efficiency)

3.3 結構參數對壓降和分離效率的影響

為了可視化結構參數間的交互作用,在入口氣速為16 m/s時,保持其他結構參數不變,同時考察2個結構參數的影響,生成二次多項式的響應模型,并繪制響應曲面圖。

3.3.1 入口高度和寬度

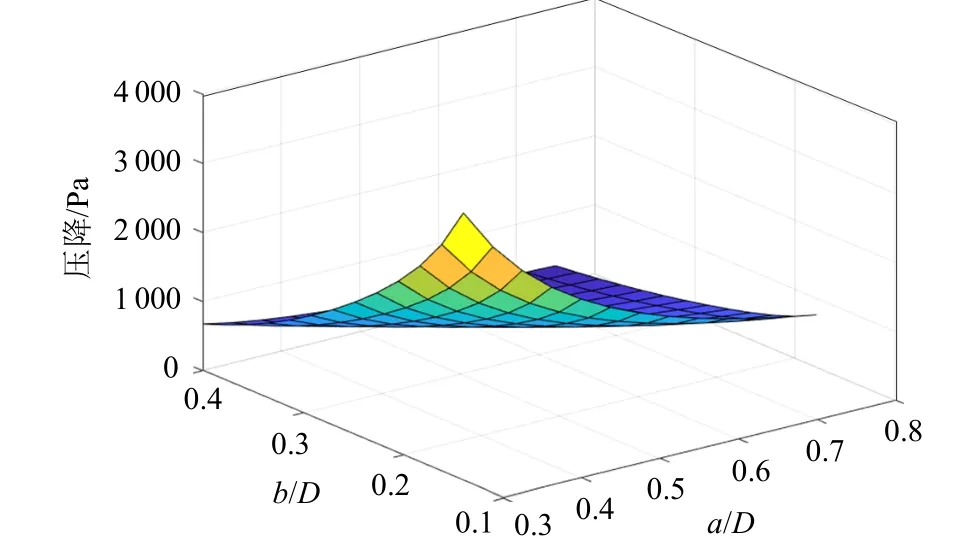

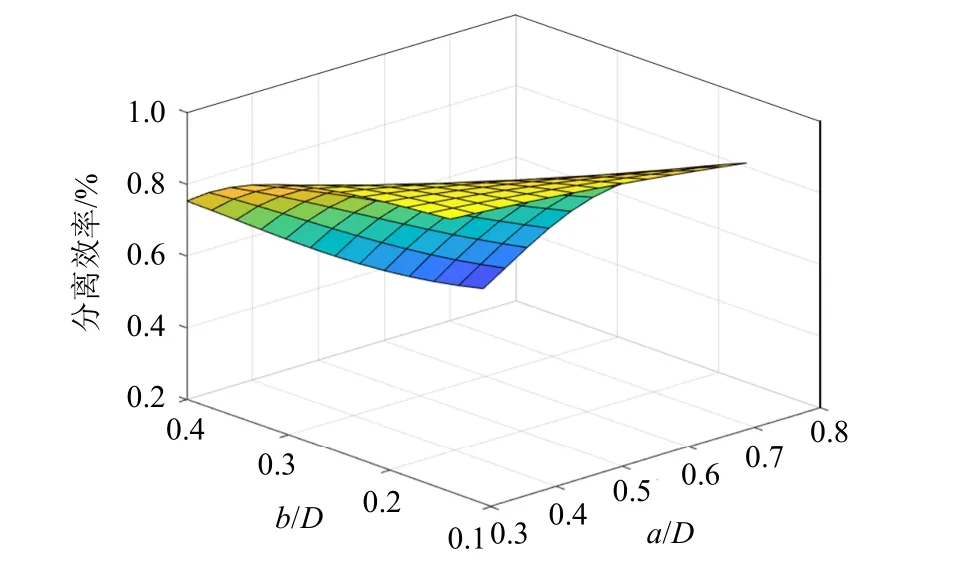

圖4和圖5分別為入口高度、寬度對壓降和分離效率影響的響應曲面圖。可以看出,入口高度或入口寬度增大,壓降和分離效率均下降,尤其在b/D或a/D較小時,壓降受入口高度或入口寬度的影響更加顯著。在b/D或a/D取值較大時,分離效率受入口高度或入口寬度的影響更加顯著。在相同的入口氣速下,入口高度或者寬度增加均會使入口面積增大,單位時間內進入旋風分離器的氣體量增加,使得含塵氣體由于旋轉而產生的動能及動量均增加,有利于顆粒的分離。然而,由于切向速度增大后,旋風分離器邊壁處的速度梯度增大,造成邊壁處速度剪切層內的微渦增加,邊壁處沉積顆粒容易被卷揚,不利于分離。上述兩者交互作用,共同影響,使得分離效率隨著入口高度和寬度的增加而下降。此外,由于進氣量增加后,會引起旋轉速度增加,造成流體內摩擦阻力以及流體與器壁間摩擦阻力增大,降低內旋渦的旋轉速度,進而使得壓降降低。

圖4 入口高度和寬度對壓降的影響Fig. 4 Effect of inlet height and width on pressure drop

圖5 入口高度和寬度對分離效率的影響Fig. 5 Effect of inlet height and width on separation efficiency

此外,曲線的趨勢均是非線性的,說明入口寬度和高度對旋風分離器性能的影響存在很強的交互作用,尤其是對壓降的影響更加顯著,這也與表1和2的統計結果相一致。

表1 響應曲面優化設計回歸方程方差分析(壓降)Tab.1 Analysis of variance of regression equation for optimal design of response surface (pressure drop)

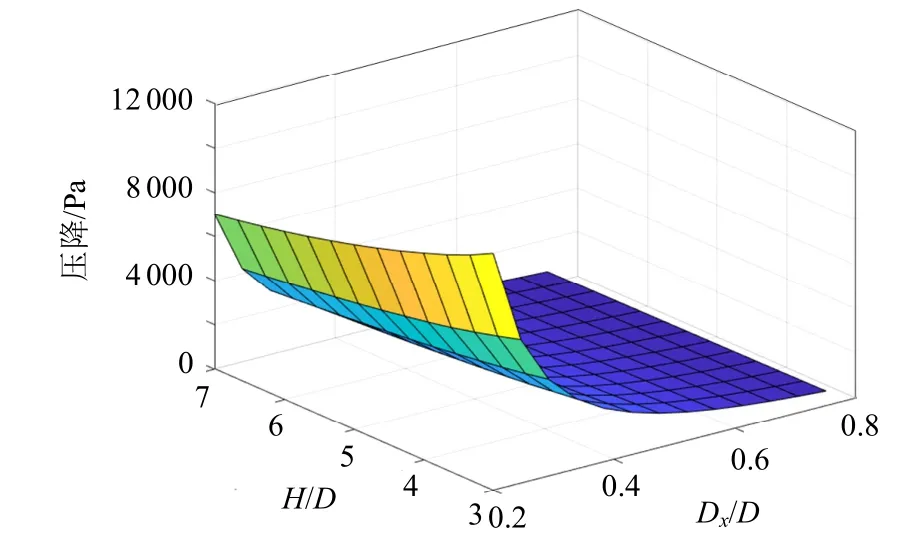

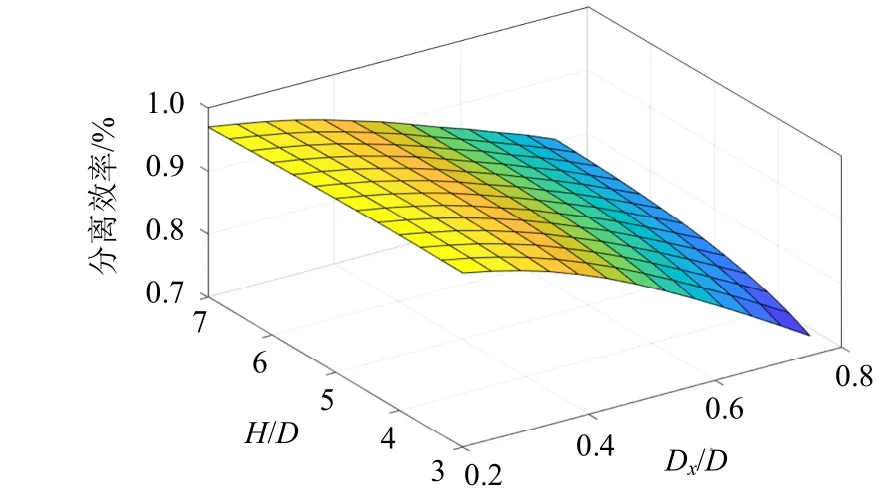

3.3.2 排氣管直徑和旋風分離器長度

圖6和圖7分別為排氣管直徑和旋風分離器長度對壓降和分離效率的影響。可以看出,排氣管直徑對壓降和分離效率影響較大。隨著排氣管直徑減小,壓降和分離效率增大。這是由于排氣管直徑減小會引起排氣管入口處徑縮效應程度增大,致使湍流強度增加,壓降增大。此外,隨著排氣管直徑的減小,一方面,切向速度增大,最大切向速度點的徑向位置向中心移動,外旋流區變大;另一方面,分離空間的下降流量增加,可使含塵空氣在旋風分離器內的停留時間增長,這些均有利于做高速旋轉運動顆粒的分離。

圖6 排氣管直徑和旋風分離器長度對壓降的影響Fig. 6 Effect of vortex finder diameter and total cyclone height on pressure drop

圖7 排氣管直徑和旋風分離器長度對分離效率的影響Fig. 7 Effect of vortex finder diameter and total cyclone height on separation efficiency

在較小的排氣管直徑下,旋風分離器長度增大,壓降略有降低,但對分離效率影響不大。這是由于長度增加后,器壁的面積會隨之增加,器壁對氣固流動所產生的摩擦力會增大。摩擦力的增大會降低內旋渦的旋轉速度,進而造成壓降降低。然而,在較大的排氣管直徑下,旋風分離器長度增大,壓降變化不大,分離效率有所增加。

此外,曲線的趨勢均為非線性,說明排氣管直徑與旋風分離器長度對旋風分離器性能的影響存在很強的交互作用,這也與表1和2的統計結果相一致。

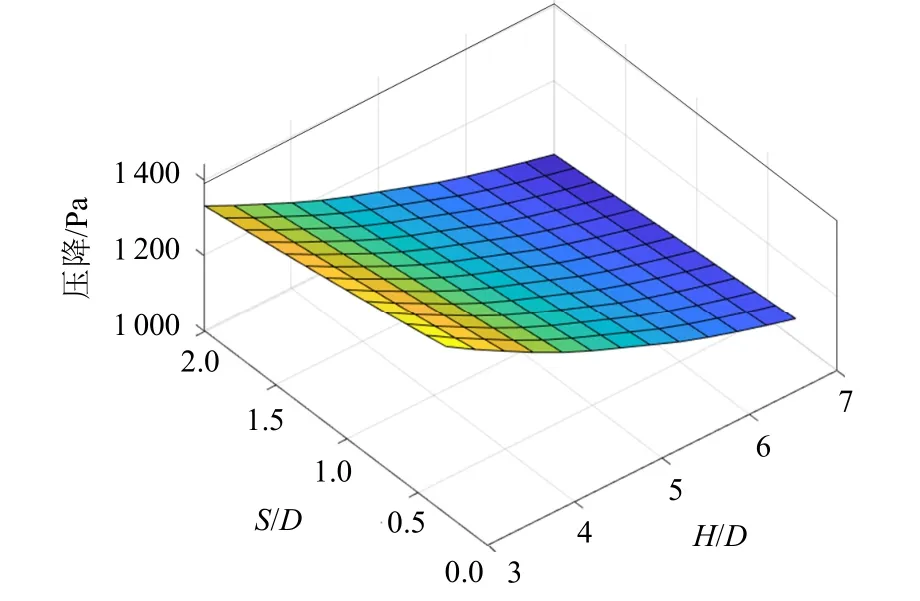

3.3.3 旋風分離器長度和排氣管插入深度

圖8和圖9分別為旋風分離器長度和排氣管插入深度對壓降和分離效率的影響。可以看出,排氣管插入深度對壓降影響不大,但排氣管插入深度增加,會導致分離效率明顯下降。Hoffmann等[11]也指出,較好的設計原則是將排氣管插入深度延伸至入口底板的位置,可同時兼顧制造和維修費用,以及應力、壓力損失、短路等問題。

圖8 旋風分離器長度和排氣管插入深度對壓降的影響Fig. 8 Effect of total cyclone height and vortex finder length on pressure drop

圖9 旋風分離器長度和排氣管插入深度對分離效率的影響Fig. 9 Effect of total cyclone height and vortex finder length on separation efficiency

此外,圖8曲線近似呈線性,圖9曲線為非線性,說明旋風分離器長度與排氣管插入深度對旋風分離器性能的影響存在較強的交互作用,這也與表1和2的統計結果相一致。

3.4 最佳操作狀態

根據上述5個結構參數對壓降和分離效率影響的顯著性,設置壓降與分離效率的比重相同,獲得最低壓降和最優分離效率對應的結構參數,即在a/D取值為0.40,b/D取值為0.26,Dx/D取值為0.34,H/D取值為6.28,S/D取值為0.66時,壓降為2.32 kPa,分離效率為99.27%。

4 結論

采用CFD-DPM方法,結合響應曲面模型研究了旋風分離器結構參數及其交互作用對其性能的影響,為提高旋風分離器的分離效率、改進結構和優化尺寸提供理論參考,結論如下:

1)排氣管直徑對壓降和分離效率影響最大,其次是入口高度、入口寬度、旋風分離器長度、排氣管插入深度。

2)入口寬度與入口高度,入口尺寸與排氣管直徑對壓降的影響存在很強的交互作用;排氣管直徑與入口高度、排氣管插入深度及旋風分離器長度,以及排氣管插入深度與旋風分離器長度對分離效率的影響存在很強的交互作用。

3)當a/D、b/D、Dx/D、H/D、S/D取值分別為0.40、0.26、0.34、6.28、0.66時,獲得該旋風分離器的最小壓降(2.32 kPa)和最大分離效率(99.27%)。