球頭銑刀微切削Ti6Al4V合金仿真與試驗研究*

張鑫祺,董志國,劉沛林,朱徐輝

(1.太原理工大學機械與運載工程學院,太原 030024;2.精密加工山西省重點實驗室,太原 030024)

0 引言

鈦合金由于比強度高、耐腐蝕性好及耐高溫等優良的性能,在航空發動機的曲面零件制造中應用十分廣泛。高效、精密且高性能的鈦合金加工技術成為了航空航天制造業的關鍵,而曲面常常作為零件關鍵的部分,對其尺寸精度和表面粗糙度有很高的要求[1-2]。而球頭銑刀在加工復雜曲面時具有突出優勢,可以抑制毛刺的產生從而達到很高的加工精度以及很小的表面粗糙度[3]。由于鈦合金彈性模量低,已加工表面容易產生回彈,特別是曲面薄壁零件的加工回彈更為嚴重,易引起后刀面與已加工表面產生強烈摩擦,從而影響零件精度[4]。另一方面,鈦合金導熱系數小,球頭微銑刀加工時切削深度和進給量都很小,單位切削面積上的切削力較大,會直接影響切削熱的產生、刀具磨損、刀具耐用度和工件加工表面質量等[5]。

程鳳軍等[6]通過對直徑10 mm的WC硬質合金平銑刀銑削Ti1023工件模擬仿真,研究了銑削速度、進給量、銑削深度對結果的影響,通過比較發現銑削速度對溫度的影響最大,工件和銑刀上的溫度隨著銑削速度、進給量和銑削深度而增加,但增加的程度及其機理有所差別。Gelin J C等[7]使用兩齒6 mm直徑立銑刀對切削力進行研究,將仿真結果與試驗對比發現由于切削變形和犁耕效應的影響使得有限元仿真結果存在較大的誤差。杜隨更等[8]通過改變不同銑削參數研究對鈦合金表面質量的影響,研究發現銑削表面質量隨著主軸轉速的增加越來越好,而軸向切深對工件表層微觀組織的影響微乎其微。李亞平等[9]采用正交試驗設計方法分析了切削參數對球頭銑刀銑削鈦合金切削力的影響,研究表明,對銑削合力影響最大的因素為進給量,最不顯著的因素是主軸轉速。綜上所述,以上研究還是局限于對傳統刀具銑削參數的研究,并未對鈦合金球頭刀微銑削加工參數展開研究。而在微切削加工中,影響表面質量和切削力以及溫度的因素很多,其中每齒進給量的選取是最主要的因素之一。

本文利用Deform-3D軟件建立球頭刀微銑削三維有限元模型,通過考慮微觀切削效應的應變梯度理論來研究不同每齒進給量下加工TC4鈦合金的銑削力變化趨勢以及不同時間下工件溫度的變化規律,并通過搭建微銑削試驗平臺驗證模型的可行性,最后利用超景深顯微鏡觀察加工后工件表面的質量,進一步分析影響加工表面質量的因素。

1 球頭刀微銑削的有限元模型

1.1 幾何模型以及網格劃分

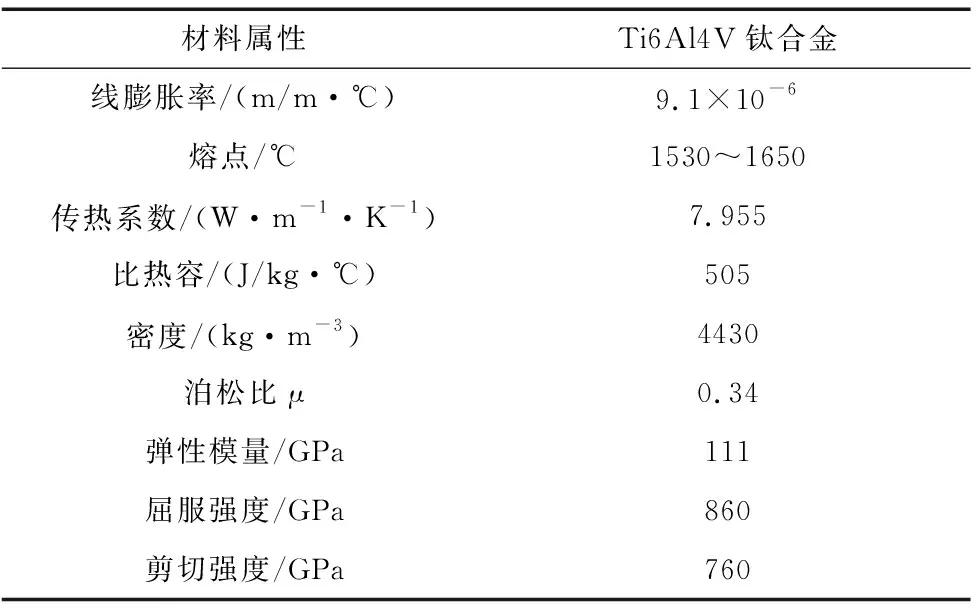

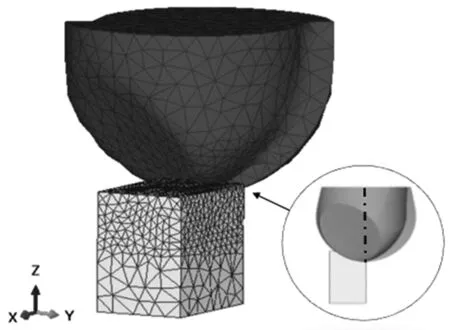

使用Deform-3D有限元仿真軟件,刀具為63°高速高硬鎢鋼球刀,如圖1所示。其幾何參數如表1所示,工件材料為Ti6Al4V,其物理性能及熱性能見表2。為提高仿真計算效率,刀具截取了軸向長度為1 mm的刀刃部分并設置為剛體,工件尺寸設為1 mm×0.5 mm×0.25 mm并對其底部約束,利用Solidworks三維建模軟件對其建模并導入Deform-3D軟件中。

刀具網格采用六面體單元格,根據文獻[9]最小網格劃分法將網格最小單元格尺寸設為0.05,網格數量5000。工件最小單元格尺寸設為0.02,網格數量20 000,裝配關系如圖2所示。

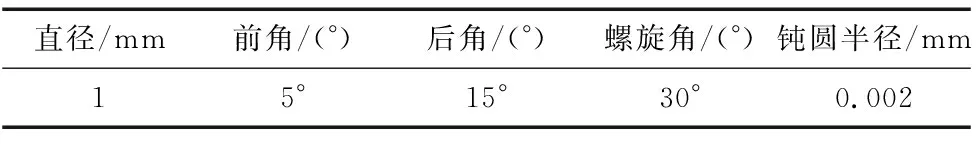

表1 球頭微銑刀幾何參數

圖1 刀刃及刀尖圖

表2 Ti6Al4V鈦合金材料參數

圖2 網格劃分的裝配模型

1.2 材料本構模型

材料在宏觀切削過程中會在高溫、大應變、和大應變率的情況下發生彈性和塑性應變,但是在微切削過程中除了具有傳統宏觀切削的特點以外,還存在尺寸效應、犁切效應和最小切削厚度效應的現象,本文采用加入應變梯度理論的Johnson-Cook修正模型[10]:

(1)

(2)

(3)

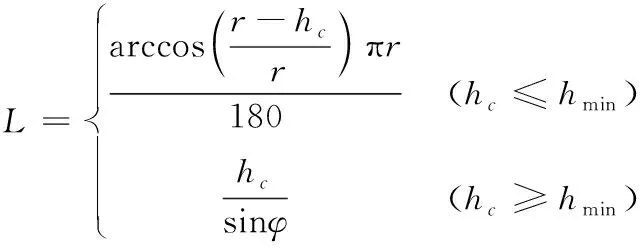

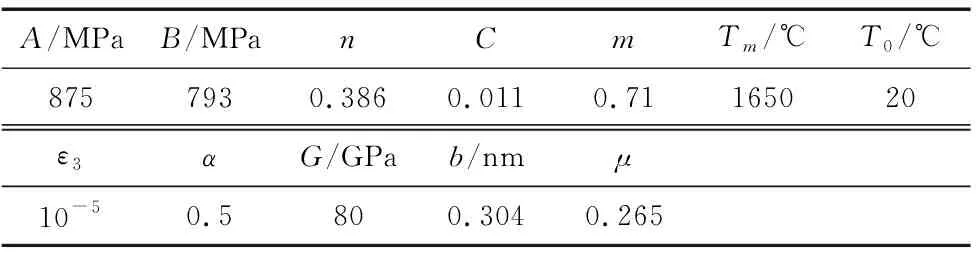

式中,L為主剪切變形區的長度;α為切削前角;G為剪切模量;b為Burgers矢量;μ為修正系數;r為刀具切削刃半徑;hc為未變形切削厚度;φ為剪切角;hmin為最小切削厚度;σJC為傳統宏觀切削前刀面處流動應力;ε3、T0分別表示參考應變速率和參考溫度,Tm為材料熔點;A、B、n為材料應變強化項系數;C為材料應變速率強化系數;m為材料熱軟化系數。TC4鈦合金的Johnson-Cook本構修正模型材料參數如表3所示。

表3 鈦合金 Johnson-Cook修正模型參數

1.3 刀-屑摩擦模型

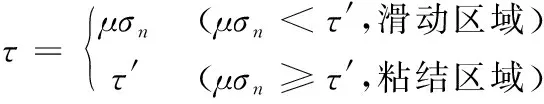

由于在金屬切削過程中,會產生高應力、高應變,刀具與金屬材料之間的摩擦作用不再是單純的滑動摩擦,在前刀面的摩擦區分為粘結區和滑動區,可以用下列公式表示:

(4)

其中,μ為摩擦系數;σn為接觸區域法向壓應力;τ′為剪切極限應力。

1.4 材料失效準則

切削過程的有限元模擬的關鍵點與切屑的形成和分離有關。在仿真分析過程中采用默認準則,當刀-屑接觸點應力大于0.1 MPa時切屑分離。在金屬塑性變形中常采用Cockroft & Latham塑性斷裂準則[11],表達式為:

(5)

式中,εt為斷裂總應變;σmax為最大拉應力;ε為等效應變;A為斷裂常數,根據文獻[12]設置A的值為240。

2 球頭刀微銑削鈦合金的切削力和溫度場仿真

2.1 切削參數

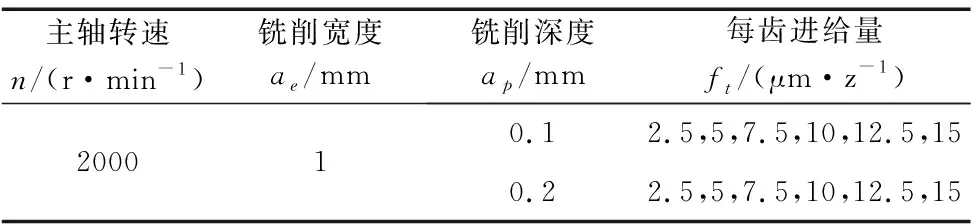

將主軸轉速n設為2000 r/min,以刀具每齒進給量ft為影響因素進行單因素試驗,銑削參數如表4所示。單次銑削長度設為4 mm,銑削方式為半槽銑。

表4 球頭銑刀微切削參數表

2.2 溫度場分析

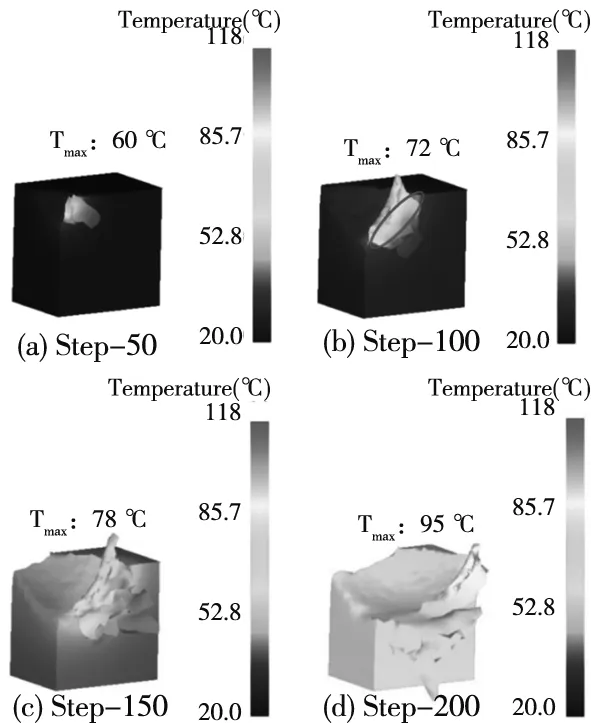

圖3為n=2000 r/min,ap=0.1 μm,ft=12.5 μm/z下鈦合金切削過程中切削層溫度場變化云圖,可以看出,工件溫度最高點集中在參與切削的刀尖附近(圖3b所圈位置),該區域是產生塑性變形和刀-屑摩擦最嚴重的地方,刀具剛接觸工件時,由于刀具與工件接觸面積較小,切屑層的溫度在60 ℃附近(圖3a)。隨著每齒進給量的增大,接觸面積也在增大,由于切削溫度逐漸的累積,形成一定程度的卷曲,此時切屑層溫度為95 ℃(圖3d),未參與切削區的溫度也達到了70 ℃,并且在加工表面由于高溫的影響,使得切屑堆積。

圖3 溫度場分布圖

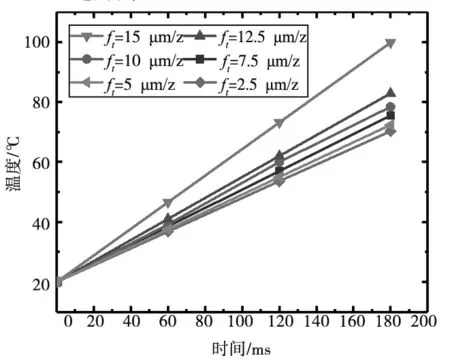

圖4為在有限元分析中不同每齒進給量下工件溫度隨時間變化圖,當t=0.06 s時,每齒進給量從2.5 μm/z~15 μm/z對應的溫度分別為36.8 ℃、37.5 ℃、38.5 ℃、39.2 ℃、41 ℃、46.6 ℃;當t=0.18 s時,對應的溫度分別為70.3 ℃、72.4 ℃、75.5 ℃、78.4 ℃、82.9 ℃、99.8 ℃。可見切削溫度隨著每齒進給量的增大而增加,并且隨著時間變化其差值越來越明顯。這是因為刀刃與工件擠壓生成切屑時,切屑底部與前刀面發生強烈的摩擦,會產生很大的熱量,速度越快摩擦產生熱的時間越短,由于鈦合金導熱小,在短時間內不能向外處擴散,導致溫度迅速升高。

圖4 溫度場變化圖

2.3 切削力分析

為研究每齒進給量對切削力的影響,根據穩態銑削狀態的X、Y、Z三個方向銑削力峰值的平均值,計算出銑削合力F:

(6)

其中,Fx為進給方向的切削力;Fy為主運動方向的切削力;Fz為軸向切削力。

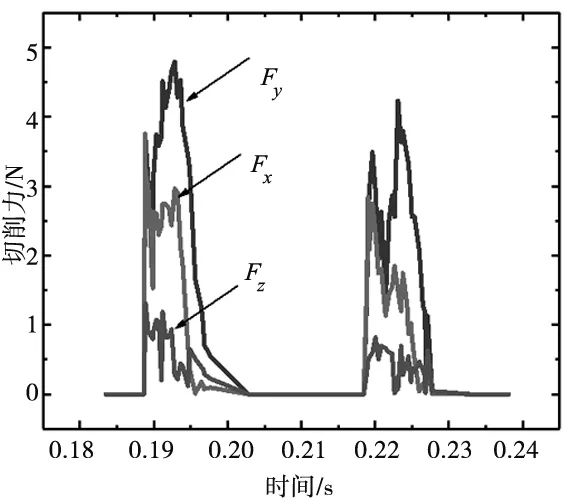

如圖5所示部分切削力隨時間的變化曲線,仿真時間0.24 s對應銑刀轉動360°,三向切削力皆為鋸齒形變化。圖中反映出Fx是最小的,這是由于軸上的力主要來源于被加工表面產生彈性恢復后對刀具后刀面的作用力以及刀具負前角使工件對刀具有軸向的反作用力,而且在切削過程中主要靠主運動和進給運動方向上的力完成的,使得Fx比Fy、Fz小的多。刀具從0°~180°的過程中,切削層厚度和刀具與切屑的接觸面積經歷了從小變大的過程,在銑刀轉到90°位置時,切削厚度及刀-屑接觸面積最大,此時的切削力也達到了最大值。對于切削力峰值之間的區域出現一些差異,主要是由于動態刀具運動的影響造成的。

圖5 各向切削力與切削時間的關系

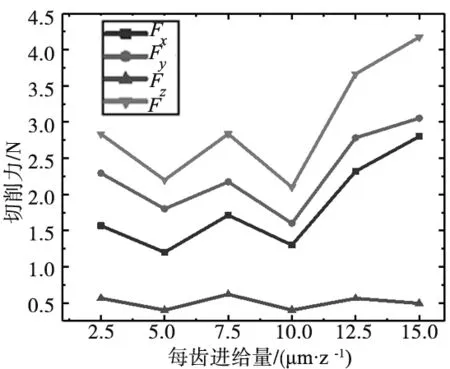

圖6所示在n=2000 r/min,ap= 0.1 mm時,仿真得到在不同每齒進給量下穩態階段各向切削力峰值變化規律。由圖可知,切削合力主要來源于主運動方向的力和進給方向的力,相對于這兩個力,由于只受已加工表面的擠壓作用,軸向力很小,在0~1 N的范圍內波動。而對于Fx和Fy而言,隨著每齒進給量的增大切削力先趨于平緩波動,當ft=10 μm/z,隨著的刀具的磨損,刀-屑間的摩擦加劇,導致切削力增大。

圖6 不同每齒進給量下仿真銑削力

3 球頭刀微銑削鈦合金試驗

3.1 試驗方案

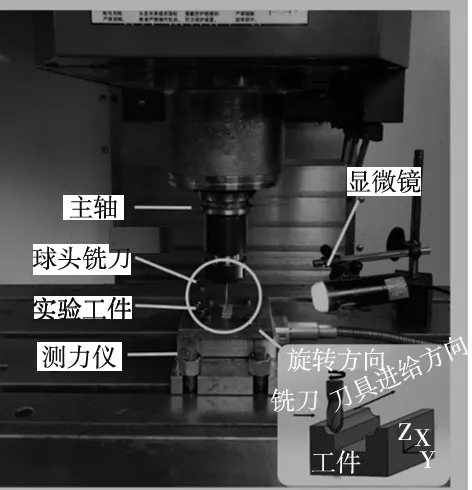

試驗方案如圖7所示,采用側銑的方式在HAAS VF-2三軸立式加工中心進行試驗,進給方式為順銑直線進給,首先使用直徑2 mm的硬質合金平銑刀在規格16 mm×8 mm×3 mm的工件上銑出凹槽,然后在槽壁0.5 mm處進行直線銑削,試驗通過測力儀采集三個方向的銑削力,最后通過超景深顯微鏡觀察工件加工后表面形貌。

圖7 微銑削試驗系統

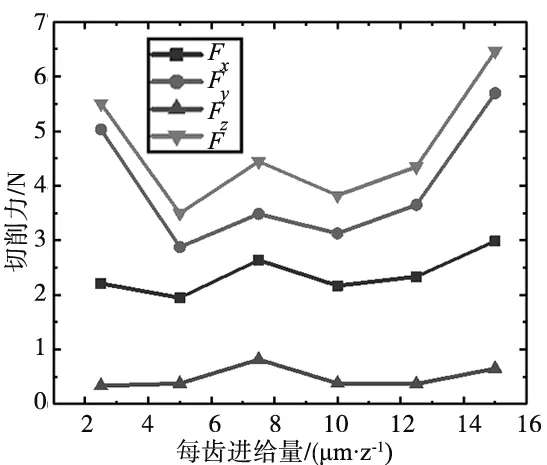

3.2 切削力

圖8表示在與仿真相同加工參數下測量得到的不同每齒進給量下穩態階段各向切削力峰值變化規律。從切削力變化趨勢來看,仿真得出的切削力與試驗測得的銑削力變化趨勢基本一致,驗證了有限元仿真分析試驗結果的合理性和正確性。由于在試驗中切削振動、刀具磨等其他復雜因素造成對切削力測量存在一定誤差。

圖8 不同每齒進給量下試驗銑削力

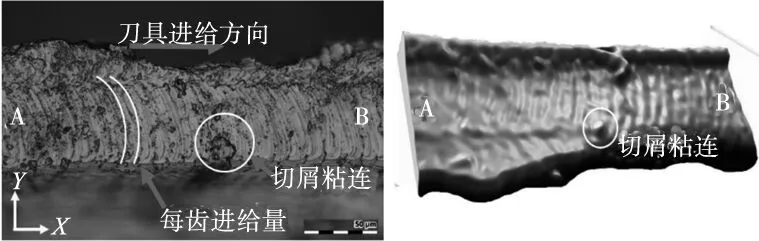

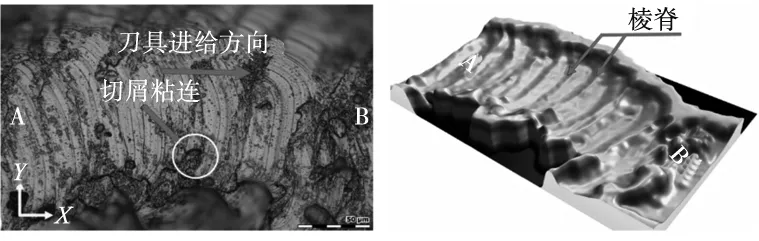

3.3 表面形貌

如圖9所示為不同每齒進給量銑削鈦合金刀具路徑底面形貌圖。加工表面上可以清楚觀察到呈周期性變化的切削刃加工紋理,每相鄰兩條突起棱脊之間的間隔是相等的,在進給運動方向上的位移量為所設定的各每齒進給量(圖9a)。在繪制的三維形貌圖中可以明顯的觀察到在加工表面均有不同程度的花斑狀“突起”現象(切屑粘連部分),這是由于球頭刀切削時,刀尖處熱量大且鈦合金導熱性差熱量不易傳出,使切屑堆積粘附在刀具和已加工工件表面上,導致工件表面質量變差;隨著每齒進給量的增大,進給方向上棱脊“突起”現象逐漸顯著(圖9b),其原因主要是隨著加工次數以及時間的變化,刀具磨損量增大,后刀面與已加工表面摩擦增大,在擠壓、變形、熱力耦合的作用下導致材料發生塑性變形。當每齒進給量達到10 μm/z時,工件表面粘連現象嚴重,且“突起”的棱脊不再是均勻的線條,而是變成很多不規則的小突起(圖9c)。這與文獻[8]觀察到的結果一致。

(a) n=2000 r/min,ap=0.1 mm,ft=2.5 μm/z

(b) n=2000 r/min,ap=0.1 mm,ft=12.5 μm/z

(c) n=2000 r/min,ap=0.1 mm,ft=15.0 μm/z圖9 不同每齒進給量下工件表面形貌

4 結論

通過建立仿真預測模型以及銑削試驗可以得出以下結論:

(1)在一定的切削轉速和切削深度的條件下,每齒進給量在臨界條件下(ft=10 μm/z),切削力處于相對穩定的狀態;當超過這個臨界值時,切削力的變化有明顯增大的趨勢。

(2)每齒進給量越大,刀具和切屑接觸區溫度越不容易擴散,從而切屑層溫度變高,導致表面粘連現象嚴重。

另外,隨著每齒進給量的增大,刀具切削刃在工件表面產生的棱脊狀的加工紋理在高溫效應下逐漸消失變成小突起,部分表面質量在一定程度上有變光整的趨勢。