成形車刀在數控車床加工中的應用*

□ 樂崇年 □ 陳元峰

1.寧波市北侖職業高級中學 浙江寧波 315803 2.寧波第二技師學院 浙江寧波 315012

1 應用背景

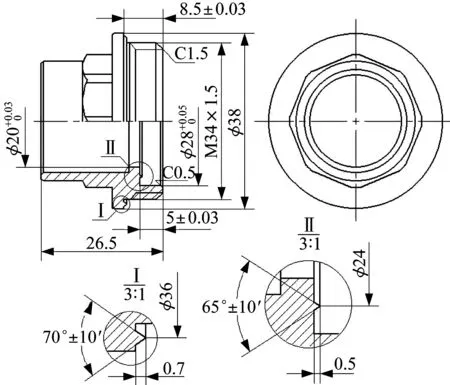

閥蓋零件簡圖如圖1所示。零件材質為ZQSn6-6-3錫青銅[1]。在實際生產中,為節省材料及保證加工效率和質量,該閥蓋零件采用鑄造方式完成毛坯制作,并采用數控車床車削完成加工。

▲圖1 閥蓋零件簡圖

由圖1可見,該閥蓋零件的加工難點主要集中在零件右端,包括:①φ38 mm外圓右側環形端面處的三角形凸起輪廓,凸起高度為0.7 mm,尖角角度為70°±10′,尖角處回轉直徑為36 mm;②φ28+0.05 mm內孔左側環形端面處的三角形凸起輪廓,凸起高度為0.5 mm,尖角角度為65°±10′,尖角處回轉直徑為24 mm。閥蓋使用中,上述兩處三角形凸起輪廓與閥體的對應面相互接觸,形成機械密封,以防止泄漏。

閥蓋零件右端還包括外圓、內孔、端面、內外倒角等加工要素,且部分輪廓尺寸較小,若采用單刃車刀分段加工的方法,會給車刀準備及數控車床加工程序編制等帶來較大困難,且加工質量和效率也難以保證。

在形狀復雜的小型零件批量生產中,自動車床、半自動車床和數控車床被廣泛應用。為了充分發揮車床的效能,使用成形車刀是關鍵[2]。筆者介紹成形車刀在數控車床加工中的應用。

2 成形車刀設計與制作

2.1 刀頭

成形車刀是車削回轉體復合成形表面的專用刀具,其刃形應根據工件的軸剖面廓形進行設計。成形車刀的刃形以后面法剖面內的形狀來表示。由于成形車刀一般有前角、后角,因此法剖面廓形與零件的軸剖面廓形不相同。設計成形車刀時,需要根據零件軸向廓形和所選定的前角、后角值求得刀具上相應的法向廓形[3]。

本例中,由于閥蓋零件的材質為易切削材料,根據經驗可以采用前角為0°,后角一定角度的成形車刀進行加工。當成形車刀前角為0°,后角大于0°時,成形車刀前刀面的廓形和零件廓形完全相符,后刀面的法面廓形不同于零件廓形[4]。由于零件右端的兩處三角形凸起輪廓均位于環形端面處,因此宜采用自右向左的軸向進刀方式成形。此外,成形車刀設計中應避免因刃形過于復雜而導致加工困難、成本高。刀刃工作長度過長時,可能受機床功率、排屑困難等影響而引起振動現象[5]。

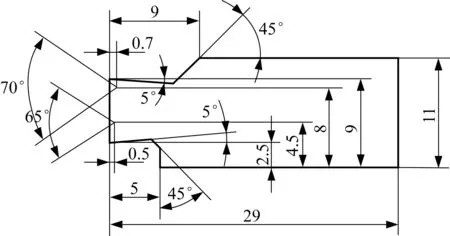

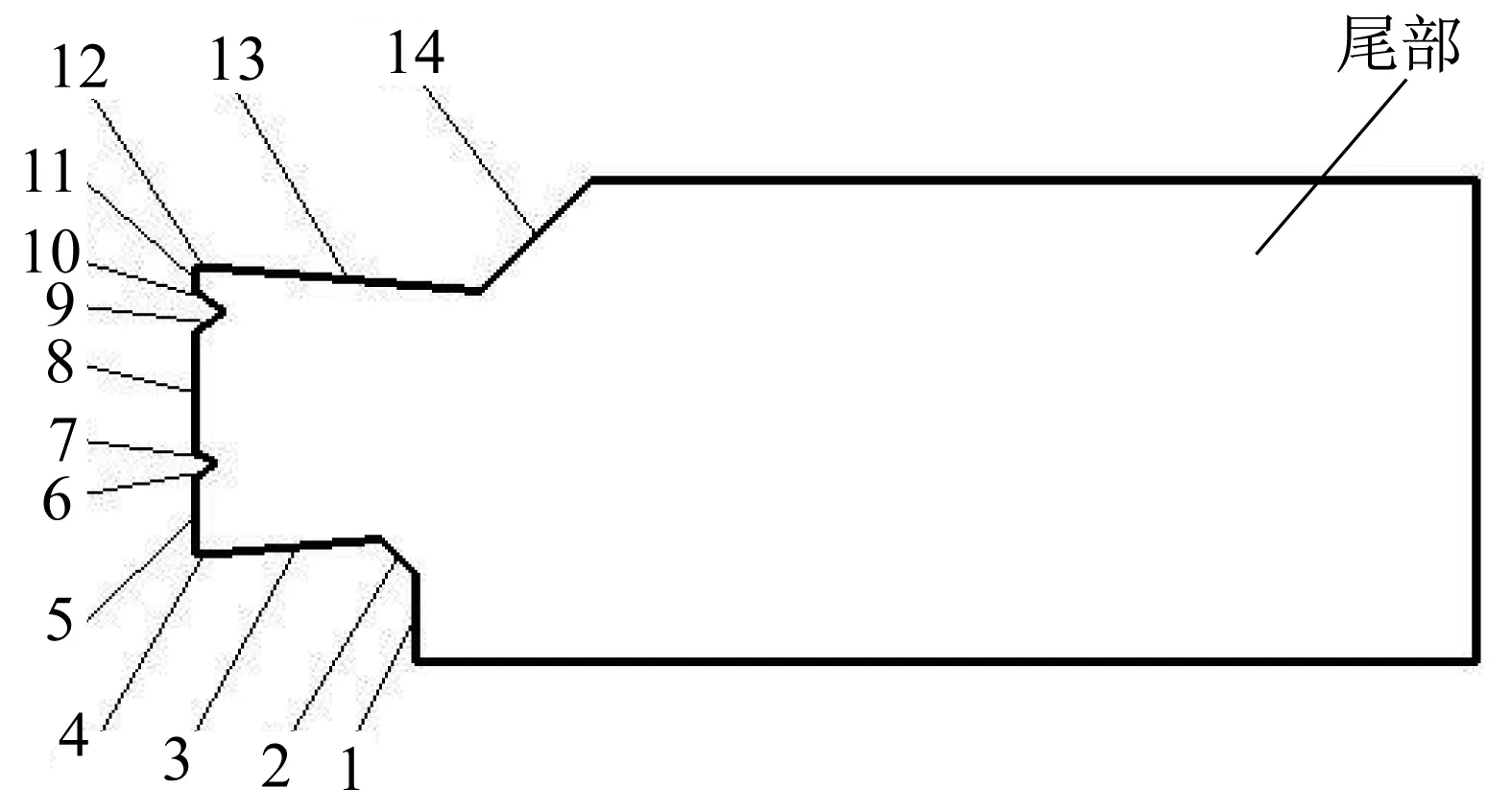

基于以上考慮,確定采用閥蓋零件內、外輪廓分別加工的刃形設計思路,刀頭處的部分刀刃用于加工閥蓋零件右端的內輪廓,其余部分刀刃用于加工閥蓋零件的外輪廓。設計完成的刀頭刃形尺寸如圖2所示。刀頭刃形加工部位如圖3所示,1~8號段用于加工零件內輪廓,8~14號段用于加工零件外輪廓,尾部用作刀柄夾持定位。

▲圖2 刀頭刃形尺寸

▲圖3 刀頭刃形加工部位

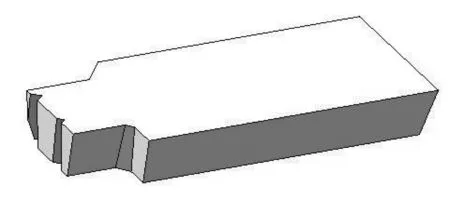

為保證成形車刀的使用性能和壽命,刀頭采用厚度為4 mm的YW牌號硬質合金制作,并按刀頭后面與加工表面間不產生干涉的原則,合理確定各刃形處的后角。刀頭三維模型如圖4所示。

成形車刀刀頭可以采用刀具磨床或線切割機床完成加工。采用線切割機床加工的成形車刀精度高,成本低,效率高,相比用刀具磨床加工的成形車刀,具有省工序、省時、節約費用、合格率高的特點,因此具有推廣價值[6]。用慢走絲線切割加工硬質合金成形車刀,不僅生產效率高,而且加工出的硬質合金成形車刀質量好,使用壽命長,可穩定、可靠地在生產實踐中應用[7]。為保證質量,應采用防電解電源及小脈沖寬度加工策略,并縮短脈沖電流的持續作用時間,控制表面變質層在1 μm以內,改善刀頭表面質量,減小內應力,避免裂紋產生。

▲圖4 刀頭三維模型

2.2 刀柄

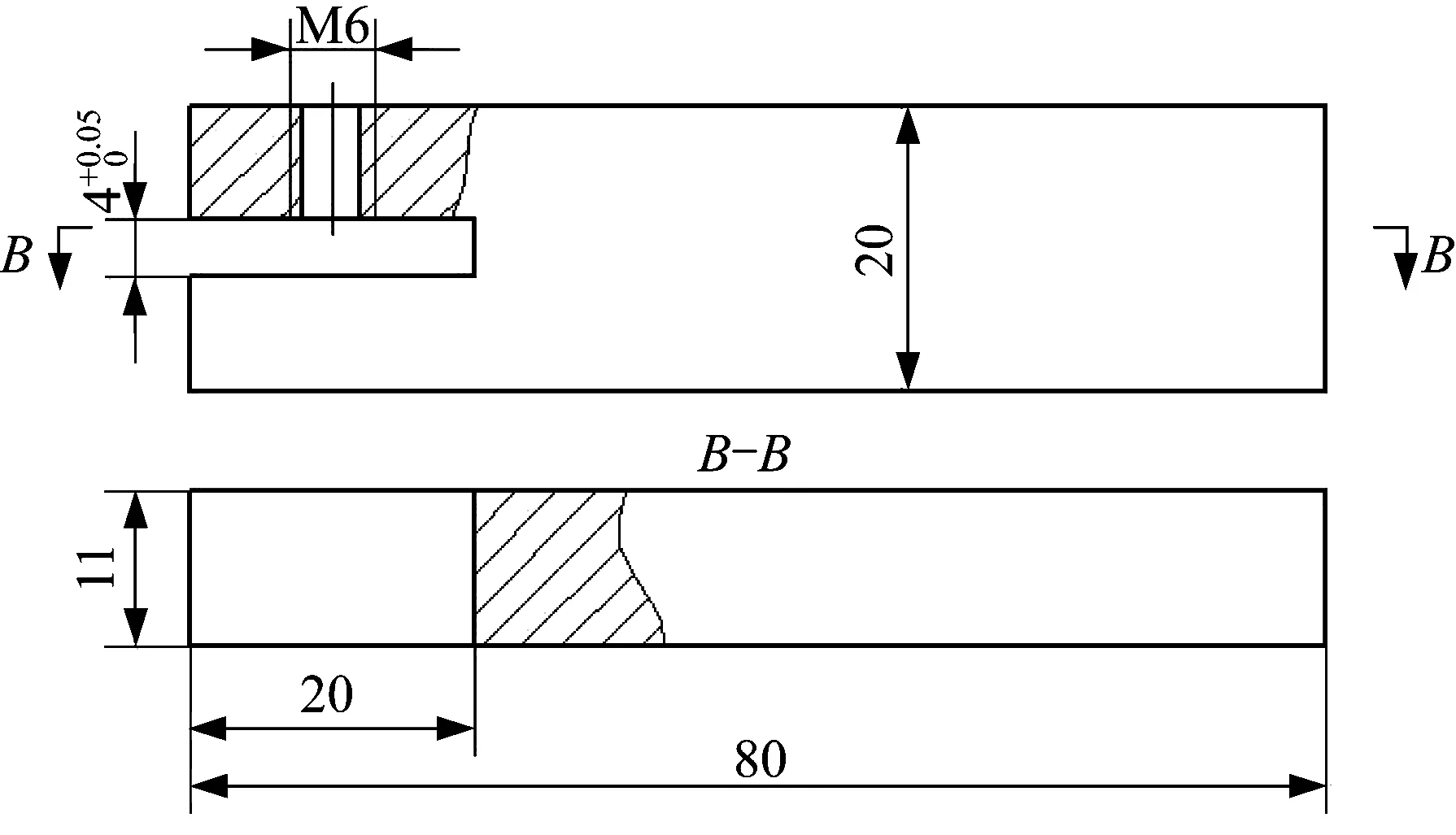

成形車刀刀柄用于裝夾刀頭,主要結構如圖5所示,材料為45號鋼。

▲圖5 刀柄結構

3 工藝實現

3.1 成形車刀安裝

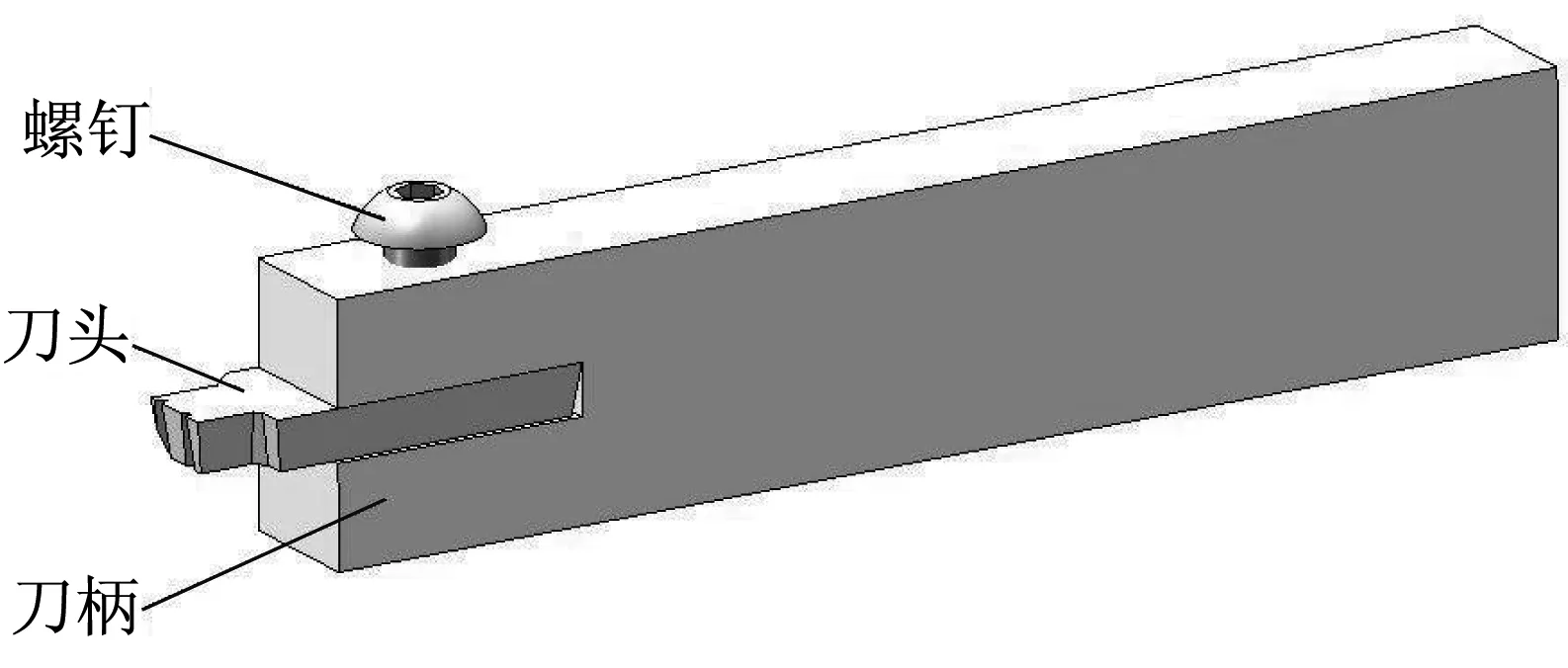

如圖6所示,對制作完成的刀頭與刀柄進行組裝,并采用緊定螺釘壓緊,然后將刀柄安裝至數控車床的刀架上。

▲圖6 成形車刀組裝

3.2 零件裝夾

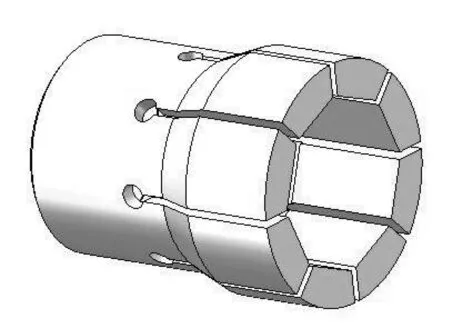

由于加工零件批量較大,一次加工數量達數萬個,因此采用圖7所示彈性夾頭進行氣動裝夾。

▲圖7 彈性夾頭

3.3 數控車床加工

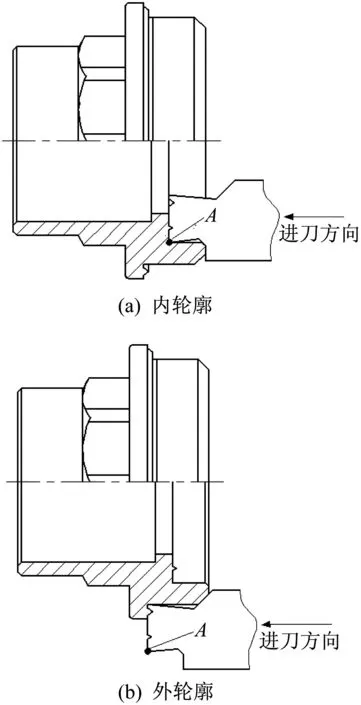

應用成形車刀,閥蓋零件成形加工如圖8所示。

▲圖8 閥蓋零件成形加工

由于采用了成形車刀加工,零件的輪廓形狀及尺寸精度主要由成形車刀的刀刃形狀保證,因此數控車床加工程序大為簡化。以刀頭處的外刀尖點A作為對刀點,加工程序如下:

O1234;

M3 S800;

G0 X28.015 Z3//內輪廓加工定位;

G1 Z-5 F100//內輪廓加工;

G0 Z3;

X47//外輪廓加工定位,與內外刀尖點距離有關;

G1 Z-8 F100//外輪廓加工;

G0 Z200;

M05;

M30;

4 結束語

應用成形車刀分步加工閥蓋零件內、外輪廓,解決了閥蓋零件右端的加工難點,并保證了加工質量和效率。采用成形車刀加工閥蓋零件成形面,加工精度主要取決于刀具的制作精度,并易于保證同一批零件表面形狀、尺寸的一致性和互換性。成形車刀具有質量穩定、生產率高等優勢,應用成形車刀,有助于簡化機床和夾具的結構,降低生產成本。