切削過程健康狀態監測與評估研究*

□ 邢諾貝 □ 劉福軍 □ 周 超 □ 胡德金 □ 許黎明

上海交通大學 機械與動力工程學院 上海 200240

1 研究背景

制造業是支撐我國經濟高速增長的重要產業之一,是提升我國綜合國力及科技競爭力的重要基礎,尤其是大型關鍵設備的生產制造技術,對國家整體裝備制造水平的提升有重要影響。近年來,隨著全球工業技術的快速發展,國內外制造業競爭激烈,對機械加工精度、效率、成本,以及設備可靠性等各方面提出了較高的要求,能否掌握先進制造技術已經成為我國制造企業發展的挑戰[1]。對生產線設備加工工藝過程進行狀態監測,能夠保證加工系統的正常運行,對提高機床加工效率與精度,保證加工穩定性,實現企業向智能化、柔性化發展有重要實際意義。

目前國內外學者的研究主要集中于機床系統的單個部件。李國發等[2]基于小波降噪與經驗模態分解-支持向量機算法,實現了主軸系統的狀態監測。宋偉杰等[3]提出一種基于希爾伯特-黃變換與等距特征映射的刀具磨損狀態監測方法。吳遠昊等[4]基于小波包分析與決策樹分類算法,實現了滾珠絲杠副的狀態監測。在機械制造企業的實際生產中,對加工工藝過程的狀態監測更多依靠對關鍵零部件進行定期檢測維護,由有經驗工程的人員通過加工噪聲、振動來判斷加工狀態是否良好,實際效率與精度都不高。對于嚴重影響工件表面質量的顫振現象,通常是事后對加工表面觀察和測量才能發現。筆者針對以上情況,提出一種切削過程健康狀態監測與評估方法,通過采集主軸當前工作狀態的振動信號,對加工過程狀態進行監控,有效提高了生產線設備的加工效率,節省了設備的維護時間與成本,實現企業制造向智能化、可視化發展。

2 研究方法

筆者提出基于S變換的奇異值熵特征提取方法,通過對大量主軸正常工作狀態數據進行特征提取,人工設定加工穩定的上下閾值。在實際加工過程中,通過判斷特征值是否處于加工穩定域來實現加工工藝過程健康狀態的智能監控,具體算法原理及步驟如下:

(1) 通過安裝在臥式銑床主軸上的加速度傳感器采集銑削過程中的振動信號X(t),t為時間;

(2) 對采集的原始振動信號進行分段,每段采樣點數為1 000,分段間距為100;

(3) 對采集的每段振動信號進行S變換,得到一個列對應時間,行對應頻率,元素對應幅值信息的時頻譜矩陣;

(4) 對S變換后得到的時頻譜矩陣進行奇異值分解,提取表征信號復雜性的奇異值熵特征,并繪制隨時間變化的特征曲線。

(5) 根據加工工藝的實際情況,設定特征曲線的上下閾值作為加工穩定域,實現加工工藝過程穩定性的可視化。

上述步驟中,S變換的算法公式為[5]:

(1)

奇異值分解能夠實現非線性濾波消噪,目前被廣泛用于振動信號處理領域[6-7]。一個m×n實數二維矩陣M為:

M=UDVT

(2)

式中:D為對角矩陣;di為奇異值,d1≥d2≥ … ≥dr≥0;U、V為正交矩陣;uab和vcd分別為左、右正交矩陣元素,均為常數,a,b∈(1,m),c,d∈(1,n),m,n為常數。

提取的奇異值熵特征T為[8]:

(3)

式中:pi為第i個奇異值在所有奇異值總和中的比重,1≤i≤r。

3 試驗

筆者設計了切削顫振試驗[9],切削力采集系統由奇石樂9272測力計、5697數據采集卡、奇石樂5070A電荷放大器及計算機組成。工件材料為400 mm×100 mm×100 mm鋁合金板,刀具選用四齒硬質合金球頭銑刀,采樣頻率為20 000 Hz,顫振加工中有穩定、過渡、顫振三個狀態,因此試驗中狀態設置為穩定、顫振兩種,具體參數見表1。在每組參數下,重復進行七次試驗。

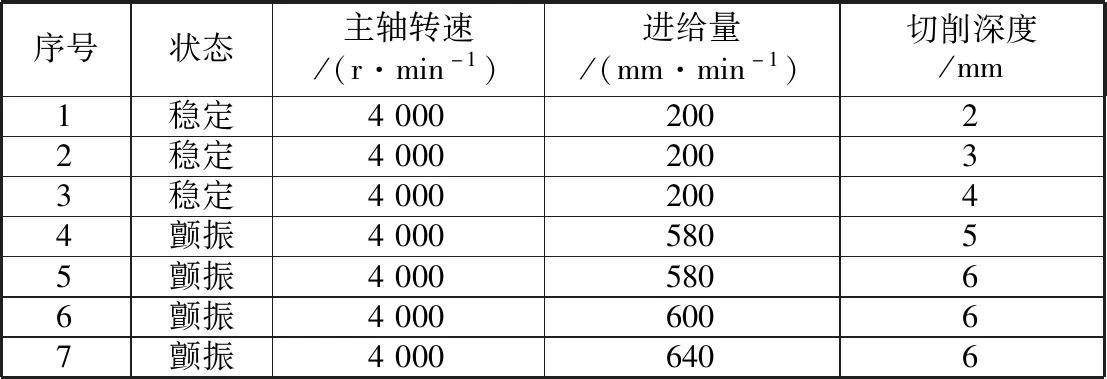

表1 切削顫振試驗參數

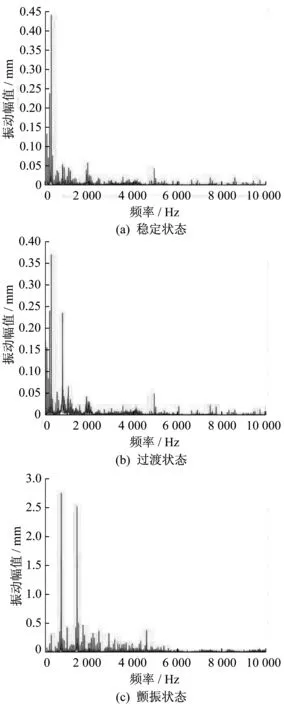

選取試驗集中一組信號,包含穩定切削、過渡、顫振三種狀態,分別對這組信號中的三種狀態進行快速傅里葉變換[10],得到二維頻譜圖,如圖1所示。

由圖1可見,穩定狀態頻譜整體上振動幅值較小,主要集中在低頻段,在200 Hz左右達到振動幅值峰值。在過渡狀態,振動幅值信號逐漸轉移,在800 Hz左右振動幅值有所增大。在完全顫振狀態,振動幅值急劇增大,此時振動幅值信號主要集中在800 Hz、1 500 Hz附近。當系統加工穩定性遭受破壞時,對振動信號進行頻域分析,在過渡狀態就能夠反映出振動信號的敏感變化,為后續提出進一步的特征提取算法奠定基礎。

4 加工過程健康狀態評估

基于上述分析,機床加工過程中穩定性出現異常時,加工振動信號在頻域具有轉移特性,振動信號的復雜性也產生變化。筆者綜合以上兩方面,提出基于S變換和奇異值熵的監測算法,對加工工藝過程健康狀態進行智能評估。

4.1 基于切削顫振數據驗證算法

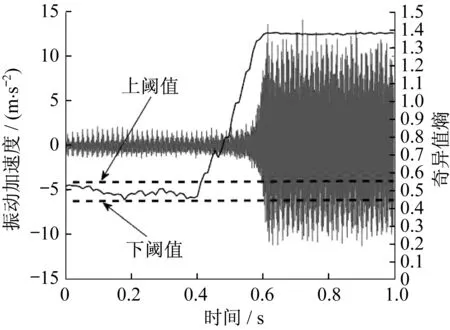

在切削顫振數據集中,選取多組平穩加工信號,通過特征提取算法得到多組隨加工實時變化的特征值,統計計算平均值約為0.5,并取平均值增減10%作為加工過程健康狀態的上下閾值,即上下閾值分別為0.55、0.45。隨機選取一組顫振加工的數據進行驗證,如圖2所示 。

由圖2可以看出,當加工信號的特征曲線始終位于所設定的上下閾值內時,加工過程可認定處于健康狀態。當加工的穩定性出現異常或遭到破壞時,特征曲線瞬間超出穩定域,并在時間上具有一定的預報特性,進而能夠實時、精準地對加工過程狀態進行監測跟蹤。

▲圖1 切削顫振試驗振動信號二維頻譜圖

4.2 基于實際切削數據驗證算法

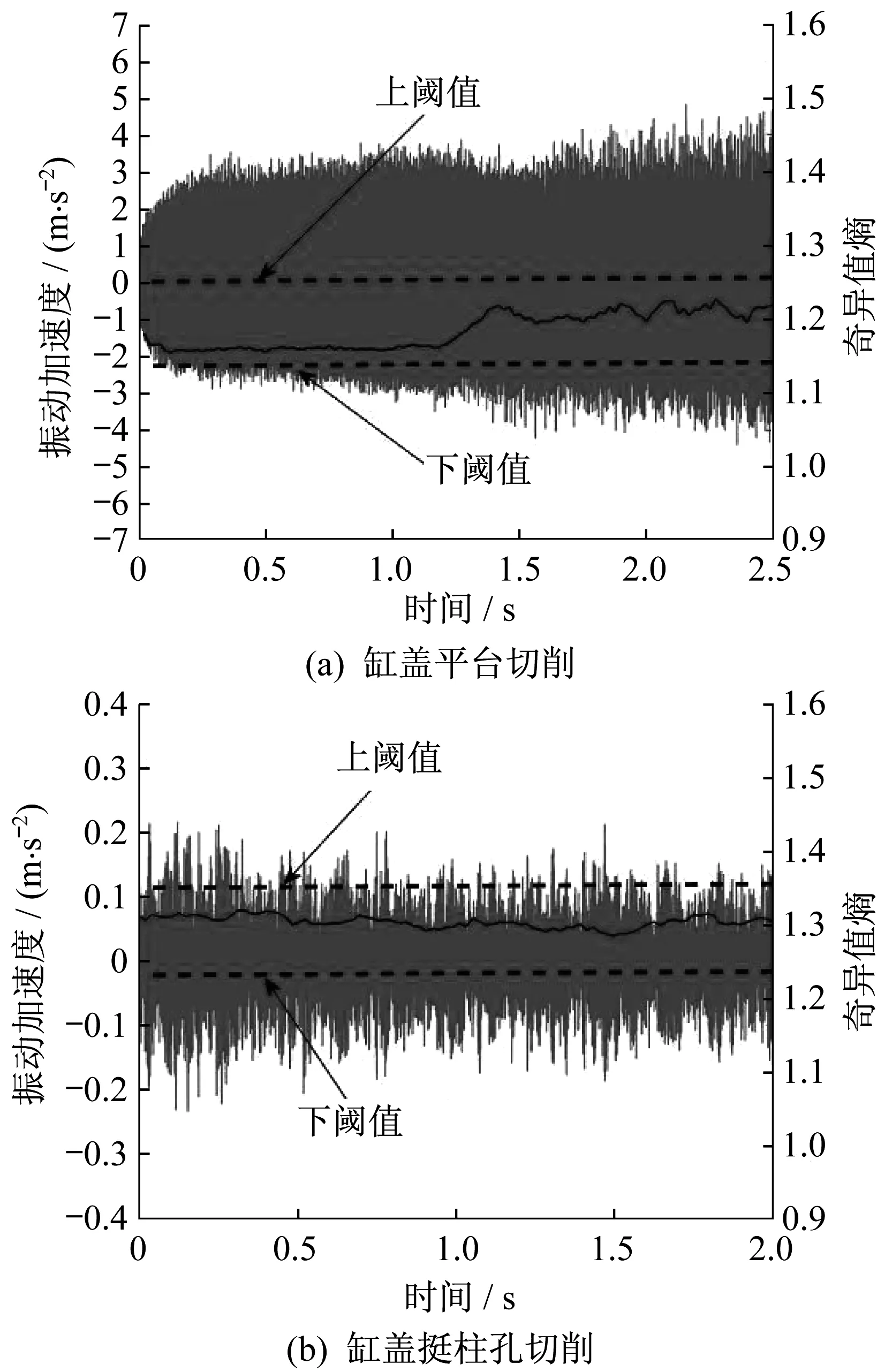

筆者從某公司發動機缸蓋生產線中采集兩種不同加工工藝的數據,分別為缸蓋平臺與挺柱孔切削加工。加工機床為PT50A臥式加工中心,機床主軸帶有加速度傳感器。試驗中采用DHDAS動態振動信號采集分析系統,采集機床主軸軸向的振動信號。

分別采集缸蓋平臺和挺柱孔切削加工的八組數據,統計得到前七組的特征平均值分別為1.2、1.395。考慮到企業實際加工工藝已經較為成熟,對于穩定性要求更高,因此分別取兩種工藝特征平均值增減5%作為加工過程健康狀態的上下閾值,即缸蓋平臺加工過程健康狀態的上下閾值為1.26、1.14,缸蓋挺柱孔加工過程健康狀態的上下閾值為1.46、1.33。選取剩余一組加工數據進行驗證,如圖3所示。

▲圖2 切削顫振數據算法驗證

▲圖3 實際切削數據算法驗證

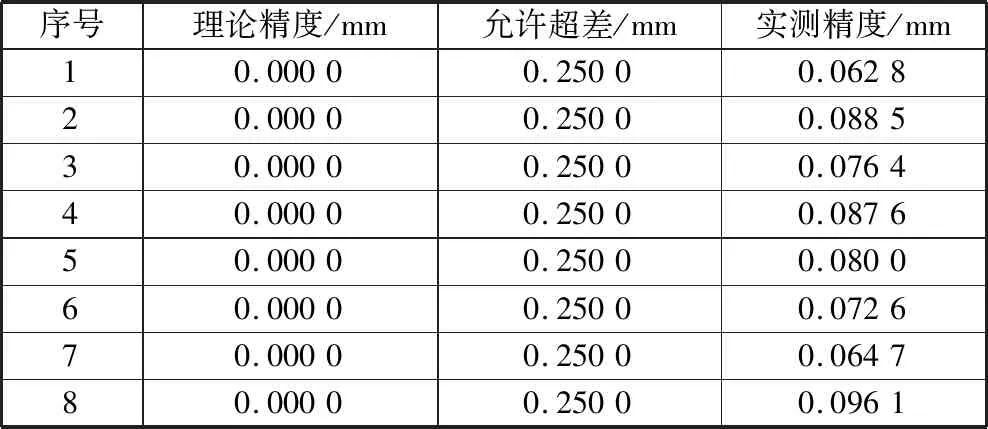

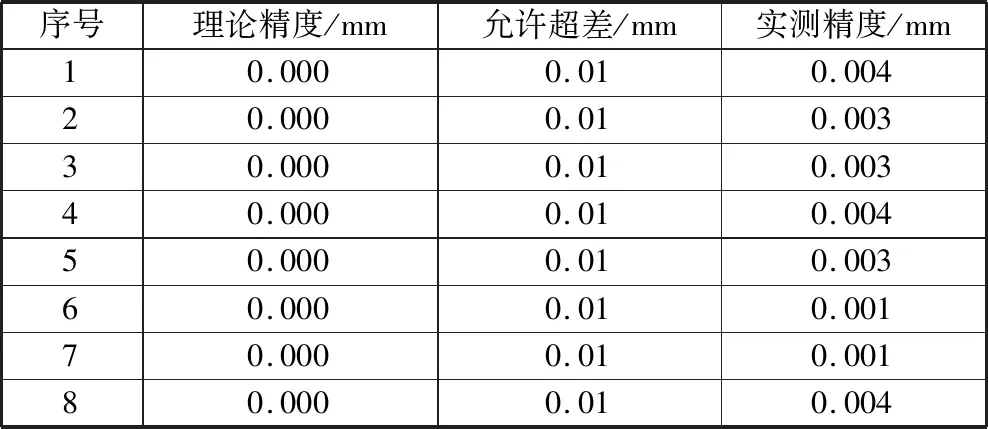

由圖3可以看出,根據特征提取算法設定的加工過程穩定域能夠很好地對加工健康狀態進行監測跟蹤。為了更好地說明算法的有效性,在完成兩種加工工藝后,采用三坐標測量儀對缸蓋平臺切削表面進行輪廓度測量,對缸蓋挺柱孔加工形狀進行圓柱度測量,測量結果見表2和表3。

表2 缸蓋平臺輪廓度

表3 缸蓋挺柱孔圓柱度

由表2、表3可以看出,缸蓋平臺的輪廓度和缸蓋挺柱孔的形狀精度誤差都小于允許誤差,這兩種加工工藝過程均處于健康狀態,進一步證明了筆者所提出的算法能夠有效監測和評估設備加工過程的健康狀態。

5 結束語

筆者基于S變換與奇異值分解,提出一種切削過程健康狀態監測與評估方法。這一方法通過實時采集加工信號,提取奇異值熵作為反映當前加工狀態的特征值。

研究結果表明,所提取的特征值能很好地反映加工過程的健康狀態,并且通用性好,算法簡單有效。結合所設定的穩定域,能夠實現對加工過程健康狀態的實時評估,推動了機械切削加工監測向智能化、可視化發展。