造紙企業能源管理中心建設探討與實踐

何東發

(永豐余造紙(揚州)有限公司,江蘇 揚州 225131)

1 建設背景

永豐余造紙(揚州)有限公司為了實現自身高質量發展,需要對設備和工藝進行工業智能化升級改造,以滿足自身造紙工藝和能源管理運作需求;同時實現公司能耗數據在線與政府平臺的穩定傳輸。

公司能源管理中心建設的創新點在于:能源在線監測的所有功能均能滿足規范要求[1],同時又符合公司多年來運作習慣需求,能夠實現新的智能化監測、智能化能耗分析與優化方案的解決。

2 建設目的和設計原則

公司主要消耗的能源有煤炭、電力和蒸汽(熱力)等,建設能源管理中心的目的是將各種能源消耗的實時數據,通過有線或無線搭建工業通訊網絡,整合原有的SCADA、PLC、DCS和ERP等工業系統,將各系統上數據傳輸至新建的能源系統數據服務器中進行處理。從而規避人為抄表誤差,降耗提效,減緩設備老化速度,利用系統發現數據價值,并通過優化、改造和管理等手段來實現區域內節能增效。

能源管理系統建設的設計原則要求如下:整體性、先進性、前瞻性、穩定性、可操作性、完整性、可查詢性、易維護性、數據安全性和成本控制等。

3 系統實現功能分析

3.1 系統功能總要求

1)實現在線監測功能:將實時數據傳輸至揚州市級能源在線監測平臺;

2)實時監測能源質量和效率,對能耗和運行參數異常能夠自動報警和追溯;

3)能夠實現各生產車間、生產線、重要工序、重點耗能設備和班組的能耗統計與對標分析,挖掘節能潛力;

4)能夠對重點耗能設備進行重點管理;

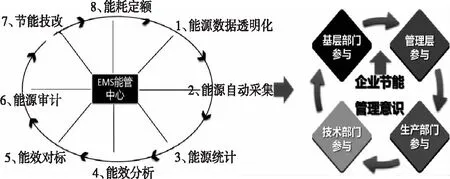

5)能夠實現能耗精確統計、自動抄表和填報報表。能源8大分類管理見圖1。

圖1 能源8大分類管理圖

3.2 系統遵循標準

系統設計時必須符合MESA規定的標準及公司內部各相關驗收規范的要求。

3.3 系統建設路線與設計

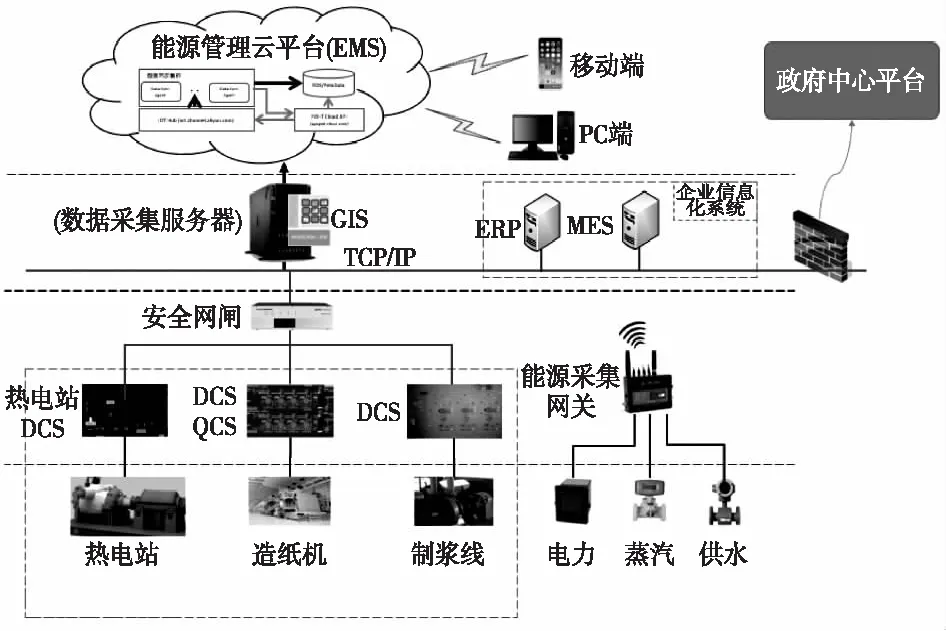

能源管理系統框架如圖2所示。

圖2 能源管理系統框架圖

4 項目實施過程中存在的問題

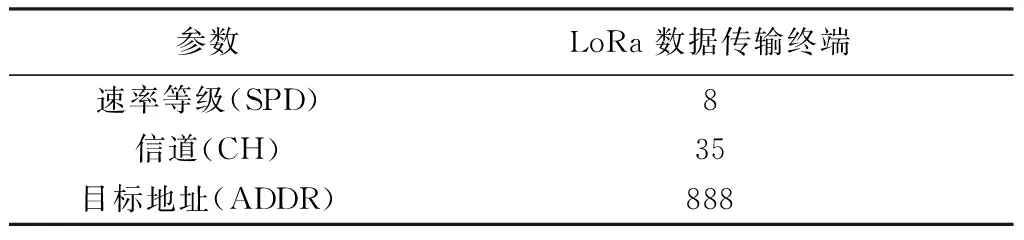

公司部分三級以下計量器具沒有安裝到位,導致在線監測系統不具備數據傳輸功能。因此,必需通過加裝能源計量器具,加裝Lora遠距離無線傳輸終端,才能直接將測試能源數據傳輸給原DCS系統或能源管理中心的采集服務器。數據傳輸終端參數設置見表1。

表1 數據傳輸終端參數設置

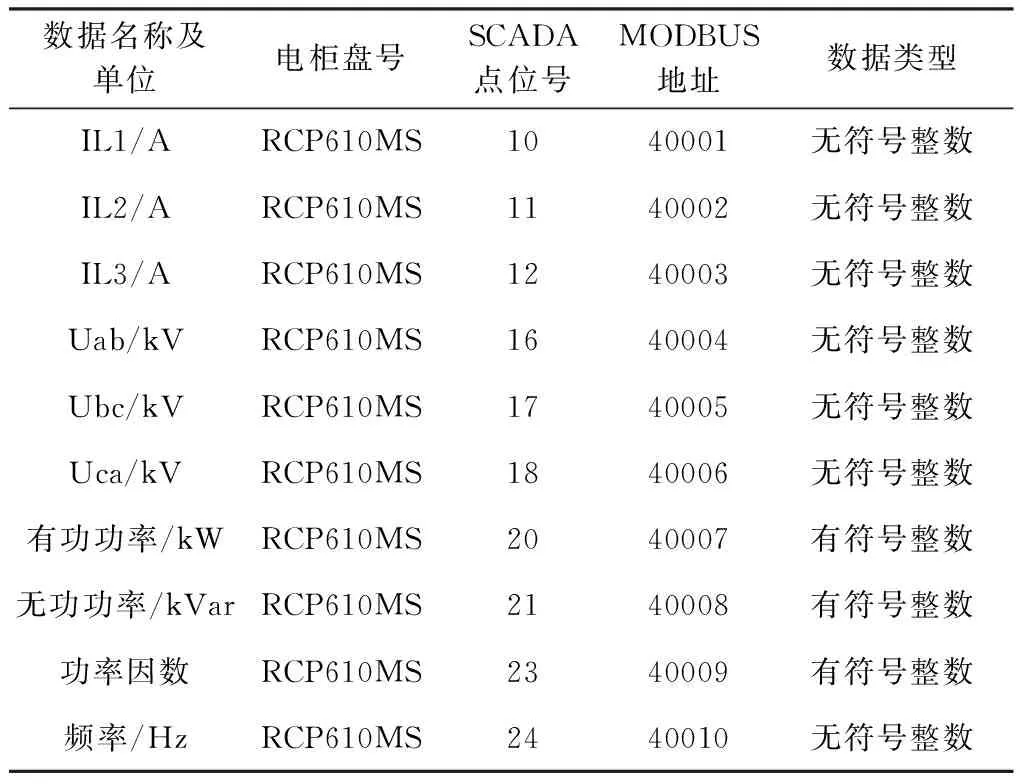

SCADA系統對接程序自身程序不能夠高頻次和多數據讀取,通過將原有使用的USB轉串口更換為熱電前置機自帶串口直接對接傳輸,系統才能夠恢復穩定傳輸。將原本采用數據變位上送,更改為定時上送,使通訊通道更加穩定。改善后能夠穩定對接傳輸,SCADA數據對接表見表2。

表2 SCADA數據對接表

公司IT人員通過數據比對發現:能源管理系統平臺每天08:05、16:05和0:05這3個時間點,由于少量紙卷在復卷機上還沒有稱重,而生管系統平臺紙卷重量輸出值顯示為0。原因是能源管理系統數據讀取時間太早,數據還沒有來得及處理。解決的方法是將能源管理系統平臺數據抓取時間分別推遲8 h,也就是改為每天16:05、0:05、08:05這3個時間點讀取。改善后能源管理系統產量數據與原ERP系統數據完全一致。

通過人工數據與系統數據比對,找出對接計量器具存在選型錯誤、接口錯誤、線路虛接、PT和CT二次儀表內部參數設定錯誤、程序內部計算公式錯誤、熱力的溫度壓力補償錯誤和產能邏輯關系錯誤等問題,經過一對一進行修正后恢復正常。

通過2個月的觀察及不斷修正和完善,能源管理中心能源數據按照規范和要求與揚州市能源在線監測平臺實現了穩定對接。

5 測試數據價值挖掘

空壓機的型式與廠商不同,其設定的最佳壓力值和控制的方式都會有所不同。造紙企業采用最多的還是是離心式和螺桿式空壓機。在傳統空壓系統中,空壓機由其內部的壓力傳感器監控,這些傳感器壓力參數設置后,便于多臺空壓機能隨著壓力的降低而一臺臺開啟,形成壓力階梯控制。為了確保最大壓縮空氣消耗量時的壓力能達到最低的壓力水平,習慣的做法是將空壓機維持在較高的壓力水平,以避免生產過程中出現因欠壓而跳機問題。但不必要的較高壓力會造成能源的浪費,其表現在以下兩個方面:一是空壓機需要在高壓的情況下運作,消耗的電量更多;二是當管網空氣壓力較高時,所有用氣設備就會使用更多的壓縮空氣。如:如果所需的壓力為0.6 MPa,而系統平均壓力需保持在0.65 MPa,那么多余的0.05 MPa 壓力就需要增加5%~10% 的能耗。

如何達到數據價值化,就需要跨界集成,協同創新:通過集成螺桿式空壓機的加載/卸載命令控制,通過變頻和離心式壓縮機內部壓力設定控制,經過集成優化控制后,壓縮機僅輸出實際所需的壓力和空氣量,系統壓力始終保持穩定。

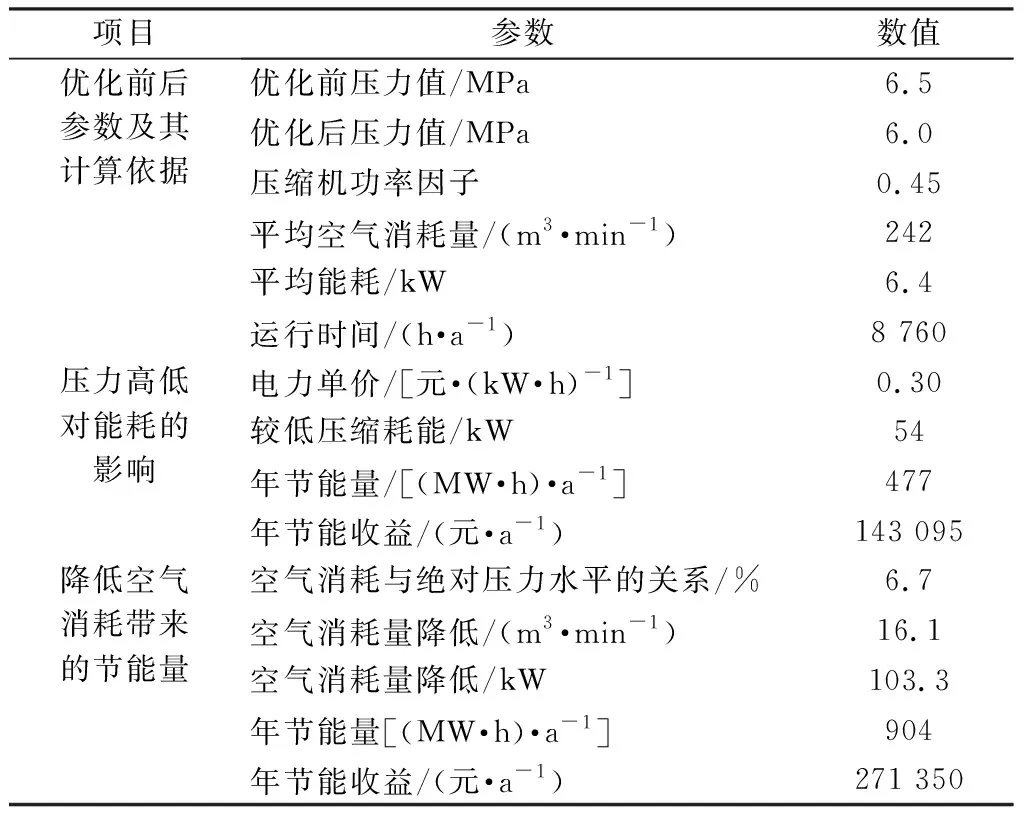

公司壓縮機的總功率為1 770 kW,輸出所需的空氣量為242 m3/min,通過系統優化后,系統壓力由0.65 MPa降為0.6 MPa穩定運行,其節能量計算見表3。

表3 節能量計算表

由此得出:舊的習慣、思維和信息閉鎖等一旦被打破,各系統運作才會流通順暢;創新工作來自于日常節能技術的整合;改善一點點,就可以獲得較大成效。從表3可知,降低壓縮空氣系統壓力0.05 MPa,壓縮機本體能耗可下降3% ,空氣管網消耗功率下降5.8%;按照公司自發電力成本電價0.30元/kW計算,年節能收益達27.14萬元。

6 項目實施效果

利用信息和通信技術,實現了將實時收集單位能耗數據和可視數據分析結果穩定傳輸至揚州市能源在線監測平臺。同時公司自身能根據系統平臺監控,及時發現設備異常狀況,及時優化設備不合理的參數,及時消缺與優化,降低能耗。另外還可以根據告警追溯,提升穩定電力系統的功率因數,降低電力消耗,促進造紙企業節能降耗工作順利開展,提升造紙業智能制造的水平,從而實現造紙企業綠色化發展。