一種適用于飛機壁板自動化制孔的法向修正技術

羅 群,李歡慶,張一帆,薛 宏,劉 鵬

(1.中航工業西安飛機工業集團股份有限公司,西安710089;2.浙江大學機械工程學院,杭州310027)

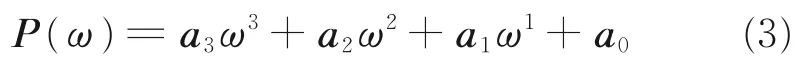

在飛機裝配領域,結構件的連接是整機裝配過程中較為關鍵的一個環節,一架大型飛機上往往分布有數百萬個連接件。根據相關數據,飛機結構由于疲勞失效產生的事故中,70%出現在連接處,其中絕大多數疲勞裂紋源產生在連接孔處[1]。新機型對壽命、可靠性的要求越來越高,傳統手工鉆孔、鉚接等工藝方法具有勞動強度高、勞動條件差等特點,已經不能滿足現代飛機的裝配需求,而自動化、柔性化鉆鉚系統可以有效克服相關缺點,并大幅提高裝配效率,在飛機制造企業中得到了廣泛的應用。

目前,自動化、柔性化制孔系統按載體主要可分為機器人和專用機床兩大類。由于工業機器人具有較高的柔性和可達性,且占用空間較小,采用機器人連接終端執行器的自動制孔系統逐漸被廣泛應用于飛機零部件的裝配。例如,為了實現機翼壁板與骨架的自動化裝配,EI公司聯合空客公司研發了一種機器人柔性裝配系統;劉順濤等[2]根據飛機裝配過程中自動制孔的特點和要求研究了飛機蒙皮的自動制孔工藝;航空工業成飛設計了飛機小曲率翼面部件機器人制孔系統[3];Yuan等[4]為了實現鉆頭姿態的調整,設計了一種微型姿態調整機構,有效保證了制孔垂直度。

此外,由于自動鉆鉚機具有優良的剛度特性,能夠有效降低鉆孔和鉚接過程中的動態擾動,也被廣泛運用于飛機壁板結構精準制孔和連接。在自動鉆鉚設備的研制中,美國和德國等國家占據市場主要份額[5]。近年來,國內以浙江大學和南京航空航天大學等科研單位為代表,在自動鉆鉚機的研制方面也取得了顯著的成果[6?7]。

隨著自動化制孔設備的廣泛應用,相應地,基于自動化設備的制孔工藝也獲得了越來越廣泛的關注。由于飛機結構采用多級裝配體系,受多源耦合裝配誤差影響,壁板等大型柔性結構件的實際外形不可避免地會與理論數模出現偏差。基于機器人或者鉆鉚機等專用機床的自動制孔設備在執行制孔任務時,為了確保制孔精度,需要對實際制孔孔位和法向等制孔工藝參數進行補償或修正。

董躍輝等[8]利用光柵尺的閉環反饋控制機器人的制孔孔位和垂直度精度,滿足航空制造要求。Zhu等[9]利用基準孔的孔位偏差,構建了待制孔區域雙線性誤差曲面,實現了對待制孔孔位的線性插值補償。董輝躍等[10]采用二項式曲線邊界擬合了理想曲面,并構造了誤差Coons曲面函數,相對于雙線性插值方法,該方法的孔位補償精度更高。進一步地,為了準確表達機身段對接面處的三次曲面,畢運波等[11]在孔位誤差補償模型中引入了曲面法矢信息。石循磊等[12]通過建立基準孔孔位偏差的Kriging模型,預測了待制孔的孔位偏差,為基準孔的增添和布置提供了依據。此外,王青等[13]考慮了約束孔孔位與骨架溝槽等關鍵特征的邊距,并利用Shepard插值法對其余孔的孔位進行了修正,在保留原孔位的分布特征的同時滿足了對制孔邊距的要求。

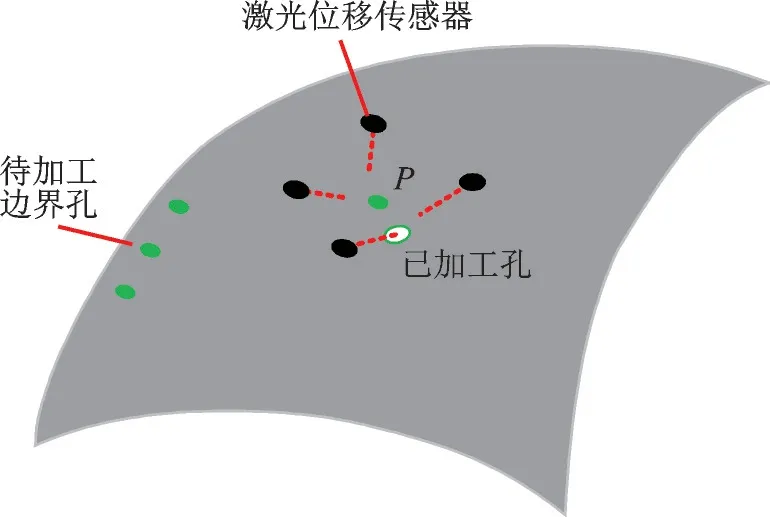

除孔位精度補償外,自動化制孔中的法向修正技術也是工藝優化的一個重要方面。薛漢杰等[14]基于三點接觸式位移傳感器實現了末端執行器的法向調整。Zhang等[15]提出四點擬合球面算法,將制孔點曲面法矢近似為球面上的法矢,該方法將制孔區域簡化為球面,不適用于具有復雜形面的結構。近年來,非接觸測量技術有了長足的發展,應用也越加廣泛,鄒冀華等[16]通過安裝四個高度一致的激光位移傳感器調整法向,但該方法對傳感器安裝時的精度提出了較高的要求。進一步地,畢運波等[17]提出通過標定獲得激光位移傳感器的零點位置和激光方向,從而計算出加工表面的實際法矢,但此方法需要對飛機壁板上每個待加工孔進行法向檢測,若法向精度超差,則需調整末端執行器位姿,對制孔綜合效率有一定的影響;并且,由于復雜飛機結構如機翼壁板具有雙曲率、連接螺栓密集的結構特點,激光光束很容易射入已加工的孔內,造成法向修正錯誤制成斜孔的問題,同時,對于靠近邊界的孔,部分激光位移傳感器的位置將超出待加工曲面邊界,無法進行測量。

因此,本文針對復雜曲率壁板自動化制孔中的法向精度控制問題,提出了一種基于基準孔信息插值的修正算法。采用激光位移傳感器對各基準孔進行測量,計算得到各基準孔的實際法矢方向,并利用視覺測量系統對各基準孔孔位進行測量以獲得孔位偏差,基于基準孔的孔位和法向信息,利用本文提出的插值算法即可實現其余孔位的法向修正。該方法能夠避免密集點陣制孔中可能出現的法矢誤測、邊界孔測量不可達等問題。同時制孔對比實驗表明,本文提出的法向修正方法能夠在保證制孔法向精度的同時,有效提高制孔效率,這將進一步提升中國復雜曲率壁板的自動化制孔水平。

1 系統架構及加工工藝設計

1.1 系統組成

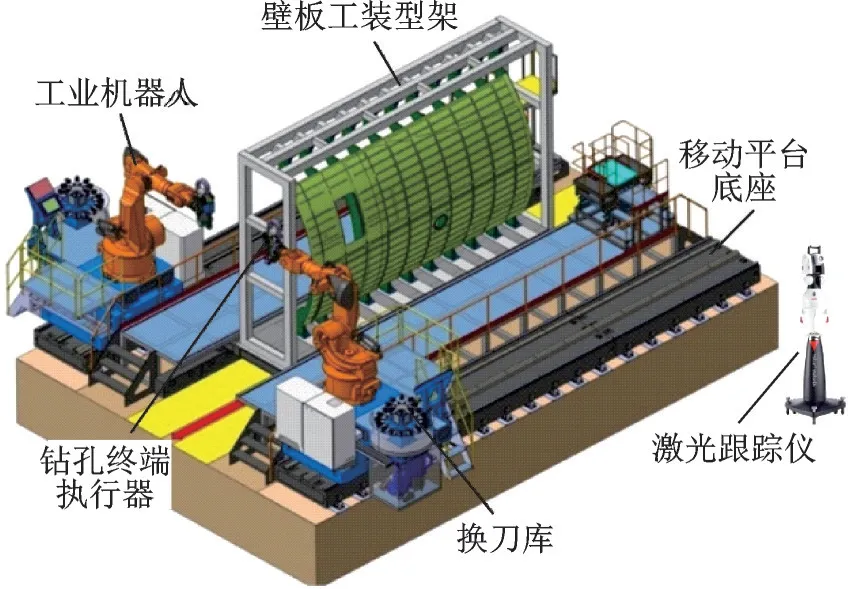

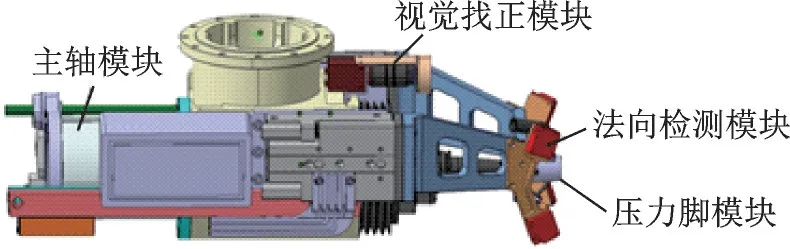

壁板自動化制孔系統主要由工裝設備、測量儀器、相關軟件系統組成,如圖1所示。工裝設備主要包括工裝型架、工業機器人、移動平臺和終端執行器;測量儀器主要指激光跟蹤儀及其附屬設備;軟件系統由離線編程與仿真系統、機器人控制系統、自動化制孔控制系統以及激光跟蹤儀測量系統組成。其中終端執行器主要由主軸模塊、視覺找正模塊、法向檢測模塊和壓力腳模塊等組成,如圖2所示。主軸模塊主要完成軸向進給與旋轉,以進行鉆孔锪窩;視覺找正模塊用于對預連接緊固件中心進行找正,以確定其實際位置;法向檢測模塊用于測量待制孔處蒙皮曲面的實際法向,若實際法向垂直度偏差過大,則需調整末端執行器姿態,使主軸軸線與待鉆孔處壁板法線方向一致;壓力腳模塊用于在鉆孔過程中穩定及壓緊壁板,并保證壁板表面與主軸軸線垂直。

圖1 飛機壁板自動化制孔系統Fig.1 Automatic drilling system of aircraft panels

圖2 制孔末端執行器Fig.2 End effector with multifunction integrated

1.2 工藝流程設計

由于加工工藝對制孔質量起決定性的作用,因此,本文重新設計了自動化制孔設備實現制孔加工的整體工藝流程及單孔制孔锪窩加工時制孔設備工作模塊的工藝順序及動作。

1.2.1 自動化設備加工工藝過程設計

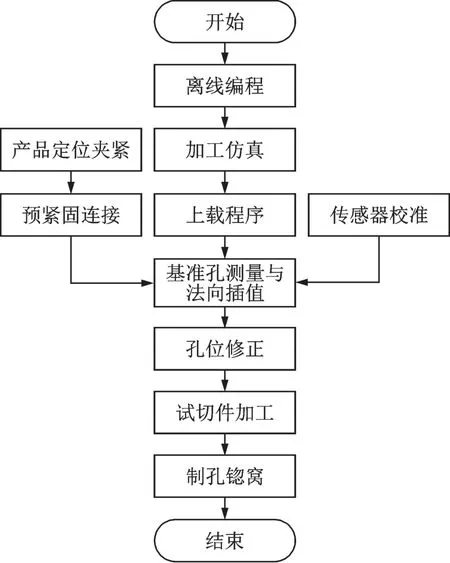

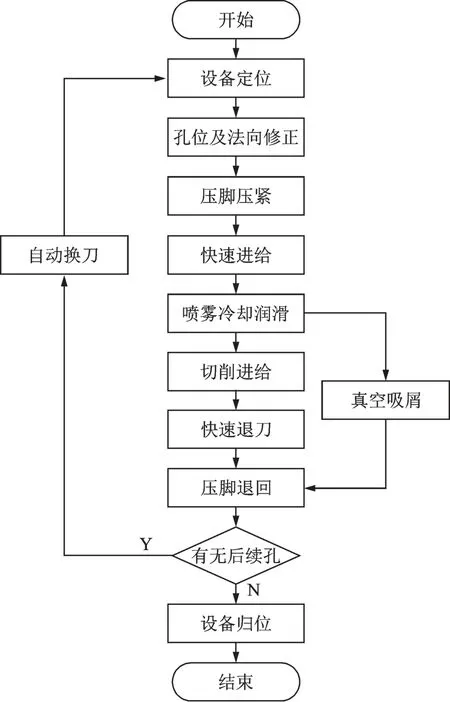

壁板自動制孔設備的整體加工工藝流程如圖3所示。其中關鍵過程的功能如下所述。

圖3 總體加工工藝過程Fig.3 Overall manufacturing process

離線編程:基于CATIA二次開發接口開發了自動化制孔離線編程系統,主要完成:從三維模型中實現孔位和法向信息的自動提取,結合由人工設置的孔幾何信息,構建待制孔的基礎信息數據集;人工確定參考孔和預連接孔的位置,并在三維模型上進行標注;以所需刀具的類型為依據,對待加工孔進行分類,并制定相關孔的切削工藝;輔助工藝動作編輯;調用機床仿真程序生成可執行的加工程序。

加工仿真:在仿真軟件中導入壁板自動制孔設備三維模型及離線編程系統生成的加工孔位置文件,構建特定的仿真環境,通過對已分類的加工程序進行制孔設備的運動路徑仿真,確認各程序塊執行時安全無碰撞的程序塊輸出至離線編程系統進行后置處理。

傳感器校準:為確保加工質量,在制孔設備開始加工之前,需要對設備上傳感器進行校準,校準工作在試切臺上進行,主要包括法向測量傳感器校準和視覺測量系統校準。

基準孔測量與法向插值:利用視覺測量系統對參考孔實際位置進行測量,計算獲取參考孔實際位置與理論位置的偏差;同時,利用已校準的法向檢測單元對參考孔的實際法向進行測量,獲取參考孔實際法向;基于基準孔信息完成待制孔法向插值。

孔位修正:根據參考孔實際位置偏差,通過一定算法規則對參考孔覆蓋的加工孔進行位置修正,勻化參考孔的誤差,使得孔間距滿足設計要求。

試切加工:以與加工對象同種材料的試切板為試加工對象,通過試切加工,驗證刀具質量、锪窩角度和深度等加工參數。

制孔锪窩:在基準孔數據采集完成后,對壁板非基準孔進行制孔并锪窩。

1.2.2 單孔加工流程設計

執行單孔鉆孔锪窩的加工流程如圖4所示。制孔設備先進行加工程序的讀取,并依次運動到每個制孔位置,繼而調用孔位和法向修正程序對實際制孔位置和法向進行修正;然后將壓腳伸出壓緊壁板,以消除局部層間間隙并提高制孔過程中的穩定性;之后刀具快速進給至加工表面一定距離,對刀具噴霧冷卻潤滑后進行刀具切削進給加工,進給速度和進給距離依據切削工藝設定,加工完成后快速退刀至安全平面。整個切削過程開啟真空吸屑,保持孔表面清潔并避免切屑纏繞刀具。若還有孔未完成加工,首先檢測刀具類型是否正確,然后執行下一個孔的定位工作,重復上述過程。當所有孔都完成加工,則將自動化制孔設備運行至安全位置,結束加工循環。

圖4 單孔加工流程圖Fig.4 Drilling process of a single hole

2 復雜曲面密集點陣法向修正

末端執行器搭載的法向檢測單元由4個激光位移傳感器組成,標定后的法向檢測單元可以確定被測物體上的4個點的位置,通過這些點擬合待加工孔周圍的局部平面,從而得到該加工孔實際的法向方向。若法向垂直度偏差超過給定的參考值,則按實際法向修正末端執行器姿態,然后進行制孔操作[17]。

基于激光位移傳感器的法向修正方法存在明顯的局限,因此,制孔時首先需要對飛機壁板上每個待加工孔進行單獨測量并修正,這嚴重影響制孔綜合效率;其次,由于機翼壁板等具有雙曲率、連接螺栓密集的結構特點,激光光束很容易射入已加工的孔內,造成法向修正錯誤制成斜孔的問題,同時,對于靠近邊界的孔,激光位移傳感器將超出曲面邊界,無法進行測量,如圖5所示。

圖5 法向修正問題描述Fig.5 Description of normal correction problem

為了避免法向修正錯誤問題的發生并且提高法向修正效率,本文提出如下法向修正方法:預先選取4個基準孔,分別利用激光位移傳感器和視覺測量系統進行法向和孔位測量,根據測得的基準孔實際法向和孔位,以三次曲線擬合邊界,并基于擬合得到的邊界曲線和基準點信息,構造雙線性Coons曲面,從而計算得出孔位偏移后對應的曲面的法矢。

2.1 基準孔孔位找正

由于產品不可避免地存在制造誤差,同時壁板定位工裝會引起產品裝配定位誤差,并且末端執行器多功能結構存在誤差累積效應,單獨依靠理論模型不能達到要求的孔位精度,而孔位偏差將對法向精度產生影響,因此,在對待制孔進行法向修正之前,需要先確定基準孔的孔位誤差。

本文采用基于視覺相機的二維圖像處理技術進行基準孔孔位找正。通過視覺相機對制孔面進行視覺拍照測量,然后視覺找正系統對所拍攝的圖像進行像素計算處理,計算出定位孔的幾何中心,同時調用找正算法,計算出視覺相機當前所處位置與定位釘幾何中心的偏差值,相應的數據將傳送到集成控制系統中[18]。該視覺找正系統的界面如圖6所示。

圖6 視覺測量界面Fig.6 Visual measurement interface

2.2 基于基準孔插值的法向修正

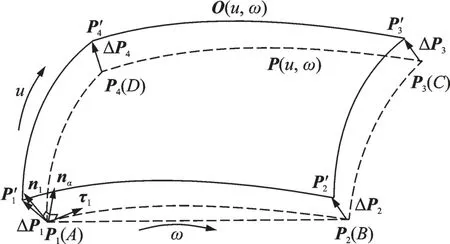

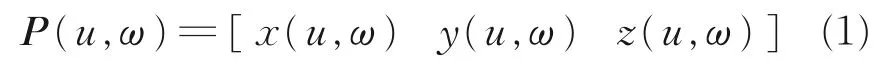

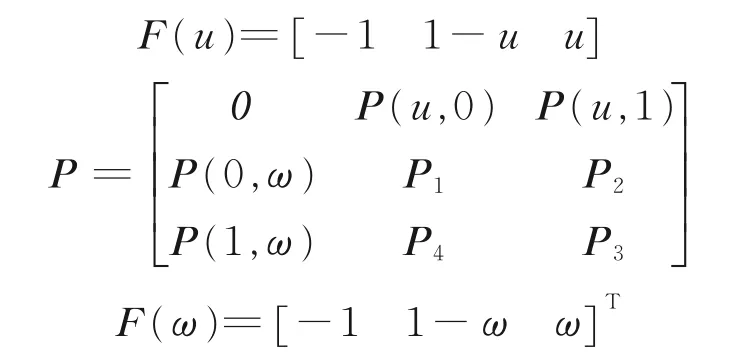

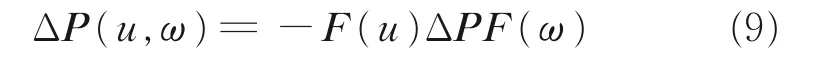

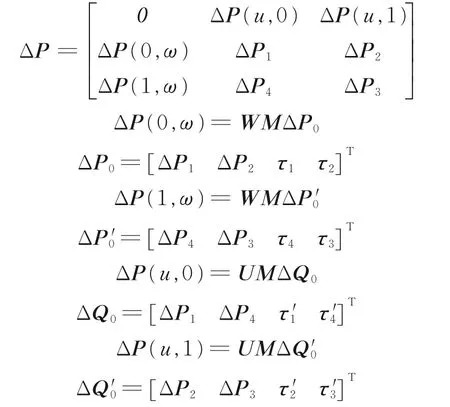

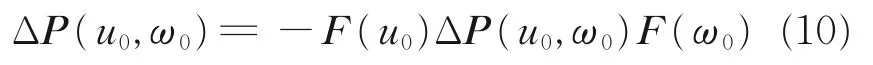

以如圖7所示的曲面片表征壁板蒙皮的外形,曲面上的點(x,y,z)可表示為雙參數u和ω的函數

圖7 法向修正原理圖Fig.7 Schematic diagram of normal correction

式中u,ω∈[0,1]。

曲面片的4個角點,即各基準孔的中心,在直角坐標系下的坐標分別為P1、P2、P3、P4,在曲線坐標系下的坐標分別為P(0,0)、P(0,1)、P(1,0)、P(1,1),各角點與理論值之間的偏差記為ΔP1、ΔP2、ΔP3、ΔP4,角點處的實際法矢由法向檢測單元獲得,分別為n1、n2、n3、n4。

2.2.1 曲面邊界切矢計算

擬合邊界曲線需要知道各端點的切矢,各切矢可由各角點坐標及法向計算得到,記點A處的法矢n1和AB張成的平面為α,其單位法向量為nα,則曲線AB在端點A處的單位切矢為

同理,曲線AB在端點B處的單位切矢為τ2,曲線CD在端點C和D處的單位切矢分別為τ3、τ4,曲線AD和BC在端點處的單位切矢分別為

τ′1、τ′4、τ′2、τ′3。

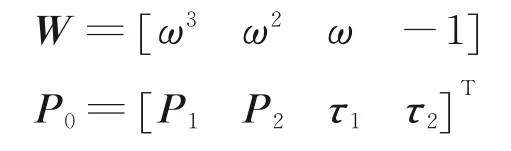

2.2.2 邊界曲線擬合

考慮到機翼壁板具有雙曲率的結構特征,為確保該插值方法的適用性,需要以參數三次曲線來表征邊界曲線,其表達式記為

切矢為

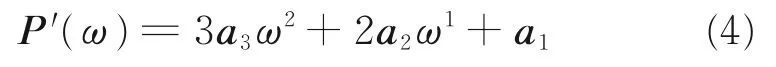

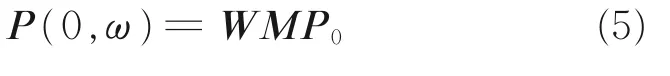

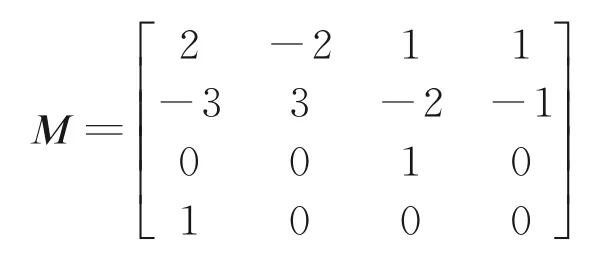

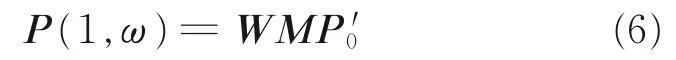

式中:a0、a1、a2、a3為待定矢量。給定曲線的首末端點P1、P2及切矢τ1、τ2,可以擬合曲線如下

式中

同理,P3、P4之間的曲線有P(u,ω)

式中

P′0=[P4P3τ4τ3]T

類似地,P1P2、P2P3之間的曲線可以擬合為

式中

U=[u3u2u-1]

Q0=[P1P4τ′1τ′4]T

Q′0=[P2P3τ′2τ′3]T

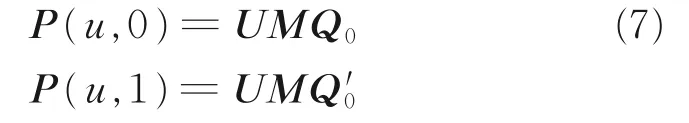

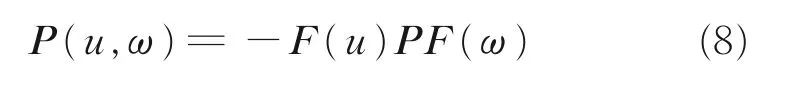

2.2.3 曲面構造與法矢計算

對P(u,0)、P(u,1)、P(0,ω)、P(1,ω)4條邊界進行插值,獲得雙線性Coons曲面P(u,ω)[19](圖7)

式中

ΔP1、ΔP2、ΔP3、ΔP4為各基準孔的實際位置與理論位置的偏差,利用視覺測量系統獲得,代入式(8)可得到制孔區域誤差曲面函數

式中

將制孔點O坐標投影到u、ω方向,可得該制孔點在u、ω方向的坐標u0、ω0,則該點的誤差向量為

將ΔP(u0,ω0)疊加到O的理論坐標即可得到修正后的坐標

式中u′0、ω′0為O′在u、ω方向的投影。

又由式(1)可得該曲面上參數曲線的u向和ω向切矢分別為

曲面在一點的切平面由參數曲線的u向和ω向切矢所張成,曲面在該點的法矢就是該切平面的法矢,其方向和大小由n=ru×rω求得。單位法矢則為

將u′0、ω′0代入式(13)即可得點O′處的法矢。

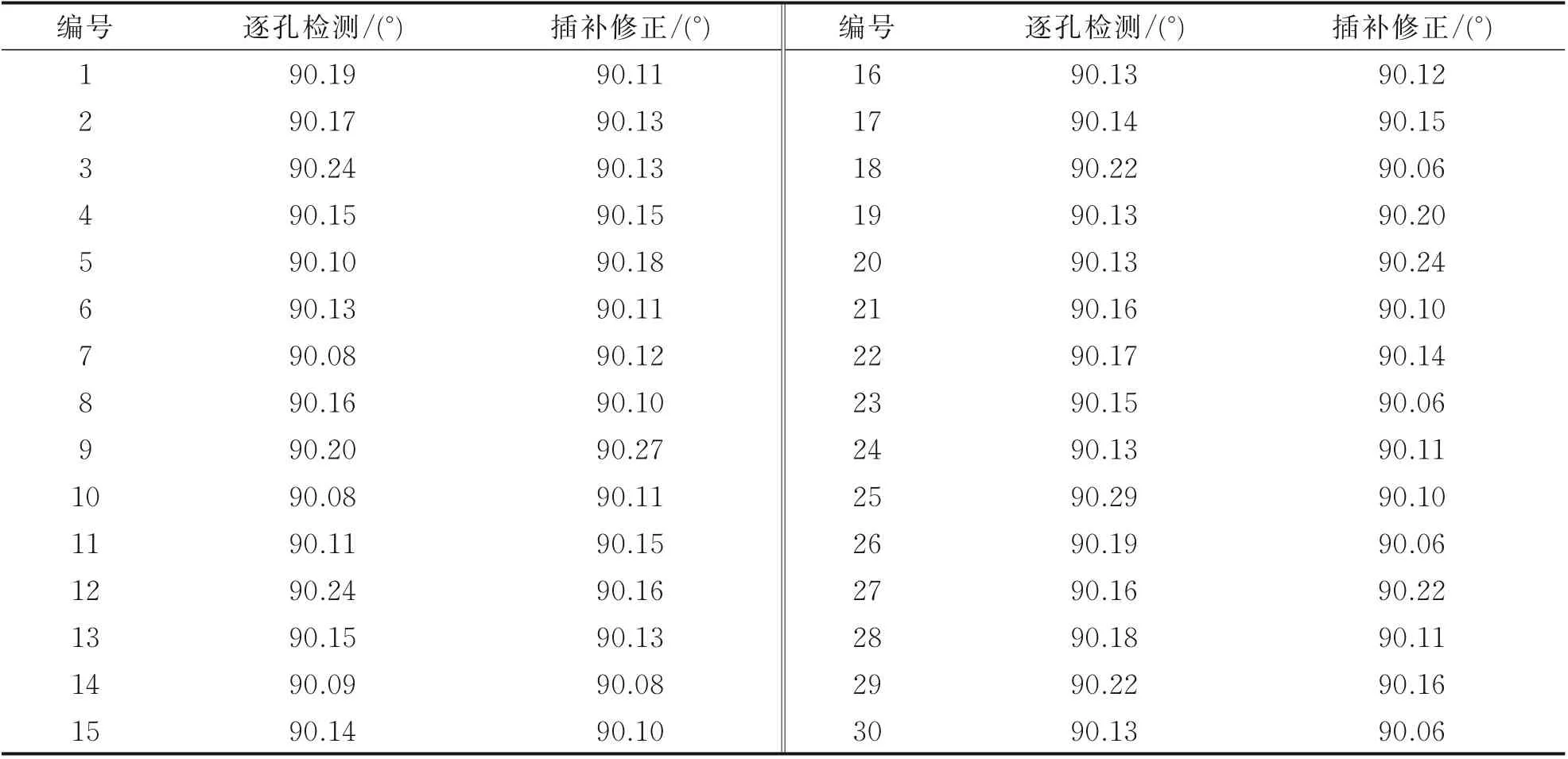

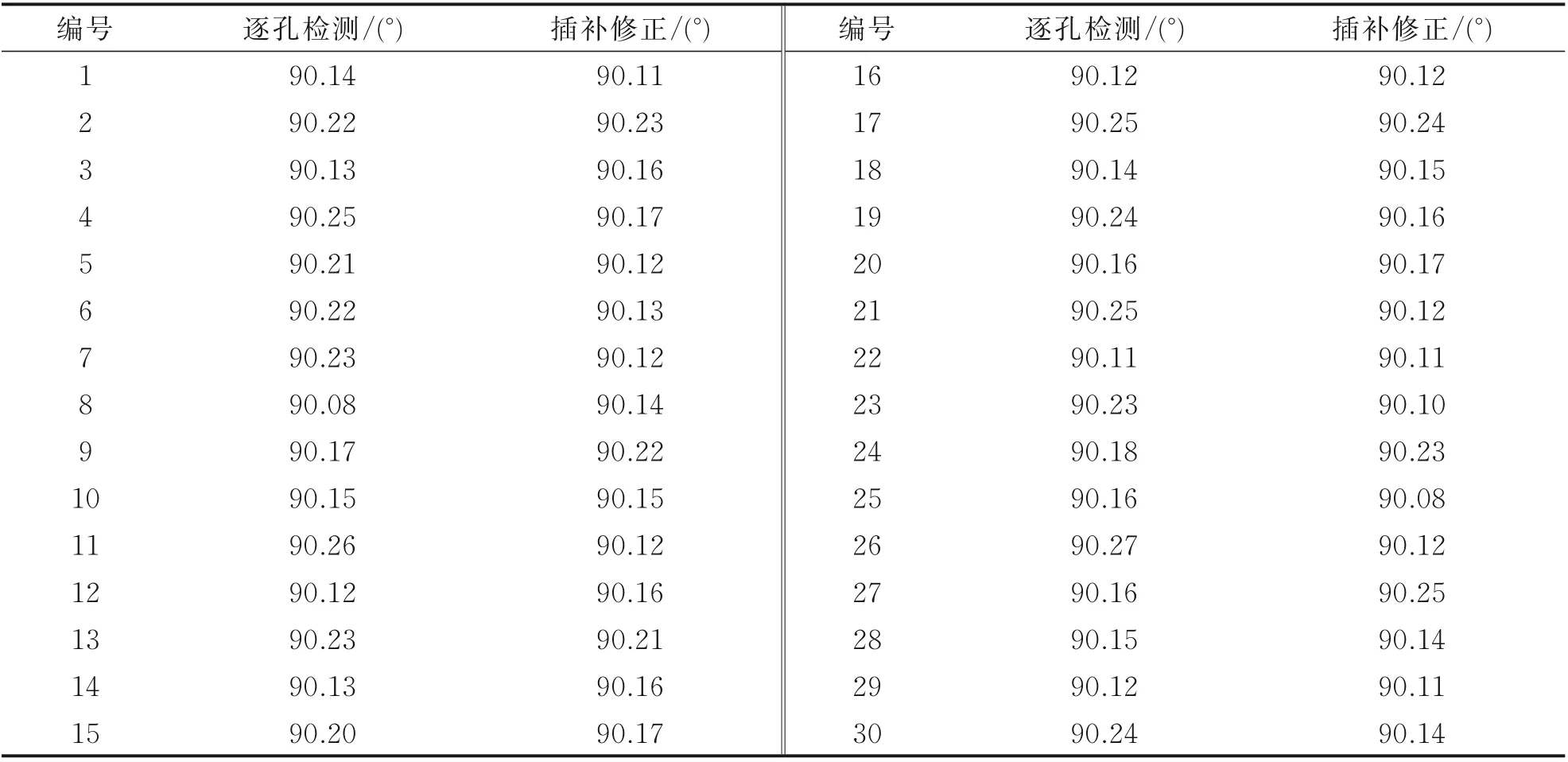

3 法向修正試驗

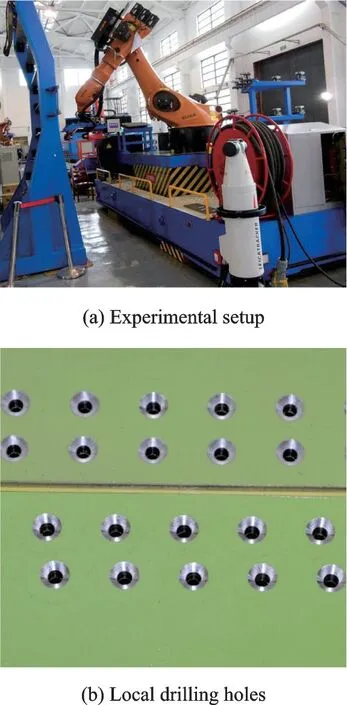

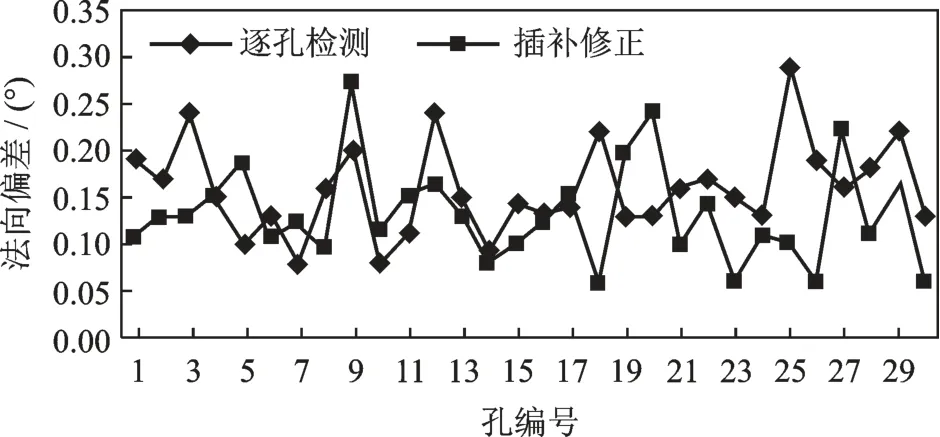

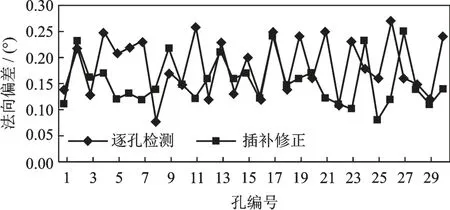

為驗證本文提出的法向修正算法的有效性,分別采用逐孔檢測和插補修正兩種方法進行制孔試驗。首先以法向偏差值0.3°設置閾值進行逐孔檢測試驗,若由激光位移傳感器測得的實際法向偏差值大于0.3°,則需調整終端執行器的姿態;若測得的實際法向偏差值小于0.3°,則按理論姿態進行制孔。檢測結果如表1、2中逐孔檢測數據列所示。插補修正時,制孔設備依據算法提供的法向數據,調整末端執行器的姿態,并采用激光位移傳感器檢測此時待制孔的法向精度,檢測結果如表1、2中插補修正數據列所示,法向修正結果均小于0.3°。試驗采用與某型機壁板相同牌號航空鋁合金制成的1∶1試切件,制孔孔徑為壁板裝配中的典型孔徑:6和8 mm,試驗件按直徑分成兩組,每組制孔30個。設備制孔時主軸轉速6 000 r/min,進給速度400 mm/min,具體試驗設備及局部加工孔如圖8所示。

表1 直徑6 mm孔法向精度檢測數據Table 1 Normal detection data for holes of 6 mm diameter

表2 直徑8 mm孔法向精度檢測數據Table 2 Normal detection data for holes of 8 mm diameter

圖8 試驗設備和局部加工孔Fig.8 Experimental setup and local drilling holes

如圖9、10所示,本文提出的法向修正算法可以將孔垂直度誤差控制在0.3°以內,滿足產品±0.5°的要求。同時,對兩種方法所用制孔時間進行比較(逐孔法向檢測用時852 s,法向插補修正用時611 s),可以發現法向插補的效率較逐孔檢測提高了約25%。

圖9 直徑6 mm孔法向偏差對比Fig.9 Normal deviation comparison for holes of 6 mm di?ameter

圖10 直徑8 mm孔法向偏差對比Fig.10 Normal deviation comparison for holes of 8 mm di?ameter

4 結 論

本文針對大型飛機復雜壁板自動化制孔中的法向修正技術進行了研究,提出了一種基于基準孔實際法矢和孔位的法向插值方法。

(1)采用三次曲線擬合具有復雜形面的壁板的邊界,通過對擬合的4條邊界和4個角點進行插值,可構建表征實際產品外形的Coons曲面,從而獲得各待制孔的法向。

(2)該方法能夠避免密集點陣制孔中可能出現的法矢誤測、邊界孔測量不可達等問題。

(3)制孔對比試驗表明本文提出的法向修正方法能夠在保證制孔法向精度的同時,有效提高制孔效率,這將進一步提升中國復雜曲率壁板的自動化制孔水平。