BIM技術在三賢路跨雁棲湖大橋施工中的應用

馬 馳,趙世偉,于慧江,王 永

(中建一局集團第二建筑有限公司,北京 102600)

1 工程概況

三賢路跨雁棲湖大橋為東西向布置,全橋位于圓曲線、緩和曲線及直線上,西側橋梁起點樁號K0+754.500,東側橋梁終點樁號K1+325.500,橋梁全長571m。上部結構主橋采用55m+90m+55m變高鋼箱連續梁,引橋采用40m跨預應力混凝土現澆連續箱梁;下部結構采用肋板臺、門式框架墩;基礎均采用鉆孔灌注樁基礎,樁徑1.8m,設計為嵌巖樁。

引橋上部結構采用40m一跨的預應力混凝土連續梁,分幅設置。標準段單幅橋面頂寬24.99m,第一聯左幅橋面頂寬由28.49m漸變至24.99m,兩幅橋之間設置2cm縫。單幅橋上部結構采用單箱三室大箱梁,梁高2.5m。箱梁頂底面保持平行,橋面1.5%橫坡通過整體剛性旋轉形成。主梁左右兩側懸臂均為4.0m,懸臂端部厚22cm,懸臂根部厚度65cm;頂板全跨厚度為25cm;箱梁底板厚度為22cm;腹板厚度50cm;腹板、底板及頂板在支點附近均局部加厚,由50cm變至100cm。中支點橫隔梁厚度為3.0m,邊支點橫隔梁厚度2.0m。1號及11號橋墩處為滿足布置漢闕建筑的需求,主梁在順橋向4m(跨徑線前后各2m)范圍內取消外側懸臂(橫向4m范圍)。

2 BIM技術應用

2.1 鋼箱梁加工前的三維模擬

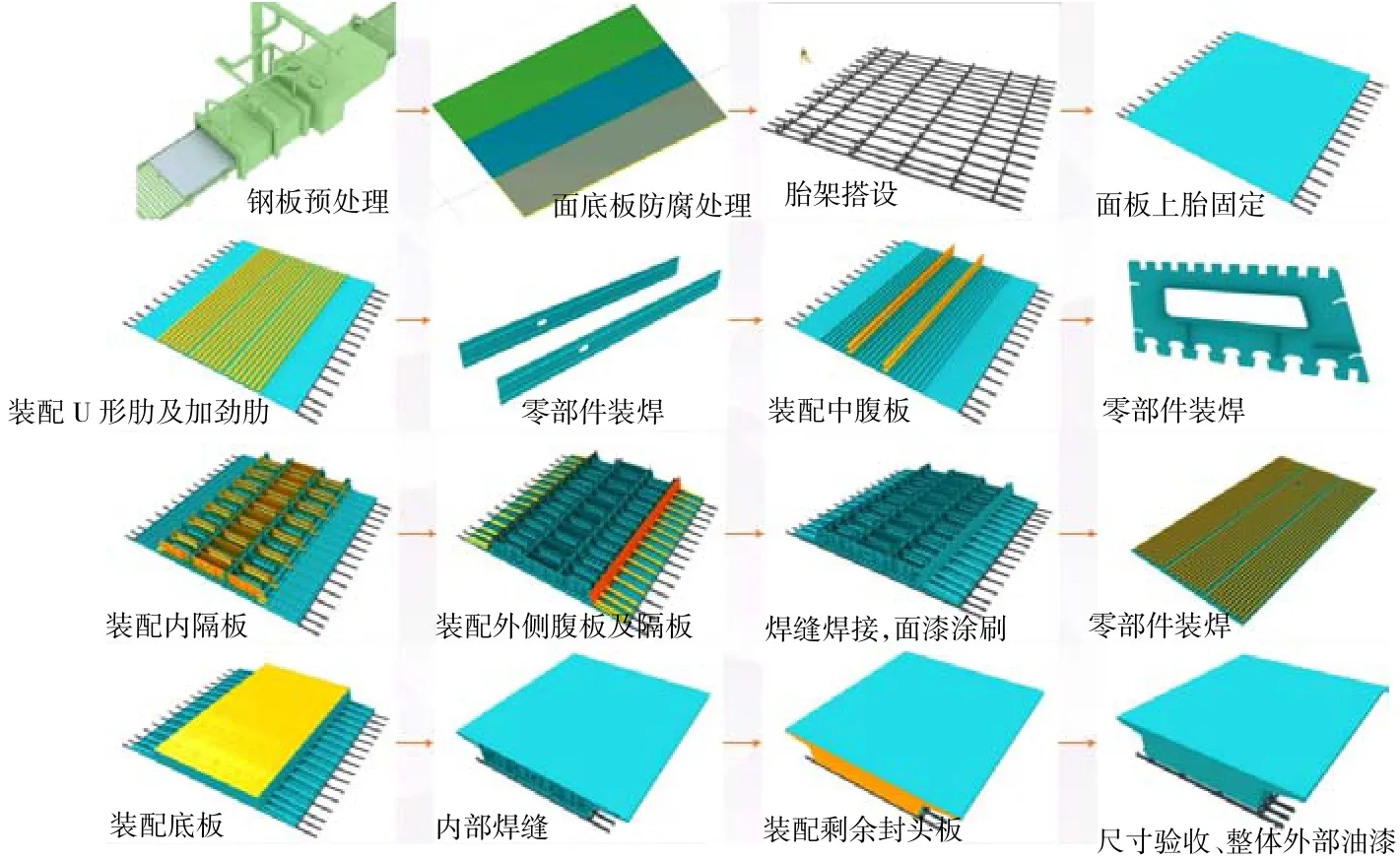

鋼箱梁預制構件在橋梁工程中應用廣泛,該橋在施工過程中限于場地和經濟因素,未在施工現場建設預制場地,選擇在預制構件廠進行構件定制。設計部門、施工方及預制構件廠三者之間存在溝通效率低的問題,對預制構件的效能產生不利影響。BIM技術可為預制廠提供全面信息,提高其工作效率和準確性。首先,設計部門、施工方及預制構件廠三方將參數變化和現狀需求通過端口傳送,實現數據資源共享;其次,通過BIM模型實現構件詳細資料的三維重現,明確加工工序,嚴格控制加工成型質量。鋼箱梁加工工序三維模擬如圖1所示。

圖1 鋼箱梁加工工序三維模擬

2.2 鋼結構支撐受力計算

在鋼結構支撐體系方案編制過程中,工程技術人員利用BIM軟件對鋼結構支撐進行模型創建、不同受力階段受力分析及計算,以驗證方案設計的安全性。最終成功對鋼結構支撐體系方案進行優化,有效保障了后續施工的安全及質量。

2.3 鋼箱梁吊裝模擬

該項目施工場地狹小,周圍村莊較多,而且施工場地有一處河流經過,綜合考慮各因素后選擇履帶式起重機進行吊裝作業,作業半徑為14~20m。施工方案編制過程中,利用BIM技術將鋼箱梁吊裝過程制作成三維模型,同時將工藝、計劃方案等進行有機結合,進行過程模擬,并在此模擬過程中針對預制構件的吊裝施工工序是否恰當、是否符合施工管理等存在的問題展開分析,從而優化施工方案。最后將模型制作成有指導作用的演示文件,并與施工方案有效結合,達到指導現場施工的目的。

2.4 預應力蓋梁張拉端模板加固體系

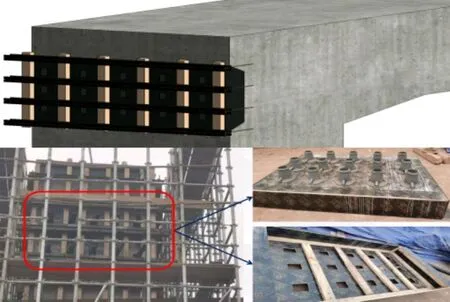

該橋梁下部采用墩柱加蓋梁的結構,預應力施工是保證蓋梁安全使用的一項重要指標,蓋梁張拉端模板的加固支撐是保證預應力施工的一個重要條件。目前蓋梁張拉端的模板加固沒有針對性設計,一般采用鋼管或木方作為簡單的頂撐連接,蓋梁張拉端的模板支護面積小、支護穩定性差、模板體系整體性差、安拆工序繁復、施工難度大、費時費力,施工時也極易發生脹模現象。

通過分析施工難點,技術人員發現自行設計一種模板加固體系便能很好地解決此問題。技術人員利用revit軟件建立模型,進行預應力蓋梁張拉端模板加固模擬,最后成功設計制作了一種加固體系,并由此取得一項實用新型發明專利——一種預應力蓋梁張拉端模板加固體系。最后將本實用新型預應力蓋梁張拉端模板加固體系用以解決定位錨墊板、預應力筋位置及預應力蓋梁張拉端模板的整體加固,現有支撐體系的加固效果差及在使用中整體性和操作性差等技術問題(見圖 2)。

圖2 一種預應力蓋梁張拉端模板加固體系及現場應用實況

3 結語

BIM技術在三賢路跨雁棲湖大橋施工階段的深化設計、施工模擬、安全質量管理等方面發揮了巨大的作用。通過運用BIM技術,不僅可實時掌控工程進度,保證工程質量和工期目標的實現,同時能及時發現施工過程中存在的問題,并結合現場實際情況進行模擬分析,及時提出解決措施。通過分析BIM技術在三賢路跨雁棲湖大橋施工中的應用可發現:建筑信息模型化可提高工作質量和公司競爭力,進而促進建筑業轉型,加快建筑行業規范化進程。因此,大力發展BIM技術極有必要,對整個工程技術的發展能起到很大的促進作用。