硅灰對(duì)城市固體垃圾焚燒飛灰熔融特性的影響

趙昂然, 任強(qiáng)強(qiáng)

(1. 中國(guó)科學(xué)院工程熱物理研究所, 北京 100190; 2. 中國(guó)科學(xué)院大學(xué)工程科學(xué)學(xué)院, 北京 100049)

垃圾焚燒能有效實(shí)現(xiàn)生活垃圾的無(wú)害化、減量化與資源化[1]。2019年中國(guó)的生活垃圾處理量約有2.4×109t,其中進(jìn)行焚燒處理的約占51%[2]。城市固體垃圾焚燒飛灰(municipal solid waste incineration fly ash,MSWI fly ash)含有重金屬鹽以及二口惡英等高浸出毒性物質(zhì),被劃分為危險(xiǎn)固體廢棄物[3]。

城市固體垃圾焚燒飛灰(簡(jiǎn)稱(chēng)垃圾飛灰)處理方法主要有熱處理法、 分離法和固化穩(wěn)定法[4]。 熱處理法一般是將硅鋁添加劑添加到垃圾飛灰中, 使得垃圾飛灰玻璃化, 形成一種均一的無(wú)晶玻璃體[5]。 Ito[6]使用旋流床添加SiO2, 實(shí)現(xiàn)垃圾飛灰的減容、 減毒和穩(wěn)定的玻璃化。 Park等[7]在1 500 ℃溫度下添加質(zhì)量分?jǐn)?shù)為5%的SiO2, 垃圾飛灰形成了具有優(yōu)良物理性能與耐浸出性的玻璃。 Li等[8]在1 450 ℃溫度下添加底灰或碎玻璃,將垃圾飛灰轉(zhuǎn)化為低堿度、 低浸出和高抗壓的無(wú)定形玻璃。Rani等[9]在1 600 ℃溫度時(shí)添加質(zhì)量分?jǐn)?shù)分別為21.9%、 8.3%的SiO2和Al2O3, 進(jìn)行直流等離子弧熔化后垃圾飛灰形成完全非晶態(tài)的均質(zhì)惰性玻璃。 李潤(rùn)東等[10]使用電熱式熔融法, 在1 460 ℃溫度下添加質(zhì)量分?jǐn)?shù)為10%的CaO, 垃圾飛灰玻璃化析晶量最少。 夏旻等[11]添加質(zhì)量分?jǐn)?shù)分別為30%~35%的石英、 55%~75%的玻璃粉, 升溫中垃圾飛灰晶相由單[SiO4]變?yōu)槎郲SiO4]結(jié)構(gòu)硅酸鹽, 并在1 400 ℃溫度下形成[Si—O]骨架的網(wǎng)絡(luò)結(jié)構(gòu)玻璃體。 陶應(yīng)翔[12]在垃圾飛灰添加玻璃與煤灰等, 降低了熔融溫度, 同時(shí)也改善了產(chǎn)物的熔融性與浸出毒性。 綜上, 在垃圾飛灰熱處理過(guò)程中, 硅鋁添加劑降低了熔融溫度, 同時(shí)提升了玻璃體產(chǎn)物的性能。

硅灰又稱(chēng)微硅粉, 是電爐冶煉硅鐵與工業(yè)硅的煙氣中產(chǎn)生的飛灰, 外觀為灰白色極細(xì)粉末, 其85%以上成分為非晶SiO2[13]。 本文中本著“以廢治廢”的理念, 選用硅灰作為垃圾飛灰的玻璃形成添加劑制備混合灰, 對(duì)原料進(jìn)行表征, 分析混合灰的熔融特性與熱處理過(guò)程, 采用XRD、 SEM-EDS、 ICP-MS等表征分析熱處理產(chǎn)物性狀, 預(yù)期得到垃圾飛灰添加硅灰后熔融特性、 熱處理過(guò)程、 熱處理產(chǎn)物性狀的變化。

1 實(shí)驗(yàn)

1.1 原料分析

實(shí)驗(yàn)樣原料為垃圾飛灰和硅灰,實(shí)驗(yàn)前對(duì)樣品進(jìn)行干燥與研磨。垃圾飛灰與硅灰的平均粒徑分別為17.7、 12.1 μm;自然堆積密度分別為0.58、 0.29 g/cm3。

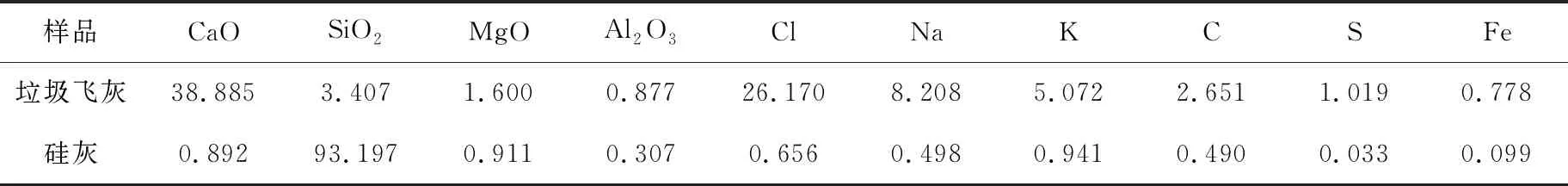

根據(jù)XRF與元素分析,垃圾飛灰和硅灰的組分見(jiàn)表1。 由表1可知, 垃圾飛灰的主要元素有鈣、 氯、 鈉、 鉀等, 并富集了鋅、 錳、 鉛、 銅、 鉻等重金屬元素; 硅灰中主要成分為SiO2, 含有少量的雜質(zhì)元素。

表1 垃圾飛灰和硅灰的組分

四元堿度的計(jì)算公式[14]為

(1)

式中:R4為四元堿度;m1、m2、m3、m4分別為CaO、 MgO、 SiO2和Al2O3的質(zhì)量,g。計(jì)算得到垃圾飛灰的四元堿度為9.45(呈堿性),硅灰的四元堿度為0.02(呈酸性),因此兩者在共處理中能夠?qū)崿F(xiàn)一定程度的酸堿中和。

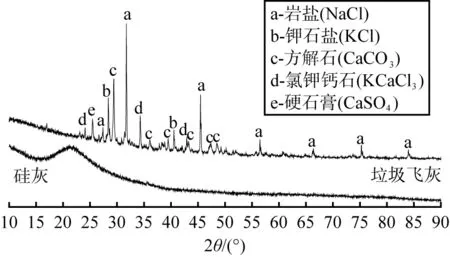

圖1為垃圾飛灰與硅灰的XRD譜圖。由圖1可知,垃圾飛灰包含的主要礦物為鈣鹽與氯化物,如CaCO3、 CaSO4、 KCaCl3、 NaCl、 KCl等;硅灰的主要礦物是無(wú)定形二氧化硅。

圖1 垃圾飛灰與硅灰的XRD譜圖Fig.1 XRD spectra of MSWI fly ash and silica fume

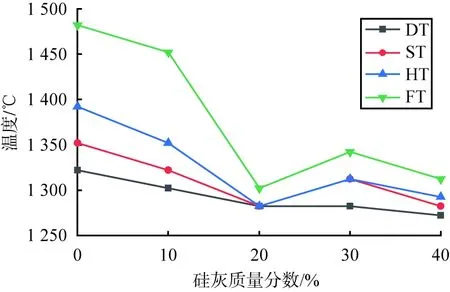

圖2為垃圾飛灰與硅灰的SEM圖像。由圖2可見(jiàn),垃圾飛灰顆粒粒徑大小不一, 形狀不規(guī)則, 表面粗糙疏松多孔;硅灰的球形極細(xì)顆粒聚團(tuán)現(xiàn)象較為明顯。

a)垃圾飛灰(×2k倍)b)硅灰(×10k倍)圖2 垃圾飛灰與硅灰的SEM圖像Fig.2 SEM images of MSWI fly ash and silica fume

1.2 混合灰樣品的制備

分別稱(chēng)取(50±0.1) g垃圾飛灰,設(shè)定垃圾飛灰與硅灰的質(zhì)量比分別為10∶0、 9∶1、 8∶2、 7∶3、 6∶4,得到5種混合灰樣品,混合灰樣品中相應(yīng)的硅灰質(zhì)量分?jǐn)?shù)分別為0、 10%、 20%、 30%、 40%。

1.3 混合灰熔融特性的溫度指標(biāo)

反映混合灰熔融特性的主要溫度指標(biāo)有變形溫度(DT)、 軟化溫度(ST)、 半球溫度(HT)和流動(dòng)溫度(FT)。本實(shí)驗(yàn)中以流動(dòng)溫度(FT)作為混合灰的代表性熔融溫度指標(biāo),以此來(lái)確定混合灰最低熔融溫度對(duì)應(yīng)的硅灰質(zhì)量比。

1.4 混合灰熱處理過(guò)程的分析指標(biāo)

混合灰使用耐高溫坩堝盛裝, 放入最高可加熱到1 400 ℃的馬弗爐, 從室溫加熱至終溫(1 200、 1 300 ℃)后保溫10 h, 冷卻至室溫后稱(chēng)量產(chǎn)物的質(zhì)量。失質(zhì)量率w的計(jì)算公式為

(2)

式中:m0為混合灰加熱前的質(zhì)量, g;m1為混合灰加熱后的質(zhì)量, g;mfa為垃圾飛灰加熱前的質(zhì)量,g。

采用自然堆積法在加熱前測(cè)定坩堝的容積、混合灰樣品的體積以及加熱后坩堝剩余容積。減容率R的計(jì)算公式為

(3)

式中:V0為混合灰的自然堆積體積, m3;Ve為坩堝的容積,m3;Vr為自然堆積法測(cè)加熱后坩堝的剩余容積, m3。

1.5 表征混合灰熱處理產(chǎn)物的儀器和標(biāo)準(zhǔn)

采用X射線衍射儀(XRD)、 掃描電子顯微鏡(SEM)和能譜儀(EDS)考察混合灰在1 200、 1 300 ℃溫度下的熱處理后再破碎研磨后產(chǎn)物的礦物組成、微觀表面形貌以及表面元素構(gòu)成。按照HJ 299—2007標(biāo)準(zhǔn),采用電感耦合等離子體質(zhì)譜儀(ICP-MS)檢測(cè)熱處理后的玻璃體產(chǎn)物的重金屬質(zhì)量分?jǐn)?shù)與浸出濃度的變化。

2 結(jié)果與討論

2.1 混合灰的熔融溫度

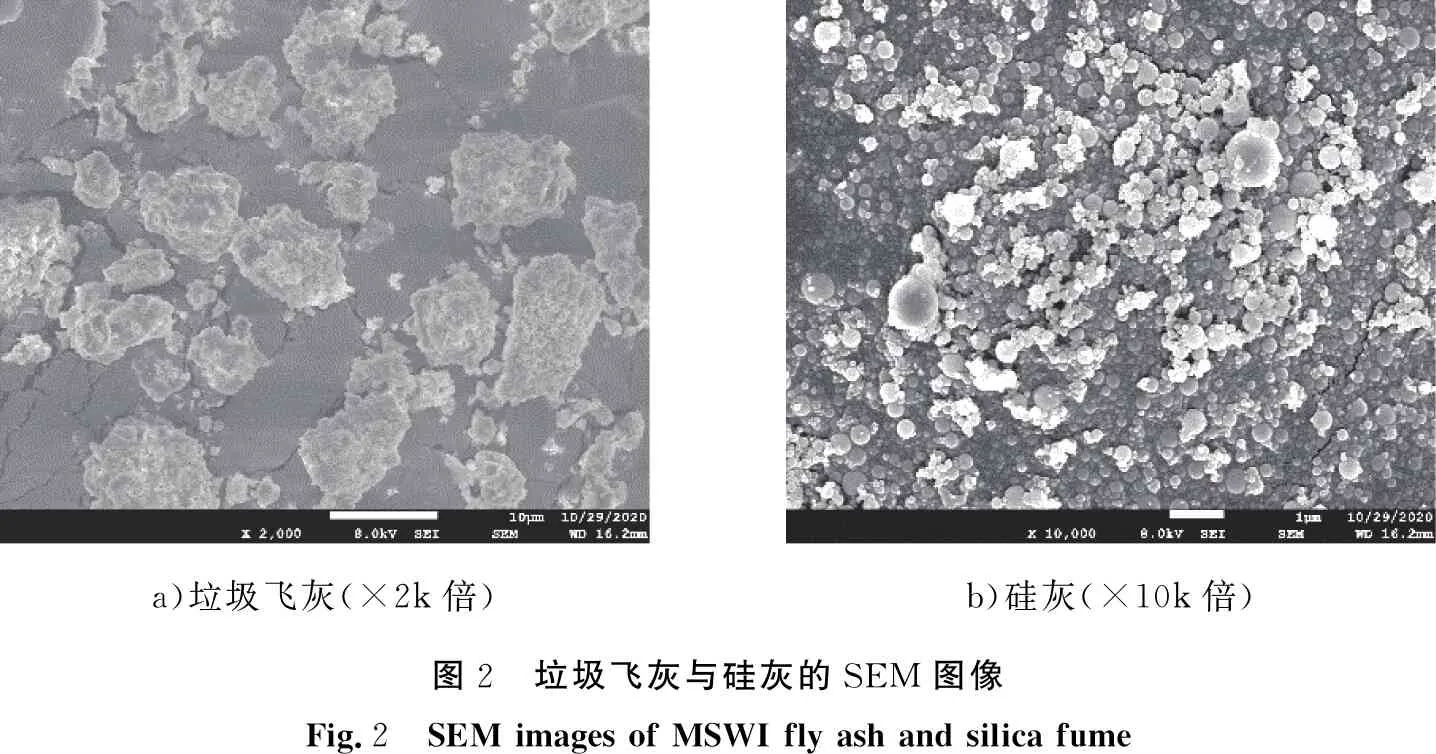

硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熔融溫度的影響如圖3所示。

圖3 硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熔融特性的影響Fig.3 Effect of silica fume mass fraction on melting characteristics of mixed ash

由圖3可知,混合灰的熔融溫度位于1 200~1 500 ℃的區(qū)間內(nèi),隨著硅灰質(zhì)量分?jǐn)?shù)的增加,混合灰的流動(dòng)溫度(FT)先降低后升高;硅灰質(zhì)量分?jǐn)?shù)約為20%時(shí),混合灰的流動(dòng)溫度最低,約為1 300 ℃。產(chǎn)生上述結(jié)果的原因在于:硅灰質(zhì)量分?jǐn)?shù)分別為0、 10%、 20%、 30%、 40%時(shí),混合灰四元堿度對(duì)應(yīng)值分別為2.77、 1.48、 0.93和0.63;混合灰為中性時(shí)(R4=1)其主要成分CaO與SiO2幾乎全部形成了低溫共熔物,所以熔融溫度最低;而混合灰為堿性(R4>1)或酸性(R4<1)時(shí),殘余的CaO或SiO2會(huì)提高熔融溫度,所以熔融溫度都較高。綜上,隨著硅灰質(zhì)量分?jǐn)?shù)的增加,混合灰的流動(dòng)溫度(FT)先降低后升高;硅灰質(zhì)量分?jǐn)?shù)約為20%時(shí),混合灰的流動(dòng)溫度最低,約為1 300 ℃。

2.2 混合灰熱處理產(chǎn)物生成的影響因素

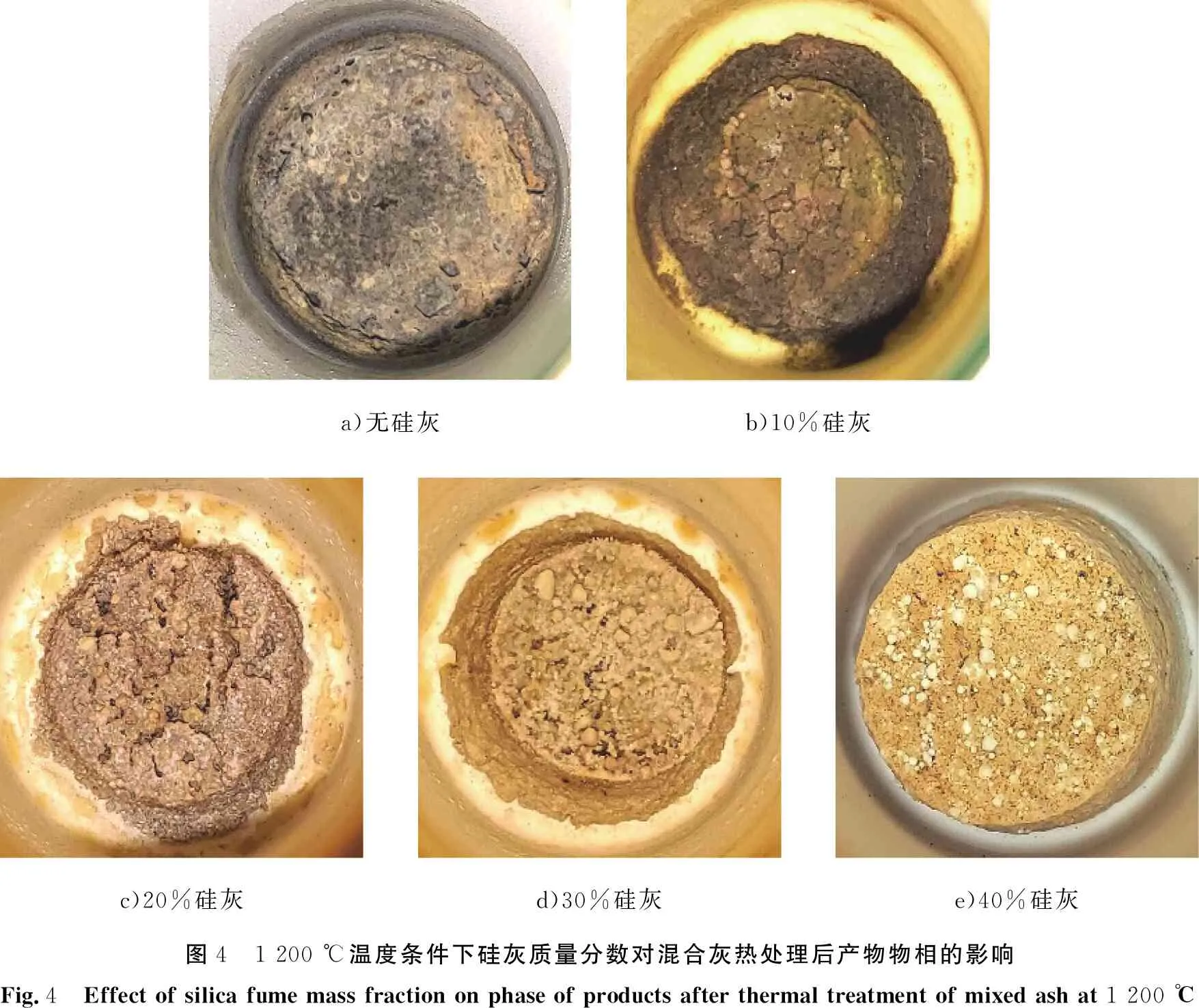

在1 200 ℃溫度條件下進(jìn)行熱處理時(shí),硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰燒結(jié)體物相的影響如圖4所示。

a)無(wú)硅灰b)10%硅灰c)20%硅灰d)30%硅灰e)40%硅灰圖4 1 200 ℃溫度條件下硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熱處理后產(chǎn)物物相的影響Fig.4 Effect of silica fume mass fraction on phase of products after thermal treatment of mixed ash at 1 200 ℃

由圖4可知,硅灰質(zhì)量分?jǐn)?shù)為0、 10%、 20%、 30%、 40%時(shí),混合灰燒結(jié)體的顏色分別為深灰色、棕黑色、棕色、棕黃色與米黃色;隨著硅灰質(zhì)量分?jǐn)?shù)的增加,混合灰燒結(jié)體顏色變淺,形狀變得平整規(guī)則,硬度與致密度減小,混合灰均未產(chǎn)生熔融現(xiàn)象。這是由于,在200 ℃溫度條件下,混合灰均未達(dá)到最低的變形溫度,硅灰質(zhì)量分?jǐn)?shù)的增加一方面稀釋了混合灰中重金屬的濃度,另一方面,SiO2與NaCl等氯化物會(huì)發(fā)生如下反應(yīng):

(4)

式中,M代表重金屬元素。反應(yīng)生成硅酸鹽復(fù)鹽時(shí)釋放出的氯離子與重金屬結(jié)合,增加了重金屬氯化物的產(chǎn)生與揮發(fā),導(dǎo)致熱處理產(chǎn)物中重金屬含量的減少,因此混合灰燒結(jié)體產(chǎn)物顏色隨之變淺。

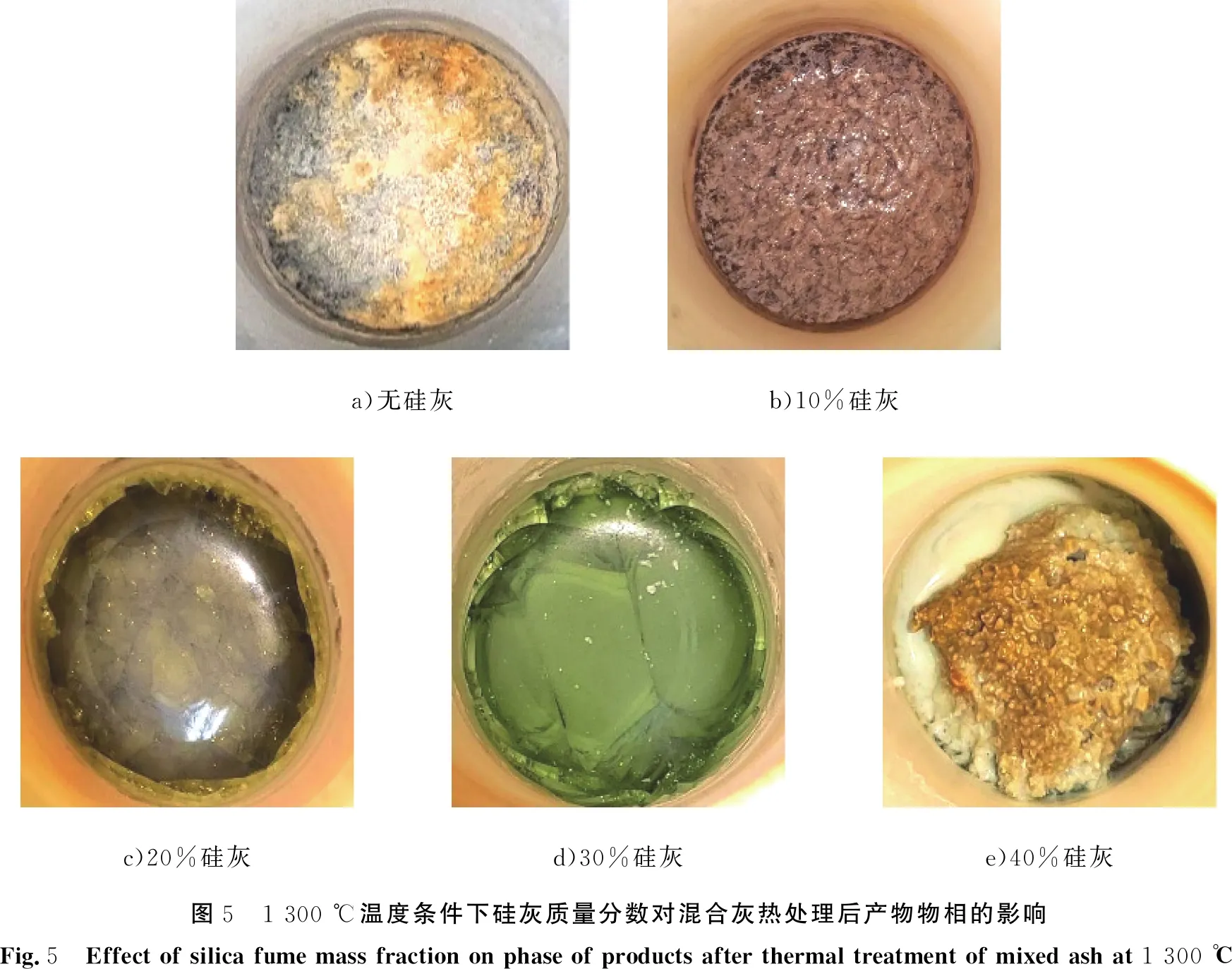

在1 300 ℃溫度條件下進(jìn)行熱處理時(shí), 硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熱處理后產(chǎn)物物相的影響如圖5所示。 由圖5可知, 在溫度為1 300 ℃條件下進(jìn)行熱處理時(shí), 硅灰質(zhì)量分?jǐn)?shù)分別為0%、 10%、 20%、 30%、 40%時(shí), 混合灰產(chǎn)物分別為灰白色熔渣、 介于熔渣與玻璃體的棕紅色過(guò)渡相、 黃綠色玻璃體、 翠綠色玻璃體、 黃灰色燒結(jié)體與乳白色玻璃體共存這5種情況, 硅灰質(zhì)量分?jǐn)?shù)的增加導(dǎo)致產(chǎn)物的形態(tài)差異較大, 混合灰均有不同程度的熔融。 這是由于, 四元堿度R4約為1時(shí), 中性混合灰的主要成分形成低溫共熔體后, 在1 300 ℃時(shí)達(dá)到熔融溫度后形成玻璃體; 硅灰質(zhì)量分?jǐn)?shù)增大后R4<1, 酸性混合灰形成低溫共熔體玻璃化的同時(shí), 多余硅灰中SiO2無(wú)法形成低溫共熔體, 從而未熔融保持為燒結(jié)體; 玻璃體對(duì)Cr元素的固定作用較強(qiáng), 因而混合灰產(chǎn)物以呈現(xiàn)綠色為主, 熔渣中含有的Cu元素會(huì)使混合灰產(chǎn)物呈現(xiàn)紅色。

a)無(wú)硅灰b)10%硅灰c)20%硅灰d)30%硅灰e)40%硅灰圖5 1 300 ℃溫度條件下硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熱處理后產(chǎn)物物相的影響Fig.5 Effect of silica fume mass fraction on phase of products after thermal treatment of mixed ash at 1 300 ℃

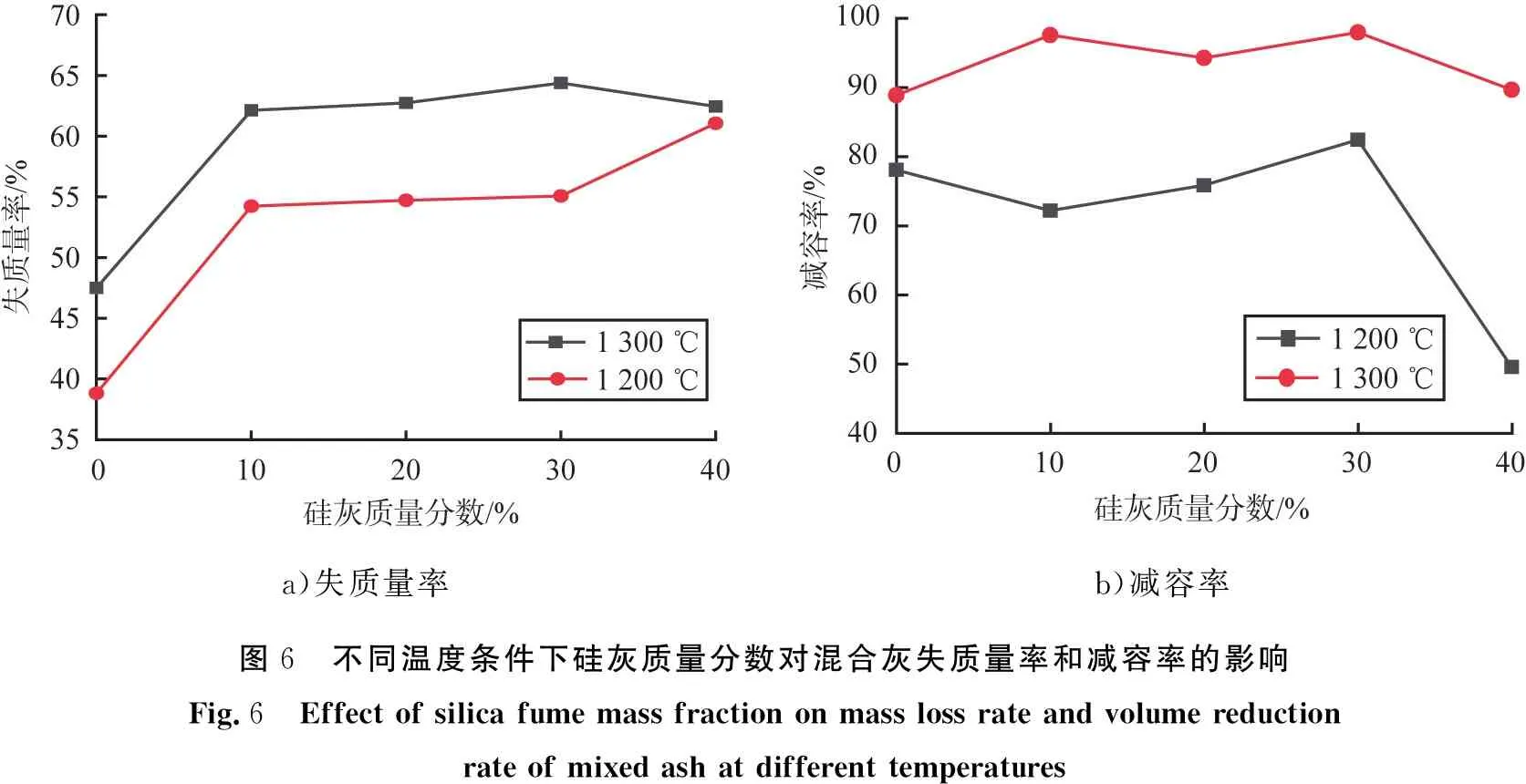

不同溫度條件下硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰失質(zhì)量率與減容率的影響如圖6所示。由圖6可以看出,在1 200 ℃溫度條件下,隨著硅灰質(zhì)量分?jǐn)?shù)的增大,混合灰的失質(zhì)量率先急劇增大后、保持一段平穩(wěn)期后又繼續(xù)增大,而減容率變化趨勢(shì)較平穩(wěn),先緩慢增大而后緩慢減小;在1 300 ℃溫度條件下,隨著硅灰質(zhì)量分?jǐn)?shù)的增大,混合灰的失質(zhì)量率先增大而后保持穩(wěn)定,減容率先平穩(wěn)變化后急劇減小。

a)失質(zhì)量率b)減容率圖6 不同溫度條件下硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰失質(zhì)量率和減容率的影響Fig.6 Effect of silica fume mass fraction on mass loss rate and volume reduction rate of mixed ash at different temperatures

由圖6可知,增大硅灰質(zhì)量分?jǐn)?shù)和提高熱處理溫度有利于減小混合灰質(zhì)量,這是由于氯化物鹽與碳酸鹽等進(jìn)行了分解與揮發(fā)反應(yīng)[15],化學(xué)反應(yīng)式為

(5)

(6)

(7)

(8)

由式(5)—(8)可知,增大硅灰質(zhì)量分?jǐn)?shù)和提高熱處理溫度達(dá)到一定數(shù)值時(shí),化學(xué)反應(yīng)達(dá)到飽和,即四元堿度逐漸接近為1,玻璃化達(dá)到最大化,之后失質(zhì)量率不再增大;同理,提高溫度和適當(dāng)?shù)墓杌屹|(zhì)量分?jǐn)?shù)能增加減容率,但過(guò)量的硅灰有反作用,只有在滿足四元堿度約為1的中性條件下,硅灰中的SiO2與垃圾飛灰中的CaO等才會(huì)形成低溫共熔物,進(jìn)而玻璃化形成密度較大的致密玻璃體,過(guò)量的硅灰會(huì)產(chǎn)生未熔融的多孔硅灰SiO2燒結(jié)體,而硅灰的堆積密度小于垃圾飛灰,這就增加了熱處理產(chǎn)物的體積,降低了減容率。

綜上,混合灰熱處理產(chǎn)物實(shí)現(xiàn)玻璃化的最佳條件為:硅灰質(zhì)量分?jǐn)?shù)為20%~30%, 溫度為1 300 ℃。此時(shí)四元堿度位于1附近的中性,并且失質(zhì)量率與減容率達(dá)到最大值。

2.3 混合灰熱處理產(chǎn)物的表征與分析

2.3.1 XRD譜圖及化學(xué)反應(yīng)機(jī)理分析

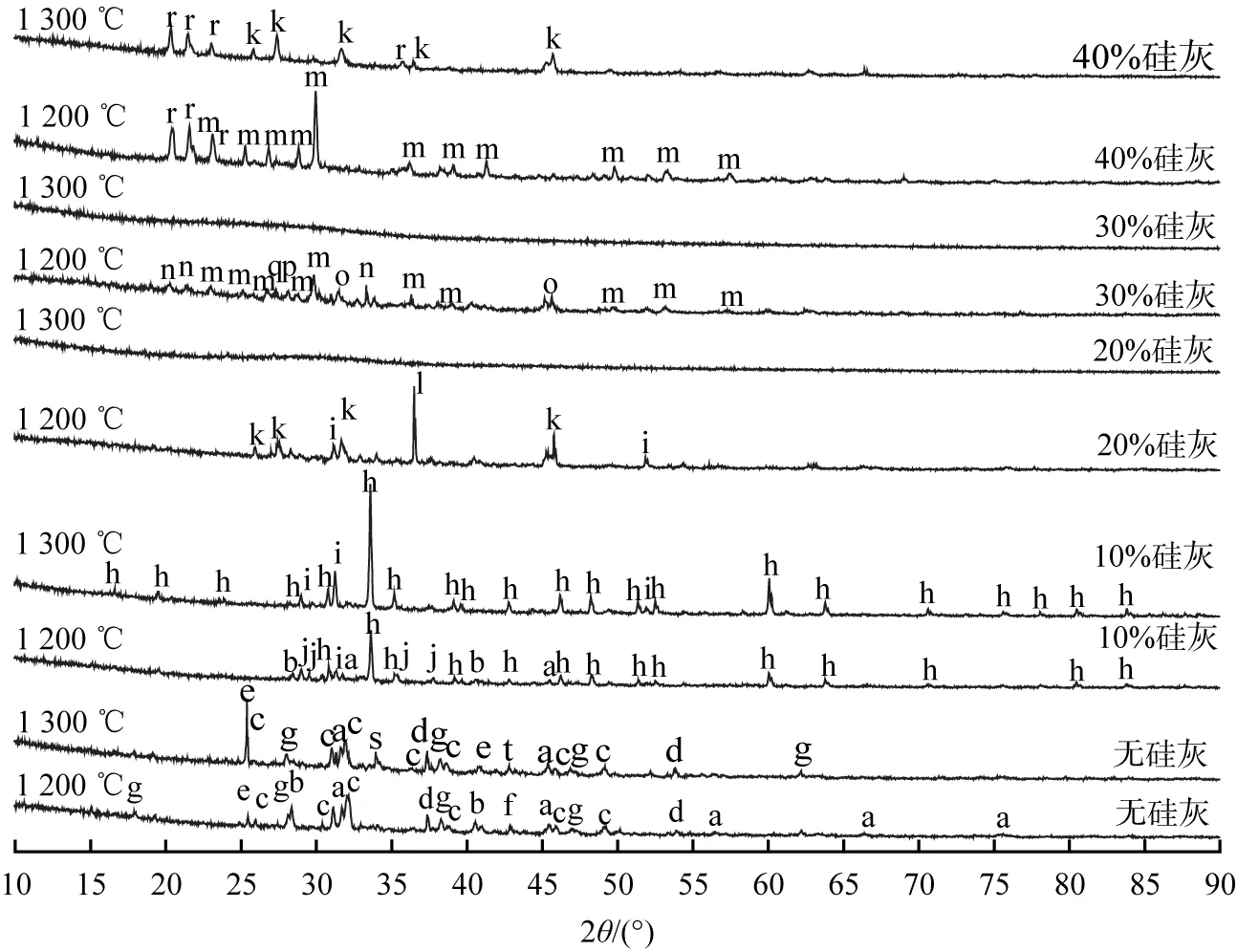

采用X射線衍射儀考察在1 200、 1 300 ℃溫度條件下混合灰熱處理產(chǎn)物的礦物組成。不同溫度和不同硅灰質(zhì)量分?jǐn)?shù)條件下混合灰熱處理后產(chǎn)物的XRD譜圖如圖7所示。

由圖7可知,未添加硅灰時(shí)產(chǎn)物的成分較為復(fù)雜,有大量殘留的垃圾飛灰原始成分,如NaCl、 KCl、 CaSO4等殘留,礦物的改造效果較差,形成較多的含氯礦物,產(chǎn)生的部分化學(xué)反應(yīng)有

(9)

(10)

(11)

添加硅灰后,硅酸鹽復(fù)鹽成為主要晶體成分,原始垃圾飛灰的成分基本全部轉(zhuǎn)化為非晶相共熔物與硅酸鹽復(fù)鹽,氯元素有部分殘留,發(fā)生的化學(xué)反應(yīng)為

(12)

a—NaCl;b—KCl;c—Ca10(SiO4)3(SO4)3Cl2;d—CaO;e—CaSO4;f—MgO;g—CaClOH;h—Ca8Mg(SiO4)4Cl2;i—Ca2Mg(Si2O7);j—Ca10Si6O21Cl2;k—Ca3(Si3O9);l—Mg3(OH)2(Si4O10);m—CaSiO3;n—NaCa2(Al5Si5O20)6H2O;o—Ca3PCl3;p—K2Ca(CO3)2;q—Al2(SiO4)O;r—SiO2;s—Na2CaSiO4;t—KAlSiO4。圖7 不同溫度和不同硅灰質(zhì)量分?jǐn)?shù)條件下混合灰熱處理后產(chǎn)物的XRD譜圖Fig.7 XRD patterns of products after thermal treatment of mixed ash at different temperatures and different silica fume mass fraction

隨著硅灰質(zhì)量分?jǐn)?shù)的增大,含氯礦物基本消失,四元堿度R4趨于1,混合灰熱處理產(chǎn)物衍射峰的強(qiáng)度逐漸下降,共熔物熔融形成非晶相物質(zhì)。在1 300 ℃溫度條件下,硅灰質(zhì)量分?jǐn)?shù)為20%~30%時(shí),混合灰熱處理產(chǎn)物無(wú)明顯衍射峰,即全部熔融形成了均一無(wú)晶玻璃體。中性區(qū)域內(nèi)形成的低熔點(diǎn)假硅灰石以及硅灰石為主的低溫共熔物在溫度為1 300 ℃時(shí)即可玻璃化,發(fā)生的化學(xué)反應(yīng)為

(13)

(14)

但硅灰質(zhì)量分?jǐn)?shù)過(guò)大時(shí),四元堿度R4<1呈酸性,只有部分SiO2與垃圾飛灰中的CaO等形成低溫共熔物后熔融,剩余的SiO2形成鱗石英等礦物,混合灰熱處理產(chǎn)物衍射峰強(qiáng)度有所回升,因此,硅灰質(zhì)量分?jǐn)?shù)過(guò)少或過(guò)多時(shí),使得四元堿度R4>1或R4<1,形成了堿性或酸性反應(yīng)條件,混合灰都無(wú)法全部形成低溫共熔物并在較低溫度下玻璃化。

綜上, 隨著混合灰中硅灰質(zhì)量分?jǐn)?shù)的增大, 熱處理產(chǎn)物中含氯礦物減少, 硅酸鹽礦物增加, 并且在混合灰的四元堿度R4趨近于1呈中性時(shí)時(shí), 混合灰形成低溫共熔體并在較低溫度下形成均一相無(wú)晶玻璃。

2.3.2 表面分析

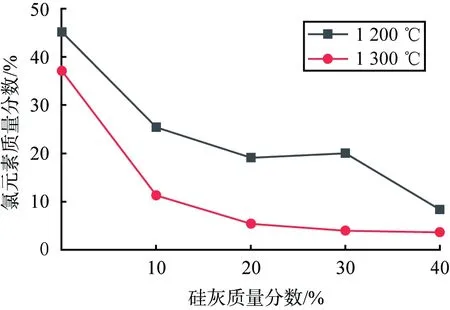

采用能譜儀(EDS)考察在1 200、 1 300 ℃溫度條件下混合灰熱處理產(chǎn)物的表面氯元素的質(zhì)量分?jǐn)?shù)。不同溫度和不同硅灰質(zhì)量分?jǐn)?shù)條件下混合灰熱處理后產(chǎn)物的表面氯元素質(zhì)量分?jǐn)?shù)如圖8所示。

由圖8可知,產(chǎn)物表面的氯元素質(zhì)量分?jǐn)?shù)隨硅灰質(zhì)量分?jǐn)?shù)的增大而顯著減小,在熱處理溫度升高后降低的幅度更明顯。這一現(xiàn)象與礦物組成中含氯礦物的變化吻合,氯元素從產(chǎn)物表面離開(kāi)的途徑主要有氯化物鹽的揮發(fā)與分解為氯化氫氣體。硅灰質(zhì)量分?jǐn)?shù)低時(shí)R4>1(呈堿性),氯化物揮發(fā)與氯化氫析出反應(yīng)主要為式(5)、(6),反應(yīng)速率較低,反應(yīng)平衡受到抑制,表面堿性成分將氯化氫重新吸收;R4=1(中性)與R4>1(酸性)時(shí),反應(yīng)式(7)占主導(dǎo)地位,反應(yīng)速率與平衡狀態(tài)優(yōu)于堿性條件,在較高熱處理溫度下反應(yīng)完全,絕大部分氯元素被去除,而且中性或酸性的成分不會(huì)再吸收氯化氫。綜上,硅灰質(zhì)量分?jǐn)?shù)的增加與熱處理溫度的升高有利于表面氯元素的脫除。

圖8 不同溫度和不同硅灰質(zhì)量分?jǐn)?shù)條件下混合灰熱處理后產(chǎn)物的表面氯元素質(zhì)量分?jǐn)?shù)Fig.8 Surface chlorine mass fraction of products after thermal treatment of mixed ash at different temperatures and different silica fume mass fraction

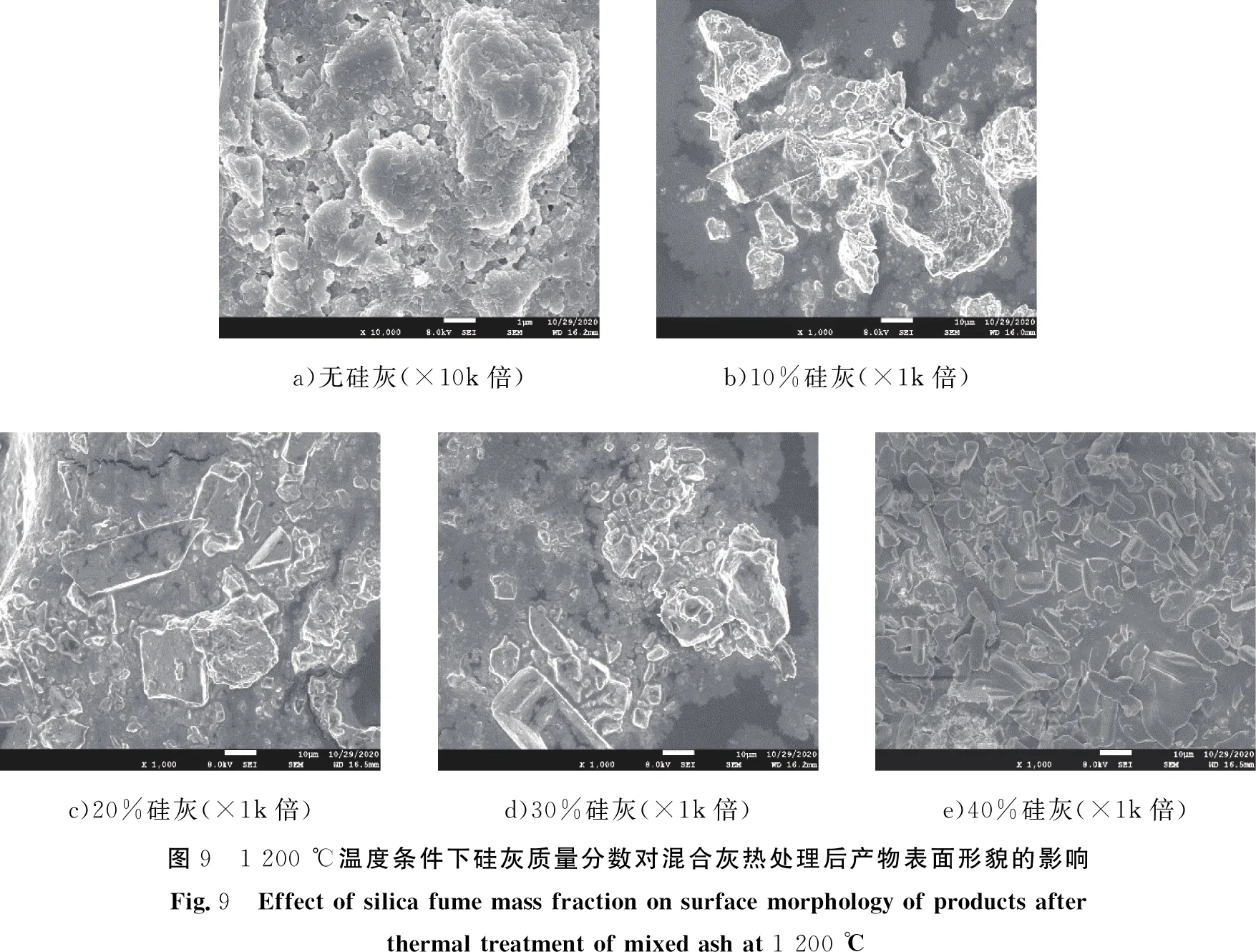

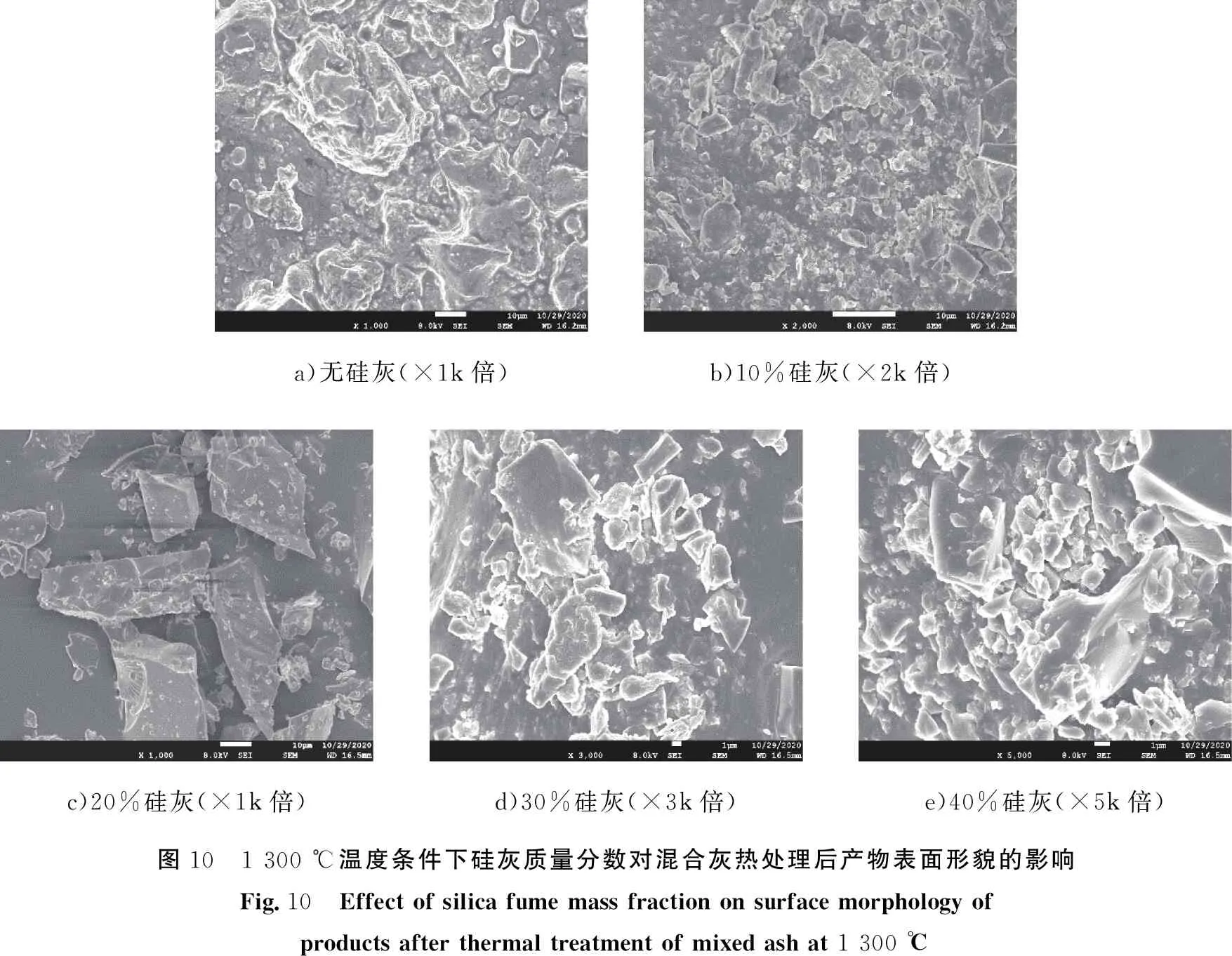

采用掃描電子顯微鏡考察在1 200、 1 300 ℃溫度條件下混合灰熱處理產(chǎn)物的微觀形貌。1 200、 1 300 ℃溫度條件硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熱處理后產(chǎn)物表面形貌的影響如圖9、 10所示。

由圖9、 10可見(jiàn),當(dāng)混合灰中硅灰的質(zhì)量分?jǐn)?shù)低于20%時(shí),R4>1呈堿性,1 200 ℃溫度條件下熱處理后形成表面粗糙、疏松多孔的不規(guī)則結(jié)構(gòu),1 300 ℃溫度條件下部分顆粒熔融后表面變平滑;當(dāng)混合灰中硅灰的質(zhì)量分?jǐn)?shù)位于20%~30%時(shí),R4位于1附近呈中性,1 200 ℃溫度條件下混合灰熱處理產(chǎn)物為表面平整有棱角的較大顆粒,1 300 ℃溫度條件下產(chǎn)物熔融后形成典型的玻璃顆粒;當(dāng)混合灰中硅灰的質(zhì)量分?jǐn)?shù)大于30%時(shí),R4>1呈酸性,1 200 ℃溫度條件下熱處理產(chǎn)物的顆粒破碎,1 300 ℃溫度條件下形成表面平滑無(wú)棱角的細(xì)碎小顆粒。堿性混合灰的熱處理產(chǎn)物的粗糙多孔表面有較強(qiáng)的吸附作用,不利于氯化物與氯化氫從固相產(chǎn)物表面脫離;中性與酸性混合灰的熱處理產(chǎn)物表面光滑,吸附作用較弱,有利于氯元素的脫除。綜上,只有混合灰的四元堿度為1附近(呈中性)時(shí),熱處理產(chǎn)物才能形成有棱角的平滑玻璃狀顆粒。

a)無(wú)硅灰(×10k倍)b)10%硅灰(×1k倍)c)20%硅灰(×1k倍)d)30%硅灰(×1k倍)e)40%硅灰(×1k倍)圖9 1 200 ℃溫度條件下硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熱處理后產(chǎn)物表面形貌的影響Fig.9 Effect of silica fume mass fraction on surface morphology of products after thermal treatment of mixed ash at 1 200 ℃

a)無(wú)硅灰(×1k倍)b)10%硅灰(×2k倍)c)20%硅灰(×1k倍)d)30%硅灰(×3k倍)e)40%硅灰(×5k倍)圖10 1 300 ℃溫度條件下硅灰質(zhì)量分?jǐn)?shù)對(duì)混合灰熱處理后產(chǎn)物表面形貌的影響Fig.10 Effect of silica fume mass fraction on surface morphology of products after thermal treatment of mixed ash at 1 300 ℃

2.3.3 產(chǎn)物的浸出毒性

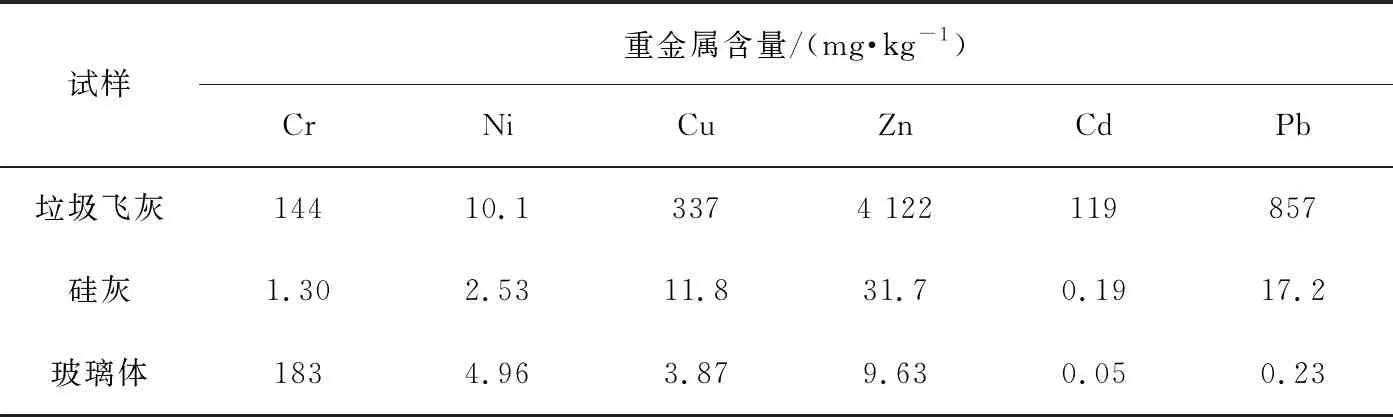

在硅灰質(zhì)量分?jǐn)?shù)為20%、1 300 ℃的溫度條件下混合灰熱處理后得到的玻璃體產(chǎn)物與原料(垃圾飛灰、硅灰)的重金屬含量如表2所示。

表2 重金屬含量

由表2可知,垃圾飛灰的重金屬含量都很高;硅灰的重金屬含量均較低;與垃圾飛灰相比,玻璃體中的重金屬Cu、 Zn、 Cd、 Pb含量減少了90%以上,Ni減少50%左右,而Cr幾乎未減少;在熱處理過(guò)程中,混合灰中的重金屬以氯化物的形式脫離固相揮發(fā)為氣相。可見(jiàn),熱處理過(guò)程對(duì)Cu、 Zn、 Cd、 Pb的脫除效果優(yōu)良,而對(duì)Ni、 Cr的脫除效果較差。

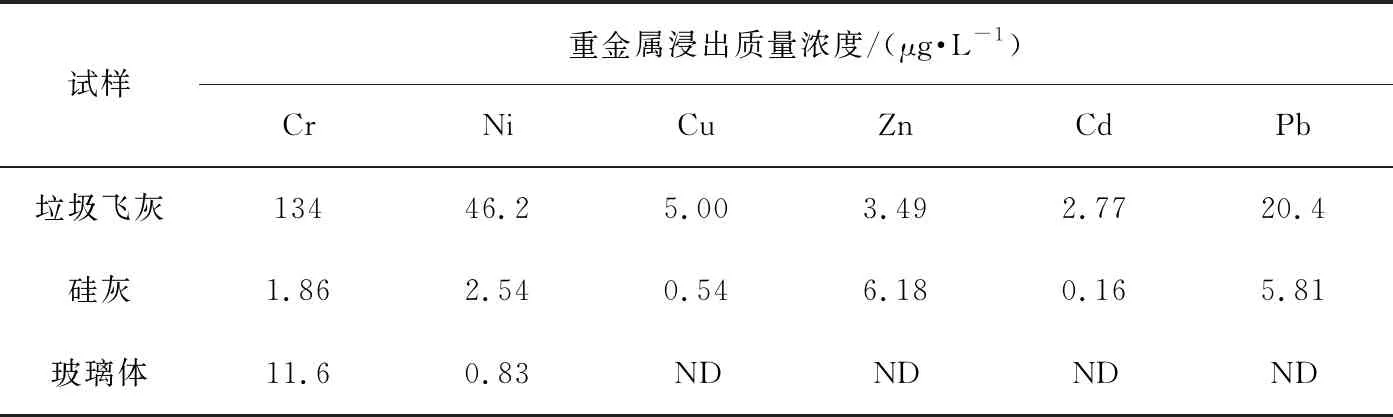

按照HJ 299—2007標(biāo)準(zhǔn),采用電感耦合等離子體質(zhì)譜儀檢測(cè)垃圾飛灰、硅灰與玻璃體產(chǎn)物中的重金屬Cr、 Ni、 Cu、 Zn、 Cd和Pd的浸出質(zhì)量濃度。硅灰質(zhì)量分?jǐn)?shù)為20%的混合灰在1 300 ℃的溫度條件下進(jìn)行熱處理得到的玻璃體產(chǎn)物與原料(垃圾飛灰、硅灰)的重金屬浸出質(zhì)量濃度如表3所示。

表3 重金屬浸出質(zhì)量濃度(HJ 299—2007)

由表3可知,按照HJ 299—2007標(biāo)準(zhǔn),垃圾飛灰的重金屬浸出質(zhì)量濃度均較高,尤其是Cr、 Ni與Pb的浸出質(zhì)量濃度極高;硅灰的Zn、 Pb的浸出質(zhì)量濃度較高;玻璃體的各重金屬浸出質(zhì)量濃度均極低且遠(yuǎn)小于標(biāo)準(zhǔn)值。這說(shuō)明熱處理產(chǎn)生玻璃體的過(guò)程中,Cu、 Zn、 Cd、 Pb被脫除后,Cr、 Ni等重金屬被有效封裝在玻璃體中。重金屬的固化穩(wěn)定極大降低了玻璃體產(chǎn)物的浸出毒性。

按照固液比為1∶50進(jìn)行水溶后,采用電感耦合等離子體質(zhì)譜儀檢測(cè)垃圾飛灰、硅灰與玻璃體產(chǎn)物的氯離子浸出質(zhì)量濃度。硅灰質(zhì)量分?jǐn)?shù)為20%的混合灰在1 300 ℃的溫度條件下熱處理,得到的玻璃體產(chǎn)物與原料(垃圾飛灰、硅灰)的氯離子浸出質(zhì)量濃度如表4所示。

表4 氯離子浸出質(zhì)量濃度(固液比為1∶50)

由表4可知,在固液比為1∶50時(shí),垃圾飛灰的氯離子浸出質(zhì)量濃度極高;而硅灰與玻璃體幾乎無(wú)氯離子浸出。在熱處理過(guò)程中,氯元素以氯化物蒸氣、氯化氫、氯氣等形式進(jìn)入氣相,剩余氯元素被熱處理形成的玻璃體封裝固定,使其在水溶液的浸出量可忽略不計(jì)。綜上,混合灰熱處理產(chǎn)物中的重金屬與氯元素的浸出毒性基本消失。

3 結(jié)論

1)隨著硅灰質(zhì)量分?jǐn)?shù)的增加,混合灰的流動(dòng)溫度先降低后升高;硅灰質(zhì)量分?jǐn)?shù)約為20%時(shí),混合灰的流動(dòng)溫度最低,約為1 300 ℃。

2)混合灰熱處理產(chǎn)物實(shí)現(xiàn)玻璃化的最佳條件為:硅灰質(zhì)量分?jǐn)?shù)為20%~30%, 溫度為1 300 ℃,此時(shí)四元堿度約為1(呈中性),混合灰的失質(zhì)量率與減容率達(dá)到最大值,混合灰熱處理過(guò)程形成低溫共熔體,熱處理產(chǎn)物為均一相無(wú)晶玻璃。

3)混合灰熱處理過(guò)程中,Cu、 Zn、 Cd、 Pb被脫除,Cr、 Ni等重金屬被有效封裝在玻璃體中;氯元素以氯化物蒸氣、 氯化氫、 氯氣等形式進(jìn)入氣相,剩余氯元素被玻璃體封裝固定,因而混合灰熱處理產(chǎn)物中的重金屬與氯元素的浸出毒性基本消失。