鎂鋰合金表面處理技術(shù)的研究進(jìn)展

張奇,馬勤

(蘭州理工大學(xué)省部共建有色金屬先進(jìn)加工與再利用國家重點(diǎn)實(shí)驗(yàn)室,蘭州730050)

鎂合金綜合性能優(yōu)異,被認(rèn)為是新時代最有價值的材料之一[1],而鎂鋰合金作為鎂合金體系中最輕的合金,其密度低、具有較好的力學(xué)性能,被廣泛應(yīng)用于各工業(yè)領(lǐng)域[2-4]。但由于鎂鋰合金表面氧化膜致密性差,且合金內(nèi)部第二相以及其他金屬元素等都會造成局部電偶腐蝕,使其表面耐腐蝕性差,限制了其發(fā)展和應(yīng)用。理論上采用快速凝固技術(shù),可以增加雜質(zhì)元素的固溶極限度,均勻合金化;或者添加其他合金化元素可以減少表面電偶腐蝕。但提高鎂鋰合金表面耐蝕性最簡單的方法是對其進(jìn)行表面改性,在基體與外部環(huán)境之間添加具有不同性能的防護(hù)層。本文總結(jié)了國內(nèi)外研究者關(guān)于鎂鋰合金的表面處理研究。

1 化學(xué)鍍與電鍍

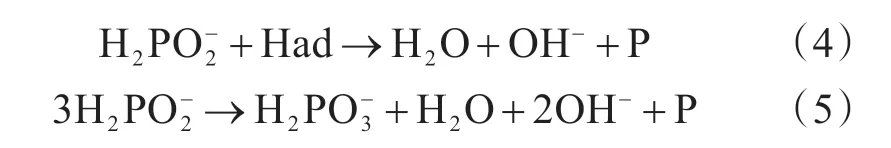

化學(xué)鍍是利用氧化還原反應(yīng),在無外界電流驅(qū)動作用下,使溶液中某些金屬元素沉積在基體表面的過程,其工藝相對成熟且鍍層綜合性能較好,同時高密度的納米晶鍍鎳層具有更好的耐磨性能[5],被廣泛用于鎂合金的表面處理[6‐7]。化學(xué)鍍Ni‐P的基本原理為:還原劑次亞磷酸鹽在一定條件下水解放出游離態(tài)的氫,主鹽中的Ni2+得到電子并被還原,即

通常Ni2+被還原的同時,次亞磷酸鹽也會在加熱的條件下被游離態(tài)的氫還原出P,并固溶到晶胞中增加晶格畸變,所以在XRD衍射圖譜中出現(xiàn)漫散射峰。

但由于鎂鋰合金中Mg和Li標(biāo)準(zhǔn)電極電位較負(fù),直接化學(xué)鍍Ni‐P將導(dǎo)致鎂鋰合金被鍍液腐蝕,因此部分學(xué)者對鎂鋰合金預(yù)處理工藝進(jìn)行了研究。研究表明,膠態(tài)鈀活化后的雙相鎂鋰合金,其表面化學(xué)鍍Ni‐P層有變形胞狀但鍍層致密,其硬度達(dá)到350 HV,耐蝕性能提高[8]。郭曉光等[9‐10]詳細(xì)的報道了鎂鋰合金化學(xué)鍍Ni‐P酸洗和活化工藝,并在此基礎(chǔ)上確定了LZ91鎂鋰合金的化學(xué)鍍Ni‐P最優(yōu)工藝,研究表明鍍層胞粒細(xì)小且無缺陷,96 h鹽霧實(shí)驗(yàn)結(jié)果說明鍍層符合軍工標(biāo)準(zhǔn)。Xu C J等[11]研究了不同酸洗工藝對雙相鎂鋰合金表面Ni‐P鍍層的影響,發(fā)現(xiàn)當(dāng)采用CrO3+HNO3的酸洗工藝時,Ni‐P鍍層耐蝕性最好且結(jié)合力可以達(dá)到22 N。

影響鎂鋰合金化學(xué)鍍的因素較多,鍍液溫度主要影響沉積速度,而pH主要通過還原產(chǎn)物影響化學(xué)鍍的氧化還原過程[12‐13]。周榮國等[14]報道了化學(xué)鍍液的pH、溫度和時間對鎂鋰合金鍍層性能的影響,研究表明鍍液pH越大、溫度越高、鍍覆時間越長,LAZ合金表面Ni‐P鍍層越厚,但硬度先增加后減少,這是因?yàn)檩^高的溫度和pH導(dǎo)致鍍速過快,使其結(jié)合力下降,造成鍍層相對疏松。此外研究表明該合金化學(xué)鍍的最佳pH為6.8~7.2,溫度為80℃,時間為50 min。

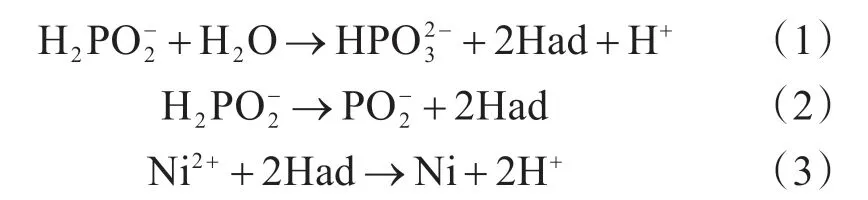

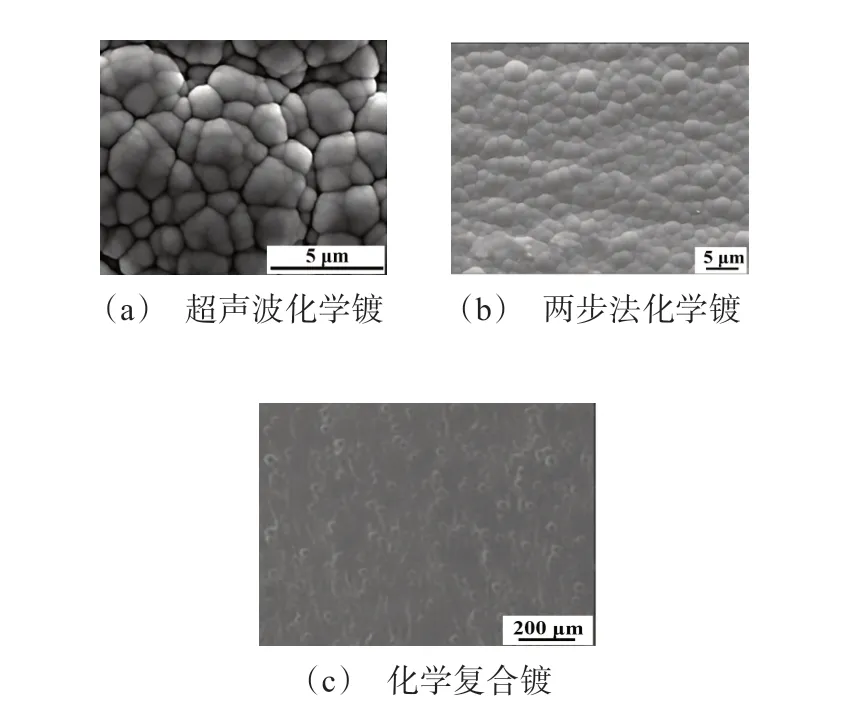

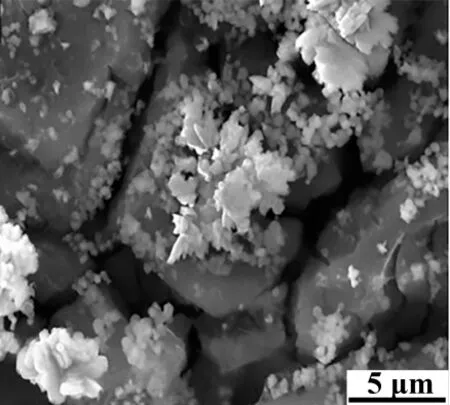

部分學(xué)者也研究了鎂鋰合金新型化學(xué)鍍Ni‐P工藝。Zou Y等[15]通過Ce(NO3)3‐KMnO4溶液預(yù)處理雙相鎂鋰合金,利用超聲波輔助化學(xué)鍍Ni‐P,結(jié)果表明鍍層表面更加光潔致密且胞粒尺寸小,且鍍層綜合性能均有所提高,其形貌如圖1(a)所示。Luo H J等[16]先在NiCO3‐2Ni(OH)2溶液中預(yù)鍍4μm的Ni‐P鍍層,最后在NiSO4溶液中完成Ni‐P化學(xué)鍍,研究表明采用兩步化學(xué)鍍法所得鍍層為高磷含量鍍層,其厚度達(dá)到20μm,硬度能夠達(dá)到549 HV,其形貌如圖1(b)所示;銼刀實(shí)驗(yàn)表明鍍層的結(jié)合力好,該工藝避免了鎂鋰合金在酸性鍍液中的腐蝕情況,且對鍍液的利用率較高,降低了工藝成本。Zou Y等[17]則采用化學(xué)復(fù)合鍍的方式在雙相鎂鋰合金表面制備Ni‐P/n‐SiO2復(fù)合鍍層,其形貌如圖1(c)所示,研究表明,通過向鍍液中添加5%的n‐SiO2,復(fù)合鍍層的硬度提高到了678 HV,其耐蝕性能明顯優(yōu)于基體,對鎂鋰合金基體起到了很好的保護(hù)作用。

圖1 鎂鋰合金化學(xué)鍍Ni-P[15-17]Fig.1 Electroless plating of magnesium-lithium alloy[15-17]

由于鎂鋰合金中Mg與Li的電極電位較負(fù),直接電鍍引起鍍層與基體的電極電位差增大,容易造成缺陷,因此在鎂鋰合金電鍍這方面的研究較少。Hung CA等[18]提出了一種在LZ91鎂鋰合金表面電鍍Cr/Cu工藝,通過在堿性鍍液中預(yù)電鍍Cu,然后在三價鉻離子的鍍液中電鍍1μm Cr薄膜,研究發(fā)現(xiàn)該鍍層具有良好的耐蝕性。Yin T等[19]在傳統(tǒng)的前處理工藝基礎(chǔ)上,通過化學(xué)浸鋅方式對鎂鋰合金表面預(yù)鍍Zn,最后在焦磷酸鹽鍍液中電鍍Cu,研究表明此工藝下的鍍層為結(jié)節(jié)狀,電鍍層與基體結(jié)合較好,相比于基體其耐蝕性提高。

2 化學(xué)轉(zhuǎn)化

與其他表面處理技術(shù)相比,化學(xué)轉(zhuǎn)化膜與基體之間的附著力較差,只會延緩腐蝕速速率,但由于其工藝簡單、相對廉價而仍在應(yīng)用。

2.1 植酸轉(zhuǎn)化

植酸轉(zhuǎn)化膜性能和植酸的濃度、浸泡時間及溫度有重要關(guān)系。Huang X M等[20]研究發(fā)現(xiàn)當(dāng)植酸濃度為2 mL/L,反應(yīng)時間為2 min、溫度為25℃時,植酸轉(zhuǎn)化膜致密均勻且耐蝕性最好,但植酸濃度較高時,膜層表面附著較多的白色顆粒且存在裂紋。高麗麗等[21]研究了鎂鋰合金在無鉻植酸轉(zhuǎn)化液中的成膜機(jī)理與性能,通過對比鉻酸轉(zhuǎn)化膜的性能發(fā)現(xiàn),無鉻植酸轉(zhuǎn)化膜的腐蝕電位正移0.25 V,析氫速率明顯變小,表明其耐蝕性更好。Gao L等[22]通過設(shè)計正交試驗(yàn)研究了鎂鋰合金植酸轉(zhuǎn)化膜的影響因素,并確定了最佳工藝,SEM表明最佳工藝下的轉(zhuǎn)化膜表面沉積較多的白色絮狀物(見圖2所示),極化曲線和EIS表明其具有較好的耐蝕性。

圖2 鎂鋰合金植酸轉(zhuǎn)化膜[22]Fig.2 Phytic acid conversion film of magnesium-lithium alloy[22]

2.2 磷酸轉(zhuǎn)化

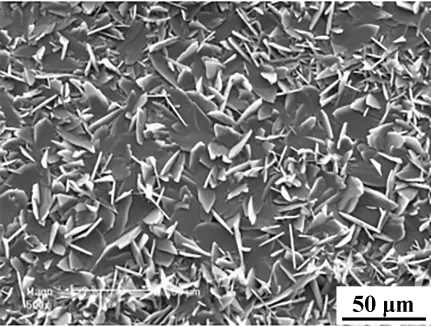

江溪等[23]研究了鎂鋰合金在室溫條件下磷酸轉(zhuǎn)化膜的成膜時間,并分析了磷化膜的微觀結(jié)構(gòu)、化學(xué)組成等,結(jié)果表明轉(zhuǎn)化時間為9 min時,其膜層微觀形貌為花形團(tuán)簇,其主要成份為磷酸鹽化合物,該化合物可以為鎂鋰合金表面提供防護(hù)。Zeng R C等[24]報道了磷化液溫度對鋅鈣磷酸鹽轉(zhuǎn)化膜組分的影響,研究結(jié)果表明,當(dāng)磷化液溫度低于45℃時,轉(zhuǎn)化膜主要成分為鋅的氧化物,當(dāng)溫度為55℃時,轉(zhuǎn)化膜的主要成分則為鋅的磷酸鹽化合物,因此該溫度下膜層表現(xiàn)出最高的耐蝕性。張?jiān)仆龋?5]發(fā)現(xiàn)Mg-8.5Li合金在新型磷酸鹽轉(zhuǎn)化液(NH4H2PO425 g/L,H2O220 mL/L)中可生成高性能的磷酸鹽轉(zhuǎn)化膜,其主要相為Mg3(PO4)2、Mg(OH)2和MgO,對鎂鋰合金具有很好的保護(hù)性。Song Y W等[26]通過XPS和SEM研究了雙相鎂鋰合金表面磷酸鹽轉(zhuǎn)化膜的形成過程:首先鎂鋰合金表面Mg(OH)2和MgO溶解,其次鎂鋰合金中的β相開始溶解,磷酸轉(zhuǎn)化膜開始在裸露的基體表面生成,最后直至轉(zhuǎn)化膜形成和溶解達(dá)到動態(tài)平衡,鎂鋰合金磷酸轉(zhuǎn)化膜的形貌照片見圖3所示。

圖3 鎂鋰合金磷酸轉(zhuǎn)化膜[26]Fig.3 Phosphoric acid conversion film of magnesium-lithium alloy[26]

2.3 稀土轉(zhuǎn)化

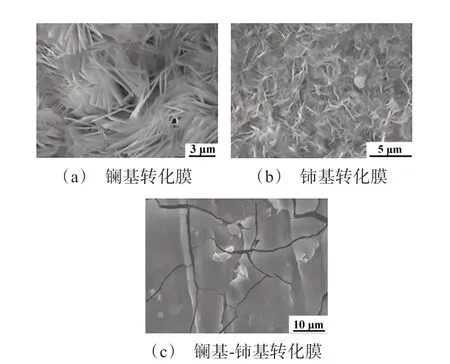

稀土鹽溶液與鎂鋰合金表面反應(yīng)迅速,常與其他鹽溶液混合使用,生成的保護(hù)膜耐蝕性良好。Yang L H等[27]通過硝酸鑭溶液在Mg-8Li上制備了鑭基轉(zhuǎn)化膜,其厚度大約為10μm,EDS表明膜層化學(xué)組分為La(OH)3,通過SEM觀察可知,表面轉(zhuǎn)化膜致密均勻但存在大量針狀物。Song D L等[28]利用微波(溫度為40℃,功率為0~300 W)輔助的方式在La(NO3)3溶液合成鑭基轉(zhuǎn)化膜,相比于室溫下直接生成的鑭基轉(zhuǎn)化膜,其表面以層片結(jié)構(gòu)為主,降低了NaCl溶液對基體的腐蝕速率,其形貌如圖4(a)所示。Gao L L等[29]在Ce(NO3)3溶液中制備了厚度為12μm的纖維狀稀土轉(zhuǎn)化膜,膜層主要由鈰的氧化物及氫氧化物組成,其腐蝕電位增加,腐蝕電流密度和析氫速率下降,耐蝕性優(yōu)于鎂鋰合金基體,其形貌如圖4(b)所示。Yang X W等[30]通過硝酸鑭和硝酸鈰溶液在鎂鋰合金上制備了鑭基-鈰基轉(zhuǎn)化膜,XPS表明膜層主要由稀土氧化物組成,通過SEM觀察可知,表面化膜具有較多的裂紋,其形貌如圖4(c)所示。

2.4 復(fù)合轉(zhuǎn)化

在鎂鋰合表面單一化學(xué)轉(zhuǎn)化的基礎(chǔ)上,部分研究學(xué)者對多種復(fù)合轉(zhuǎn)化體系進(jìn)行了研究。Wang G X等[31]研究了Mg-8.5Li合金在(NH4)6Mo7O24·4H2O+KMnO4鹽溶液中可合成鉬酸/高錳酸鹽轉(zhuǎn)化膜,SEM表明鉬酸鹽/高錳酸鹽轉(zhuǎn)化膜具有致密的雙層裂縫,電化學(xué)測試表明復(fù)合轉(zhuǎn)化膜具有更低的腐蝕電流密度和更高的極化阻抗。王桂香等[32]通過鋅錳磷化液在Mg-8Li合金上制備了鋅錳磷化膜,結(jié)果表明轉(zhuǎn)化膜表面形貌呈現(xiàn)不規(guī)則柱狀結(jié)構(gòu),主要由Zn、Zn(PO4)2和MnHPO4組成,且磷化溫度為45℃時可獲得性能最佳的磷化膜。曹娜娜等[33]在Na2SnO3和KMnO4的處理液中制備了錳/錫復(fù)合轉(zhuǎn)化膜,并研究了溶液pH對復(fù)合轉(zhuǎn)化膜形貌及性能的影響,發(fā)現(xiàn)當(dāng)pH為3.5時,復(fù)合轉(zhuǎn)化膜最為致密,耐蝕性最好,EDS分析表明膜層主要為錫和錳的氧化物。Xu FF等[34]通過硝酸鈰+硅烷水解溶液在LA91合金上成功制備了稀土/硅烷復(fù)合轉(zhuǎn)化膜,并研究了最佳工藝參數(shù)(轉(zhuǎn)化溶液溫度為60℃,浸泡時間60 s,固化溫度和時間分別為80℃、3 h,pH為3.0)條件下納米顆粒對表面復(fù)合轉(zhuǎn)化膜的影響,研究表明摻雜納米粒子使復(fù)合轉(zhuǎn)化膜結(jié)構(gòu)更加致密均勻,耐腐蝕性更好。

圖4 鎂鋰合金稀土轉(zhuǎn)化[28-30]Fig.4 Rare earth conversion of magnesium-lithium alloy[28-30]

3 陽極氧化

3.1 普通陽極氧化

鎂鋰合金普通陽極氧化研究較早,Sharma A K等[35]在酸性重鉻酸鉀溶液中制備鎂鋰合金陽極氧化膜層,研究發(fā)現(xiàn)經(jīng)過熱處理后,膜層表面出現(xiàn)較深的裂紋。中南大學(xué)的Li JF[36]采用25 g/L K2Cr2O7+25g/L H2SO4電解液,在室溫及pH為4.5的條件下制備出耐蝕性能較好的陽極氧化膜,但該電解液含有較高濃度的三價鉻離子,對環(huán)境的危害較大,因此開發(fā)無鉻電解液的陽極氧化工藝具有重要意義。董國君 等[37]開 發(fā) 了 一 種 以NaOH+Na2SiO3+Na2B4O7+C6H5Na3O7為主要成份的無鉻電解液,并在此基礎(chǔ)上對鎂鋰合金陽極氧化處理,其陽極氧化膜具有很好的耐蝕性。Li Z J等[38]著重研究了電流密度對鎂鋰合金表面陽極氧化膜的影響,表明電流密度為5 A/dm2時膜層表面MgO/Mg2SiO4所含比例最高,因此膜層的耐蝕性達(dá)到最佳。部分學(xué)者則研究了添加劑對氧化膜性能的影響。Chang L M等[39]在堿性硅酸鹽溶液中添加C2H5NO2,研究其對陽極氧化膜的形貌結(jié)構(gòu)和性能的影響,發(fā)現(xiàn)添加劑使氧化膜更加致密平整,當(dāng)C2H5NO2的添加量為6 g/L時,陽極氧化膜的耐蝕性最好。Oon S等[40]報道了以NaAlO2作為添加劑制備陽極氧化膜,并指出電解液中的使膜層更加均勻致密。

3.2 微弧氧化

鎂鋰合金的微弧氧化過程與Li含量有關(guān),但其微觀結(jié)構(gòu)相似,均為陶瓷-裂紋-熔融氧化膜結(jié)構(gòu),不同之處在于氧化膜致密程度及微裂紋的大小不同。

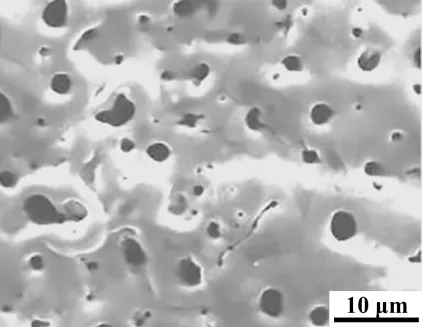

景曉燕等[41]在由Na5P3O10、(NaPO3)6和NaOH組成的堿性磷酸電解液中以恒流模式對鎂鋰合金表面進(jìn)行微弧氧化,其膜層表面分布較多的微孔且具有雙層結(jié)構(gòu),XRD表明膜層主要為氧化鎂以及磷酸鹽化合物,對鎂鋰合金起到很好的防腐作用。部分研究學(xué)者研究了添加劑對微弧氧化膜的影響。張玉林等[42]研究發(fā)現(xiàn)石墨烯(GO)可改善鎂鋰合金微弧氧化工藝,且使鎂鋰合金微弧氧化膜的表面微孔尺寸減小到0.5μm左右且無明顯裂紋,同時促進(jìn)Mg2SiO4以及MgO形成。張志蓮等[43]在其基礎(chǔ)上研究鎂鋰合金原位生長包覆GO微弧氧化復(fù)合陶瓷層,XPS結(jié)果表明復(fù)合層主要為SiO2、Mg2SiO4和MgO,同時指出GO作為添加劑可以起到對氧化膜的封孔作用,提高其耐蝕性。Shi L L等[44]通過Na2SiO3-Na3PO4溶液體系在鎂鋰合金上制備了微弧氧化膜,并研究添加劑對膜層結(jié)構(gòu)和性能影響,研究結(jié)果表明Na2B4O7相對于EDTA減小了膜層的厚度,表面更加均勻,同時增強(qiáng)了涂層的耐點(diǎn)蝕性能。Li JG[45-46]通過添加植酸并采用Na2SiO3-C6H18O24P6溶液體系,在Mg-7Li表面上合成厚度為27μm、表面微孔直徑為3~20μm的微弧氧化膜(見圖5所示),其腐蝕電位和電流密度分別達(dá)到–1.476 V和7.204×10‐7A/cm2,極化電阻是基體的15倍,同時研究了微弧氧化膜的摩擦磨損性能,闡明了其磨損機(jī)理。Wu GQ等[47]以硅酸鹽為電解質(zhì)體系、硫酸銅作為著色劑對雙相鎂鋰合金表面微弧氧化,研究表明涂層具有深綠色的外觀,且隨著電流密度和時間的增加,涂層的顏色加深,此外最優(yōu)工藝條件下的涂層耐蝕性達(dá)到了國家標(biāo)準(zhǔn)9級。Li Z J等[48]在堿性硅酸鹽中加入硝酸鈰,在鎂鋰合金表面制備微弧氧化膜,結(jié)果表明該膜層的耐蝕性明顯提高,同時摩擦系數(shù)為0.19,表現(xiàn)出較好的抗磨性。

圖5 鎂鋰合金微弧氧化[46]Fig.5 Magnesium-lithium alloy micro-arc oxidation[46]

4 有機(jī)-無機(jī)雜化

有機(jī)‐無機(jī)雜化是指將有機(jī)相和無機(jī)相結(jié)合起來的一種技術(shù),其中無機(jī)組分主要是起到支撐涂層、提高涂層力學(xué)性能的作用,而有機(jī)組分主要是通過和不同的配體結(jié)合來改變涂層的使用性能。鎂鋰合金有機(jī)‐無機(jī)雜化涂層中,有機(jī)組分通常為環(huán)氧樹脂、聚氨酯樹脂等,無機(jī)組分主要為納米SiO2、TiO2或納米金屬粒子。

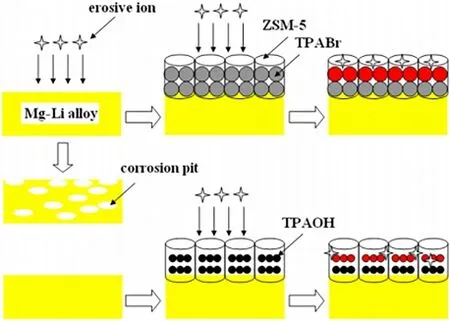

Zhang C H等[49]在Mg‐11Li‐5Al合金上制備了SiO2/環(huán)氧樹脂涂層,研究發(fā)現(xiàn)經(jīng)PA預(yù)處理的涂層其耐蝕性能明顯優(yōu)于經(jīng)Ce鹽處理過的,且當(dāng)無機(jī)組分的含量為3%時,涂層與基體的結(jié)合力最好,耐蝕性最佳。Wang Y等[50]報道了在鎂鋰合金表面制備Ce‐MCM‐22智能環(huán)氧涂層,其機(jī)理為MCM‐22可以提供活性Ce3+離子,并在腐蝕過程中實(shí)現(xiàn)Ce3+離子的交換,因此涂層表面具有自愈性。Yu X等[51]采用原位共沉淀法在鎂鋰合金上制備了納米HT‐MoO42?/ZnO涂層,理化性能測試表明復(fù)合涂層的性能優(yōu)于單一涂層,同時指出復(fù)合涂層的腐蝕機(jī)理在于納米ZnO可以促進(jìn)MoO42?在表面聚集。Song D等[52]以有機(jī)胺(TPABr和TPAOH)為大分子模板,在鎂鋰合金表面通過熱壓的方式自組裝ZSM‐5涂層,研究表明該涂層有較好的耐蝕性,可以為鎂鋰合金提供保護(hù),如圖6所示。Wang Y L[53]等在鎂鋰合金表面制備ZSM‐5/環(huán)氧復(fù)合涂層,研究表明通過添加5%的ZSM‐5,對其進(jìn)行1920 h的EIS測量,結(jié)果表明涂層仍表現(xiàn)出較高的阻抗。

圖6 鎂鋰合金ZSM-5涂層[52]Fig.6 Magnesium lithium alloy ZSM-5 coating[52]

5 其他技術(shù)

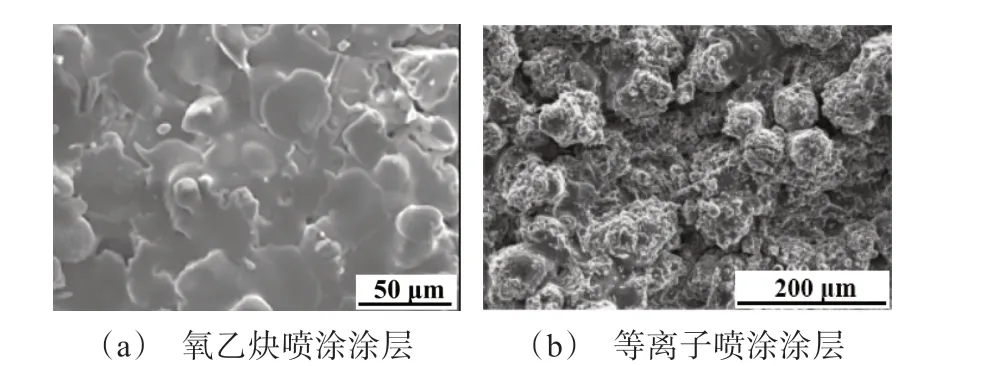

此外鎂鋰合金表面處理技術(shù)還包括熱噴涂、氣相/液相沉積等。王濤等[54]利用熱噴涂技術(shù)在雙相鎂鋰合金表面上制備復(fù)合陶瓷涂層,研究結(jié)果表明涂層的陶瓷顆粒呈扁平狀,結(jié)合強(qiáng)度高,熱震性好,但存在一定的孔隙率,見圖7(a)。Tsuikawa M等[55]在LA141合金表面等離子噴涂純鋁,所制備的涂層厚度大約為100μm,對純鋁涂層進(jìn)行冷軋?zhí)幚恚?dāng)下壓量為90%時涂層與基體無分離且表面無裂紋(圖7(b)),證明涂層結(jié)合力較好。趙江紅等[56]利用液相沉積法在鎂鋰合金表面合成TiO2薄膜層,研究表明最優(yōu)工藝下的膜層形貌最好,且致密性較好。Wang PC等[57]則采用原子層沉積技術(shù)在鎂鋰合金表面上制備厚度為65~200 nm的LiAlO2薄膜,膜層結(jié)構(gòu)致密且均勻,耐蝕性良好。Niu Z Y等[58]以AlCl3‐NaCl為熔鹽體系,采用熔鹽置換法在鎂鋰合金表面制備防護(hù)涂層,研究表明在350℃以及8 h的工藝條件下,涂層性能最好且所含化合物主要為AlLi和Mg17Al12。

圖7 鎂鋰合金熱噴涂涂層[54-55]Fig.7 Magnesium-lithium alloy thermal spray coating[54-55]

6 總結(jié)與展望

鎂鋰合金表面處理研究目前已取得了一些進(jìn)展,化學(xué)鍍工藝相對簡單,鍍層厚度均勻,但目前鎂鋰合金化學(xué)鍍尤其是化學(xué)鍍Ni-P,多以昂貴的堿式碳酸鎳為主,成本較高不利于工業(yè)化生產(chǎn)和應(yīng)用;鎂鋰合金化學(xué)轉(zhuǎn)化工藝可以在其表面生成耐蝕性較好的膜層,能夠?yàn)槠渌雷o(hù)涂層提供打底層,但植酸轉(zhuǎn)化所制備的膜層質(zhì)量不易控制,磷酸轉(zhuǎn)化所需轉(zhuǎn)化液成本較高,而稀土轉(zhuǎn)化所制備的膜層表面存在微裂紋、致密性相對較差;陽極氧化工藝可以適用于大件鎂鋰合金表面處理,成品率較高且氧化膜的綜合性能較為優(yōu)良,但膜層表面微孔較多后期需要封裝處理且能源利用率較低;有機(jī)-無機(jī)雜化工藝所制備的涂層防腐性能較好,但存在防護(hù)周期短的問題,同樣也限制了其工業(yè)化的應(yīng)用;熱噴涂易造成鎂鋰合金熔化以及表面氧化,需對表面進(jìn)行特殊化處理;氣相沉積則存在成本過高的問題。因而今后鎂鋰合金表面處理研究可以從以下角度考慮:

(1)系統(tǒng)研究鎂鋰合金表面的腐蝕機(jī)理,根據(jù)腐蝕機(jī)理開發(fā)出適用于不同環(huán)境的表面處理技術(shù);

(2)完善復(fù)合轉(zhuǎn)化膜的研究體系,對其工藝、成膜機(jī)理進(jìn)行深入的研究,并制定相應(yīng)的后處理工藝;

(3)研發(fā)高性能涂層設(shè)備,制備更符合經(jīng)濟(jì)/環(huán)境一體化的涂層,并完善涂層質(zhì)量的檢測技術(shù);