硫酸鹽鍍液中紫銅電沉積Ni-Co/WC復合鍍層的工藝條件優化

楊惠良

(德州學院,山東德州253000)

紫銅存在硬度較低的問題,設法提高紫銅的硬度一直以來備受關注。Ni-Co合金鍍層具有較高的硬度,適合鍍覆在紫銅表面用以提高其硬度。相關研究表明,將納米顆粒引入Ni-Co合金鍍層中,能增加形核率、細化晶粒,從而進一步提高Ni-Co合金鍍層的硬度。王一雍等[1]將納米Al2O3顆粒引入Ni-Co合金鍍層中,得到了晶粒細小、表面平整的Ni‐Co/Al2O3復合鍍層,研究發現,Ni‐Co/Al2O3復合鍍層的硬度較Ni‐Co合金鍍層顯著提高。鐘遠輝等[2]將納米SiC顆粒引入Ni‐Co合金鍍層中,研究發現,納米顆粒使晶粒生長呈無規律取向,從而較大幅度地提高Ni‐Co合金鍍層的硬度。Tang H K等[3]將PTFE顆粒引入Ni‐Co合金鍍層中,也起到了提高Ni‐Co合金鍍層硬度的效果。王立平等[4]將納米金剛石顆粒引入Ni‐Co合金鍍層中,研究發現,納米金剛石的彌散強化作用,顯著提高了Ni‐Co合金鍍層的硬度。Ranjith B等[5]將TiO2顆粒引入Ni‐Co合金鍍層中,得到的Ni‐Co/TiO2復合鍍層具有更高的硬度。

本文在硫酸鹽鍍液中加入納米WC顆粒,在紫銅表面電沉積制備了Ni‐Co/WC復合鍍層。以期通過引入納米WC顆粒較大幅度地提高Ni‐Co合金鍍層的硬度,從而為解決紫銅硬度較低的問題提供借鑒。

1 實驗

1.1 材料

紫銅板(50 mm×26 mm×2 mm)作為基體,預處理流程如下:拋光→清除油污和磨屑→水洗→酸洗→水洗。

1.2 電沉積Ni-Co/WC復合鍍層

采用硫酸鹽鍍液,其配方見表1。納米WC顆粒由上海允復納米科技有限公司生產,平均粒徑為80 nm,純度超過99.9%,鍍液中納米顆粒濃度為2~14 g/L。為保證納米顆粒在鍍液中均勻分散不發生團聚,電沉積之前對鍍液進行如下處理:(1)鍍液中加入表面活性劑,采用機械攪拌5~6 h,將較大的納米顆粒團打散成較小的顆粒團或單態顆粒;(2)施加超聲波震蕩(超聲波功率為120 W、頻率為40 kHz),持續時間為1 h,利用超聲空化效應將較小的顆粒團進一步打散成較均勻分散的單態顆粒。

采用水浴加熱鍍液,溫度控制在30~70℃。鎳板作為陽極,經預處理的紫銅板作為陰極,采用直流穩壓電源,正負極分別接鎳板和紫銅板,陰極電流密度(J)設為2~8 A/dm2。采用機械攪拌,攪拌速度為150~750 r/min。根據前期實驗基礎上得到的電沉積Ni‐Co/WC復合鍍層的沉積速度取值范圍,通過調節電沉積時間,保證不同工藝條件下的復合鍍層厚度都為25μm左右。

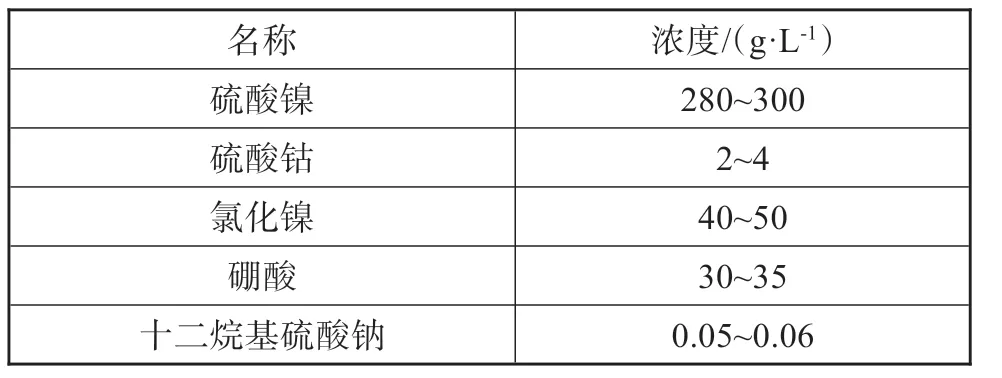

表1 硫酸鹽鍍液配方Tab.1 Sulfate bath formulation

1.3 復合鍍層性能檢測

利用維氏硬度計(HVS‐1000型,萊州市華興測試儀器有限公司)檢測復合鍍層硬度,載荷選擇100 g,保載時間為15 s。取5個點,計算平均值作為檢測結果。利用場發射掃描電鏡(Nova Nano‐SEM450型,美國FEI公司)對復合鍍層微觀形貌及硬度檢測過程中留下的壓痕形貌進行表征。

2 結果與分析

2.1 鍍液中納米顆粒濃度對復合鍍層硬度的影響

在溫度為60℃、J為5 A/dm2、攪拌速度為450 r/min的條件下,考察鍍液中納米顆粒濃度對鍍層硬度的影響。圖1所示為鍍液中納米顆粒濃度與復合鍍層硬度的關系,可以看出,隨著鍍液中納米顆粒濃度從2 g/L增加到14 g/L,硬度先升高后降低,鍍液中納米顆粒濃度為11 g/L時,硬度達到467.2 HV。

圖1 鍍液中納米顆粒濃度與復合鍍層硬度的關系Fig.1 The relationship between the concentration of nanoparticles in the bath and hardness of composite coatings

分析認為,隨著鍍液中納米顆粒濃度增加,在連續攪拌過程中黏附于陰極表面的納米顆粒增多,納米顆粒優先黏附于結晶缺陷處并演變成異質形核中心,能改變臨界形核條件和晶粒生長的表面能,使形核率增加,晶粒細化。根據Hall‐Petch公式[6],金屬材料的硬度與其晶粒尺寸的平方根成反比關系,即金屬材料晶粒越細,硬度越高。但鍍液中納米顆粒濃度增加到一定程度后,由于鍍液黏稠導致穩定性變差,致使復合鍍層結構不均勻,致密程度下降。另外,黏附于陰極表面的納米顆粒容易團聚,會產生一定的屏蔽效應,阻礙金屬離子在陰極表面還原沉積,也會導致復合鍍層結構不致密,表現為硬度降低。

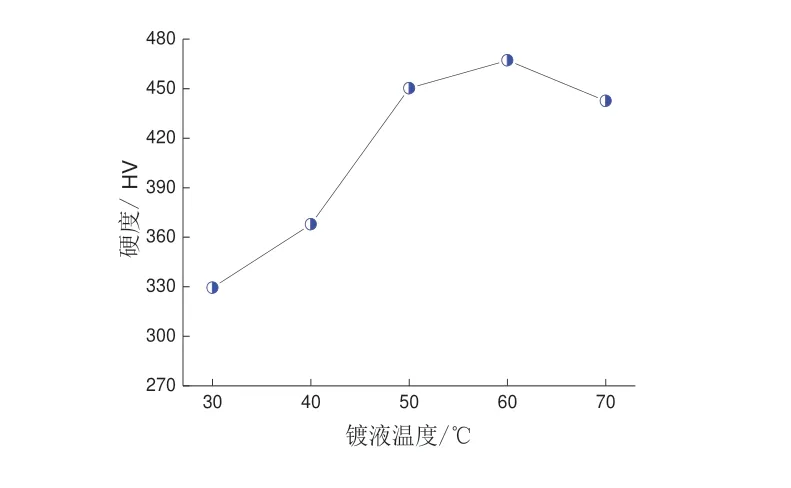

2.2 溫度對復合鍍層硬度的影響

在鍍液中納米顆粒濃度為11 g/L、J為5 A/dm2、攪拌速度為450 r/min的條件下,考察溫度對復合鍍層硬度的影響。圖2所示為溫度與復合鍍層硬度的關系,可以看出,隨著溫度從30℃升高到70℃,硬度先升高后降低。其原因主要有兩方面:一方面,溫度影響了鍍液的擴散能力;另一方面,溫度影響了復合鍍層中納米顆粒含量。

圖2 溫度與復合鍍層硬度的關系Fig.2 The relationship between the temperature and hardness of composite coatings

在一定范圍內升高溫度使鍍液擴散能力增強,在連續攪拌過程中金屬離子攜帶著納米顆粒更快到達陰極表面[7],并發生還原沉積,納米顆粒不斷地被鍍層所包裹,使鍍層中納米顆粒含量增加。由圖3可以看出,在30~60℃范圍內,隨著溫度升高,復合鍍層中納米顆粒含量從1.14%增加到3.26%。研究表明,復合鍍層硬度與鍍層中納米顆粒含量近似呈正比關系。納米顆粒黏附于陰極表面占據了一定的空間,使已形成的晶核生長過程受阻,而新晶核的形成速度加快,在這種競爭性狀態下實現了晶粒細化,形成強化效應。另外,納米顆粒在與鍍層共沉積過程中,使晶體內的位錯密度增加,促進致密復合鍍層的形成,因此具有較高的硬度。然而,在60~70℃范圍內,隨著溫度升高,復合鍍層中納米顆粒含量下降,從3.26%下降到2.81%。這是由于溫度較高導致鍍液黏度下降,納米顆粒的黏附能力減弱,不容易被金屬離子捕獲并包裹,因此復合鍍層中納米顆粒含量下降。另外,溫度較高導致沉積過電位明顯減弱,致使復合鍍層致密程度下降,表現為硬度降低。

圖3 溫度與復合鍍層中納米顆粒含量的關系Fig.3 The relationship between the content of nanoparti‐cles in composite coatings and temperature

2.3 陰極電流密度對復合鍍層硬度的影響

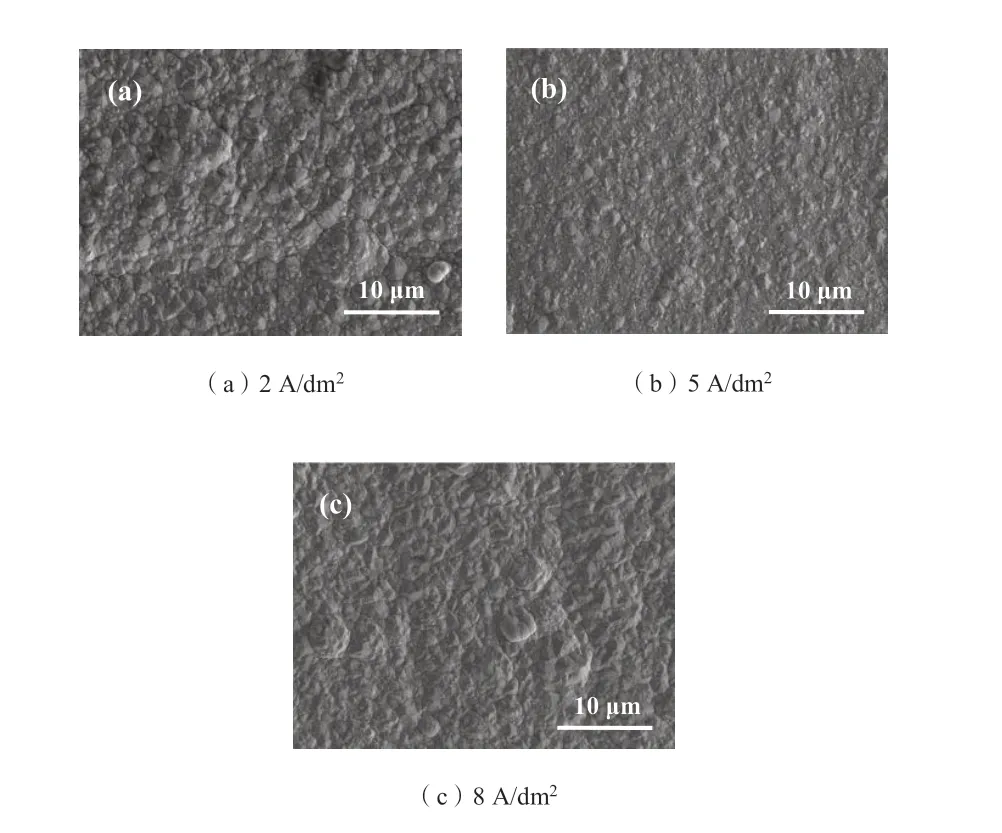

在鍍液中納米顆粒濃度為11 g/L、溫度為60℃、攪拌速度為450 r/min的條件下,考察陰極電流密度對復合鍍層硬度的影響。圖4所示為陰極電流密度與復合鍍層硬度的關系,可以看出,隨著J從2 A/dm2增加到8 A/dm2,硬度先升高后降低。根據電沉積理論,在一定范圍內增加陰極電流密度能加快鍍層沉積速度,在更短時間內將黏附于陰極表面的納米顆粒包覆,使納米顆粒牢固地嵌入復合鍍層中[8],充分發揮細晶強化和彌散強化作用,從而形成晶粒細小、結構致密的復合鍍層。另外,在一定范圍內增加陰極電流密度還能提高陰極過電位,增加形核率,有利于晶粒細化產生強化效應,表現為硬度升高。然而,在較高的陰極電流密度下,析氫反應加劇對納米顆粒黏附于陰極表面會造成一定阻礙,這導致嵌入復合鍍層中的納米顆粒減少。另外,析氫反應加劇還容易引起結晶缺陷,使復合鍍層結構不均勻,致密程度下降,表現為硬度降低。

圖5所示為不同陰極電流密度下電沉積的復合鍍層微觀形貌。可以看出,2 A/dm2和5 A/dm2下電沉積的復合鍍層無明顯針孔和裂紋等缺陷,表面比較平整,顆粒物較均一。但8 A/dm2下電沉積的復合鍍層有少量缺陷,分布于表面的顆粒物具有不均一性,有明顯堆積團聚現象。從晶粒尺寸和致密程度兩方面比較來看,5 A/dm2下電沉積的復合鍍層晶粒尺寸最小,表面的顆粒物較均一且呈均勻分布,這是其硬度較高的主要原因。

2.4 攪拌速度對復合鍍層硬度的影響

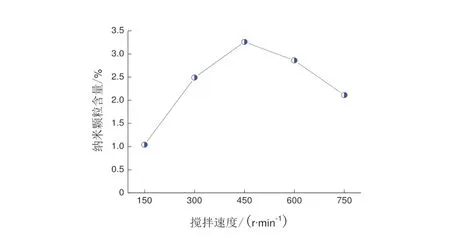

在鍍液中納米顆粒濃度為11 g/L、溫度為60℃、J為5 A/dm2的條件下,考察攪拌速度對復合鍍層硬度的影響。圖6所示為攪拌速度與復合鍍層硬度的關系,可以看出,隨著攪拌速度從150 r/min提高到750 r/min,硬度先升高后降低。攪拌的作用是使鍍液成分趨于均勻,并使納米顆粒在鍍液中保持懸浮狀態,有利于納米顆粒較均勻地黏附于陰極表面,從而使復合鍍層中納米顆粒含量增加。由圖7可以看出,在150~450 r/min范圍內,隨著攪拌速度提高,復合鍍層中納米顆粒含量從1.05%增加到3.26%。然而,在450~750 r/min范圍內,隨著攪拌速度提高,復合鍍層中納米顆粒含量逐漸下降。

圖4 陰極電流密度與復合鍍層硬度的關系Fig.4 The relationship between the cathode current density and hardnessof composite coatings

圖5 不同陰極電流密度下電沉積的復合鍍層微觀形貌Fig.5 The microstructure of composite coatings electrode‐posited at different cathode current density

復合鍍層中納米顆粒含量對其強化作用有很大影響[9],均勻彌散在復合鍍層中的納米顆粒能起到填充晶粒間隙的作用,并對晶粒位錯滑移產生較大的阻礙作用。一般來說,復合鍍層中納米顆粒含量越高,強化作用越顯著[10],復合鍍層硬度必然較高。

圖6 攪拌速度與復合鍍層硬度的關系Fig.6 The relationship between the stirring rate and hardness of composite coatings

圖7 攪拌速度與復合鍍層中納米顆粒含量的關系Fig.7 The relationship between the content of nanoparticles in composite coatings and stirring rate

2.5 Ni-Co/WC復合鍍層的最佳工藝條件驗證

以復合鍍層硬度最高為目標,確定了電沉積Ni‐Co/WC復合鍍層的最佳工藝條件為:鍍液中納米顆粒濃度11 g/L、溫度60℃、J為5 A/dm2、攪拌速度450 r/min。選取紫銅和溫度60℃、J為5 A/dm2、攪拌速度450 r/min的條件下電沉積的Ni‐Co合金鍍層作為對照,由圖8可以看出,紫銅硬度僅為116.7 HV,顯著低于Ni‐Co合金鍍層和最佳Ni‐Co/WC復合鍍層的硬度。最佳Ni‐Co/WC復合鍍層的硬度達到467.2 HV,較Ni‐Co合金鍍層提高了約50 HV,說明引入納米WC顆粒顯著提高了Ni‐Co合金鍍層的硬度。

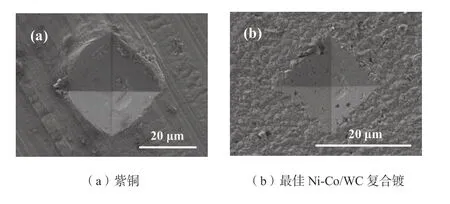

圖9所示為紫銅和最佳Ni‐Co/WC復合鍍層在硬度檢測過程中留下的壓痕形貌。可以看出,紫銅和最佳Ni‐Co/WC復合鍍層的壓痕輪廓都比較清晰,壓痕邊角處沒有裂紋萌生。最佳Ni‐Co/WC復合鍍層的壓痕對角線長度明顯短于紫銅的壓痕對角線長度,印證了最佳Ni‐Co/WC復合鍍層的硬度顯著高于紫銅,能對紫銅起到表面強化的作用,為解決紫銅硬度較低的問題提供了借鑒。

圖8 紫銅、Ni-Co合金鍍層和最佳Ni-Co/WC復合鍍層的硬度比較Fig.8 Comparison of the hardness of red copper,Ni-Co alloy coating and the optimal Ni-Co/WC composite coating

圖9 紫銅和最佳Ni-Co/WC復合鍍層的壓痕形貌Fig.9 Indentation morphologies of red copper and the optimal Ni-Co/WC composite coating

3 結論

(1)隨著鍍液中納米顆粒濃度增加(2~14 g/L)、鍍液溫度升高(30~70℃)、陰極電流密度增加(2~8 A/dm2)和攪拌速度提高(150~750 r/min),復合鍍層硬度都是先升高后降低。以復合鍍層硬度最高為目標,確定了電沉積Ni‐Co/WC復合鍍層的最佳工藝條件為:鍍液中納米顆粒濃度11 g/L、溫度60℃、陰極電流密度5 A/dm2、攪拌速度450 r/min。

(2)在最佳工藝條件下電沉積的Ni‐Co/WC復合鍍層硬度達到467.2 HV,顯著高于紫銅的硬度(116.7 HV)和對照的Ni‐Co合金鍍層硬度(416.0 HV)。最佳Ni‐Co/WC復合鍍層能起到表面強化的作用,為解決紫銅硬度較低的問題提供了借鑒。