基于實時調控方法的食用菌栽培控制系統設計*

于 航,李建軍,顏正英,葉貴清,王育捷

(1.揚州工業職業技術學院智能制造學院,江蘇揚州,225127;2.揚州工業職業技術學院創新創業學院,江蘇揚州,225127)

食用菌產業是21 世紀的“朝陽產業”。但在東北等地區,由于技術落后,由一家一戶家庭作坊式發展起來的小型食用菌生產企業在設施栽培過程中存在車間環境控制精度差、調控效率低導致生產效率低下等問題[1]。在食用菌栽培環境調控方面,廣大食用菌行業科技工作者開展了大量研究,寧夏大學易文斌[2]針對杏鮑菇生長環境的濕度因素,提出了基于PID算法的環境調控策略,利用Simulink 模擬和搭建PLC 電氣系統驗證方案可行性,利用PID 算法對環境進行調控,能夠很好地將環境濕度控制在設定范圍。山東建筑大學詹鵬飛等[3]提出了一種基于動態預測功能的食用菌生長環境模糊控制方法。通過多組對照試驗表明,含動態預測環節的模糊控制器在多種試驗條件下,對比無動態預測環節的模糊控制器,超調量降低6.5%,控制系統動態性能表現良好。上述研究和技術大多應用于大型規模化食用菌生產企業,調控效果雖好,但成本較高。文章針對小型食用菌生產企業,提出了基于實時調控設想,設計實時調控方法,以PLC 作為控制核心,搭建食用菌車間生長環境控制系統,實現溫度、濕度高效精準調控。

調控方法設計

環境參數精確采集方法

環境數據的精準采集是獲得良好調控效果的前提,當前小型食用菌企業所使用的溫濕度傳感器在數量和布局方面存在偏差,多數使用單個傳感器采集環境數據,誤差較大。此外,傳感器安裝位置也是采集有效環境數據的關鍵,因為食用菌子實體周圍的溫度和濕度才能真正影響到其生長,當前的控制系統的傳感器安裝位置大多在距離子實體較遠的墻角處,所采集的環境參數不在有效范圍內,其感知環境的能力較弱[4],為解決溫控系統自身慣性大的問題,本設計在食用菌菌包5 cm 處安裝多個傳感器,多點采集食用菌生長有效范圍內的環境數據,以提高數據采集的精確度和有效性,數據采集流程如圖1 所示。

圖1 數據采集流程圖

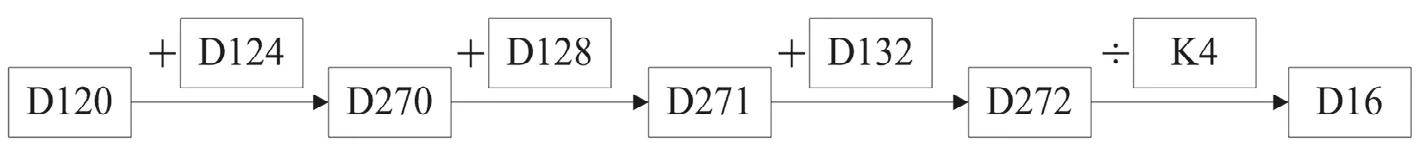

(1)定義數據寄存器:PLC 內部數據寄存器用于存儲中間數據,需要變更的數據等。將傳感器數據寄存器與PLC 數據寄存器關聯,存儲傳感器采集到的環境數據。

(2)數據求和:將4 個傳感器的數據求和,根據PLC 求和運算原理,首先求取1 號和2 號傳感器數據之和;再加上3 號傳感器數據;最后加上4 號傳感器數據,即得到4 個傳感器數據總和。

(3)取均值:運用PLC 內部DIV 指令,求取4 個傳感器(DIV D272 K4 D16)的數據的平均值,儲存在D16 中作為最終值。

環境參數精確調控方法

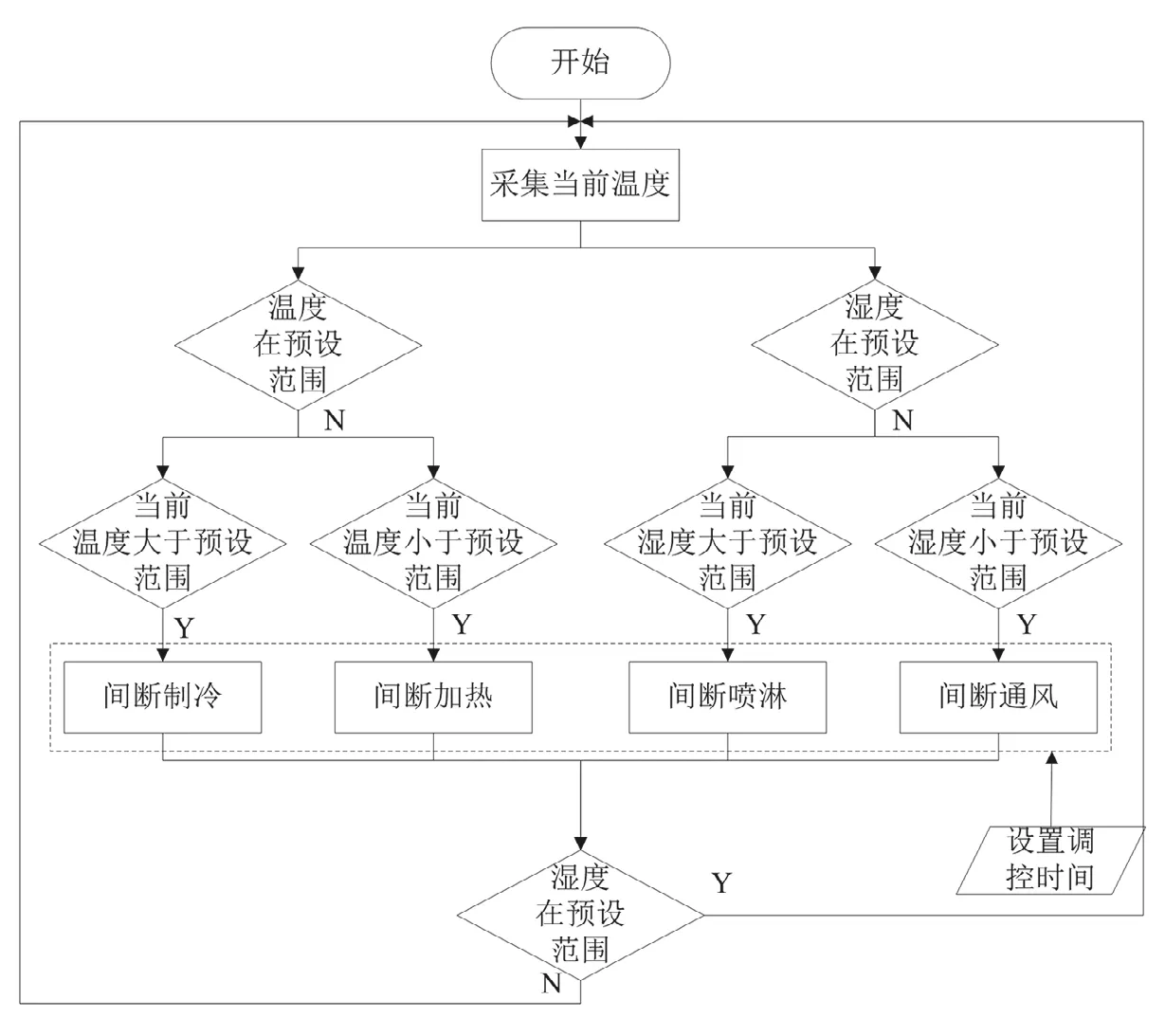

食用菌栽培環境調控過程中存在調控時滯問題。傳感器需要反應時間,如當傳感器采集到的當前溫度低于設定值時,PLC 發出環境調控指令,空調設備開始工作,當傳感器感知到當前溫度滿足設定值,PLC 發出空調停止指令,但由于傳感器反應時滯,此時溫度還會繼續升高,出現“過度調控”現象。對此,利用實時調控的方式啟停調控設備,且開啟時間和停止時間可根據不同目標范圍進行設定,直到控制系統達到穩態,環境參數處于最佳范圍。此方法中實時調控的時間較短,原則上在5 s 以內,短時調控以解決調控系統慣性大的問題。如當前環境溫度低于設定值時,PLC 發出環境調控指令,開啟空調2~4 s 后關閉,10 s 后再次檢測當前環境溫度是否達到設定范圍,若未達到,則繼續開啟空調,直到傳感器感知到當前溫度滿足設定值,空調停止[5]。另外,在解決溫濕度耦合問題時,本系統采用模糊控制的方法控制溫濕度,具有較好的魯棒性和自適應性。調控過程如圖2 所示。

圖2 環境調控方法

栽培環境搭建

栽培試驗在黑龍江省發酵工程技術研究中心進行,建設4 棟全封閉食用菌栽培車間,車間內有菌包、菌包架等食用菌栽培設施,空調、軸流風機、噴淋加濕系統、補光燈等環境影響設備。利用自動化技術,以PLC 為控制核心,搭建設施栽培控制系統[6-7]。4 棟連體栽培車間及其控制系統實物圖如圖3~4 所示。

圖3 四棟連體栽培車間

圖4 控制系統

控制系統硬件搭建

傳感器選型

由于環境數據采集點較多,每個車間有4 個傳感器,且采集點距離菌包較近,需選用小型傳感器。車間內需要采集的環境參數包括溫度、濕度、光照度,通過篩選對比,最終選用高品質的建大仁科品牌RS-GZ-N01 型溫度、濕度、光照度一體傳感器,具有RS485 信號輸出格式,溫度量程-40~60℃,精度±0.3℃,濕度量程0~98%,精度±2%,光照度量程0~65535Lx,精度±7%。

PLC 選型

輸出點數:每個車間配備1 個空調、1 個熱風機、1 個電磁水閥、4 個補光燈、1 個軸流風機(正反轉),共9 個輸出點,4 個車間共36 個輸出點。綜合經濟性考慮,選擇臺達品牌DVP-16EC 基本型PLC,具備RS-232 與RS-485 兩種通訊端口,兼容MODBUS ASCII/RTU 通訊協議,PLC 主機輸出點數不夠,加裝16XP2、32XP2 和24XN2 三個擴展模塊。

環境調控設備選型

為保證調控效率和精確度,空調、風機、加濕系統[8]、補光系統等設備均選用工業級標準。

控制系統軟件設計

PLC 程序設計

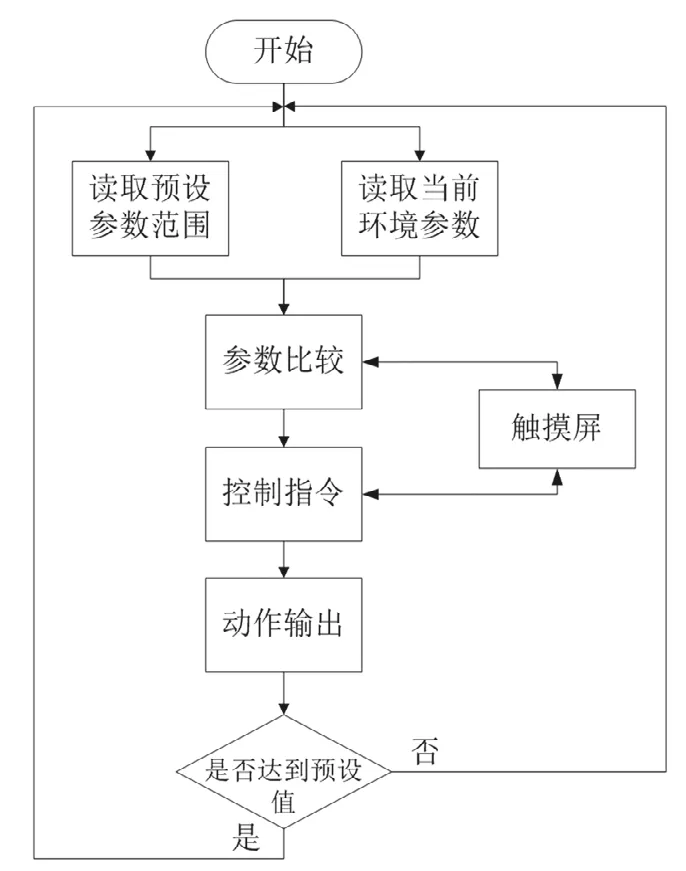

按照控制工藝繪制控制流程圖,如圖5 所示,PLC首先讀取預設環境參數和當前環境參數,對兩者進行比較后,發出相應調溫、調濕、光照指令,動作執行后,檢測環境是否達到預設值,如果達到,動作停止,否則繼續檢測并執行相應調控動作,直到達到預設值,觸摸屏作為人機交互設備可對控制系統參數和指令進行修改。

圖5 程序流程圖

根據控制流程,利用臺達PLC 編程軟件(Delta WPLSoft V2.4.6),編寫梯形圖程序,自動模式下控制系統正常工作,手動模式用于調試。

HMI 人機界面設計

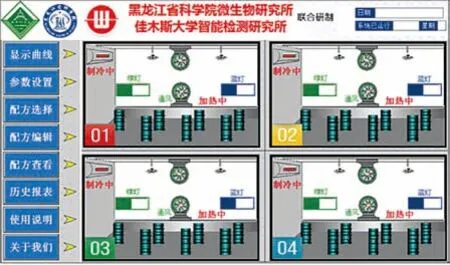

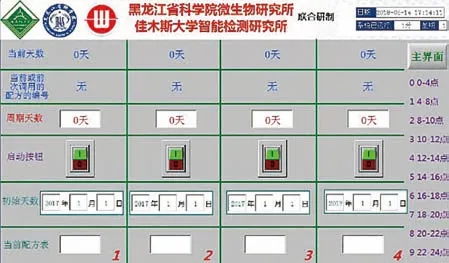

觸摸屏選擇國產品牌昆侖通態 TPC7062Ti 7英寸高亮度TFT 液晶顯示屏,利用MCGS 組態軟件,設計食用菌栽培車間組態畫面,將HMI 各變量與PLC 對應變量綁定,圖形化顯示車間內設備及環境狀態。組態畫面包括主界面、曲線顯示、參數設置等模塊。主界面實時顯示4 個栽培車間內環境參數及設備運行情況,曲線顯示負責顯示歷史及當前環境變量變化曲線,參數設置用于設定環境參數范圍、實時調控時間等,如圖6~9。

圖6 主界面

圖7 設置界面

圖8 定時界面

圖9 配方界面

試驗驗證

在同一車間進行兩次環境參數調控試驗,將溫度、濕度、光照度參數設定后,開啟自動運行模式,直到當前車間環境參數到達設置值,測試結束,記錄調控所用的時間及誤差。兩次試驗結果如表1。

表1 調控試驗結果

由調控試驗結果,第一次試驗為降溫升濕過程,用時23 min,溫度從29℃降至25℃,誤差1℃,濕度從70% 升至81%,誤差1%,光照度為開關量控制,未做試驗。第二次試驗為升溫降濕過程,調控用時11 min,溫度從25℃升至29℃,誤差1℃,濕度從86% 降至70%,誤差為零,光照度未做試驗。兩次調控誤差和用時均在允許范圍內。

另外,第一次調控試驗用時較第二次長,這是由于第一次試驗在降溫升濕過程中,空調降溫同時會抽濕,與噴淋加濕產生沖突,用時較長。

結論

基于實時調控的思想,設計實時調控方法,以最佳調控效率為目標,實時啟停空調、熱風機、軸流風機等環境調控設備,實現溫度、濕度高效精準調控。搭建栽培車間進行設施栽培試驗,利用智能檢測與控制技術,將設計的控制方法融入控制流程,PLC 作為控制核心向調控設備發出啟停指令,經試驗,兩次調控過程用時在11~23 min之間,調控誤差在允許范圍之內,車間環境溫濕度調控精度及效率滿足生產需求,以期為食用菌高效生產提供理論參考與技術支持。