微擬球藻總脂提取方法的研究

張羽霄,杜宣利

中糧工科(西安)國際工程有限公司 (西安 710082)

微擬球藻(以下簡稱微藻)是富含EPA的藻種,進行光合自養,且生長速度快。微擬球藻(nannochloropsis oceanica)不僅富含EPA,其提取油脂后的藻渣(藻粕)中含有大量的蛋白質,蛋白的氨基酸組成均衡,是優質蛋白的來源,微藻的綜合利用可以進一步有效降低其藻油生產成本[1]。

在微藻油脂提取與精煉方面,不同的提取方法均被用于微藻油脂的提取的研究,包括有機溶劑、超臨界CO2、離子液體、酶法等[2]。然而目前大多均停留在實驗室階段。對于已商業應用的微藻高值產物的萃取如蝦青素,主要利用超臨界CO2,盡管其安全性高,但成本較高,難于被消費者接受[3]。選用傳統的安全、低毒的有機溶劑,仍是目前微藻油脂發展的必經之路。并且微藻總脂不同于傳統食用油,成分組成較為復雜,除中性脂外,還含有大量的糖脂和磷脂,油脂流動性差、色澤深,因此提取率不高。本試驗擬采用油脂工業常用溶劑,采用溶劑法提取微藻總脂,以期為微藻油規模化工業生產提供工藝基礎。

1 材料與方法

1.1 材料與試劑

膨化破壁微藻藻粉(微藻總脂含量26.41%),中國科學院過程工程研究所;正己烷、乙醇、氯仿、甲醇、乙醚等,均為分析純。

1.2 儀器與設備

FA1004型電子分析天平,上海上平儀器公司;RE-52AA型旋轉蒸發儀,上海亞榮生化儀器廠;AnkeTDL-5-A型離心機。

1.3 方法

1.3.1微擬球藻總脂測定

在Folch 法基礎上有所修改:向約1 g 干藻粉中加入30 mL 氯仿/甲醇(體積比為2∶1),在超聲破碎儀中處理15 min。向破碎后的混合物中加入8 mL 水后混勻,在4 500 r/min 下離心10 min,取出下端氯仿層。加入20 mL 氯仿,取剩余油脂并重復。合并3次得氯仿/油脂混合物,使用氮吹儀吹干溶劑并稱重,獲得微藻總脂含量。

1.3.2微擬球藻總脂提取工藝參數對總脂提取率的影響

稱取100 g放入1 000 mL單口燒瓶中,加入適量溶劑。將燒瓶放置在磁力攪拌器中加熱提取,燒瓶口放置冷凝管進行溶劑冷凝回流。提取結束后,使用中速定量濾紙過濾2次,將得到的混合油在旋轉蒸發儀中進行溶劑蒸發,將得到的粗提物在50 ℃下干燥至恒重,計算粗提物得率。

將得到的粗提物使用1.3.1的方法進行總脂含量測定,計算實驗總脂得率:

1.3.2.1 溶劑選擇對微藻總脂提取率的影響

在液料比(v/w)5∶1,溫度40 ℃,提取時間2 h的條件下,設置溶劑選擇為石油醚、乙醚、乙醇、正己烷、乙醇/正己烷(3/10),研究不同溶劑選擇對微藻總脂提取率的影響。

1.3.2.2 液料比對微藻總脂提取率的影響

在溶劑為乙醇/正己烷(3/10),提取溫度55 ℃,提取時間2 h的條件下,設置液料比(v/w)為1∶1、3∶1、5∶1、15∶1,研究不同液料比(v/w)對微藻總脂提取率的影響。

1.3.2.3 提取溫度對微藻總脂提取率的影響

在溶劑為乙醇/正己烷(3/10),液料比(v/w)5∶1,提取時間2 h條件下,設置提取溫度20 ℃、30 ℃、40 ℃、50 ℃、60 ℃,研究不同提取溫度對微藻總脂提取率的影響。

1.3.2.4 提取時間對微藻總脂提取率的影響

在溶劑為乙醇/正己烷(3/10),液料比(v/w)5∶1,提取溫度50 ℃條件下,設置提取時間1 h、2 h、4 h、6 h、10 h、12 h,研究不同提取時間對微藻總脂提取率的影響。

1.3.2.5 提取次數對微藻總脂提取率的影響

在溶劑為乙醇/正己烷(3/10),液料比(v/w)5∶1,提取溫度50 ℃,提取時間6 h條件下,設置提取次數1次、2次、3次、4次、5次,研究不同提取時間對微藻總脂提取率的影響。

1.4 微擬球藻提取實驗工藝條件的優化

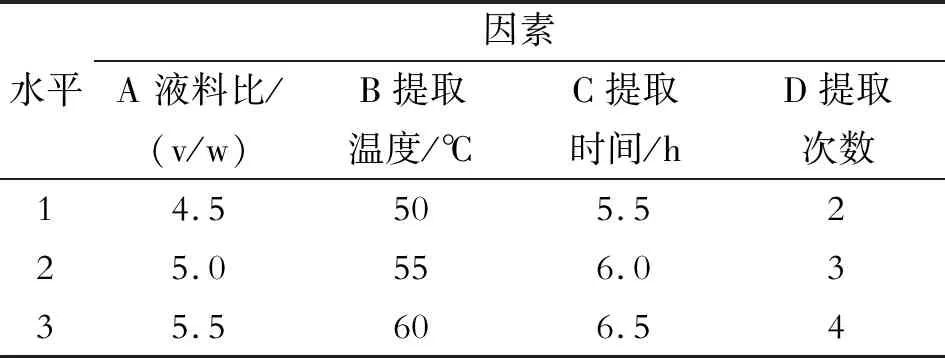

在單因素試驗的基礎上,選取液料比、提取溫度、提取時間、提取次數為因素,以總脂提取率為指標,設計四因素三水平(表1)正交試驗,并按L9(34)正交表安排試驗,每個試驗組合設3個平行,取平均值。

表1 正交試驗因素水平

2 結果與討論

2.1 微擬球藻總脂提取工藝參數對總脂提取率的影響

2.1.1溶劑選擇對微藻總脂提取率的影響

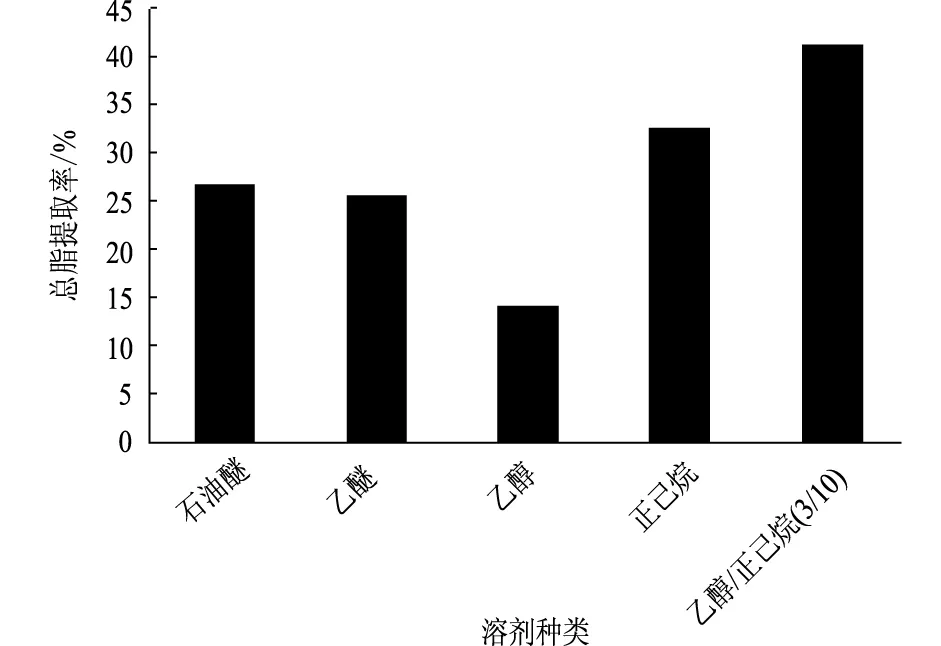

在液料比(v/w)5∶1,溫度40 ℃,提取時間2 h的條件下,不同溶劑選擇對微藻總脂提取率的影響見圖1。

由圖1可以看出,使用乙醇/正己烷(3/10)作為溶劑時,微藻總脂提取率最高,單一乙醇溶劑的微藻總脂提取率最低。微藻總脂的組成成分較為復雜,將極性溶劑與非極性溶劑結合,采用混合溶劑的提取率高。

圖1 溶劑種類對微藻總脂提取率的影響

2.1.2液料比對微藻總脂提取率的影響

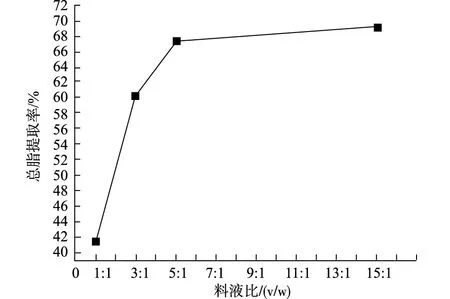

在溶劑為乙醇/正己烷(3/10),提取溫度55 ℃,提取時間2 h的條件下,液料比(v/w)對微藻總脂提取率的影響見圖2。

圖2 液料比對微藻總脂提取率的影響

由圖2可以看出,隨著液料比的增加,微藻總脂提取率隨之增高,當液料比(v/w)大于5∶1時,對于一定量的藻粉來說,溶劑的增加會降低混合油的濃度,增加了藻粉與溶劑接觸面的濃度差,從而提高了油脂與溶劑間的擴散速率,出油率增大[4]。但當液料比繼續增大時,藻粉中脂質大部分已被溶解出來,出油率增加緩慢,而過多的溶劑增加了后續混合油溶劑溶劑分離與溶劑回收精餾的成本,從經濟角度考慮,選擇液料比(v/w)5∶1 較為合適。

2.1.3提取溫度對微藻總脂提取率的影響

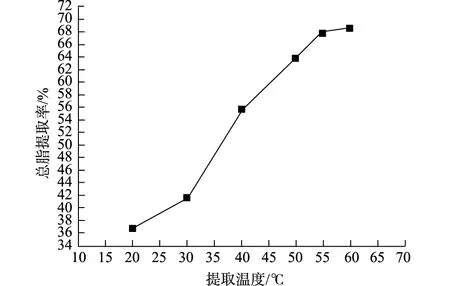

在溶劑為乙醇/正己烷(3/10),液料比(v/w)5∶1,提取時間2 h條件下,不同提取溫度對微藻總脂提取率的影響見圖3。

由圖3可以看出,隨著提取溫度的升高,總脂提取率隨著升高,當溫度達到55 ℃以后,總脂提取率升高趨于平穩。考慮到試驗所使用的混合溶劑中正己烷沸點是69 ℃,當溫度過高時試驗過程中正己烷揮發過快,需要大幅度增加溶劑冷卻裝置換熱面積,從經濟角度考慮選取55 ℃為最佳提取溫度。

圖3 提取溫度對總脂提取率的影響

2.1.4提取時間對微藻總脂提取率的影響

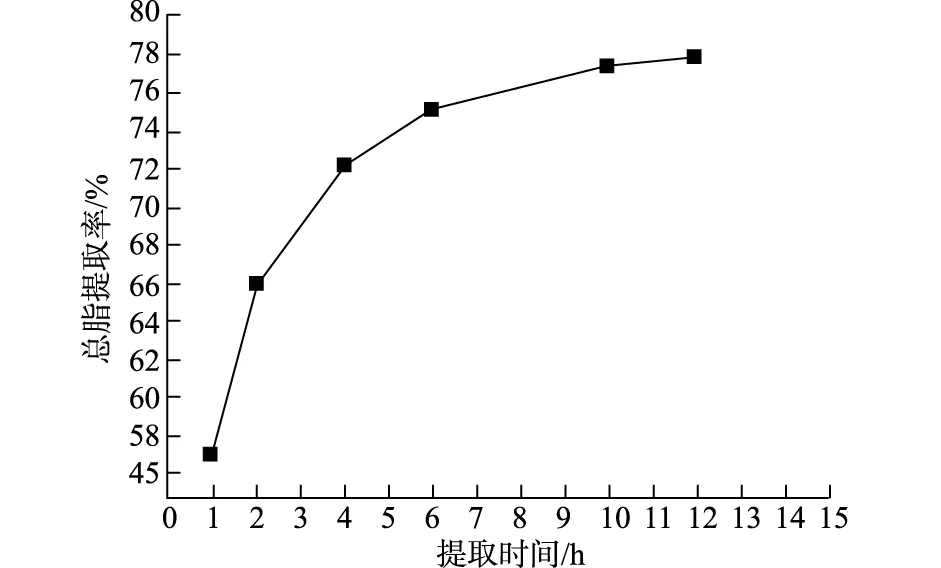

在溶劑為乙醇/正己烷(3/10),液料比(v/w)5∶1,提取溫度50 ℃條件下,不同提取時間對微藻總脂提取率的影響見圖4。

圖4 提取時間對總脂提取率的影響

由圖4可以看出,隨著提取時間的延長,在提取時間小于4 h時,總脂提取率明顯上升,當提取時間大于6 h之后,總脂提取率趨于平衡。提取時間越長,試驗和生產所需能耗越高,故選取6 h為最佳提取時間。

2.1.5提取次數對微藻總脂提取率的影響

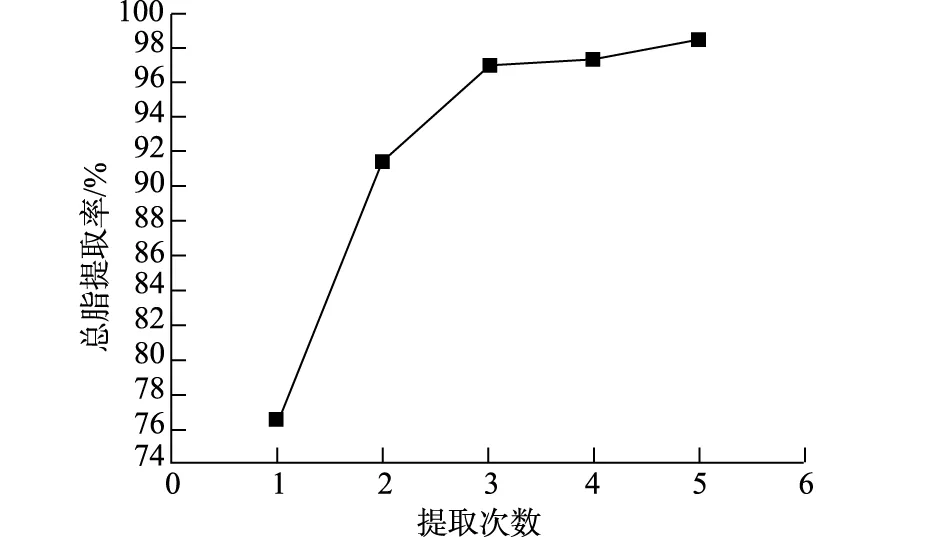

在溶劑為乙醇/正己烷(3/10),液料比(v/w)5∶1,提取溫度50 ℃,提取時間6 h條件下,不同提取時間對微藻總脂提取率的影響見圖5。

圖5 提取次數對總脂提取率的影響

由圖5可以看出,隨著提取次數的增加,當提取次數小于3時,總脂提取率增加顯著,當提取次數大于3時,總脂提取率趨于平衡。說明在進行3次提取之后,藻粉中的總脂已經被較為充分的提取,故選取提取次數3次為最佳提取次數。

2.2 溶劑法提取微藻總脂工藝條件的綜合優化

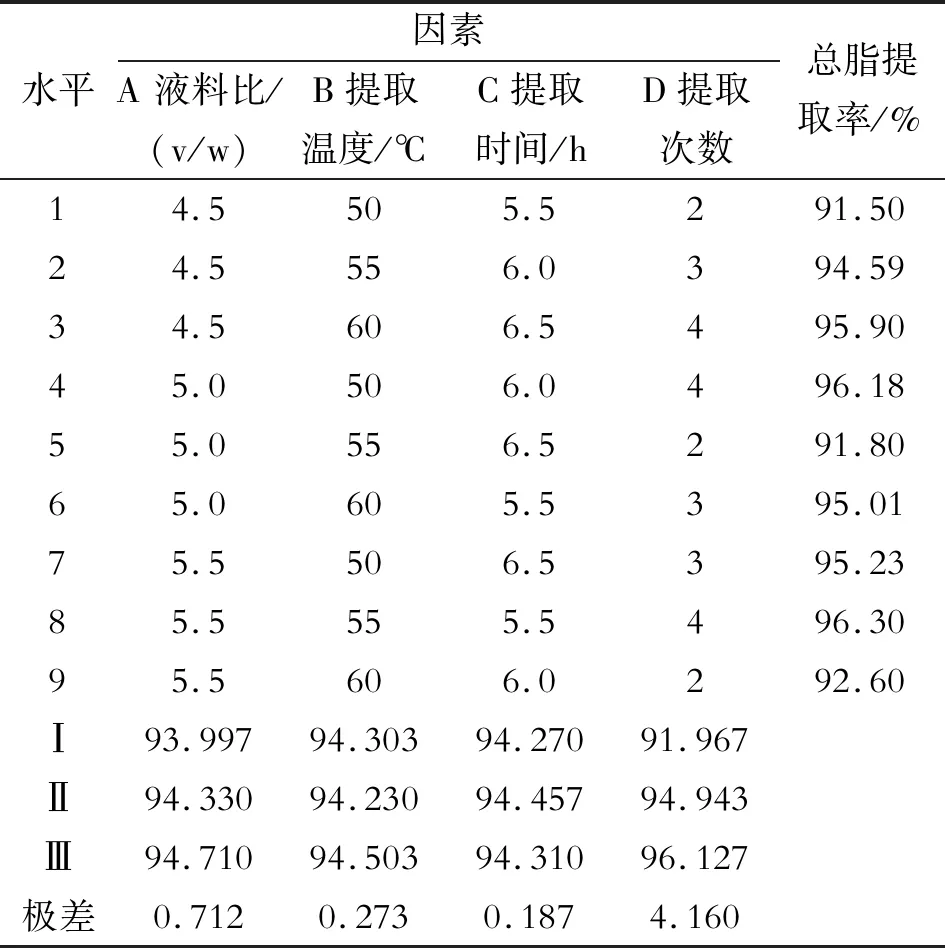

在以上單因素試驗基礎上采用正交試驗,對溶劑法提取微藻總脂工藝條件進行優化,結果見表2。

表2 L9(34)正交試驗結果

由表2極差分析可以看出,各試驗因素對出油率影響主次順序為:D>A>B>C。即提取次數影響最大,其余依次為液料比、乙醇濃度和凍融次數。由試驗結果得出,提取微藻總脂的最優組合是A3B3C2D3,即液料比(v/w)5.5∶1、提取溫度60 ℃、提取時間6.0 h、提取4次,進行驗證實驗,在該條件下出油率可達97.10%。考慮到正己烷沸點69 ℃,當提取溫度設置在60 ℃時,在提取過程中正己烷蒸發過快,需要配套冷凝器冷凝面積過大、造價高,并且溶劑損失量大,對最優組合進行微調,選擇A3B2C2D3,即液料比(v/w)5.5∶1、提取溫度55 ℃、提取時間6.0 h、提取4次,在該條件下出油率可達96.70%。

3 結論

(1)采用溶劑法提取微藻總脂的優化工藝條件為:液料比(v/w)5.5∶1、提取溫度55 ℃、提取時間6.0 h、提取4次,在該條件下出油率可達96.70%。

(2)微藻油脂組成成分比較復雜,包含中性脂、磷脂和糖脂等,采用極性溶劑與非極性溶劑結合的方式進行萃取,有效的提高了微藻油脂的得率,具有設備簡單、提取率高等優點,為大規模生產微藻食用油脂提供技術儲備。