未來屬于智能傳感器

文/ Volker Kupitz

通過優化數據采集過程可提高產品質量:智能傳感器為什么值得我們采用?——無論是pH值、溶解氧含量、電導率、活細胞密度還是氧化還原性,模擬傳感器一直以來都是眾多領域的首選產品。盡管目前市場的應用仍是如此,但現代智能傳感器也帶來了一系列的優勢。

近年來,傳感器技術一直在不斷進步。自美國食品藥品監督管理局(FDA)發起PAT(過程分析技術)計劃,倡議制藥業通過實時監測和控制其生產過程以實現質量創新以來,傳感器市場便迎來了巨大改變。盡管這項倡議實質上是為促成一些高新技術的出現,但通向未來的發展道路(理想中的質量源于設計)仍然處于初期階段。眾多關鍵過程參數(CPP)的監測就顯得尤為重要,其提升空間非常廣闊。

智能傳感器技術為生產過程添翼

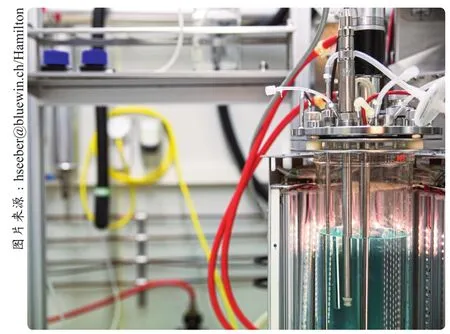

盡管模擬傳感器一直以來都是(且目前仍然是)眾多領域的首選產品,但現代智能傳感器也提供了一系列可幫助用戶遵從PAT框架要求的優點。在線過程傳感器可實現關鍵過程參數的自動化控制,避免了以手工采樣和獨立分析設備對參數進行記錄的過程。智能傳感器可以直接與過程控制系統(PCS)通信而無需再配置獨立的變送器。智能傳感器不僅能向過程控制設備發送補償測量值,而且還能發送傳感器自動記錄和存儲的各種診斷數據。這種數據記錄和發送功能從設計上早已超越了FDA和GMP(藥品生產質量管理規范)的要求。例如,Hamilton公司就以Arc命名了一項智能傳感器技術。這一品牌涵蓋了該公司旗下完整的pH值、溶解氧含量、電導率、活細胞密度和氧化還原傳感器產品系列,同時推出了自有的ArcAir應用程序,該軟件可用于這些傳感器的配置、校準、驗證和故障排查。

Hamilton公司的這套Arc系統能夠無縫接入現有的研發(R&D)、產品開發(PD)和生產基礎架構

人工智能和自我診斷

該技術在特定條件下可支持離線校準功能。此外,配置設置值可以輕松傳輸給其他傳感器,從而極大地減少了對員工操作時間的要求以及發生錯誤的可能性。由于采用了Modbus通信方式,操作者可以充分利用來自這些智能傳感器的綜合數據。而且這還是一個雙向通信過程,傳感器也可以直接由PCS進行配置,無需變送器參與。

當傳感器發生故障時,會立即向操作人員示警,而非過程結束后。這項功能保證了整批原料全部被浪費的風險。Arc智能傳感器可向過程控制系統發送警報、調試信息、質量指標和診斷信息,并能向可在移動設備上運行的ArcAir應用程序遠程發送信息。其數據記錄和發送功能在設計上滿足并超越了FDA和GMP規范指南的要求。

通過這種方式,操作者可以立刻看到這些傳感器在什么時間啟用、是否經過校準,以及是否發生了接口錯誤或發出了其他警告信息。ArcAir還能記錄諸如玻璃阻抗等可能出現的硬件錯誤。當發生過程偏差時,這項信息可立刻被調用,或可保留至將來,以備在校準或更換傳感器時使用。

ArcAir能夠自動生成和儲存諸如校準等過程前和過程后的文檔

盡管傳感器在技術上已經完成了迭代更新,但前方的阻礙卻是未知的。PAT計劃鼓勵企業進行更多的數據采集過程,相應技術也會繼續推進,以便操作者可以采集、存儲和利用這一數據流(詳情請參見專家訪談)。

專家訪談

“近乎無限的可能性”

Hamilton公司過程分析營銷部部長Karen Henrich和創新過程分析部長Philipp Arquint博士在傳感器創新領域頗具建樹。基于與客戶的密切合作,他們與其團隊一起,不僅開發出了滿足市場需求的產品,而且毫不夸張地說,他們其實是在塑造現代生物技術生產的未來。

?當思考傳感器技術的未來時,您秉持著什么樣的愿景?

HENRICH:Hamilton公司一直在努力創造未來,拓展更多可能,力求滿足PAT計劃的要求,這些工作從引入新型測量參數開始,直至推出先進的數據管理方式方才結束。我認為未來的傳感器技術將會與越來越多的云計算和物聯網(IoT)設備相融合。通過這種方式,將為工廠運營方和技術人員的工作帶來更多便利。在這種場景之下,過程控制系統將從傳感器收到數據并即時將數據發送到云端。

ARQUINT:云端將存儲用于過程分析、預防性維護和資產管理的信息,使得這些過程的效率大幅提升。這樣就再也不必手動追蹤各項維護作業,而是可以利用云自動計算下次維護作業的發生時間。在這樣一個單個批次產品價值就可突破數百萬美元的行業,工廠管理者只需利用此項數據就能做出決策,例如,在某個傳感器使用5次后是否予以更換。

?這意味著,就像其他眾多領域一樣,需要處理和評估的數據正在變得越來越多。除涉及到傳感器本身外,與周邊過程的關系如何?

HENRICH:智能工廠不再是未來世界的愿景。效率提升不僅涉及到直接測量過程,而且涉及到采購過程。云既可以用于監測存貨,實現簡潔且符合GMP要求的產品文檔編制,還可用于訂購所需的傳感器。其可能性近乎于無限,并且極有可能成為未來的工作方式。

?這樣看來,將可以獲得大批量的高質量數據。這點適用于每一個領域嗎?

ARQUINT:我只能針對過程分析領域而言,但我要回答“是”。通過采用以太網通信協議,我們能夠處理現代過程所需要的豐富數據。隨著獲得越來越多的可用數據,就有可能開展各種各樣的新型和回溯式分析,由此達成最終產品的持續改進。質量源于設計是生物制藥公司的最終目標,在未來達成智能工廠級運營水平是這些公司的愿景。目標和現實之間會隔著許多創新發明,而我們的Arc智能傳感器憑借著改進過程理解和控制技術,可使得這些公司向這一未來目標更近一步。未來由可測量過程參數組成的矩陣將繼續擴充,同時測量精確度也將繼續提升。流程工業領域的科學家們將能越來越多地了解到所研究的過程,其所采用的數據傳輸和管理工具也將越加復雜。

HENRICH:以太網和云計算將為流程工業領域的科學家們提供強大的技術支持,這是智能傳感器所蘊含的潛力。如同PAT計劃所預測的那樣,這一強力組合將把生物制藥過程提升到前所未有的高度,無論是效率、產量還是質量水平。