流槽對筒倉雙側壁卸料動態壓力分布影響研究

徐志軍 程遠浩 原 方 張冉冉

(河南工業大學土木工程學院,鄭州 450001)

筒倉卸料系統允許貯料通過側壁卸料口進行部分卸料,將貯料直接卸入運輸設備中,在減少倉底輸送設備磨損的同時,大幅度減少卸料能耗。在某些環境中為滿足生產需要,更是需要雙側卸料[1,2]。但在這種卸料模式下,筒倉受到的動態側壓力在環向上分布并不均勻,從而加大了倉體破壞的風險。目前相關規范對筒倉偏心卸料荷載有詳細的說明,但是對于雙側壁卸料的對稱荷載的計算方法尚無明確定論。

對于中心卸料和大偏心卸料的倉壁側壓力研究已經有了較為成熟的研究成果。朱亞智等[3-7]從理論上分析了筒倉側壓力研究理論的不同與具體計算的差異,推導了不同工況下筒倉側壓力表達式,并給出各自的適用條件。文獻[8-13]通過縮尺模型試驗對筒倉側壁卸料流態及側壓力分布進行了研究,分析卸料過程中物料表層與內部的流動形式以及動態側壓力在縱向與環向上的分布規律等特點。文獻[14-19]采用數值模擬方法,對倉底線對稱卸料過程中倉壁側壓力的分布情況進行研究。有學者分析了國內外筒倉偏心卸料研究現狀,從實驗、理論和數值模擬3個方面總結了筒倉偏心卸料的研究成果[20-23]。

但雙側壁對稱卸料過程中側壁動態壓力計算以及壓力的分布還尚未有統一的理論指導。缺少理論支撐會導致筒倉在設計時對側壁壓力考慮不足,進而在使用中存在安全隱患。

本實驗將分別用縮尺模型實驗和PFC3D模擬對普通雙側壁卸料和帶流槽雙側壁卸料2種工況進行研究,分析流槽對環向不同區域的側壓力的影響情況,最后通過流態與速度場來闡釋流槽在卸料過程的減壓機理,為此類筒倉在我國推廣應用提供推導依據。

1 筒倉模型實驗

1.1 實驗準備

實驗分2組:普通筒倉雙側壁卸料工況和帶流槽筒倉雙側壁卸料工況(下文統稱普通工況和帶流槽工況)。為了能夠提高實驗數據的準確性,每組實驗做3次,以期減小實驗誤差,能夠更準確地得到側壁壓力變化的分布規律。并剔除明顯不合理的結果,對較為可靠的數據求平均值,以保證實驗結果的準確性。

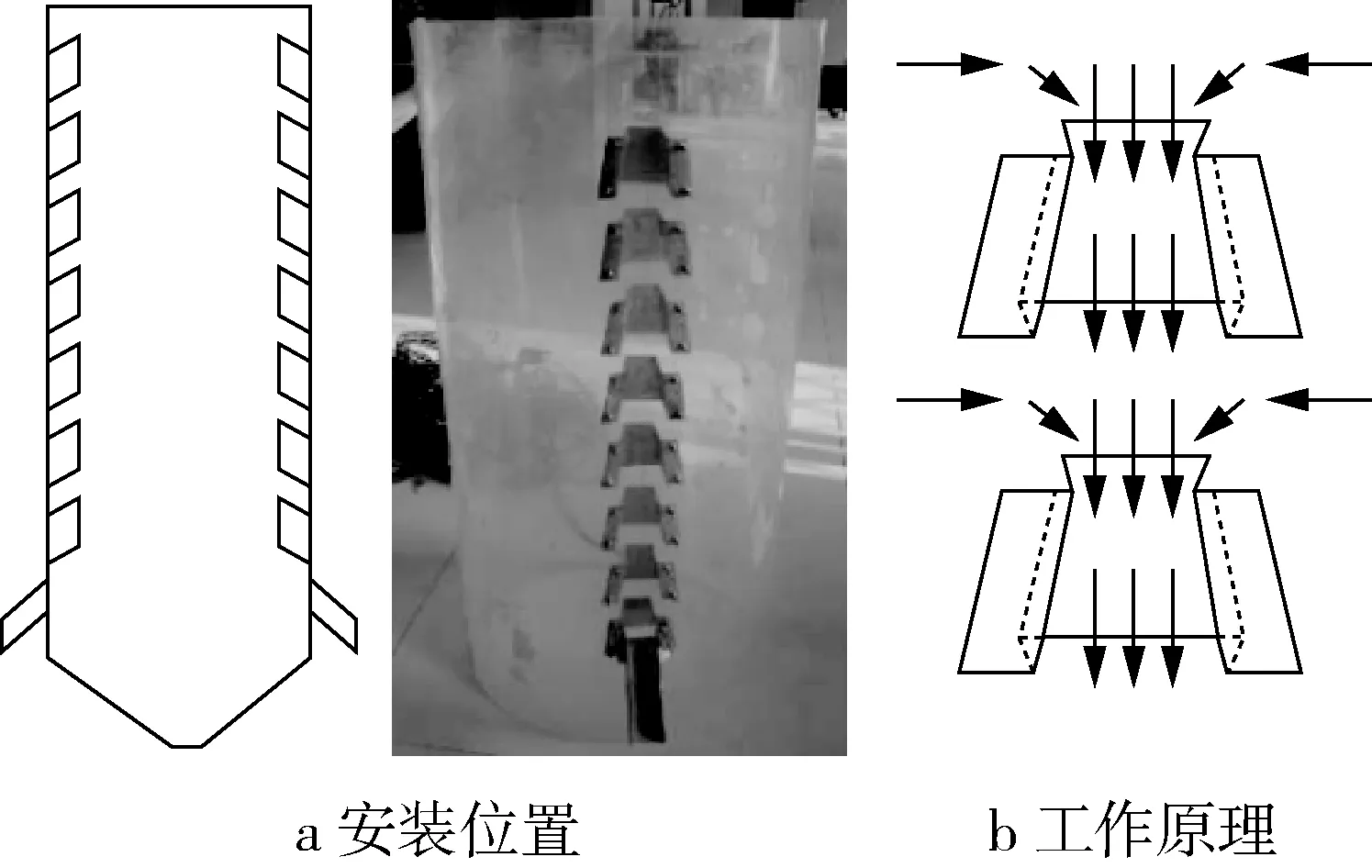

實驗模型倉材料采用有機玻璃,其物理參數為:彈性模量e=2.758×103,泊松比v=0.29。實驗模型筒倉尺寸是以美國GSI公司設計帶有流槽裝置的實體倉為依據,進行等比例縮小。高徑比為2.2,倉壁高1.1 m,直徑0.5 m,漏斗高0.22 m,在筒倉兩側0.2 m高處設有0.06 m×0.085 m的卸料口,卸料管與倉壁成45°角。筒倉卸料口所在的側壁等間距布置有流槽[24],如圖1a所示。流槽位于卸料口正上方,通過流槽的貯料能直接從卸料口流出,如圖1b所示。流槽上口小、下口大,能充分保證貯料的流通性,在卸料初期,筒倉上部的貯料通過流槽直接從卸料口流出,改變原有卸料方式,使貯料在經過短暫的整體流動后直接進入到混合流動狀態。

圖1 安裝位置及工作原理示意圖

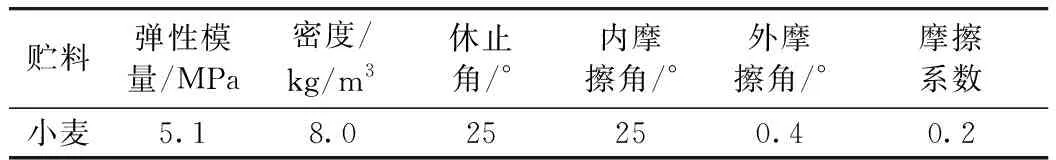

實驗選用小麥作為貯料,其物理參數見表1[25]。

表1 貯料的物理參數

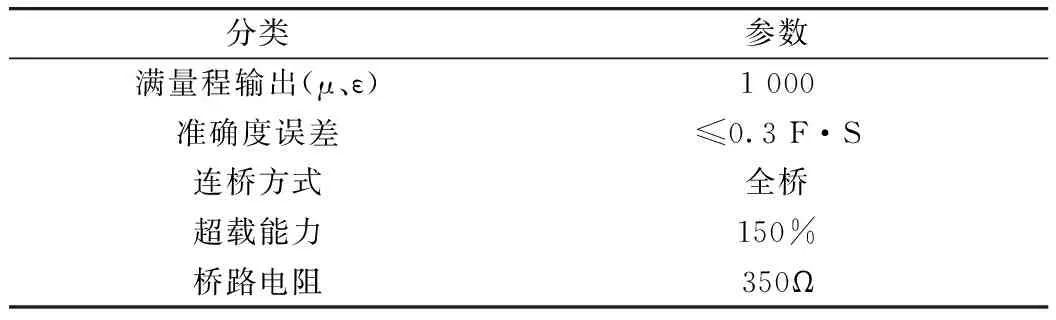

本次實驗采用直徑為35 mm、厚度為7 mm的BW型土壓力傳感器,量程為0~0.01 MPa,其基本信息見表2。可以在飽和水介質中工作、適合靜動態測量,為水壓標定提供了條件。

表2 傳感器基本參數

根據水壓公式p=ρgh,分別選定0.2、0.4、0.6、0.8、1.0、1.2 m 6個高度,利用 DH9200 動態數據采集儀記錄下6個高度的電壓值,利用Matlab軟件擬合得到電壓—壓力直線方程。曲線方程的形式為:

y=kx+b

(1)

式中:y為傳感器測得的壓力值;k為系數;x為測得的電壓值;b為截距。

將傳感器測得的應變值代入應力應變方程,計算得到筒倉側壁所受的壓力。

1.2 靜態側壓力測試結果

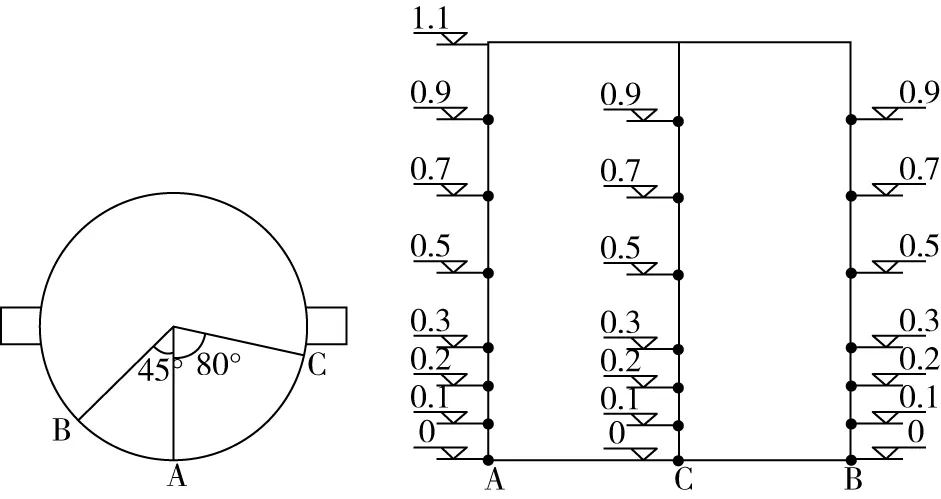

經過研究分析將21個傳感器分3列布置在倉壁上。壓力傳感器在倉壁上的布置如圖2所示。

圖2 傳感器位置布置示意圖

儀器連接成功后,將貯料均勻裝進倉內,滿倉后先靜止5 min,使貯料本身重力作用下自動下沉密實,直至靜態平衡狀態,分別測定2種工況下的靜態壓力值,并與規范計算得到的理論值進行對比。倉壁理論值計算公式為:

phs=γρ(1-e-μks/ρ)/μ

(2)

式中:γ為重力密度/kN/m3;s為散料頂部至計算面的深度/m;ρ為筒倉水平截面的水力半徑/m;μ為筒倉倉壁與貯料之間的摩擦系數;k=tan2(45°-φ/2),為貯料側壓力系數;φ為內摩擦角,(°);本實驗取γ=8.4 kN/m3,ρ=0.125,φ=25°,k=0.405[25]。

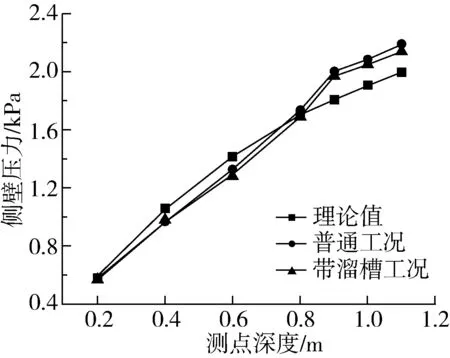

分別將實驗得到的2種工況下A、B、C3列靜壓力的平均值,并與理論值進行對比,如圖3所示。可以發現2組試驗值與理論值略有差異,但在每個測點上的差值都不大,在正常偏差范圍。且3組數據的增長曲線大致相同,實驗結果比較可靠。

圖3 2種工況靜態壓力值與理論值的對比

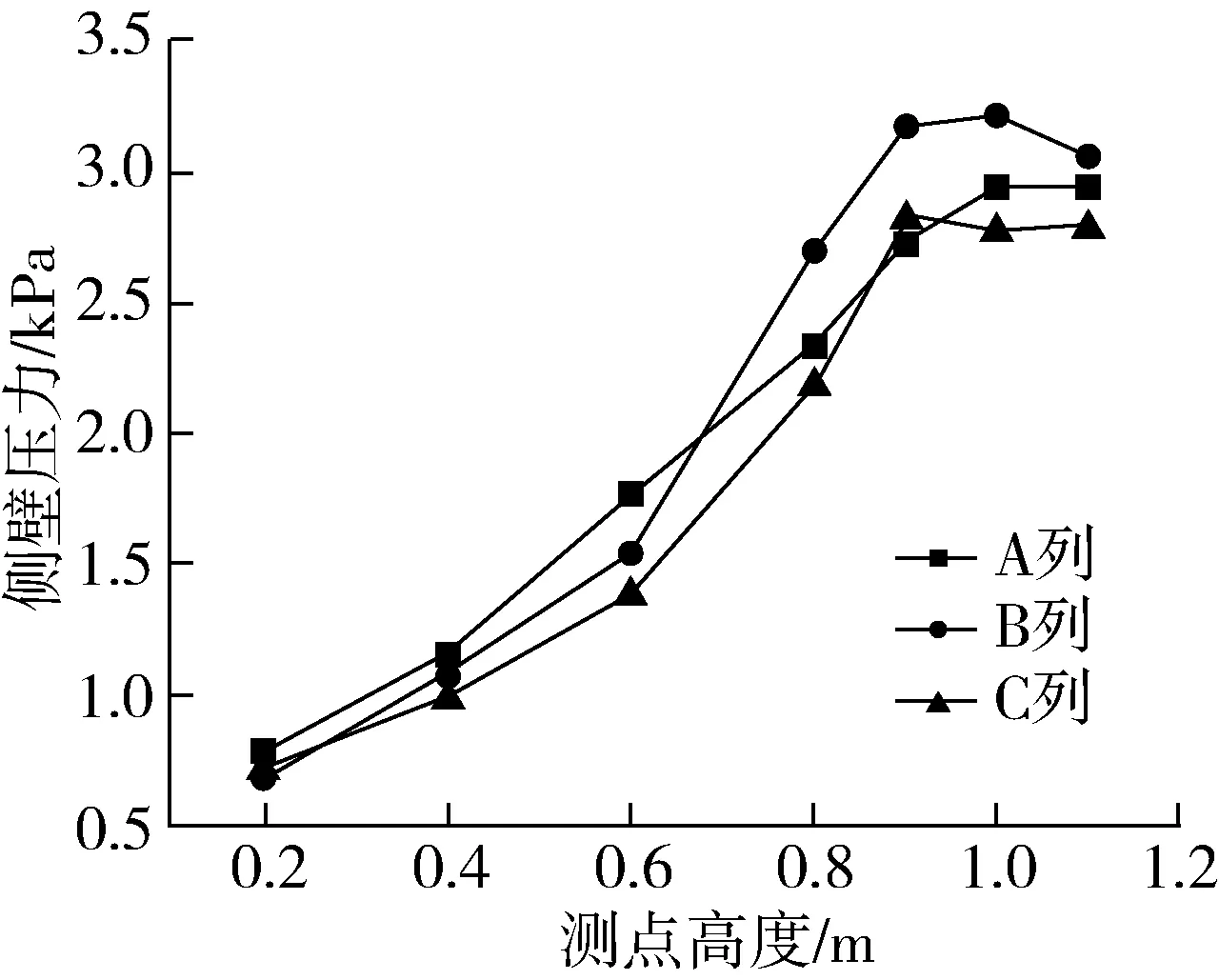

1.3 動態側壓力對比分析

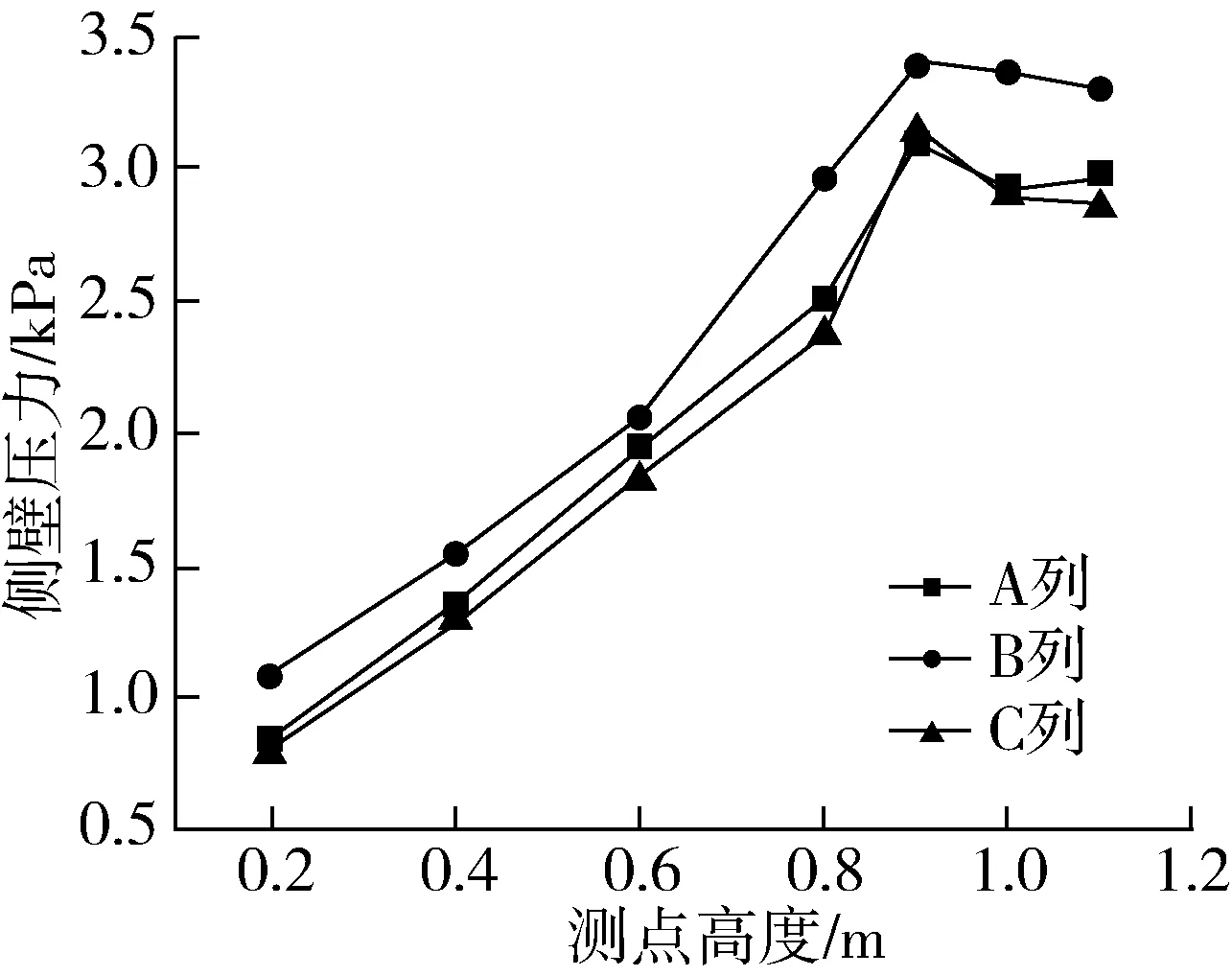

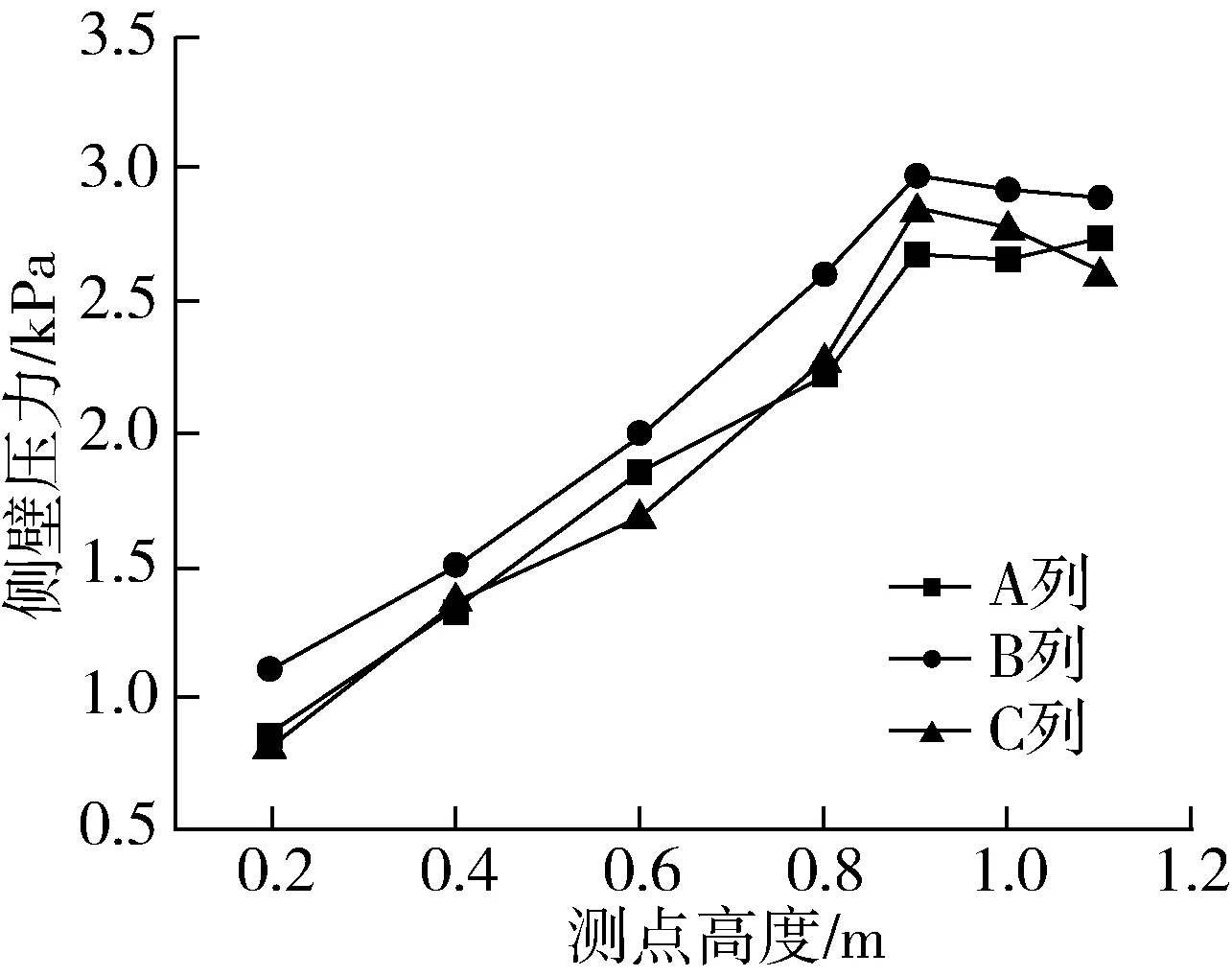

圖4和圖5為2種工況下3列傳感器測得的動態側壓力值。對比可以發現:0.6~1.1 m深度范圍內帶流槽工況下3列傳感器所受的側壓力均要小于普通工況;普通工況下A、B、C3列的最大動態側壓力分別為3.107、3.391、3.141 kPa;帶流槽工況下下A、B、C3列的最大動態側壓力分別為2.73、2.971、2.840 kPa。可以得出:在安裝流槽之后3列傳感器所受到的動態側壓力均要小于普通工況,說明了流槽能有效降低筒倉的動態側壓力,對筒倉有較好的保護作用。

圖4 普通雙側壁卸料側壓力

圖5 帶流槽雙側壁卸料側壓力

1.4 環向動態側壓力分布研究

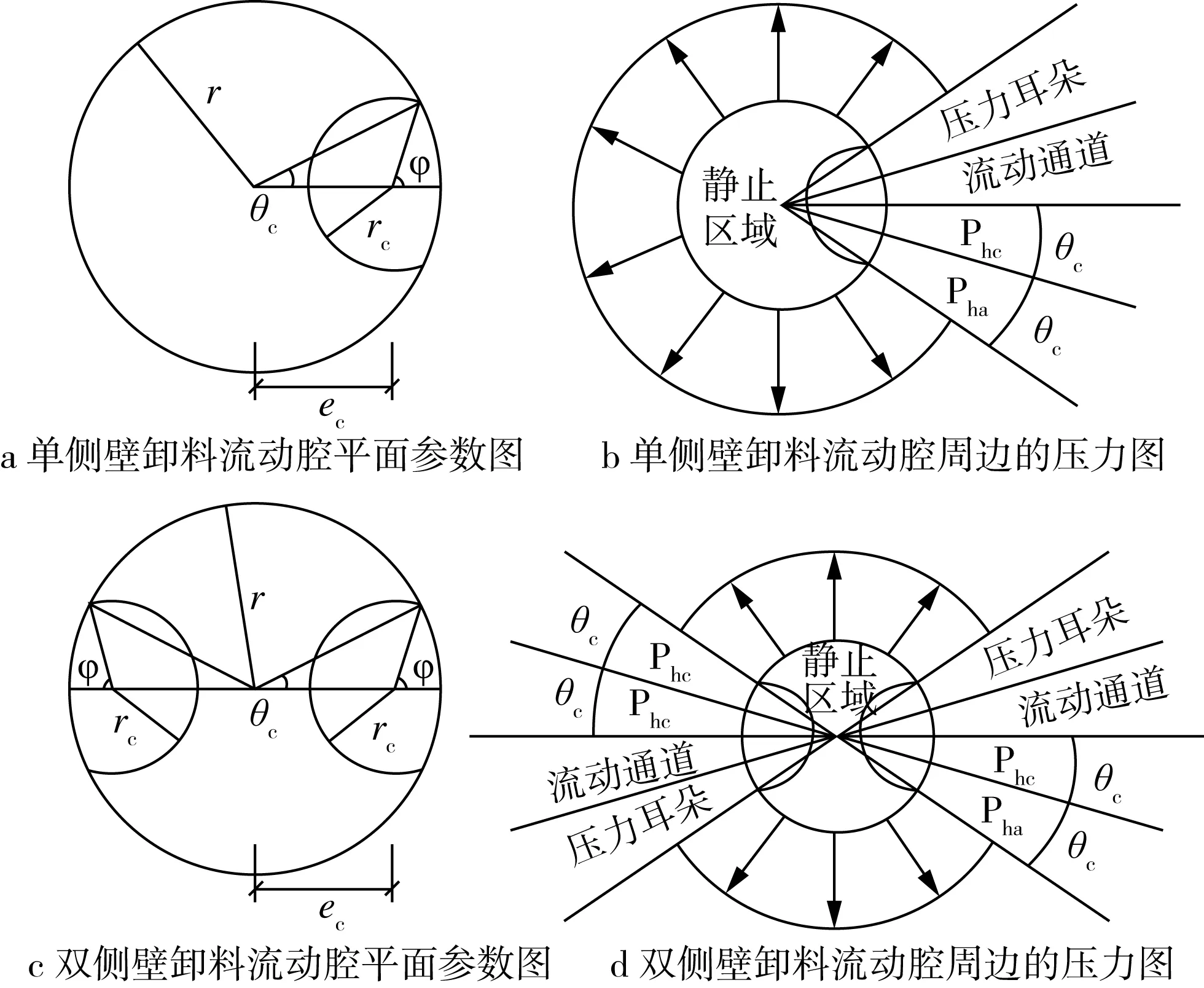

筒倉規范將單側壁大偏心卸料的同一水平截面分為3個受力區域:流動區域、壓力耳朵區域以及靜止區域,如圖6a、圖6b所示。從力學角度分析,雙側壁卸料為對稱卸料[17],卸料時兩側流動腔沿中心線對稱分布,其中心點與筒倉中心點的距離相等,如圖6c、圖6d所示。且其縱向截面相當于軸向拉伸作用的截面,在截面上沒有剪應力。由動態壓力可以得出,倉壁所受環向壓力分布并不均勻,符合單側壁偏心卸料時3個區域的分布特征。而A、B、C3列傳感器分別對應靜止區域、壓力耳朵區域、流動通道區域。

圖6 側壁卸料流動腔示意圖

結合實驗數據可以發現:普通工況下3個區域側壓力大小排序依次為壓力耳朵區域、靜止區域和流動通道區域;帶流槽工況下壓力耳朵區域明顯大于其他2個區域,靜止區域和流動通道區域則相差不大。2種工況在C列0.9 m深度處側壓力驟然增大,是由于此處位于卸料口邊緣,在卸料時由應力集中原因導致側壓力比較大。

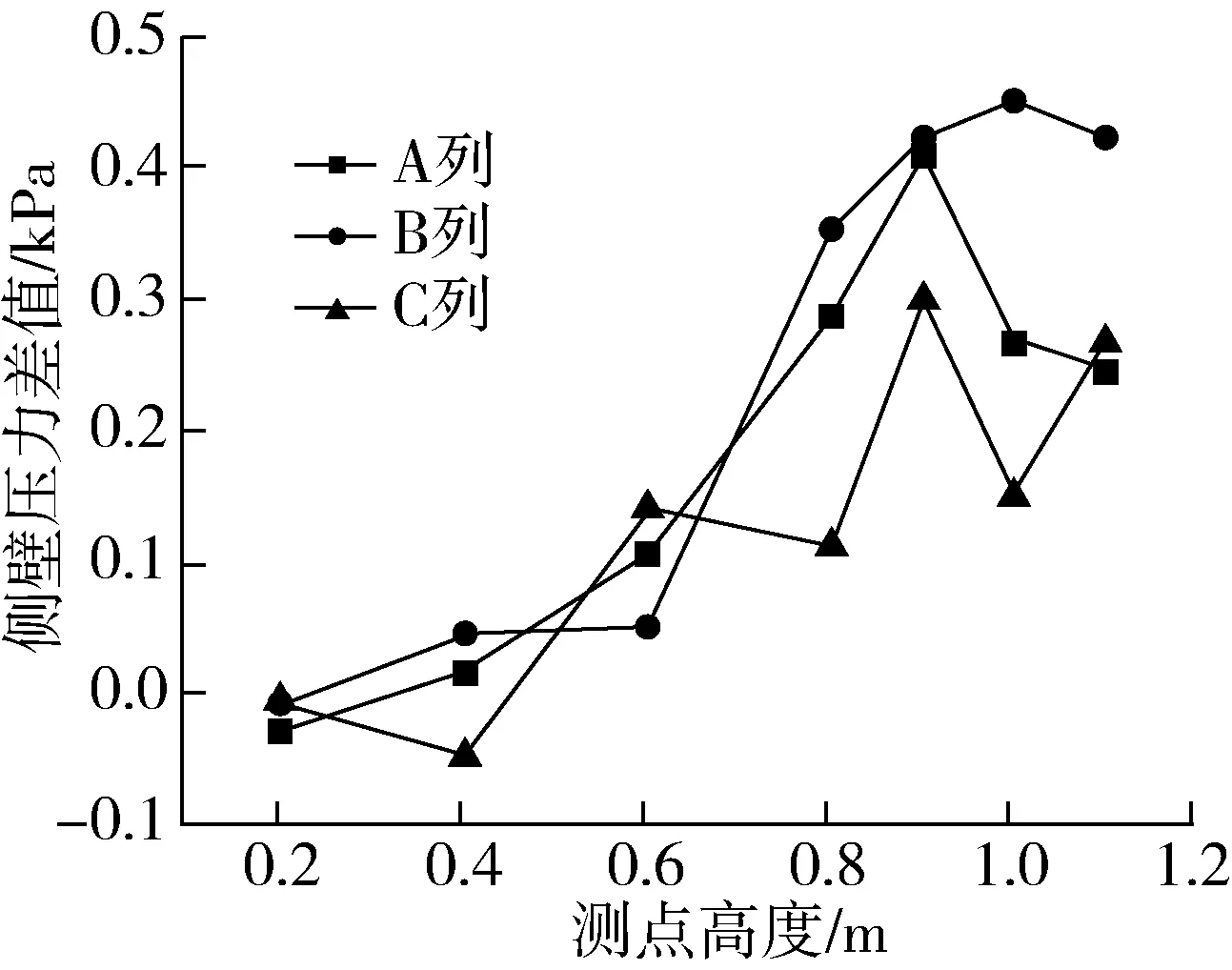

圖7為普通工況和帶流槽工況3列側壓力的差值。可以看出流槽對壓力耳朵區域的影響最大,其次是靜止區域。而對流動通道區域的影響波動比較大,主要原因是C列布置有流槽,流槽側面和2個流槽之間空隙處的貯料呈現為2種不同的流動形式。

圖7 2種工況側壓力差值

2 PFC模擬分析

2.1 PFC數值模擬建模

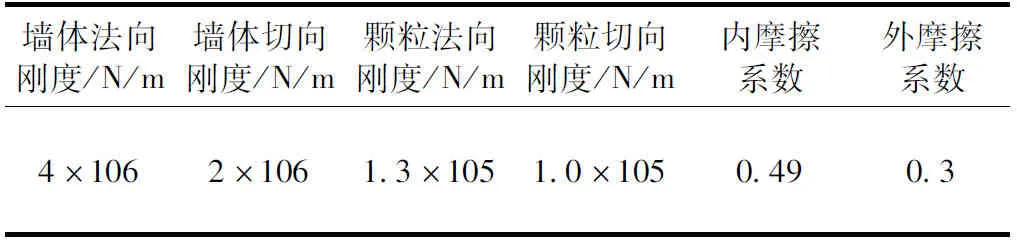

利用PFC3D建立與實驗倉尺寸相同的2種模擬倉,如圖8所示。倉高1.2 m,裝料高度1.1 m,直徑0.5 m,倉壁由242塊小墻組成,分11層、22列,每層高度0.1 m、每列寬0.06 m。其中傳感器、卸料口和流槽的尺寸與布置和實驗倉一致。模擬倉主要參數見表3。

表3 模擬倉主要參數

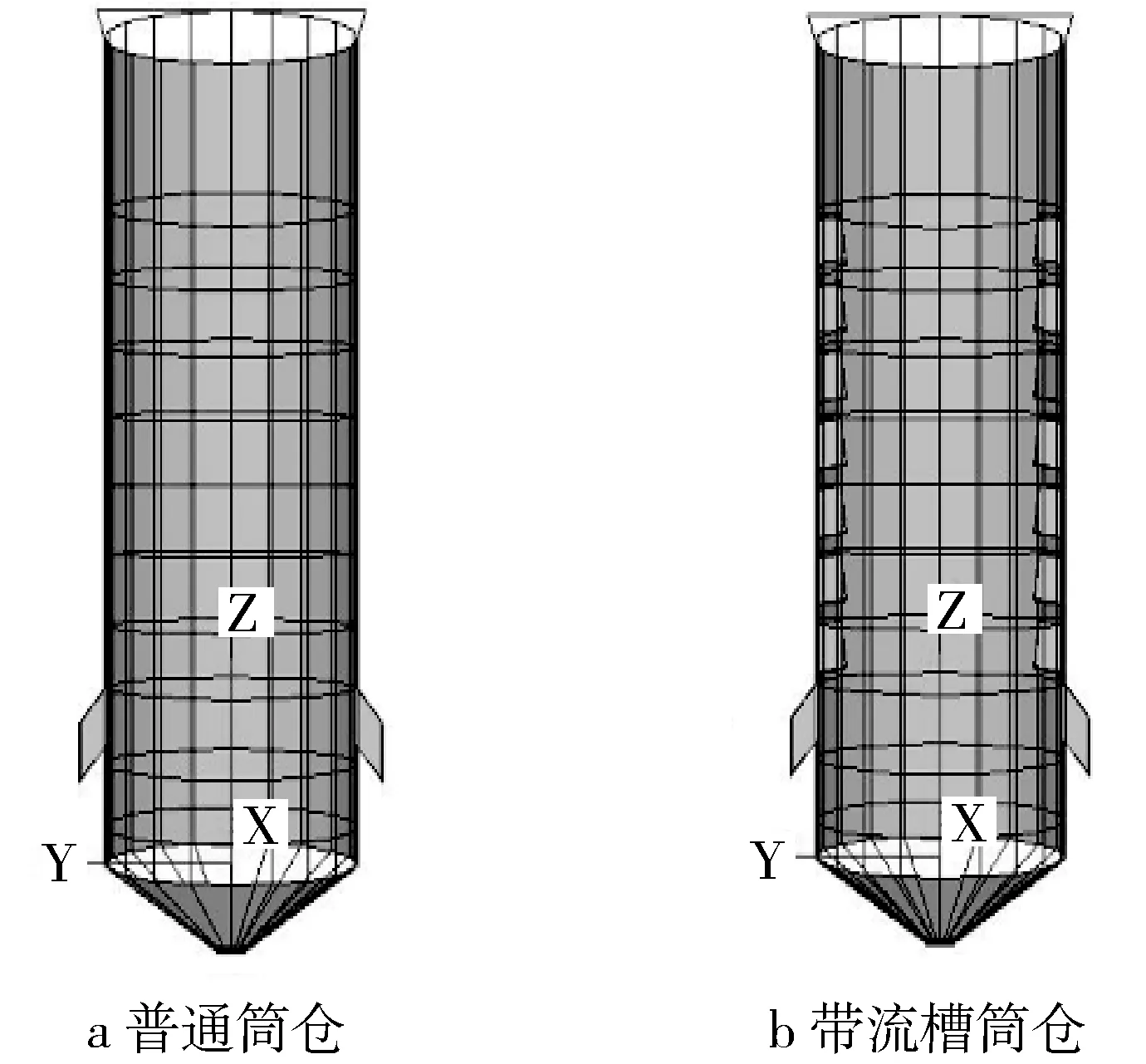

圖8 PFC模擬倉

模擬倉建立完成后開始分層生成顆粒至滿倉。等顆粒穩定靜止后提取顆粒與倉壁之間的靜態側壓力,取其平均值并將實驗得到的平均值與理論值對比,對比結果如圖9所示。可以發現模擬值與實驗值、理論值比較接近,波動幅度比較小,說明了模擬倉各種參數設定的正確性。

圖9 理論值、實驗值和模擬值靜壓力對比

2.2 動態側壓力分布結果研究

在得到靜態壓力值后,為了使模擬的環境充分接近試驗時的環境,執行數次消能循環命令。開始卸料后記錄下2種工況中每個測點卸料壓力的最大值,動態側壓力模擬值結果如圖10、圖11所示。可以看出在側壓力大小和分布上與實驗結果幾乎保持一致。說明實驗和模擬的結果都比較可靠。

圖10 普通雙側壁卸料側壓力

圖11 帶流槽雙側壁卸料側壓力

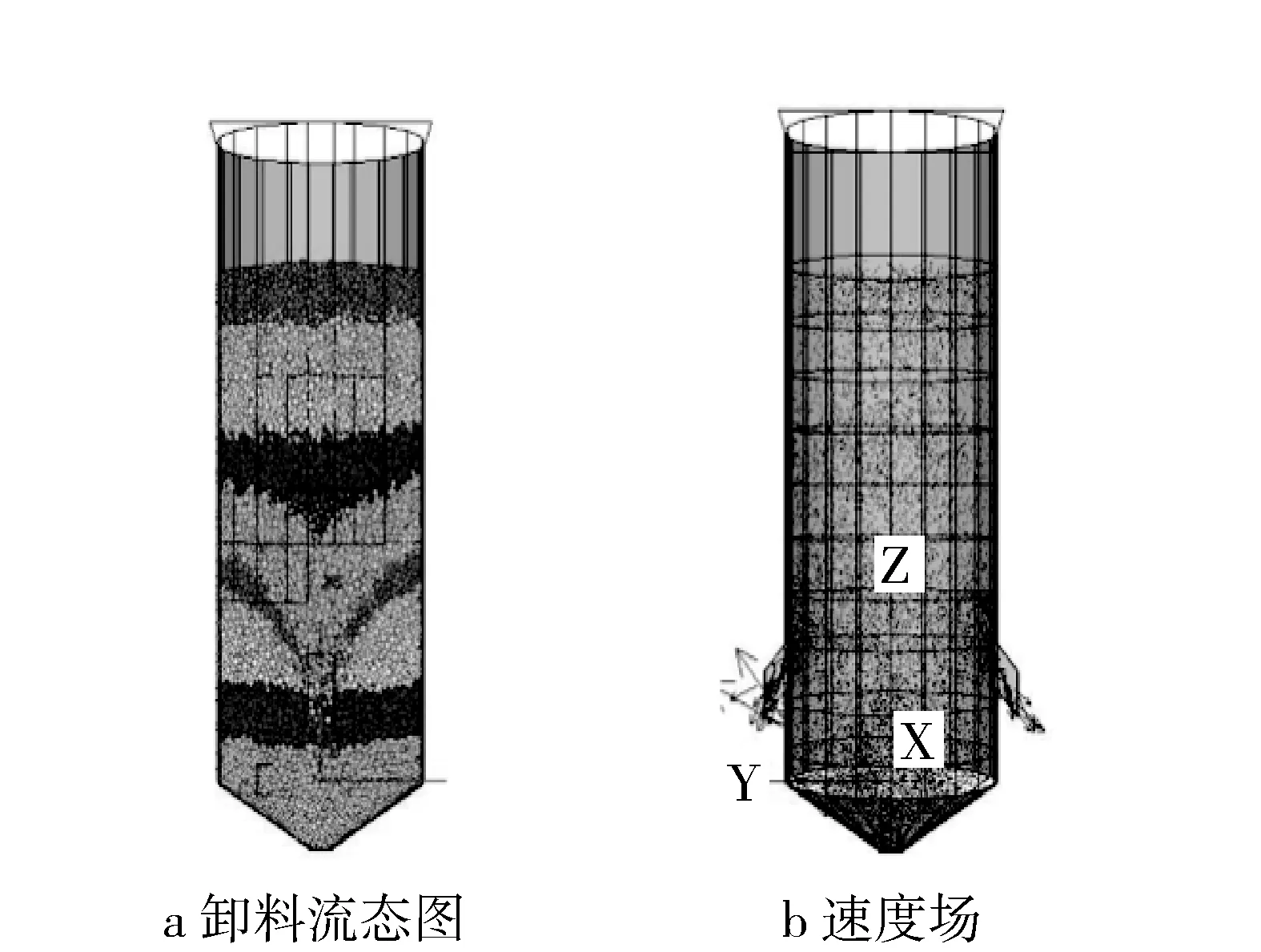

2.3 流態與速度場研究

卸料過程中顆粒的運動軌跡對倉壁側壓力的影響顯著,對流態進行研究很有必要。本實驗PFC模擬中的顆粒采用分層產生,共12層,相鄰層之間的顏色都不一樣,目的是能更好地觀察顆粒的運動軌跡及卸料全過程。圖12和圖13分別為兩種工況的流態圖和速度場圖。

圖12 普通雙側壁卸料流態圖和速度場

圖13 帶流槽雙側壁卸料流態圖和速度場

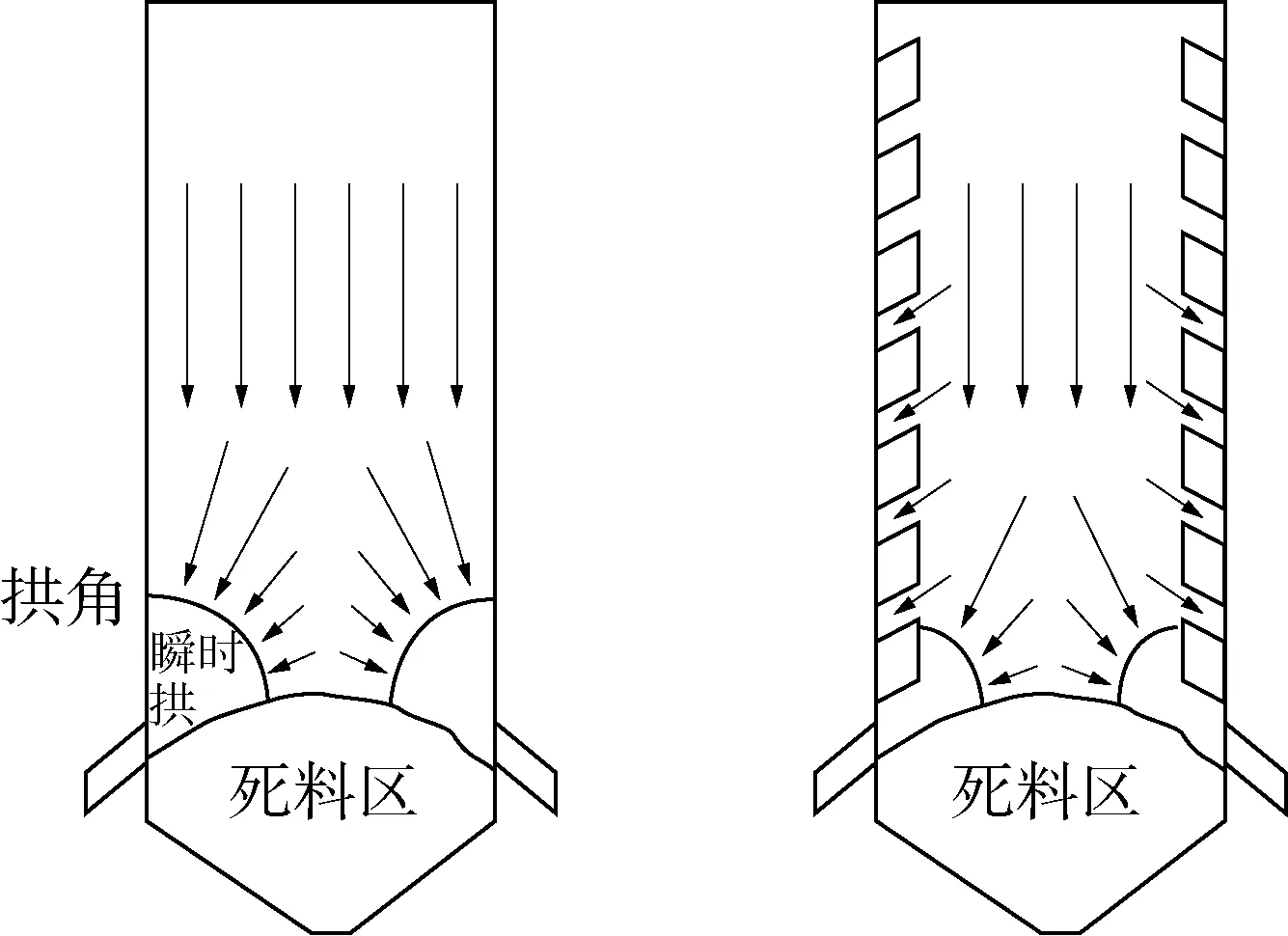

圖12a中筒倉上部顆粒在卸料前期保持整體流動狀態,下部可以通過流動腔從卸料口流出。由圖12b可以觀察到,卸料過程中流速快的顆粒都集中在卸料口附近的流動腔內。由于上部貯料是整體流動,越接近卸料口,流動腔截面越小,顆粒需要重新排列以適應截面的變化,從而導致內摩擦阻力越大,從而導致瞬時拱的產生。而瞬時拱在上部貯料的自重下很快會被破壞,在破拱的瞬間,拱角處的側壓力會驟然增大。而在卸料過程成一直都在進行著成拱-破拱-再成拱的行為。這是動態側壓力增大的根本原因。

圖13中可以觀察到,帶流槽工況中,從一開始最上層的顆粒就開始通過流槽與下部顆粒同時從卸料口排除。而速度場也與流態圖相吻合,卸料口與流槽附近的顆粒的流速均很快,這種混合流動的方式可以直接破壞掉流動腔上部的拱角,避免貯料在流動腔內上部形成瞬時拱,從而有效地降低筒倉的動態側壓力,如圖14所示。

圖14 瞬時拱形成與破壞

3 結論

本研究通過縮尺模型試驗和離散元數值模擬對普通雙側壁卸料和帶流槽雙側壁卸料2種工況下的側壓力環向分布進行研究,并從流態方面分析流槽的工作機理,得出以下結論。

筒倉雙側壁卸料在環向側壓力分布上與單側壁大偏心卸料一樣,也存在3個壓力區域。普通工況下環向3個區域側壓力大小排序依次為壓力耳朵區域、靜止區域和流動通道區域;帶流槽工況下壓力耳朵區域明顯大于其他2個區域,靜止區域和流動通道區域則相差不大。

帶流槽工況中動態側壓力在環向3個區域均要小于普通工況,能有效的降低倉壁壓力,其中對壓力耳朵區域的影響最大。

普通工況在卸料過程中主要以整體流動為主,容易形成瞬時拱,在破拱的時候會造成側壓力驟然增大的現象;而帶流槽工況的流動形式為上部顆粒與下部顆粒同時從卸料口流出的混合流動,這種流動形式能直接破掉拱角,使瞬時拱無法形成,從而有效降低動態側壓力。