防銹油涂油量對DP590雙相鋼表面狀態及耐蝕性能的影響

徐接旺,郭太雄,董學強,冉長榮,尹晶晶

(攀鋼集團攀枝花鋼鐵研究院有限公司,四川 攀枝花 617000)

雙相(DP)鋼主要由硬相馬氏體和軟相鐵素體兩相組成,近年來,由于雙相鋼中島狀馬氏體組織彌散分布在鐵素體基體上的發現,引起了人們的廣泛關注[1-3]。DP鋼由于其低屈強比、高伸長率和初始硬化速率快等許多獨特優良的特性,目前已廣泛地應用在汽車輕量化、石油化工、橋梁和建筑結構等領域[1,4]。然而,為了能夠滿足用戶對薄規格、耐久性的要求,DP鋼的防腐保護變得至關重要[5]。

金屬表面與空氣接觸會生成一層非常薄的氧化物層,這層氧化層薄膜通常孔隙率較高和機械強度較大,不能有效地保護金屬材料不受腐蝕[6]。防銹油作為鋼板在儲存和運輸過程中的短期防護措施,目前已廣泛地應用于鋼鐵材料的防腐[7-8]。防銹油附著在金屬表面形成牢固的薄膜,使金屬與腐蝕介質(水分、空氣、二氧化碳、酸、堿、鹽等)隔絕,進而防止金屬的銹蝕[9]。功能多樣化、油膜超薄化和產品環保化逐漸成為防銹油發展的趨勢,超薄層防銹油不僅可以節約大量的防銹油,降低成本,此外,還可以降低其他損耗作用[10]。涂油量是影響金屬腐蝕行為的重要因素,相關研究表明,涂油量對鋼板的防護效果具有重要影響[11-12]。然而,關于防銹油涂油量對雙相鋼表面狀態及耐蝕性能的研究鮮有報道。

本文以雙相鋼DP590為基體,采用激光共聚焦顯微鏡對不同涂油量DP590的表面三維形貌和油膜均勻性進行評價。采用動電位極化曲線、電化學阻抗譜等電化學分析技術對不同涂油量DP590耐蝕性能進行表征。為提高防銹油的防腐性能、節約防銹油、降低成本以及正確使用防銹油提供技術指導。

1 實驗

1.1 材料

DP590基板厚度為0.80 mm,采用電感耦合等離子體發射光譜儀測得其元素含量為C 0.094%,Si 0.450%,Mn 1.510%,P0.009%,S.004%,Fe余量。經過脫脂清洗后,采用靜電涂油法在基板表面分別涂覆400、800和1 200 mg/m2的福斯ANTICORIT RP 4107 CN防銹油。

1.2 試驗方法

按GB/T 10125–2012《人造氣氛腐蝕試驗 鹽霧試驗》對不同涂油量的DP590的耐蝕性進行評價,實采用上海實驗儀器廠的FQY160L鹽霧試驗箱,連續噴霧,腐蝕介質為5% NaCl溶液。

采用德國Zahner公司IME6型電化學工作站對不同涂油量的DP590試樣進行電化學性能測試。在三電極體系中,試樣作為工作電極,飽和KCl甘汞電極(SCE)作為參比電極,鉑電極作為輔助電極。試樣的工作面積為10 mm × 10 mm,在非工作面上用焊錫焊接上銅線,其余部分采用聚四氟乙烯封裝。當試樣在溶液中的開路電位穩定后(30 min)才開始電化學腐蝕試驗測試,極化曲線測試時,初始電位為?0.3 V(相對于開路電位),掃描速率為0.333 mV/s。電化學阻抗譜(EIS)測試的頻率范圍從100 000 Hz到0.01 Hz,阻抗測量信號幅值為10 mV。

采用德國Zeiss的LSM700激光共聚焦顯微鏡對 不同涂油量的DP590表面三維形貌和截面狀態進行觀察,以405 mm波長的激光作為光源,選取合適的激光強度、針孔直徑、曝光度及物鏡,調節聚焦旋鈕,選取合適的上下限作為圖片三維掃描的起點和終點。

2 結果與討論

2.1 極化曲線分析

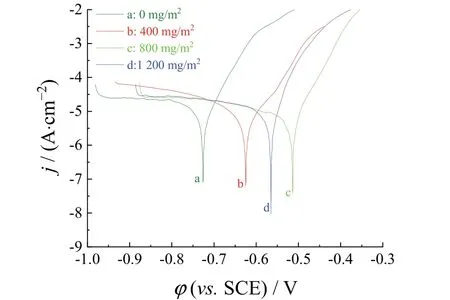

圖1給出了不同涂油量的DP590在0.5 mol/L Na2SO4溶液中的動電位極化曲線。利用Tafel外推法對極化曲線進行擬合得到了腐蝕電位(φcorr)和腐蝕電流密度(jcorr),見表1。腐蝕速率vcorr(單位:mm/a)由jcorr(單位:mA/cm2)決定,其關系如式(1)所示[13-14]。結合圖1和表1可以看出,涂油后DP590的腐蝕電位迅速正移,腐蝕電流密度顯著降低,表明防銹油能夠在DP590表面形成一層致密的保護膜,將DP590基體與腐蝕性介質分開,有效地保護金屬表面。值得注意的是,中涂油量(800 mg/m2)的DP590的腐蝕電位最正,腐蝕電流密度最小,腐蝕速率最低(約為裸板試樣的2/5),表明中涂油有利于提高DP590的防腐效果,其原因可能是中涂油有利于提高油膜的涂覆質量,這將在2.3節中詳細討論。

式中,We為當量質量(即金屬的摩爾質量除以其失電子數,取28 g/mol),ρ為金屬的密度(取7.85 g/cm3)。

圖1 不同涂油量的DP590的極化曲線Figure 1 Polarization curves of DP590 coated with different amounts of antirust oil

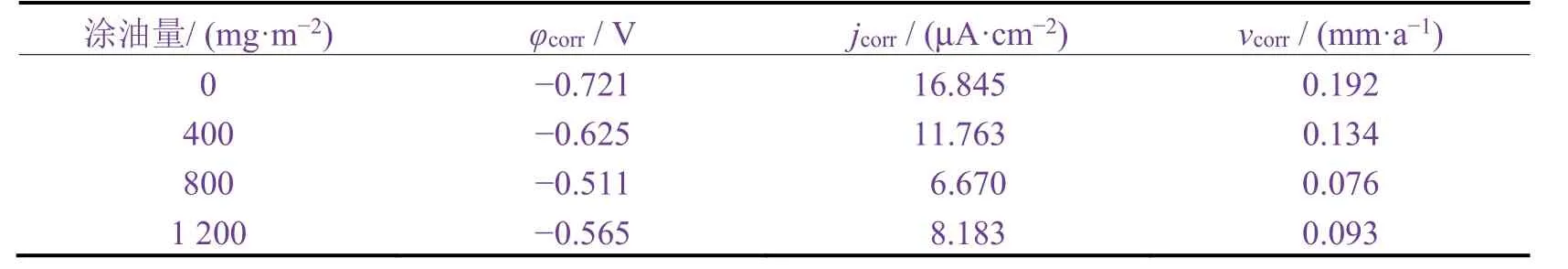

表1 不同涂油量的DP590的腐蝕電位、腐蝕電流密度和腐蝕速率Table 1 Corrosion potential, corrosion current density, and corrosion rate of DP590 coated with different amounts of antirust oil

2.2 電化學阻抗分析

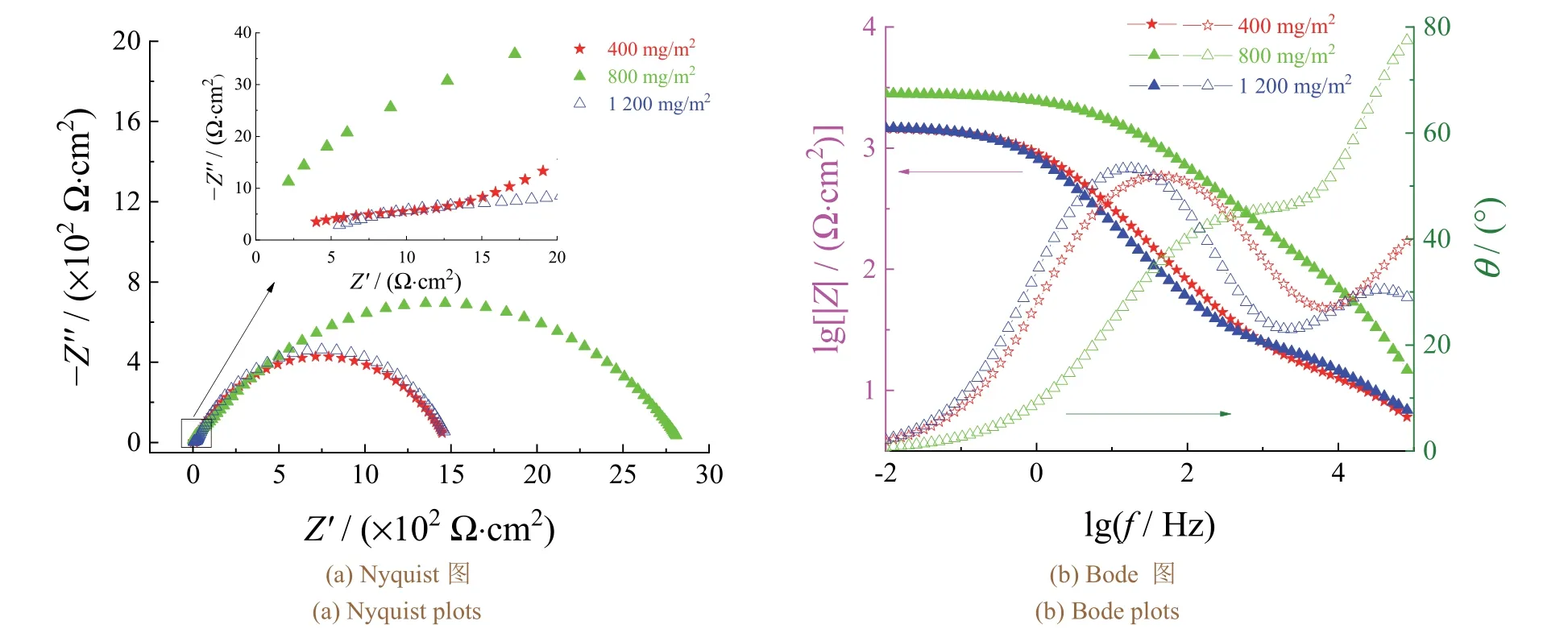

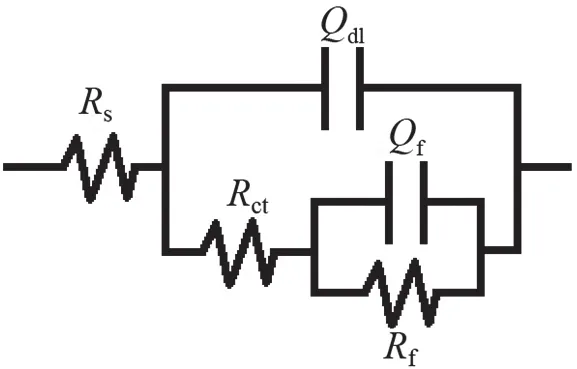

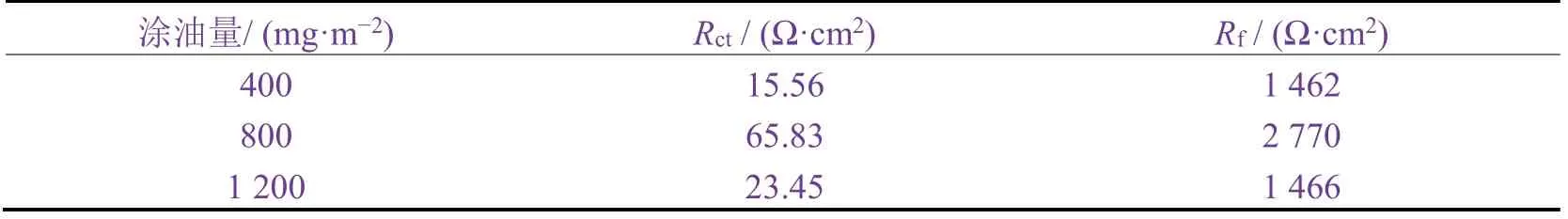

從圖2a所示的Nyquist圖中可以看出,不同涂油量的DP590的阻抗特征相似,存在2個時間常數,高頻區存在一個較小的容抗弧,低頻區為一個較大的容抗弧,呈半圓弧狀。800 mg/m2涂油量的DP590的高、低頻阻抗弧半徑均最大,表明該條件下材料的電化學活性較小,腐蝕反應最慢。因此,防銹油要達到較好的防護性能,需合理地控制涂油量范圍。從圖2b可以看出,800 mg/m2涂油量的DP590的低頻端阻抗模也最大。400 mg/m2和1 200 mg/m2這兩種涂油量下DP590的EIS譜圖都非常相似,表明此時的防護效果相當,其原因可能是高涂油量時由于防銹油膜的富集形成了濃差原電池腐蝕,從而加速對金屬基體的腐蝕。采用ZSimpWin軟件對EIS譜圖進行擬合,等效電路如圖3(Rs(Qdl(Rct(QfRf))))所示,其中Rs為溶液電阻,Rct代表基體金屬腐蝕反應的電荷轉移電阻,Qdl為界面雙電層電容,Qf、Rf分別為油膜電容和油膜電阻。擬合后的電路參數見表2,800 mg/m2時的電荷轉移電阻和油膜電阻最大,表明其耐蝕性最好。

圖2 不同涂油量的DP590在0.5 mol/L Na2SO4溶液中的電化學阻抗譜圖Figure 2 EIS plots for DP590 coated with different amounts of antirust oil in 0.5 mol/L Na2SO4 solution

圖3 擬合電化學阻抗譜的等效電路Figure 3 Equivalent circuit used to fit EIS plots

表2 不同涂油量下等效電路的擬合參數Table 2 Fitted EIS parameters under different amounts of antirust oil

2.3 表面三維形貌分析

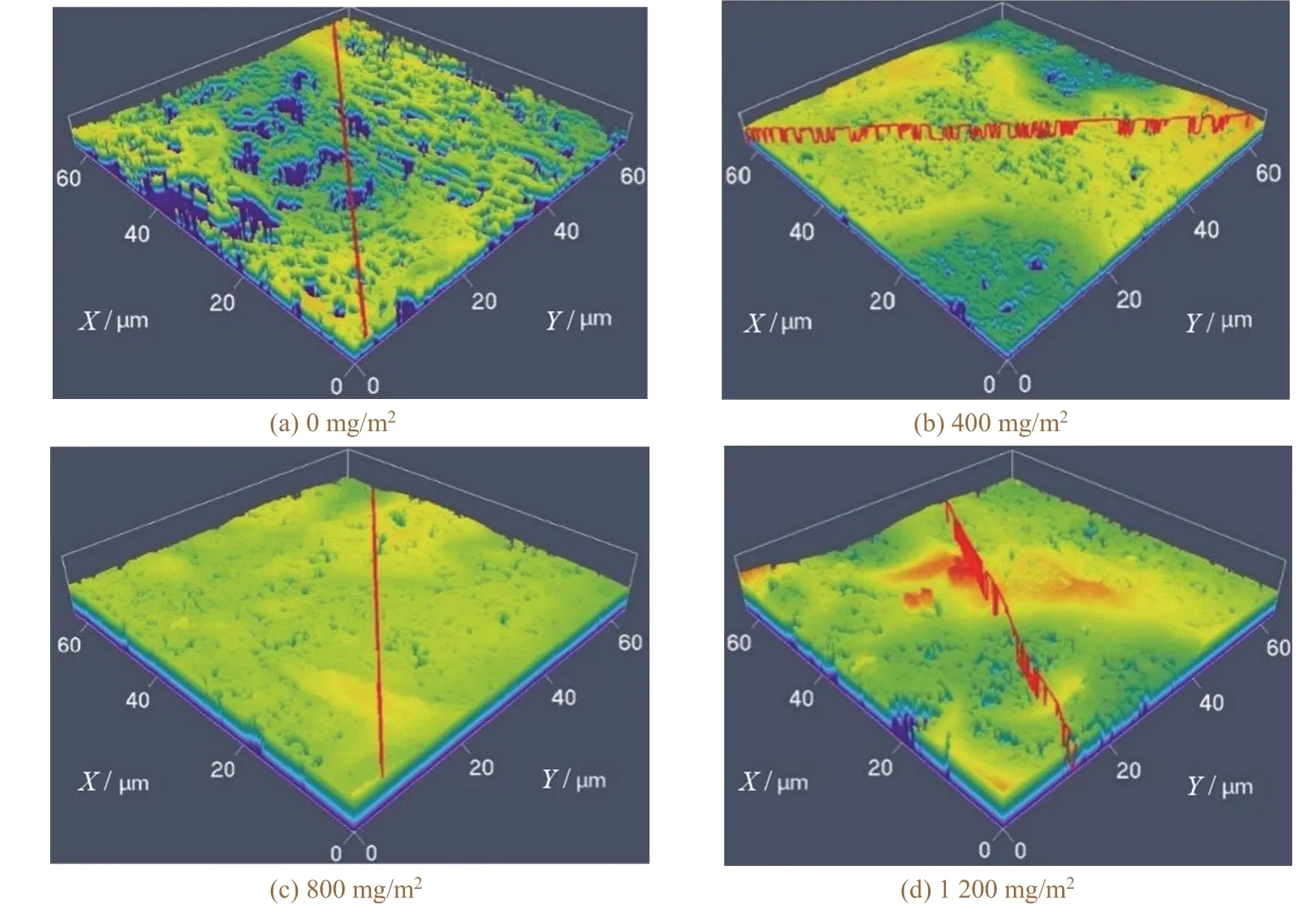

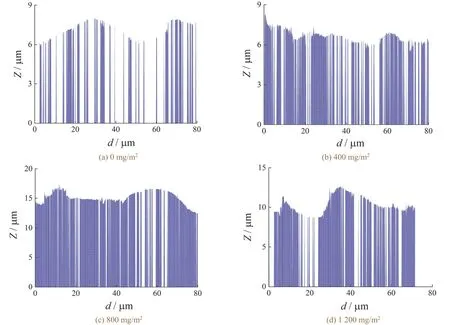

從圖4a和圖5a中可以看出,DP590裸板表面分布著大量的毛細孔,孔徑為5 ~ 10 μm,孔深為5 ~8 μm,表面光潔度較差。這些表面毛細孔促進了DP590表面對空氣、水分子及腐蝕介質的吸附,加速了材料表面的腐蝕。防銹油涂覆之后材料表面孔隙率和孔徑大幅降低,表明油膜分子對DP590表面微孔具有很好的填充作用。值得注意的是,低涂油量(400 mg/m2)時,油膜的孔隙率和孔徑明顯比裸板表面低,見圖4b和圖5b。涂油量為800 mg/m2時,DP590表面光潔度較高,防銹油的涂覆效果較好,表面近乎無孔,見圖4c和圖5c。高涂油量時,由于防銹油膜分子表面張力的作用,DP590表面油膜分子發生局域聚集現象,表面光潔度降低,油膜分布不均勻,涂覆效果較差,見圖4d和圖5d。在含氧的腐蝕介質中,油膜分子的不均勻分布會形成氧濃差腐蝕電池。表面三維形貌結果表明,DP590表面防銹油的防銹效果依賴于防銹油的涂覆效果和涂油量。

圖4 不同涂油量的DP590的表面三維形貌Figure 4 3D-topography images of DP590 coated with different amounts of antirust oil

圖5 不同涂油量的DP590的截面輪廓Figure 5 Profile of the cross-section of DP590 coated with different amounts of antirust oil

2.4 鹽霧腐蝕試驗

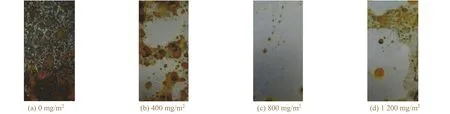

為了進一步驗證試驗結果的準確性,采用鹽霧腐蝕試驗對不同涂油量的DP590的耐蝕性進行評價。從圖6中可以看出鹽霧腐蝕12 h后,裸板試樣表面幾乎完全被腐蝕產物覆蓋,同時銹蝕出現明顯的分層、脫落現象,可見裸板表面活性高,耐蝕性差。涂油后DP590基體的腐蝕程度顯著降低,耐蝕性得到明顯改善。從圖6b中可以看出,400 mg/m2輕涂油的表面出現大面積紅褐色鐵銹,金屬基體表面已發生嚴重腐蝕,銹蝕度達50%左右。1 200 mg/m2重涂油表面也出現大塊銹斑,腐蝕產物為紅綜色,金屬基體的腐蝕程度比400 mg/m2輕涂油時相對較輕。涂油量為800 mg/m2時,DP590的耐蝕性最好,腐蝕程度最低,腐蝕產物為淺紅綜色。上述結果與之前的分析一致。

圖6 鹽霧腐蝕12 h后不同涂油量的DP590試樣的宏觀形貌Figure 6 Macroscopic morphologies of the samples coated with different amounts of DP590 after 12 hours of salt spray corrosion

3 結論

采用雙相DP590鋼為基材,研究了涂油量對其表面狀態及耐蝕性的影響。結果表明,DP590表面防銹油的防銹效果依賴于防銹油的涂覆效果與涂油量。涂油量為800 mg/m2時的涂覆效果最好,涂覆后DP590表面的光潔度較高,近似為無孔狀態。防銹油要達到較好的防護性能,需合理地控制涂油量范圍。