TSZ410不銹鋼焊接接頭在鹽霧試驗中的腐蝕行為

林和 ,吳群雄,朱宇勛,夏涵,唐誼平,陳楓

(1.麗水市正陽電力設計院有限公司,浙江 麗水 323000;2.浙江工業大學材料科學與工程學院,浙江 杭州 310014)

世界經濟的高速發展離不開能源產業的支撐,而新開發的油氣田、煤炭礦等多位于地理環境惡劣的偏遠地區、深海等[1]。復雜的服役環境給鋼材的強韌性、耐蝕性等提出了更高的要求[2]。不銹鋼由于良好的力學性能、優越的耐蝕性、好的加工成型性等優點,在實際生產中的應用十分廣泛[3-5]。其中鐵素體不銹鋼的鎳含量低甚至不含鎳,價格波動較小,成本低,并且相比奧氏體不銹鋼,其硫、磷等雜質含量較低,純度更高,晶體結構又是體心立方,熱膨脹系數更小[6],在焊接過程中接頭不易變形,抗氧化性好,熱裂紋傾向降低[7]。雖然我國已躋身成為世界最大的不銹鋼生產國以及消費國,但是鐵素體不銹鋼在不銹鋼中的占比仍較低,與發達國家也有較大差距,因此大力發展鐵素體不銹鋼符合當下的發展要求,同時能大幅降低成本,提高企業競爭力[8],因而吸引了眾多研究者的目光,近年來得到了快速發展。

T4003是典型的經濟型不銹鋼,具有一定的耐蝕性和最低的材料成本,已被廣泛應用在鐵路貨車等領域。而TSZ410在T4003的基礎上降低了碳和氮的含量,大大改善了該不銹鋼的力學性能和焊接性能,同時通過提高鉻含量來增強其耐蝕性。但是在焊接過程中,經濟型不銹鋼的焊接熱影響區經歷了循環的快熱快冷,組織會發生巨大變化。國內外學者對不銹鋼本體的鹽霧腐蝕行為的研究較多,關于焊接接頭這一特殊位置的報道則甚少。本文探討了TSZ410不銹鋼焊接接頭在中性鹽霧試驗中的腐蝕行為。

1 實驗

1.1 材料

選取TSZ410不銹鋼板作為焊接母材,其成分(質量分數,后同)為:C ≤0.060%,Si ≤1.000%,Mn 1.000% ~ 2.000%,P≤0.040%,S≤0.015%,Cr 11.000% ~ 14.000%,N≤0.030%。焊絲成分為:C 0.013%,Si 0.450%,Mn 1.830%,P 0.020%,S 0.020%,Cr 19.870%,Mo 0.100%,Ni 9.650%,Cu 0.100%。

1.2 焊接件的制備

按GB 50661–2011《鋼結構焊接規范》采用熔化極活性氣體保護焊(MAG)對TSZ410進行焊接。采取對接接頭,保護氣體為95% Ar + 5% CO2,電流200 ~ 230 A,電壓24 ~ 26 V,焊接速率300 ~ 350 mm/min。焊接完成后,按GB 50205–2001《鋼結構工程施工質量驗收規范》檢查外觀,按GB/T 29712–2013《焊縫無損檢測 超聲檢測 驗收等級》進行無損檢測,并根據GB/T 2651–2008《焊接接頭拉伸試驗方法》、GB/T 2653–2008《焊接接頭彎曲試驗方法》和GB/T 2650–2008《焊接接頭沖擊試驗方法》評定焊縫的性能。結果表明所檢測的項目均合格。

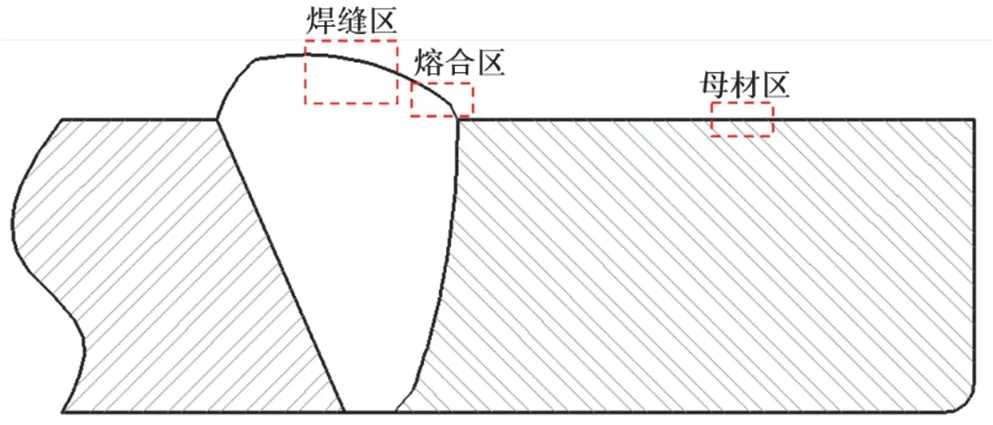

圖1展示了TSZ410不銹鋼焊接接頭截面。以焊縫為中心切割成4.0 cm × 6.0 cm × 1.5 cm的試件,并對焊縫凸起部分進行磨平、拋光,以方便進行鹽霧試驗。

圖1 焊接接頭不同區域的示意圖Figure 1 Schematic diagram of different areas of welded joints

1.3 表征與性能測試

1.3.1 中性鹽霧試驗

用無水乙醇超聲清洗拋光后的試件5 min,更換無水乙醇后再超聲清洗2 min,低溫干燥。按GB/T 10125–2012《人造氣氛腐蝕試驗 鹽霧試驗》用程控式鹽水噴霧試驗箱進行試驗。介質為(5 ± 1)% NaCl溶液,溫度(3.5 ± 0.5) °C。以8 h噴霧(噴15 min,停噴45 min為1周期,共8個周期)+ 16 h干燥為1個循環(即1 d)進行交替試驗,分別完成10、30、64、102和128個循環。

1.3.2 腐蝕失重試驗

參照GB/T 16545–2015《金屬和合金的腐蝕腐蝕試樣上腐蝕產物的清除》清洗試件表面的腐蝕產物。采用精度為0.01 mg的分析天平稱量試樣,按式(1)計算單位面積質量損失?m。

其中,m1表示試件腐蝕前的質量(單位:g);m2表示試件腐蝕后的質量(單位:g);A為試件表面積(單位:m2)。

1.3.3 形貌與成分分析

采用Carl Zeiss Supra 55場發射掃描電子顯微鏡(SEM)觀察焊縫區域的形貌,并用其自帶的能譜儀(EDS)分析成分。采用RIGAKU D/Max 2550 PC型X射線衍射儀(XRD)分析焊縫區域的物相。采用金相顯微鏡觀察試件的晶相組織。

1.3.4 極化曲線測量

采用上海辰華CHI660E電化學工作站測量極化曲線。以Ag/AgCl作為參比電極,鉑電極為輔助電極,試件作為工作電極(暴露面積約3 cm2),介質為5% NaCl溶液。試驗在25 °C恒溫水浴箱中進行,掃描電位區間為?250 ~ 250 mV,掃描速率5 mV/s。

2 結果與討論

2.1 腐蝕情況分析

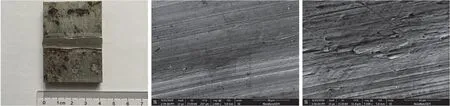

圖2 不銹鋼焊接試樣經過不同時間鹽霧試驗后的宏觀以及微觀形貌Figure 2 Appearance and micro-morphology of the welded stainless steel sample after salt spray test for different time

從圖2可見,未被腐蝕的試件表面較為平整,無腐蝕痕跡,不存在明顯缺陷。其中焊縫區約1 cm寬,呈銀白色金屬光澤,存在平行的打磨痕跡。經過鹽霧試驗后,試件表面存在腐蝕產物,且隨著腐蝕時間延長,腐蝕產物由淺褐色薄層變為黃色層片狀,再逐漸變成致密的黃褐色厚層,腐蝕面積也逐步擴大,由不連續的零星狀發展為連片分布。由于10 d時腐蝕產物的覆蓋率已達100%,因此后續的宏觀照片觀察不到明顯變化。而從試件的微觀形貌可以觀察到,10 d后鋼板上出現了點狀和局部破碎形式的腐蝕產物。點狀腐蝕產物是鋼發生點蝕而形成的,隨著腐蝕時間延長,腐蝕產物從最初的點狀逐漸擴大,隨后腐蝕產物發生堆積層疊,并在內應力的作用下產生裂紋。

然而從圖3可見,用硝酸清洗掉腐蝕產物后,焊縫區并沒有發生腐蝕,甚至仍能清晰地觀察到打磨焊縫時留下的痕跡。與之相比,母材區因為液化的鹽霧而出現了大量的點蝕孔。由于不銹鋼板與水平呈約60°角傾斜放置,因此焊縫上部母材區產生的腐蝕產物隨著鹽霧溶液流淌到焊縫區域,才令焊縫區也觀察到了腐蝕產物。

圖3 用酸清洗后鹽霧腐蝕試件的宏觀照片及SEM照片Figure 3 Appearance photo and SEM images of the salt-spray-corroded sample after being cleaned by acid

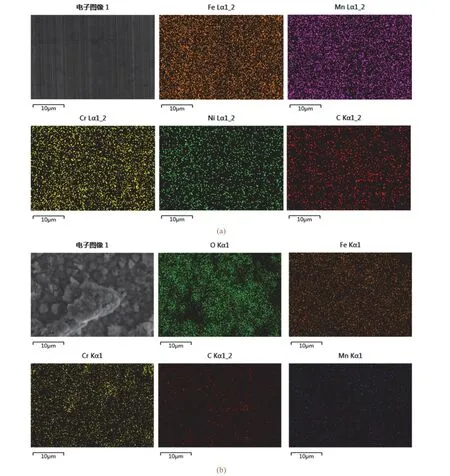

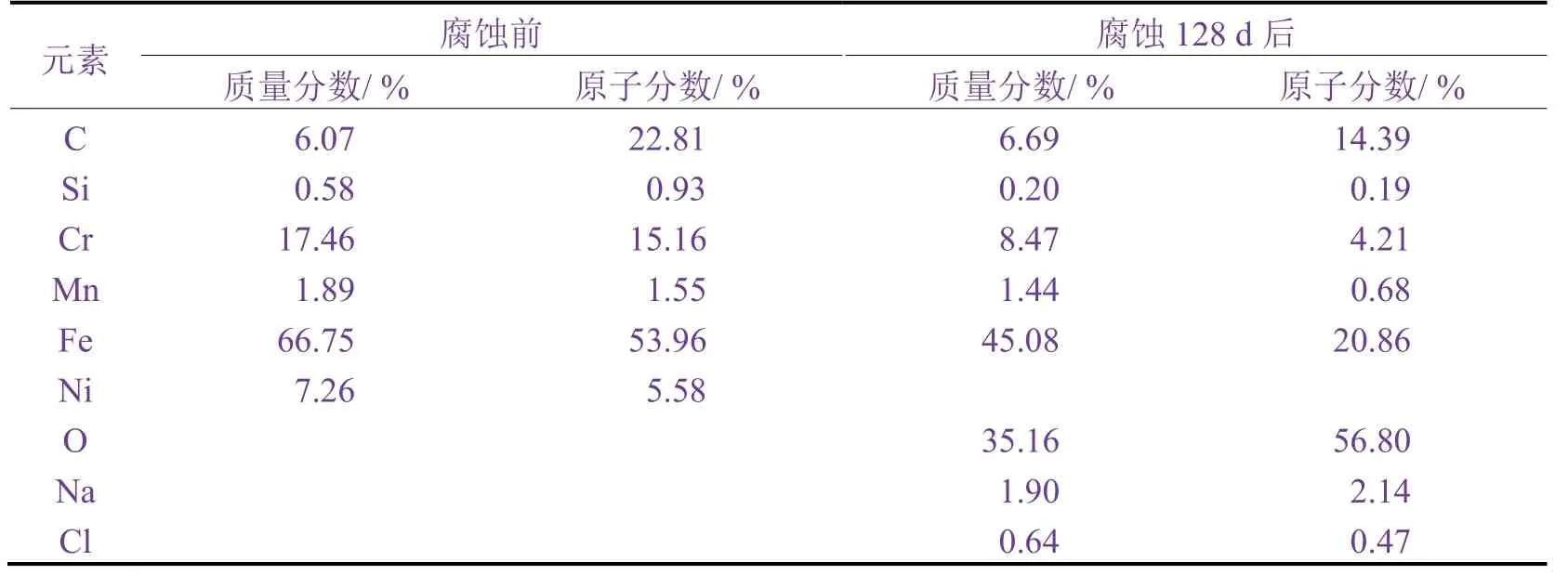

由圖4可知,不管是否經過腐蝕,Fe、Cr、Mn等元素都均勻地分布在焊縫區。由EDS面掃描得出的元素含量(見表1)可知,未被腐蝕的試件沒有檢測到O元素,經過128 d鹽霧腐蝕試驗后,O元素含量達到了56.80%。此外,腐蝕128 d后的焊縫區反而未檢測到Ni元素。這是因為焊縫區被母材區流淌過來的腐蝕產物覆蓋,而母材區并不含Ni元素。

圖4 試件鹽霧試驗前(a)以及128 d后(b)的元素面能譜圖Figure 4 EDS mapping on the surface of sample before (a) and after (b) salt spray test for 128 d

表1 試件鹽霧試驗前以及128 d后的元素含量Table 1 Elemental composition of samples before and after salt spray test for 128 d

2.2 腐蝕產物的成分

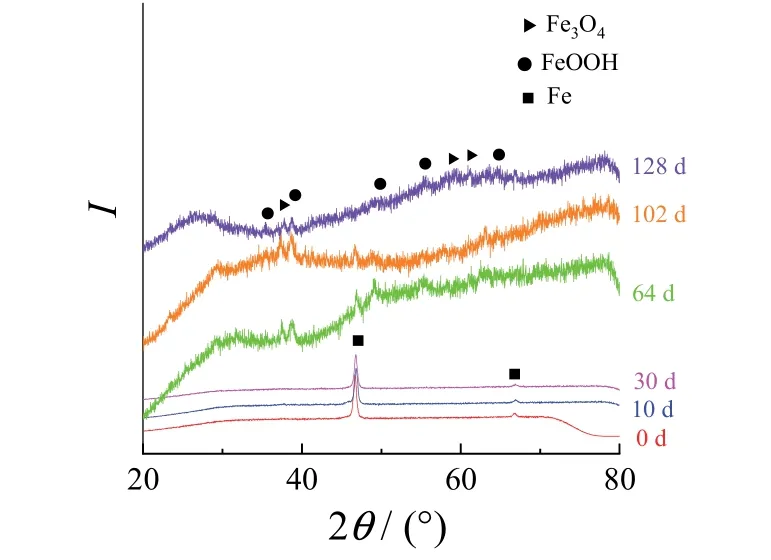

從圖5可知,即使經過10 d與30 d鹽霧腐蝕后,焊縫區的XRD圖譜也與未經腐蝕時基本一致,表明該部位不存在明顯的腐蝕產物,或腐蝕產物較少而未被檢測到。但當腐蝕時間達到64 d時,該處的XRD譜圖發生了明顯的變化,說明這時焊縫處已覆蓋較多腐蝕產物。腐蝕產物主要由FeOOH(JCPDS No.18-0639)、Fe(JCPDS No.50-1275)和Fe3O4(JCPDS No.26-1136)組成。

2.3 極化曲線

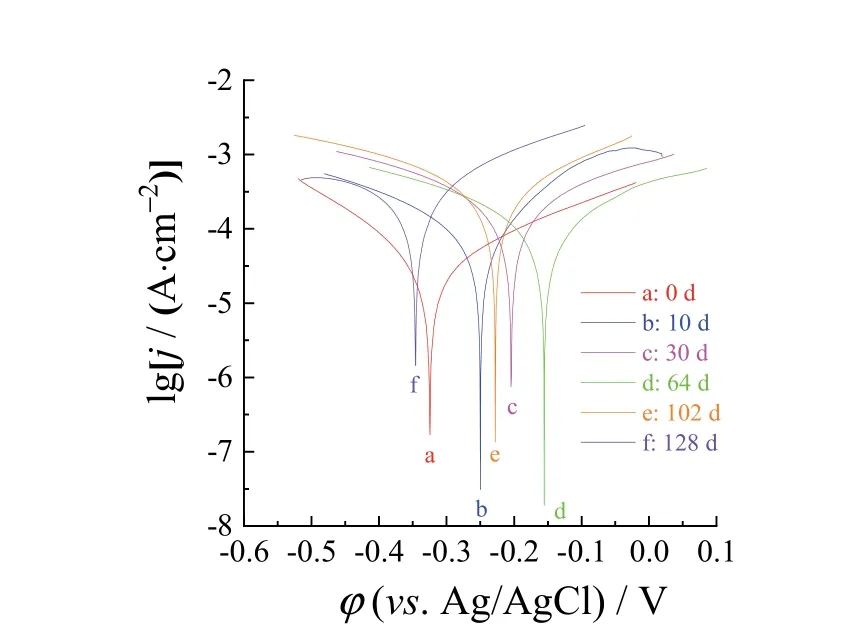

為了從動力學角度分析金屬腐蝕的難易程度,本文測試了鋼板腐蝕不同時間后的極化曲線。腐蝕電位(φcorr)反映了材料發生腐蝕的傾向程度:φcorr越負,材料在腐蝕液中失去電子的傾向越大,越容易發生腐蝕。從圖6可知,未經腐蝕的不銹鋼板的φcorr約為?0.33 V,腐蝕傾向性較小。隨著腐蝕時間延長,φcorr先正移后負移。這是因為在腐蝕初期,銹層的厚度逐漸增加,導致腐蝕介質傳導受阻,銹層導電性降低,于是φcorr正移;腐蝕后期銹層裂紋增大,銹層脫落,腐蝕介質的傳質通道被打開,φcorr負移。值得一提的是,對于極化曲線法這種電化學測試方法來說,因為不需要去除腐蝕產物,所以覆蓋在焊縫區的腐蝕產物在一定程度上影響了結果。

圖5 經過不同時間鹽霧試驗后焊縫處的XRD譜圖Figure 5 XRD patterns of the weld seam after salt spray test for different time

圖6 試件腐蝕不同時間后在5% NaCl溶液中的極化曲線Figure 6 Polarization curves of samples after being corroded for different time in 5% NaCl solution

2.4 腐蝕失重

經過10 d的中性鹽霧試驗,不銹鋼板的單位面積質量損失為63.55 g/m2。隨著時間延長,質量損失迅速增大,到30、64和106 d時,單位面積質量損失分別為107.29、170.84和231.46 g/m2。然后質量損失趨于平緩,到128 d時質量損失為287.09 g/m2,腐蝕速率為0.082 mm/a。

2.5 不同部位的腐蝕情況

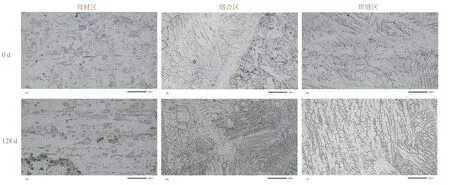

由于晶粒表面和內部化學成分的差異以及晶界雜質或內應力的存在,不銹鋼焊縫易發生晶間腐蝕,晶粒間的結合被破壞,這是化學工業的一個重大問題。從圖7可見,經過鹽霧腐蝕試驗后,焊縫區的金相組織沒有發生明顯的變化,無焊縫腐蝕區、刀狀腐蝕區或敏華腐蝕區,焊接接頭與基體交界處也沒有發現腐蝕。這證明了焊縫區并未發生腐蝕,展現了較強的抗鹽霧腐蝕能力。

圖7 試件腐蝕前與腐蝕128 d后不同區域截面的金相照片Figure 7 Metallographic images of cross-section of different areas of the sample before and after corrosion for 128 days

3 結論

通過中性鹽霧試驗考察了TSZ410不銹鋼板的腐蝕行為。盡管母材區發生了明顯的腐蝕,但焊接接頭處的耐蝕性十分優異。雖然經濟型不銹鋼的耐蝕性不夠好,在實際應用時需要根據情況來選擇,但是本文所選焊接材料與TSZ410不銹鋼的配合以及耐蝕性較好,焊縫接頭不會成為其腐蝕的薄弱環節。為獲得更好的焊接結構,鋼材的選擇、焊接材料及相關焊接技術的研究都非常重要,后續將考慮進行更深入的研究。