儲氣庫壓縮機氣缸及活塞維修技術

郭精義,何黨聯,劉 凱,何林林,劉榮剛,夏虎峰

(1.蘭州天億石化設備維修技術有限公司,甘肅蘭州 730000;2.長慶油田公司第一采氣廠作業一區,陜西榆林 719000)

1 概述

在我國化工企業生產過程中,往復式活塞式壓縮機是最重要設備之一,但往復式活塞式壓縮機發生工作故障的幾率十分大,其中作為核心部件的缸體及活塞體是影響其使用壽命最關鍵的一對摩擦副[1-4]。對于高壓壓縮機,其氣缸無缸套設計,活塞也為整體鑄件,缸體及活塞的磨損,使其配合間隙增加,輕者導致缸體及活塞在使用期限之內失去服役能力,嚴重情況使曲軸等發生嚴重磨損,從而使壓縮機不具備繼續使用條件,對企業的生產帶來較大的經濟損失,同時更換成本較高[5]。

現階段維修技術中,不論缸體及活塞體磨損的程度大小,出現故障后,除更換新缸體和活塞外,現場維修手段無法恢復設備性能,造成設備零部件不能繼續在使用期限內服役的現象,從而不能對資源更好地配置及利用。

本文通過對現有壓縮機維修技術的分析,針對雖然發生磨損,但經過修復后仍然可以繼續服役的缸體及活塞,提出了一套完整的激光熔覆修復技術[6],對缸體及活塞進行維修,實際維修結果表明,修復后缸體及活塞的主要尺寸達到了出廠設計要求,能夠繼續服役。

2 維修技術實施

以長慶油田公司壓縮機維修為案例

2.1 尺寸測量

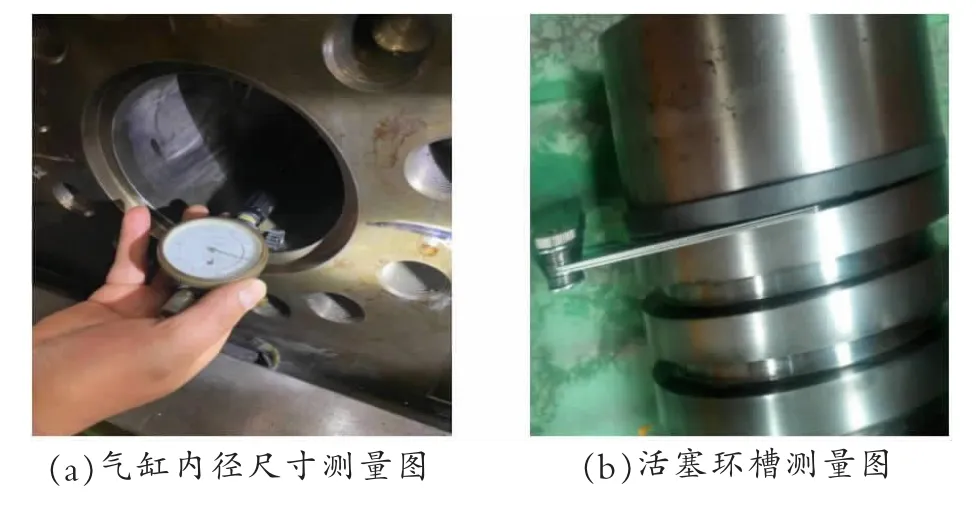

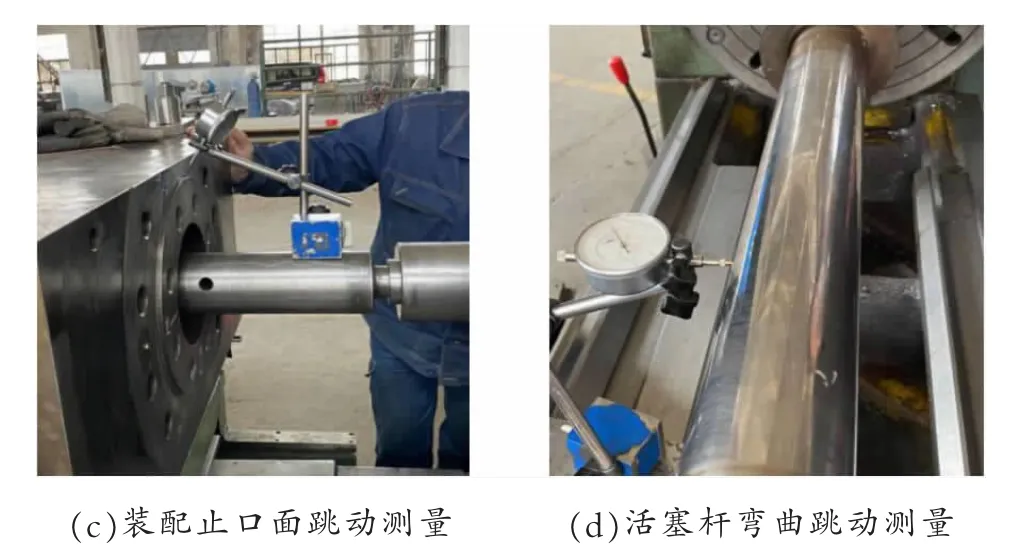

氣缸內徑測量:通過百分表測量(圖1a)發現壓縮機氣缸內徑磨損嚴重,其垂直磨損0.56mm,水平磨損0.72mm,外止點部位有部分磨損達到2mm。

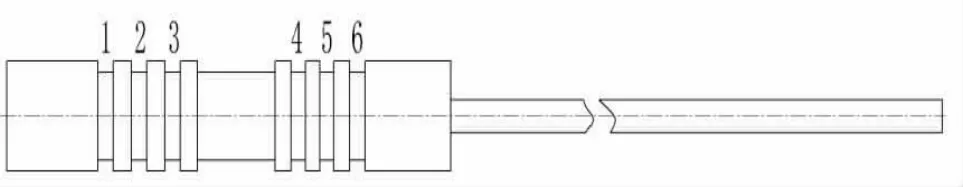

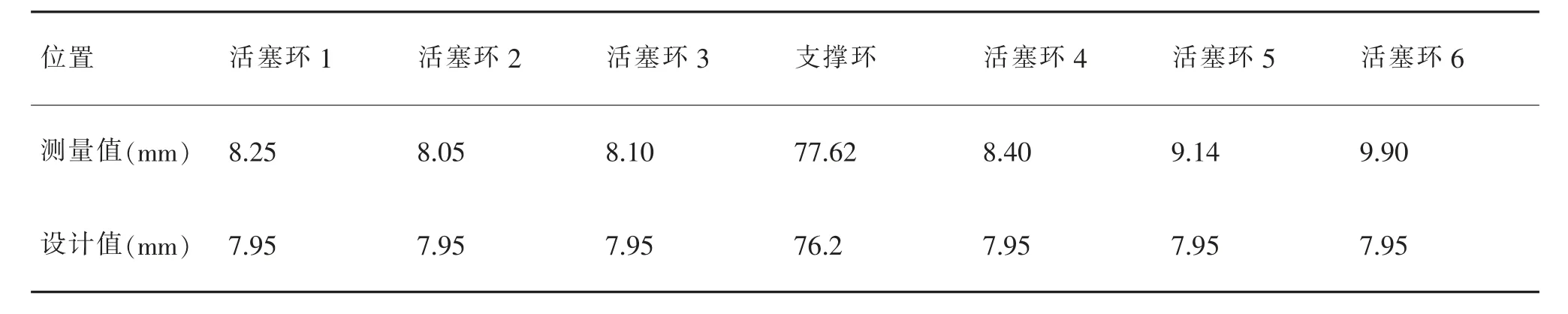

活塞環槽測量:內止點第一道環槽磨損量較大,用塞尺測量,最大側隙達到2.1mm,環槽上部比底部尺寸大,呈T 形開口狀,活塞環圓周方向磨損不均勻,其他各環槽間隙偏大,側隙0.3-0.5mm,周向呈現不均勻狀,數據對照見表1,活塞體支撐榫槽和密封環榫槽兩側均有磨損,所有榫槽呈上大下小(圖1b),活塞桿示意圖如圖2 所示。從檢測數據來看,該氣缸和活塞磨損嚴重,以不具備繼續使用條件。

裝配止口面跳動測量:由于往復式壓縮機設計總則,缸體與壓縮機機體安裝完全是靠止扣面的定位來保證缸體的同心度,所以缸體與壓縮機箱體裝配止口面尺寸精度尤為重要,測量過程中發現,缸體與壓縮機箱體裝配止口面垂直度誤差超標,上下跳動0.04mm,水平方向跳動0.08mm(圖1c)。

活塞桿彎曲跳動測量:活塞桿最大跳動0.02mm,位置在活塞桿中間部位,活塞桿無磨損,表面光潔度較好(圖1d)。

圖1 尺寸測量圖

圖2 活塞桿示意圖

表1 活塞桿測量數據對照

2.2 修復過程

1)缸體內壁磨損修復。首先對缸體進行清洗清理,制作缸體激光熔覆回裝工裝機具,定制小口徑缸體內徑激光熔覆光頭,定制缸體內徑激光熔覆焊接變位器,然后配置激光熔覆(合金)金屬粉末及焊機性能試驗,接著將缸體安裝到臥式鏜床進行同心度找準及車削加工,最后進行缸體內壁激光熔覆焊接及缸體內徑精加工后珩磨,焊后整體消應力處理后進行修復檢查。

2)活塞體修復。首先對活塞外表面清洗清理及檢測,然后配置激光熔覆(合金)金屬粉末及焊機性能試驗,接著對活塞密封環榫槽進行車削加工,榫槽底部激光熔覆,榫槽垂直兩側端面激光熔覆,最后進行激光熔覆焊接后機加工及焊后整體消應力處理,修復后檢驗檢測。

3)定位止扣面修復。缸體與壓縮機箱體裝配主要以定位止口面為基準,止口面修復工序待缸體修復完成后進行,操作過程是安裝平穩固定后,通過臥式鏜床對定位止扣面進行車削精加工,然后進行尺寸測量。

3 原因分析及修復結果

3.1 造成磨損原因分析

1)缸體磨損原因。對于往復式壓縮機結構而言,當壓縮機裝配同心度有誤差時,在運行中對缸體會產生嚴重磨損。在修復過程中發現,缸體安裝止扣面跳動嚴重超標,達0.08mm,造成缸體與壓縮機活塞水平方向不同心,加上活塞環斷裂,使得高速往復運動加速了缸體的磨損,另一方面原因是活塞環和支撐環損壞后沒有及時發現,導致脫落的碎渣堆積在密封環、支撐環和活塞之間,長期運行造成缸體磨損[7]。

2)活塞磨損原因。分析活塞磨損原因:一方面是裝配過程中存在缺陷,缸體內壁和活塞沒有清理干凈,活塞環裝配時沒有使用導向工裝,造成密封環與缸體擠壓變形或切邊,再者是活塞環運輸、儲存中過程中有擠壓形成的缺陷,裝配前沒有進行檢查及修理,導致安裝后活塞環不能自由彈起,造成運行中加速磨損或斷裂。另一方面,活塞環、支撐環磨損后沒有及時更換,密封面在運行中不能形成良好的密封,造成氣氣泄漏,長時間運行,高壓高速氣流和脫落的顆粒對活塞環榫槽磨損嚴重[8]。

對比上述出現磨損原因可發現,除裝配誤差影響配件間磨損之外,運行過程中產生的磨屑對配件也存在嚴重的磨粒磨損[9],另一種原因是缸體及活塞本身材料屬性所造成的,如材料硬度值相差較小或一致等,容易引起兩種材料間的黏著磨損,使配件失效。

3.2 修復結果

缸體內壁在臥式鏜床車削歸圓,采用硬度較高的Co 基合金粉對缸體內壁進行激光熔覆修復后,以缸體兩端止扣面為基準,重新加工缸體和珩磨內孔,珩磨后內徑與出廠設計一致,公差小于0.02mm。缸體修復完成后,在臥式鏜床對定位止扣面進行精加工,車削量為0.10mm,修復后止扣面與缸體垂直度誤差小于0.01mm。

為了使缸體與活塞摩擦副接觸面硬度有所差異,且能夠達到對缸體與活塞保護的目的,對活塞采用硬度較缸體低的Ni 基合金材料。缸體和活塞修復參數見表2。

所有榫槽寬度和表面光潔度符合設計要求。

從表2 可以看出,選用Co 基合金與Ni 基合金,通過激光熔覆技術對缸體和活塞修復之后,其硬度較原材料均有所改變,缸體表面硬度明顯增加,活塞表面硬度有所減小,兩種材料達到了明顯的硬度差,且熔覆層與母材結合力較大,能夠達到較好的耐磨損性能。

表2 缸體和活塞修復參數

4 結論

1)通過激光熔覆技術,選用不同硬度的合金粉對壓縮機缸體及活塞表面進行修復,修復前后其表面硬度有了明顯改善,缸體表面硬度從HRC32-36增加到HRC45-50,活塞表面硬度從HRC32-36 降低到HRC22-26,通過二者硬度不同,使摩擦副間更好地配合;

2)壓縮機缸體內孔經臥式鏜床珩磨后,內徑尺寸與出廠設計尺寸一致,公差小于0.02mm。

3)通過臥式鏜床對定位止扣面進行精加工修復后,與缸體垂直度誤差小于0.01mm,完全達到安裝使用要求。