面向數(shù)字孿生的智能生產(chǎn)線監(jiān)控系統(tǒng)關(guān)鍵技術(shù)研究*

孫元亮,馬文茂,張 超,宋永杰,崔 晶

(中國航空規(guī)劃設(shè)計研究總院有限公司,北京 100120)

傳統(tǒng)的生產(chǎn)管理往往面臨著較為嚴(yán)重的“黑盒”問題,現(xiàn)場的設(shè)備狀態(tài)、計劃執(zhí)行進(jìn)度、物料周轉(zhuǎn)的實時位置、產(chǎn)品質(zhì)量狀態(tài)等信息的獲取,對生產(chǎn)管理者來說至關(guān)重要,但又一直缺乏直觀、有效的手段。如何對現(xiàn)場信息進(jìn)行采集,并基于實時數(shù)據(jù)建立一種直觀、可視化監(jiān)控系統(tǒng),成為實現(xiàn)生產(chǎn)透明化管理過程中亟待解決的關(guān)鍵問題。

近年來興起的數(shù)字孿生技術(shù)是解決上述問題的有效途徑,數(shù)字孿生概念在工業(yè)界及學(xué)術(shù)界形成了廣泛討論[1–4]。究其內(nèi)涵,數(shù)字孿生是指綜合運用感知、計算、建模等信息技術(shù),通過軟件定義對物理空間進(jìn)行描述、診斷、預(yù)測、決策,進(jìn)而實現(xiàn)物理空間與賽博空間的交互映射[5]。

在生產(chǎn)運營階段,智能生產(chǎn)線的數(shù)字孿生價值體現(xiàn)在: (1)監(jiān)控分析。在生產(chǎn)線運行過程中,過程數(shù)據(jù)會實時反映在虛擬空間中,從而可以得到生產(chǎn)線實時可視化的過程監(jiān)控。(2)問題診斷。通過對生產(chǎn)線運行過程中的歷史數(shù)據(jù)進(jìn)行分析,診斷生產(chǎn)線運行指標(biāo)偏差甚至是錯誤的原因,實現(xiàn)對物理生產(chǎn)線的故障診斷、定位。(3)仿真預(yù)測。在生產(chǎn)過程中,將最新的檢驗和測量數(shù)據(jù)、進(jìn)度數(shù)據(jù)、設(shè)備狀態(tài)及工藝參數(shù)實測值等關(guān)聯(lián)映射至虛擬生產(chǎn)線,在虛擬空間中進(jìn)行實時模擬仿真,從而提前預(yù)測生產(chǎn)線的未來狀態(tài),通過仿真能夠幫助決策者和工程師預(yù)測運營策略的變化對系統(tǒng)性能的影響[6]。(4)智能決策。基于對生產(chǎn)線各類智能化規(guī)則的建模,實現(xiàn)對生產(chǎn)線運行管控的智能決策,如智能排產(chǎn)調(diào)度、基于質(zhì)量大數(shù)據(jù)的分析優(yōu)化等。這4個方面的價值從功能等級上看是逐漸遞升的。

在上述4個功能等級中,第1個等級(即面向數(shù)字孿生的監(jiān)控分析能力)是基礎(chǔ),在此方面有較多的理論研究及初步工程化應(yīng)用。陳振等[7]提出了飛機數(shù)字孿生裝配車間架構(gòu),涵蓋了物理裝配車間、虛擬裝配車間、車間孿生數(shù)據(jù)、裝配車間服務(wù)系統(tǒng)4個部分。王峻峰等[8]針對飛機大部件數(shù)字化制孔現(xiàn)場局部區(qū)域開敞性差、人工觀察視角受限、信息可視化程度不高等問題,提出了一種現(xiàn)場數(shù)據(jù)驅(qū)動的翼身制孔過程三維實時可視化監(jiān)視方案。鐘珂珂等[9]構(gòu)建了實時數(shù)據(jù)驅(qū)動的生產(chǎn)線運行狀態(tài)監(jiān)控平臺,包括現(xiàn)場實時數(shù)據(jù)的采集與管理、生產(chǎn)線效能評估建模、人機交互式三維/二維集成可視化等模塊。常仕軍等[10]基于中間件平臺開發(fā)了生產(chǎn)過程監(jiān)控系統(tǒng),并在實際生產(chǎn)中進(jìn)行了應(yīng)用,該系統(tǒng)能夠應(yīng)用甘特圖等多種方式直觀、形象地展現(xiàn)監(jiān)控結(jié)果。

通過上述研究可以看出,生產(chǎn)監(jiān)控系統(tǒng)應(yīng)基于實時數(shù)據(jù)進(jìn)行驅(qū)動,并且應(yīng)重視可視化效果表達(dá)。本文重點開展面向數(shù)字孿生的智能生產(chǎn)線監(jiān)控系統(tǒng)關(guān)鍵技術(shù)研究,在虛擬空間中建立生產(chǎn)線的三維模型,并通過現(xiàn)場數(shù)據(jù)的采集與解析,實現(xiàn)數(shù)據(jù)與模型的關(guān)聯(lián)映射,最終實現(xiàn)生產(chǎn)線三維監(jiān)控。結(jié)合技術(shù)研究,開發(fā)了一種與現(xiàn)場數(shù)據(jù)同步的可視化監(jiān)控原型系統(tǒng),并在智能制造物理試驗線上進(jìn)行了部署驗證。

面向數(shù)字孿生的監(jiān)控系統(tǒng)總體框架

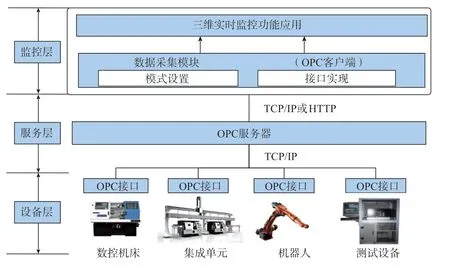

面向數(shù)字孿生的智能生產(chǎn)線三維可視化監(jiān)控系統(tǒng)總體架構(gòu)如圖1所示,具體包括以下內(nèi)容:

(1)數(shù)據(jù)采集以及數(shù)據(jù)接口層。該層實現(xiàn)物理生產(chǎn)線的動態(tài)數(shù)據(jù)實時采集,以及與業(yè)務(wù)系統(tǒng)(ERP、MES)的集成,是三維可視化監(jiān)控系統(tǒng)的數(shù)據(jù)來源。在智能生產(chǎn)線上,動態(tài)數(shù)據(jù)主要包括人員數(shù)據(jù)、設(shè)備數(shù)據(jù)、工裝/工具數(shù)據(jù)、物流數(shù)據(jù)、生產(chǎn)進(jìn)度數(shù)據(jù)、實作工時數(shù)據(jù)、生產(chǎn)質(zhì)量數(shù)據(jù)等。其中,這些數(shù)據(jù)一部分可以通過現(xiàn)場物聯(lián)網(wǎng)絡(luò),通過標(biāo)簽、RFID、閱讀器以及傳感網(wǎng)絡(luò)實現(xiàn)采集;另外一部分則必須通過業(yè)務(wù)管理系統(tǒng)集成來獲取,如質(zhì)量管理系統(tǒng)、生產(chǎn)MES、ERP等。

(2)數(shù)據(jù)存儲與服務(wù)層。該層主要負(fù)責(zé)進(jìn)行數(shù)據(jù)存儲及面向監(jiān)控系統(tǒng)應(yīng)用的數(shù)據(jù)服務(wù)工作。其中數(shù)據(jù)過濾服務(wù)主要針對采集到的大量數(shù)據(jù)進(jìn)行過濾,保障數(shù)據(jù)的有效性和正確性;數(shù)據(jù)解析服務(wù)主要實現(xiàn)數(shù)據(jù)采集信息的識別以及監(jiān)控系統(tǒng)應(yīng)用數(shù)據(jù)的匹配。此外,還應(yīng)包括數(shù)據(jù)推送以及數(shù)據(jù)管理,形成統(tǒng)一的數(shù)據(jù)應(yīng)用服務(wù)。

(3)功能應(yīng)用層。面向數(shù)字孿生的三維可視化監(jiān)控系統(tǒng)從功能上來看,主要包括兩個方面:一是虛擬空間中的三維場景建模及渲染。這是三維監(jiān)控的模型基礎(chǔ),需要對生產(chǎn)線的各類要素進(jìn)行三維建模,并且通過統(tǒng)一的數(shù)據(jù)服務(wù)驅(qū)動生產(chǎn)線三維虛擬模型變換,支撐三維虛擬生產(chǎn)線的渲染和及時更新;二是狀態(tài)監(jiān)控以及生產(chǎn)優(yōu)化功能。通過對生產(chǎn)線實時數(shù)據(jù)、歷史數(shù)據(jù)的分析與應(yīng)用,實現(xiàn)對產(chǎn)品生產(chǎn)過程、生產(chǎn)現(xiàn)場狀態(tài)的實時監(jiān)控及分析優(yōu)化,優(yōu)化控制指令可以反饋至現(xiàn)場,從而實現(xiàn)產(chǎn)品生產(chǎn)過程的閉環(huán)反饋控制以及虛實之間的雙向連接。具體功能包括設(shè)備狀態(tài)監(jiān)控、計劃交付監(jiān)控、質(zhì)量狀態(tài)監(jiān)控、人工績效監(jiān)控等。

系統(tǒng)實現(xiàn)關(guān)鍵技術(shù)

1 面向生產(chǎn)線可視化監(jiān)控數(shù)據(jù)建模

三維可視化監(jiān)控系統(tǒng)需要在現(xiàn)場數(shù)據(jù)采集的基礎(chǔ)上進(jìn)行三維模型的驅(qū)動,并在虛擬空間對生產(chǎn)線實時狀態(tài)進(jìn)行忠實記錄和反映。因此,數(shù)據(jù)建模工作為三維監(jiān)控系統(tǒng)提供數(shù)據(jù)基礎(chǔ)。生產(chǎn)線運行過程中,會產(chǎn)生大量的數(shù)據(jù)信息,這些數(shù)據(jù)往往具有異構(gòu)性、動態(tài)性、多維性。本文建立了面向生產(chǎn)線三維可視化監(jiān)控的數(shù)據(jù)模型,用于實現(xiàn)對三維空間的數(shù)據(jù)關(guān)聯(lián)與驅(qū)動,如圖2所示,該模型包括生產(chǎn)線數(shù)據(jù)模型、生產(chǎn)線三維監(jiān)控兩部分。

生產(chǎn)線數(shù)據(jù)模型是三維監(jiān)控的實時數(shù)據(jù)源,構(gòu)成了監(jiān)控系統(tǒng)實現(xiàn)的基礎(chǔ)。參考“人、機、料、法、環(huán)”的生產(chǎn)要素分類方法,將生產(chǎn)數(shù)據(jù)模型分為人員信息模型、設(shè)備信息模型、物料實時數(shù)據(jù)模型、業(yè)務(wù)數(shù)據(jù)模型、環(huán)境信息模型。人員信息模型包括人員姓名、部門、工號等基本信息,以及工時、考勤等動態(tài)信息。基本信息可以進(jìn)行靜態(tài)配置或與人力資源管理系統(tǒng)進(jìn)行集成來獲取,動態(tài)信息需要與生產(chǎn)管控系統(tǒng)(如Manufacturing execution system,MES)進(jìn)行集成來獲取。設(shè)備信息模型包含主設(shè)備數(shù)據(jù)模型、物流設(shè)備數(shù)據(jù)模型。設(shè)備數(shù)據(jù)模型包括設(shè)備名稱、設(shè)備編號、工作區(qū)域等基本信息,以及任務(wù)信息、狀態(tài)信息、工作參數(shù)等動態(tài)信息。物料數(shù)據(jù)模型包括零件名稱、物料編碼等基本信息,以及物料狀態(tài)、所屬訂單、當(dāng)前位置、交付時間等動態(tài)信息,物料基本信息繼承自PDM系統(tǒng),而動態(tài)信息則通過與現(xiàn)場物料感知系統(tǒng)或生產(chǎn)執(zhí)行系統(tǒng)進(jìn)行集成來獲取。業(yè)務(wù)數(shù)據(jù)模型包括工藝數(shù)據(jù)、計劃數(shù)據(jù)、質(zhì)量數(shù)據(jù)等,這些數(shù)據(jù)來源于工藝管理系統(tǒng)、計劃管理系統(tǒng)、質(zhì)量管理系統(tǒng)等業(yè)務(wù)系統(tǒng)。環(huán)境數(shù)據(jù)包括各工作區(qū)溫度、濕度、能源等信息,采集自現(xiàn)場環(huán)境傳感器。

生產(chǎn)線三維監(jiān)控模型包括生產(chǎn)線物理映射信息以及生產(chǎn)線狀態(tài)監(jiān)控信息兩類,并且提供生產(chǎn)線物理映射及狀態(tài)監(jiān)控方法。生產(chǎn)線物理映射信息包括加工設(shè)備信息、物流設(shè)備信息、物料實時信息、人員映射信息,用于生產(chǎn)線三維實時驅(qū)動;生產(chǎn)線狀態(tài)監(jiān)控信息包括設(shè)備狀態(tài)信息、計劃執(zhí)行信息、質(zhì)量狀態(tài)信息、人員績效信息、環(huán)境狀態(tài)信息,用于三維環(huán)境下的狀態(tài)監(jiān)控。生產(chǎn)線三維監(jiān)控模型與生產(chǎn)線數(shù)據(jù)模型具有關(guān)聯(lián)映射關(guān)系。

2 基于OPC的設(shè)備數(shù)據(jù)采集

智能生產(chǎn)線中的設(shè)備往往類型多樣、集成難度較大,設(shè)備集成與數(shù)據(jù)采集對于三維可視化監(jiān)控系統(tǒng)的性能具有至關(guān)重要的影響。OPC技術(shù)為設(shè)備提供了一種高效、可靠、開放的驅(qū)動程序標(biāo)準(zhǔn),現(xiàn)在大多數(shù)設(shè)備都是支持OPC標(biāo)準(zhǔn)的。本文基于OPC技術(shù)實現(xiàn)設(shè)備數(shù)據(jù)采集,設(shè)備通過各種協(xié)議與OPC服務(wù)器進(jìn)行集成通訊,而三維可視化監(jiān)控系統(tǒng)通過OPC客戶端與OPC服務(wù)進(jìn)行對接,采集服務(wù)器中的各類設(shè)備實時數(shù)據(jù),并進(jìn)行解析與處理后發(fā)送給三維實時監(jiān)控進(jìn)程,基于OPC的設(shè)備數(shù)據(jù)采集技術(shù)架構(gòu)如圖3所示。

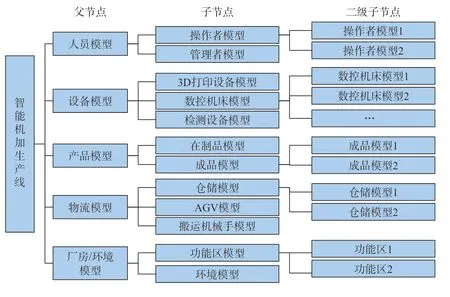

3 基于層級的三維場景管理

虛擬空間中的三維模型采用層級樹進(jìn)行管理,這種層次結(jié)構(gòu)主要是因為設(shè)備之間的從屬關(guān)系。本文中所有虛擬對象均以其父節(jié)點作為基礎(chǔ)類,該類對象存儲所有子節(jié)點模型所共有的屬性和方法;而子節(jié)點的屬性和方法除了可以繼承自其父節(jié)點外,可以新增并且靈活修改。該設(shè)計具有良好的可擴展性,便于用戶自定義新的虛擬對象類型,某機加生產(chǎn)線層次關(guān)系如圖4所示。

另外,三維場景中應(yīng)支持模型層次關(guān)系的動態(tài)構(gòu)建。因為實際執(zhí)行過程中,多個虛擬對象會因為共同完成一項行為而構(gòu)成臨時父子關(guān)系。如機械手夾持零件完成搬運過程中,機械手末端執(zhí)行器與零件形成了“組合體”,為了保證零件與機械手的行為同步,需要臨時更改零件對象作為機械臂的子部件,當(dāng)動作完成后,則解除這種父子關(guān)系,從而恢復(fù)機械手、零件各自的獨立性。

4 實時數(shù)據(jù)驅(qū)動的模型變換

在數(shù)據(jù)采集以及三維場景建模的基礎(chǔ)上,通過建立實時數(shù)據(jù)與模型屬性的關(guān)聯(lián)與映射,并利用虛擬模型變換技術(shù),實現(xiàn)三維虛擬監(jiān)控畫面與現(xiàn)場信號同步,并通過各類監(jiān)控數(shù)據(jù)的提取,實現(xiàn)生產(chǎn)線綜合看板與交互式監(jiān)控。

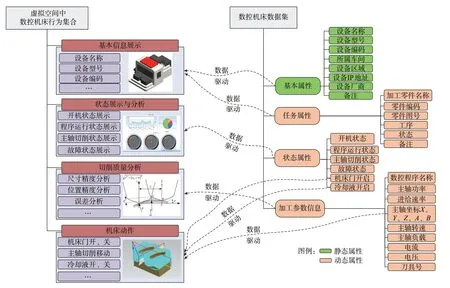

4.1 實時數(shù)據(jù)與模型行為關(guān)聯(lián)映射

虛擬對象行為由現(xiàn)場數(shù)據(jù)進(jìn)行驅(qū)動,建立實時數(shù)據(jù)與模型行為的映射關(guān)系是實現(xiàn)數(shù)據(jù)解析的關(guān)鍵。圖5展示了數(shù)控機床對象實時數(shù)據(jù)與模型行為的映射關(guān)系,其中基本屬性信息映射為設(shè)備基本信息展示行為;任務(wù)屬性信息映射為設(shè)備任務(wù)信息展示行為;狀態(tài)屬性信息映射為設(shè)備狀態(tài)信息展示行為(包括設(shè)備利用率等數(shù)據(jù)計算和圖表展示)、故障預(yù)警行為等;加工參數(shù)數(shù)據(jù)信息映射為加工參數(shù)展示、加工質(zhì)量分析等行為。

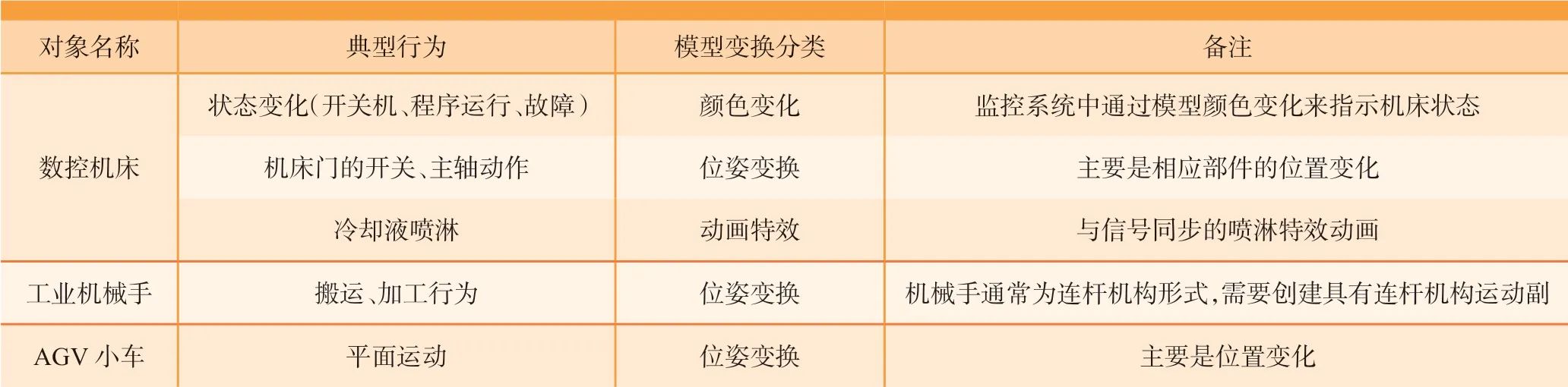

4.2 實時數(shù)據(jù)驅(qū)動模型變換

三維可視化監(jiān)控平臺通過模型變換來模擬對象行為。本文重點關(guān)注生產(chǎn)線的狀態(tài)整體監(jiān)控,通過對智能生產(chǎn)線的典型設(shè)備動作進(jìn)行分析,將模型變換動作要素分為顏色變化、位姿變換、動畫特效3類,如表1所示。本文通過驅(qū)動腳本實現(xiàn)虛擬模型變換,每一類模型變換都需要編制模型驅(qū)動腳本,該腳本實現(xiàn)實時數(shù)據(jù)的讀取以及模型動作更新。

4.3 虛擬生產(chǎn)看板

除了幾何層面的虛實聯(lián)動之外,三維監(jiān)控系統(tǒng)需要滿足管理者對各類現(xiàn)場狀態(tài)及指標(biāo)數(shù)據(jù)的查詢、交互功能,這就需要建立各類生產(chǎn)看板。本文通過梳理,定義如下人機交互界面功能需求:

圖3 三維監(jiān)控系統(tǒng)中的實時數(shù)據(jù)集成方式Fig.3 Real-time data integration method of 3D monitoring system

圖4 機加生產(chǎn)線場景樹狀層級關(guān)系Fig.4 Tree-like hierarchy of mechining line scenes

(1)設(shè)備信息看板。能方便地查看設(shè)備各類靜態(tài)、動態(tài)信息。綜合各類設(shè)備績效指標(biāo),如設(shè)備開機率、設(shè)備利用率、設(shè)備故障率,對設(shè)備績效指標(biāo)的分析有利于對生產(chǎn)計劃及工藝的優(yōu)化。

(2)生產(chǎn)分析看板。綜合各類生產(chǎn)績效指標(biāo),包括準(zhǔn)時交貨率、計劃完成率、生產(chǎn)達(dá)標(biāo)率等,將實際績效指標(biāo)與計劃目標(biāo)對比分析。

(3)質(zhì)量績效看板。綜合各類質(zhì)量績效指標(biāo),包括廢品率、一次檢驗合格率、產(chǎn)品合格率、成品返修率等,將實際績效指標(biāo)與質(zhì)量目標(biāo)進(jìn)行對比分析。

(4)人員績效看板。綜合各類人員績效指標(biāo),包括人工產(chǎn)出率、工時、合格率等,可以清楚的了解勞動力績效,找出人員績效改進(jìn)的方向和辦法。

原型系統(tǒng)的開發(fā)與應(yīng)用驗證

1 原型系統(tǒng)功能開發(fā)

圖5 現(xiàn)場實時數(shù)據(jù)與模型行為的關(guān)聯(lián)映射Fig.5 Association mapping between on-site real-time data and model behavior

表1 智能機加生產(chǎn)線模型變換典型分類Table 1 Typical classification of intelligent machining line model transformation

依托前文所述的各項技術(shù),本文設(shè)計并開發(fā)了“面向數(shù)字孿生的智能生產(chǎn)線監(jiān)控原型系統(tǒng)”(以下簡稱“原型系統(tǒng)”)。原型系統(tǒng)采用具有通用性、高效性和安全性的Unity3D開發(fā)平臺進(jìn)行開發(fā),并在中國航空規(guī)劃設(shè)計研究總院有限公司自行研制的智能制造試驗線(以下簡稱“試驗線”)上進(jìn)行了部署驗證。

1.1 原型系統(tǒng)定位

原型系統(tǒng)的主要目標(biāo)是實現(xiàn)實時數(shù)據(jù)驅(qū)動的試驗線三維可視化監(jiān)控。用戶通過三維可視化窗口,可實時查看廠房、生產(chǎn)線、設(shè)備乃至產(chǎn)品等的詳細(xì)情況,無需親臨車間現(xiàn)場進(jìn)行工作視察,實現(xiàn)遠(yuǎn)程監(jiān)控的目的。

1.2 監(jiān)控需求分析

監(jiān)控系統(tǒng)首先應(yīng)滿足虛實場景同步要求,即在對試驗線三維建模的基礎(chǔ)上,實現(xiàn)現(xiàn)場數(shù)據(jù)采集,并完成模型動作與實際場景的聯(lián)動。在此基礎(chǔ)上,監(jiān)控系統(tǒng)應(yīng)實現(xiàn)對生產(chǎn)狀態(tài)的監(jiān)控與分析,包括設(shè)備狀態(tài)監(jiān)控以及業(yè)務(wù)數(shù)據(jù)監(jiān)控兩部分。本文試驗線中的業(yè)務(wù)數(shù)據(jù)監(jiān)控包括質(zhì)量看板、人工績效看板、交付看板,相應(yīng)監(jiān)控數(shù)據(jù)在生產(chǎn)執(zhí)行系統(tǒng)(MES)中已經(jīng)建立,只需將MES中的數(shù)據(jù)進(jìn)行集成并在三維監(jiān)控環(huán)境中進(jìn)行展示。因此,以下重點對設(shè)備狀態(tài)監(jiān)控需求進(jìn)行詳細(xì)描述。

設(shè)備是生產(chǎn)線的主要構(gòu)成要素,設(shè)備狀態(tài)數(shù)據(jù)的實時監(jiān)控對于提升生產(chǎn)線運行效率和產(chǎn)品質(zhì)量具有直接影響。本文重點在三維監(jiān)控系統(tǒng)中開發(fā)設(shè)備看板,關(guān)聯(lián)實時數(shù)據(jù)庫中的數(shù)據(jù)對象并實時刷新,實現(xiàn)設(shè)備監(jiān)控。設(shè)備看板包括如下內(nèi)容。

(1)設(shè)備狀態(tài)信息。

以數(shù)控機床為例,設(shè)備狀態(tài)包括開機狀態(tài)、程序運行狀態(tài)、主軸切削狀態(tài)、故障狀態(tài)、機床門開啟狀態(tài)、冷卻液開啟狀態(tài)。各類狀態(tài)關(guān)聯(lián)屬性值為布爾類型(是或否),三維環(huán)境下設(shè)置設(shè)備狀態(tài)指示燈,通過指示燈顏色變化實現(xiàn)對設(shè)備狀態(tài)的直觀展示。

(2)工藝參數(shù)看板。

工藝參數(shù)是設(shè)備完成加工任務(wù)時的一系列基礎(chǔ)數(shù)據(jù),對工藝參數(shù)進(jìn)行實時監(jiān)控是實現(xiàn)工藝控制與質(zhì)量分析的關(guān)鍵。以某五軸數(shù)控機床為例,工藝參數(shù)信息包括數(shù)控程序名稱、主軸功率、進(jìn)給速率、主軸坐標(biāo)(X、Y、Z、A、B)、主軸轉(zhuǎn)速、主軸負(fù)載、電流、電壓、刀具號等。

(3)設(shè)備績效統(tǒng)計分析。

實現(xiàn)對設(shè)備應(yīng)用效率的統(tǒng)計與分析監(jiān)控。結(jié)合實際應(yīng)用需求,本文重點實現(xiàn)設(shè)備利用率、設(shè)備開機率、數(shù)控程序運行率等指標(biāo)[11]監(jiān)控。設(shè)備開機率=設(shè)備開機時間/制度工時,用于度量在制度工時內(nèi)設(shè)備能提供多少時間用于產(chǎn)品生產(chǎn)活動。數(shù)控設(shè)備程序運行率=NC程序運行時間/設(shè)備使用時間,用于度量在數(shù)控設(shè)備使用過程中,運行NC程序的時間有多少。設(shè)備利用率=主軸加工時間/制度工時,表征了在制度工時內(nèi)有多少時間真正用于運轉(zhuǎn)主軸加工零件。

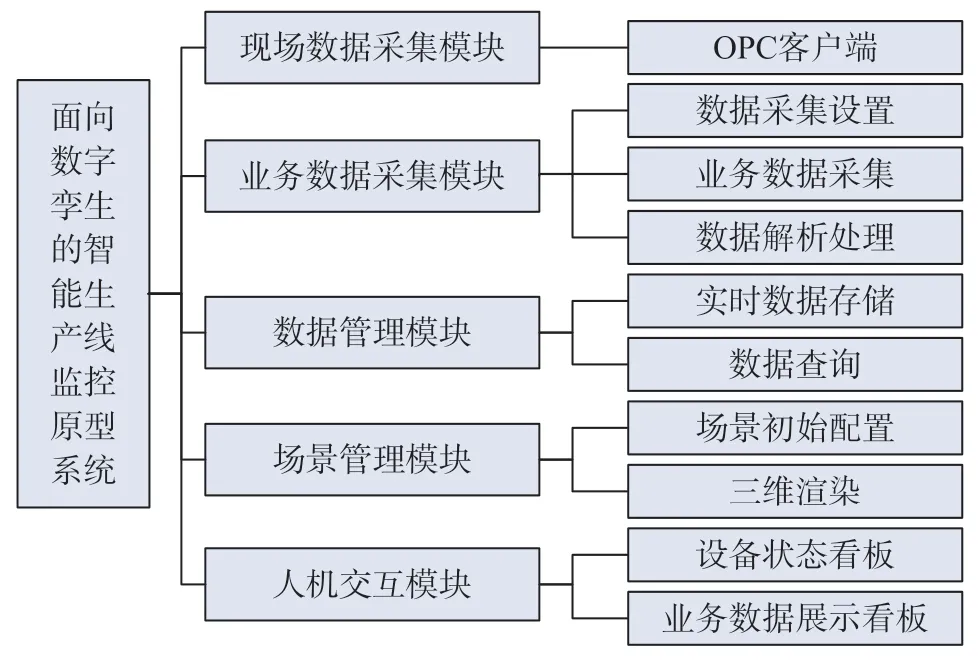

1.3 系統(tǒng)主要功能

原型系統(tǒng)主要功能如圖6所示。

(1)現(xiàn)場數(shù)據(jù)采集模塊。

系統(tǒng)通過與SCADA系統(tǒng)集成,實時采集現(xiàn)場數(shù)據(jù)。數(shù)據(jù)采集主要通過OPC協(xié)議,現(xiàn)場數(shù)據(jù)采集模塊作為OPC客戶端,連接OPC服務(wù)器,以獲得數(shù)據(jù)。現(xiàn)場數(shù)據(jù)經(jīng)過采集后,需進(jìn)行初步解析處理,以便于后續(xù)的數(shù)據(jù)存儲管理以及三維顯示。數(shù)據(jù)采集頻率以及模式允許用戶進(jìn)行手動設(shè)置。

(2)業(yè)務(wù)數(shù)據(jù)采集模塊。

業(yè)務(wù)數(shù)據(jù)采集功能主要包括業(yè)務(wù)數(shù)據(jù)采集設(shè)置、業(yè)務(wù)數(shù)據(jù)采集和業(yè)務(wù)數(shù)據(jù)解析處理。業(yè)務(wù)數(shù)據(jù)采集設(shè)置是通過軟件人機交互界面配置要連接的業(yè)務(wù)系統(tǒng),如IP、端口、登錄用戶信息等。根據(jù)用戶設(shè)置,系統(tǒng)通過Web Service訪問MES、ERP等生產(chǎn)管控系統(tǒng),獲得生產(chǎn)計劃、生產(chǎn)進(jìn)度、產(chǎn)品質(zhì)量、成本等數(shù)據(jù)信息。獲得數(shù)據(jù)后,系統(tǒng)對數(shù)據(jù)進(jìn)行解析處理,形成便于三維顯示的數(shù)據(jù)結(jié)構(gòu)。

(3)數(shù)據(jù)管理模塊。

包括實時數(shù)據(jù)存儲以及數(shù)據(jù)的訪問。歷史數(shù)據(jù)可用于數(shù)據(jù)的統(tǒng)計分析,在訪問歷史數(shù)據(jù)的情況下,系統(tǒng)支持基本的數(shù)據(jù)查詢功能。

(4)場景管理模塊。

包括場景初始配置功能和場景三維渲染功能。場景初始配置是指用戶通過軟件界面設(shè)置初始場景中包含機床、機械臂、物流車等設(shè)備的初始狀態(tài),場景三維渲染包括虛擬對象和車間場景的更新顯示,以及場景中各類動畫、特效的更新顯示。

(5)人機交互模塊。

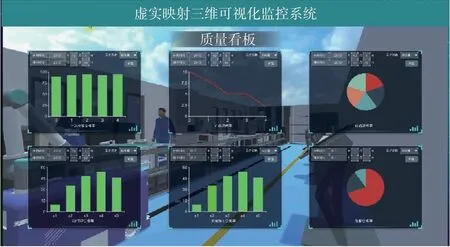

該模塊主要開發(fā)了位于三維窗口主場景的系列UI界面,實時顯示生產(chǎn)線各種狀態(tài)及指標(biāo)信息,提供圖形、圖表等方式的可視化手段,以便于用戶的查看、分析,包括設(shè)備狀態(tài)看板和業(yè)務(wù)數(shù)據(jù)展示看板兩類。設(shè)備狀態(tài)看板用以展示設(shè)備狀態(tài)以及各項參數(shù),而業(yè)務(wù)數(shù)據(jù)看板則包括質(zhì)量看板、人工績效看板、交付看板等。

圖6 系統(tǒng)功能樹Fig.6 System function tree

2 應(yīng)用效果分析

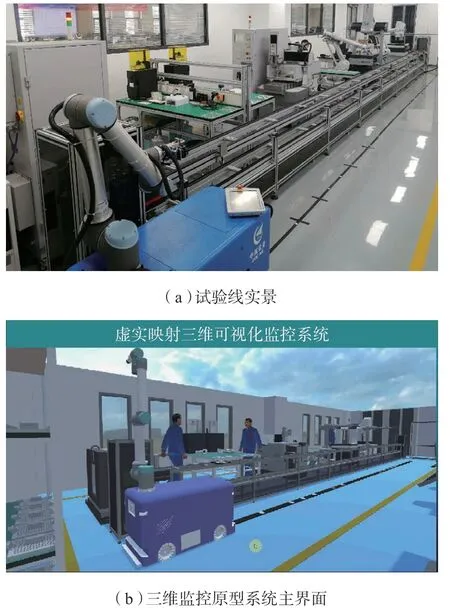

該系統(tǒng)在中國航空規(guī)劃設(shè)計研究總院有限公司自主研制的智能制造試驗線上進(jìn)行了部署驗證,通過1∶1建模,創(chuàng)建出與真實場景相對應(yīng)的試驗線三維監(jiān)控系統(tǒng)。試驗線實景如圖7(a)所示,三維監(jiān)控原型系統(tǒng)主界面如圖7(b)所示。試驗線工作工位包括2臺數(shù)控加工機床、1臺激光打標(biāo)機以及裝配工作臺等設(shè)備,物流方面包括智能料架、自動傳送帶、帶抓取機械臂的AGV小車構(gòu)成,軟件方面部署了SCADA、MES、ERP、PDM等系統(tǒng)。

試驗線可以完整模擬一個工件的機械加工、打標(biāo)到裝配的生產(chǎn)流程。試驗線的運行流程為通過ERP系統(tǒng)下發(fā)訂單至MES系統(tǒng),由MES系統(tǒng)分解任務(wù)并將指令發(fā)送至SCADA系統(tǒng),再由SCADA系統(tǒng)將控制命令發(fā)送給具體要執(zhí)行的設(shè)備。生產(chǎn)運行過程除必要的人工裝夾、報工之外,主設(shè)備動作、物流運輸、工位之間的物料搬運均自動化完成。本文通過三維監(jiān)控系統(tǒng)在試驗線上的模擬運行,驗證了系統(tǒng)的主要功能,畫面流暢,延時率低(平均動作延時率在500ms以內(nèi)),取得了良好的運行效果,且通過對試驗線運行狀態(tài)的綜合監(jiān)控,能夠快速定位試驗線運行過程中的異常狀況,從而快速解決。根據(jù)統(tǒng)計,以前平均故障調(diào)試時間約為2h,現(xiàn)在平均故障調(diào)試時間約為0.5h,大大提升了運行效率;而且通過對產(chǎn)品質(zhì)量、交付、人工績效的綜合監(jiān)控,提升了試驗線管控的透明度。試驗線運行過程中三維監(jiān)控系統(tǒng)人機交互界面如圖8所示。

圖7 系統(tǒng)監(jiān)控與真實場景對比Fig.7 Comparison of system monitoring and real scene

圖8 三維監(jiān)控系統(tǒng)人機交互界面Fig.8 Human interaction interface of 3D monitoring system

結(jié)論

本文研究了面向數(shù)字孿生的監(jiān)控系統(tǒng)總體框架以及關(guān)鍵技術(shù),并通過三維監(jiān)控原型系統(tǒng)的開發(fā)與部署對關(guān)鍵技術(shù)進(jìn)行了應(yīng)用驗證。數(shù)字孿生監(jiān)控系統(tǒng)能夠有效解決傳統(tǒng)生產(chǎn)管理中的“黑盒”問題,為生產(chǎn)管理者獲取現(xiàn)場狀態(tài)與各項指標(biāo)數(shù)據(jù)提供直觀、有效的手段。

數(shù)字孿生系統(tǒng)在生產(chǎn)線運營過程中的價值依次體現(xiàn)為監(jiān)控分析、問題診斷、仿真預(yù)測、智能決策等4個能力等級。本文的探索尚處在第1個層次,未來將會向面向生產(chǎn)及工藝優(yōu)化的問題診斷、仿真預(yù)測與智能決策算法方向拓展,實現(xiàn)生產(chǎn)線監(jiān)控的同時,為管理者提供輔助決策支撐。