高功率密度全電消防鉗的結構設計及性能研究

白傳棟,王德義,王海波

(1.北方工業大學 機械與材料工程學院,北京 100144;2.北京航天自動控制研究所 宇航智能控制技術國家級重點實驗室,北京 100854)

在工程領域上,有很多工作需要對金屬材料進行壓接和切割,但由于金屬材料都非常堅硬,不易于被壓接和切割,而很多壓緊鉗大多數采用機械式,壓緊力相對較小,在完成這類工作的過程中會遇到很多困難,不便于操作。隨著液壓技術應用遍布各個領域,人們將液壓技術應用到便攜式液壓鉗中,來實現液壓增力,效果明顯[1]。液壓鉗主要是利用有壓力的油液作為傳遞動力的工作介質,將機械能轉換成油液的壓力能,再將油液的壓力能轉換成機械能,從而實現用簡單省力的操作,完成對材料的壓接和切割等工作。例如楊美娜等[2]提出的便攜式液壓鉗,通過杠桿手柄、大油缸和閥塊的聯合傳動,可以實現對銅、鋁緞子的剪切,但輸出力較小,僅為50 kN.劉健[3]利用薄型液壓缸、活塞等結構件,將手動液壓鉗改進為電動液壓鉗,雖然可以減輕作業人員的勞動強度,但由于使用液壓缸作為驅動源,在工作過程中需要攜帶液壓泵站,這樣就造成整體體積大、攜帶不方便等問題。也有學者致力于對液壓鉗系統性能進行分析,如付俊等[4]利用Ansys軟件對海底基盤恒夾緊力的液壓鉗進行了仿真,得到的仿真分析結果與試驗測試結果基本吻合。

但隨著裝備水平的發展,對消防設備的重量要求越來越嚴格,進而對消防鉗的功率-重量比等性能指標提出了更高的要求。如前文所述,現在使用較為輕便的液壓鉗,耐用性高,到達設定壓力自動卸壓,但存在總體重量較大、功率重量比較小、效率較低、液壓系統存在油液泄露等問題,且對出現的故障不易分析。無法滿足現代消防設備高功率重量比、強承載能力、高可靠性且輕便的需求[5-7]。

鑒于此,本文提出了一種功率-重量比高、承載力強及安裝空間小的全電消防鉗裝置,用于消防及安全設備領域,并對其結構和性能進行了介紹。

1 機械結構及原理介紹

HPEFT的結構原理如圖1所示,主要由伺服電機、減速器、鋰電池、行星滾柱絲杠副(包括絲杠及螺母)、鉗頭、傳感器等部件配合組成。

本研究選用的伺服電機為低供電電壓的直流無刷電機,當使用場所有電源時,可以通過電機后端的電源線進行供電,無電源時,可以使用HPEFT下端的鋰電池進行供電。伺服電機與減速器裝配一體,并安裝在殼體上,減速器的輸出軸與絲杠末端通過鍵的形式相連。絲杠與螺母嚙合,螺母將絲杠的旋轉運動轉化為直線運動;螺母與輸出桿通過螺紋及止動墊圈固連,由螺母推動輸出桿輸出直線運動。輸出桿通過連接裝置驅動鉗頭的開合。絲杠末端通過一對角接觸球軸承保證同軸度,并將負載傳遞的力卸荷到殼體上。控制器及鋰電池安裝在殼體內部。

使用過程中,操作人員可以通過手持方向輪來提攜HPEFT并把控操作方向。伺服電機以碼盤作為位置傳感器,通過轉動位置調節器來控制伺服電機轉動,進而控制輸出桿伸出的長度,操作簡單、便捷。同時,系統內置了行程開關,以保證行星滾柱絲杠副不超出許用行程。除了這些基本功能的實現外,根據具體需求,還可以為系統增設溫度傳感器、力傳感器等,通過對多路信號的綜合分析,實現對HPEFT工作狀態進行檢測以及健康狀態管理等。

該HPEFT以現有液壓鉗的鉗頭為基礎,以行星滾柱絲杠副作為主要傳動、承力部件,利用全電系統代替液壓系統,并在尾部集成控制器、鋰電池等,極大地減小了整機的體積和重量,提高了功重比[8-9]。

2 系統指標及核心部件選型

鉗頭部分的結構已經較為完善,可以作為標準件沿用至HPEFT.故本文對標現有液壓消防鉗驅動組件,對HPEFT的驅動組件提出以下要求:

1) 出力不小于150 kN;

2) 輸出桿的有效行程不小于100 mm;

3) 輸出桿的運動速度1~3 mm/s;

4) 鋰電池供電模式下,需連續工作30 min.

2.1 行星滾柱絲杠副選型

如圖2所示,行星滾柱絲杠副最早在1942年由瑞典人CARL B S發明,是一種可以平穩、高效地實現旋轉運動和直線運動相互轉化的機械裝置[10]。

相比于滾柱絲杠,行星滾柱絲杠副具有高承載能力、長壽命、高轉速等優點。根據需求指標,可選取公稱直徑為39 mm的標準式行星滾柱絲杠副,導程為5 mm,頭數為5,其動態負載為179.2 kN,靜態負載為245.2 kN.

圖2 行星滾柱絲杠副Fig.2 Planetary roller screw

對行星滾柱絲杠副的剛度進行校核,由工作負載引起的軸向變化量為:

(1)

式中:F=150 kN為最大工作負載;Ph和N分別為行星滾柱絲杠副的導程和頭數;A=1 194.6 mm2為絲杠的截面面積;E=2.1×105MPa為材料的彈性模量。

經計算得其軸向變形量為0.6 μm,查看相關標準可知,當行星滾柱絲杠副的行程小于315 mm時,允許的變形量為16 μm,即剛度滿足要求。

輸出桿處于最大速度時,絲杠轉速為:

(2)

當輸出桿的速度為v=0.003 m/s時,絲杠的額定轉速為36 r/min,由于絲杠與減速器的輸出軸直接固連,故絲杠的轉速就是減速器的輸出轉速。

2.2 電機設計及減速器選型

根據選定的行星滾柱絲杠副,來計算滿足負載要求的驅動力矩Tprs和驅動轉速nprs.行星滾柱絲杠驅動端輸入扭矩Tprs與輸出力Fprs之間關系如下:

(3)

絲杠效率ηprs為0.95,則減速器的輸出力矩為125.6 N·m.由2.1小節可知減速器輸出的最小轉速為36 r/min.

考慮到對減速器的需求具有輸出力矩較大、轉速較小等特點,本文采用傳動速比大、承載能力高的諧波減速器。通過對比相關資料,選用RV20E減速器,其額定輸出扭矩為135 N·m,額定轉速為40 r/min,減速比i=105.則電機的輸出轉矩及輸出轉速分別為:

(4)

2.3 熱結構優化設計

相比液壓驅動而言,純電動驅動具有效率高、體積重量輕、使用維護簡單、壽命長等優點,但散熱難度相對較大,而液壓驅動靠內部油液均勻溫度進行循環冷卻。純電動驅動熱傳導效果差,需要專門熱結構優化設計,可從發熱和散熱兩方面入手。

發熱主要集中在電控盒和伺服電機,為了降低發熱,應提高電能和電機的利用效率,最有效的方式是選用匹配度高的定制化電機,使得電機既滿足輸出力和速度的要求,又不至有太多余量導致浪費。

散熱方面在電控盒后段側面和電機前段側面開通風孔,電機自帶軸流風扇,使得在電控電機艙段內形成良好散熱風道,提高散熱效率。另外電控裝置還安裝了專門的熱沉和散熱片,使熱量進一步均勻并加快散出。通風口開在設備最后端側下面,利于防止現場惡劣環境對機內的污染。

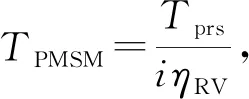

2.4 供電模塊設計

所設計的伺服電機供電電壓為36 V,需采用額定電壓為36 V,最低27 V,最高42 V,4.4 Ah電量的鋰電池作為供電模塊。故選用目前市場資源相對較多的18 650鋰電池組,通過10節串聯、2組并聯組成電池組,并在內部集成電池電壓監控保護板,電池組性能參數如表1所示。由于滿電時的電池電壓較高,故對電機、電池供電線路、電控功率板等專門做了絕緣處理,以保證安全。

表1 電池組性能參數Table 1 Performance parameters of battery pack

3 強度仿真分析

利用Ansys Workbench有限元仿真軟件對HPEFT的主要承力部件進行強度校核與變形量分析,以驗證所設計機械結構的合理性[4]。本節主要對HPEFT前端的鉗頭殼體和后端的主殼體進行建模及仿真分析。

3.1 鉗頭殼體的建模及仿真分析

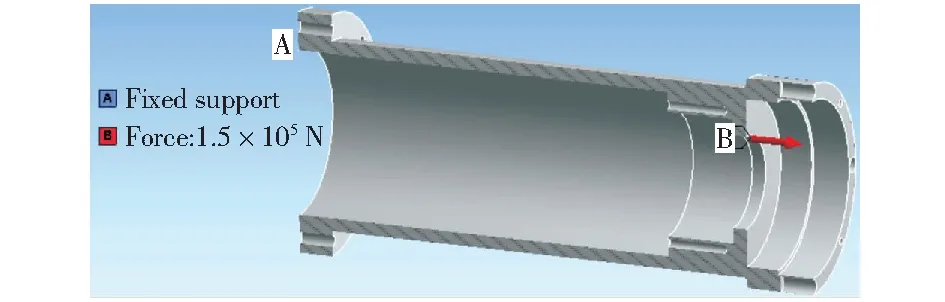

HPEFT前端的鉗頭殼體通過螺釘與主殼體、方向輪固連為一體,將固定面確定為鉗頭外殼與主殼體的連接面(如圖3中A面)。

對于鉗頭殼體的前端,通過銷釘與鉗頭組件相連,在工作過程中,鉗頭組件將負載力通過銷釘傳遞到A面,進而傳遞到方向輪(操作者),這個負載力的大小由前文可知最大為150 kN(如圖3中B面)。

圖3 鉗頭殼體的邊界條件設置Fig.3 Boundary condition setting of tong head shell

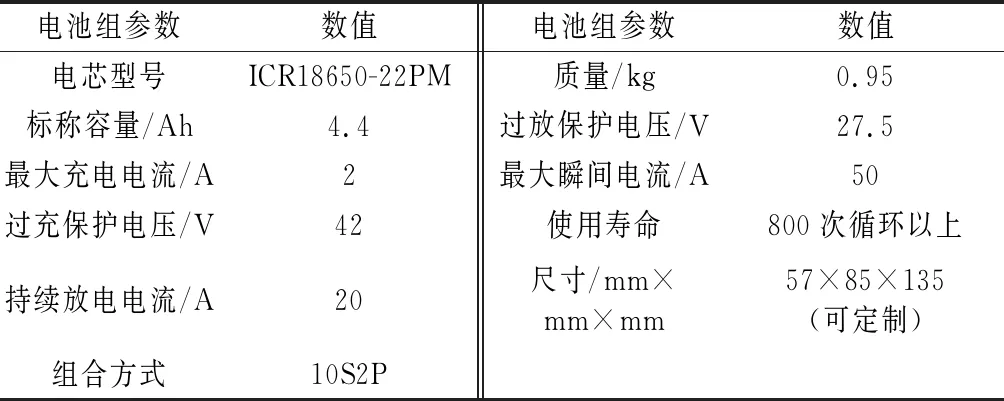

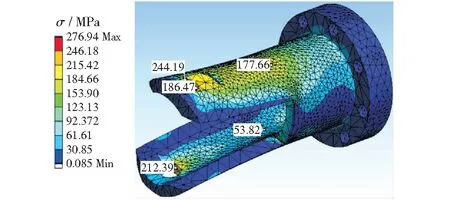

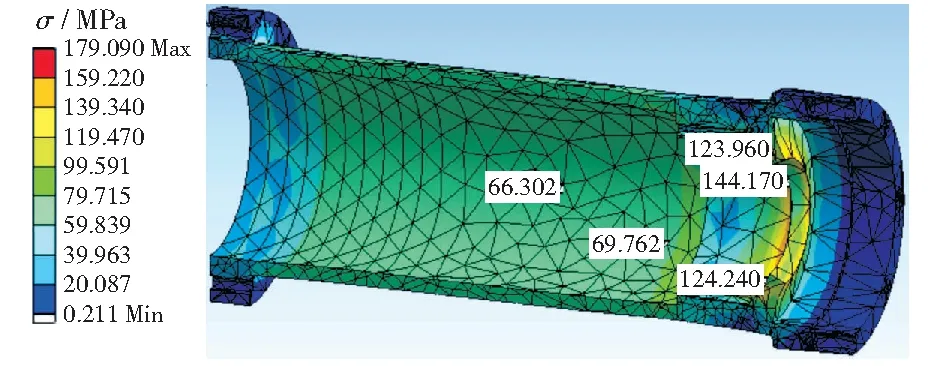

在設置邊界條件的基礎上,對鉗頭殼體進行仿真分析,可以得到鉗頭殼體的應力分布(如圖4)以及鉗頭殼體的變形量圖(如圖5),圖中紅色顯示為受應力或變形量最大的位置。

圖4 鉗頭殼體的應力分布Fig.4 Stress distribution of tong head shell

圖5 鉗頭殼體的變形量云圖Fig.5 Deformation of tong head shell

如圖4所示,鉗頭殼體最大應力為277 MPa,應力最大點位于鉗頭殼體內部與銷釘連接的小半圓處,相比其他部位,由于此處有拐角,應力集中現象使此處應力較大。由于鋁合金材料較輕,故材料采用的是鋁合金7075-T6,其抗拉強度為560 MPa,屈服強度為505 MPa.由于鉗頭殼體的最大應力為277 MPa,故滿足強度要求。

從圖5中可看出,最大變形量為0.68 mm.目前,對于剛度沒有嚴格的標準來評判,但可以根據變形量的大小以及需求來進行定性的分析。這里最大變形0.68 mm,可以認為剛度可靠。

3.2 主殼體的建模及仿真分析

HPEFT后端的主殼體通過螺釘與鉗頭殼體、方向輪固連為一體,因而將固定面確定為主殼體與鉗頭殼體的連接面(如圖6中A面)。

HPEFT在工作過程中,輸出桿處產生的150 kN軸向負載力,通過行星滾柱絲杠副及支撐軸承傳遞到主殼體的B面上,進而傳遞到方向輪(操作者),故將主殼體的B面設置為受力面。同時,主殼體與減速器的連接處有少量受力,可以忽略不計。

圖6 主殼體的邊界條件設置Fig.6 Boundary condition setting of main shell

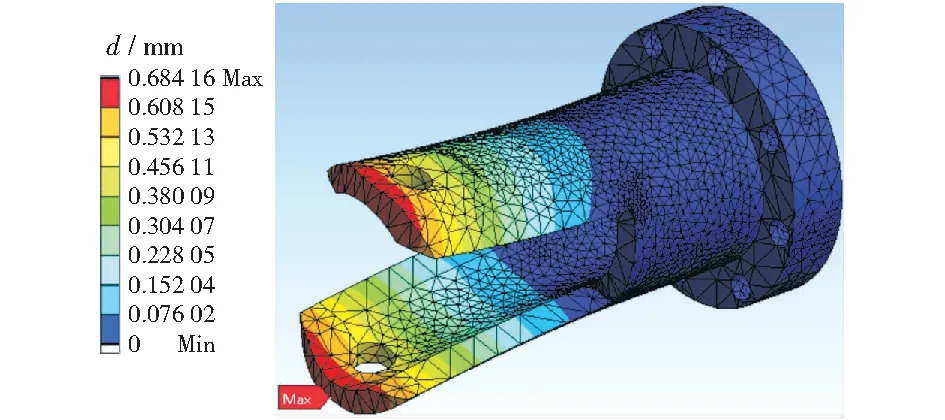

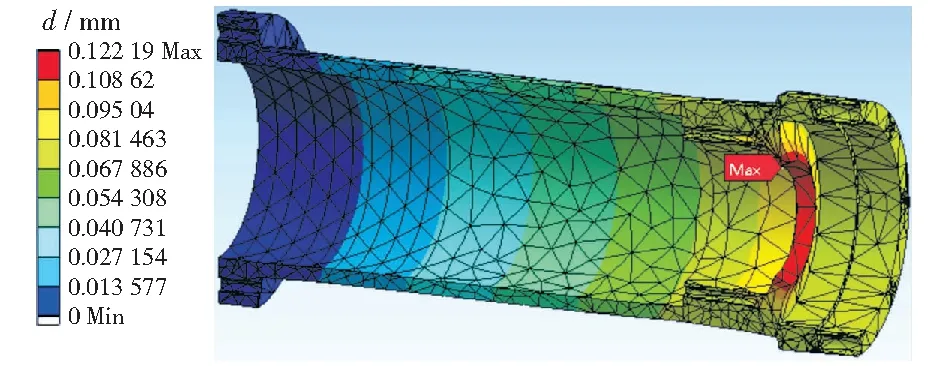

在設置邊界條件的基礎上,對主殼體進行仿真分析,可以得出主殼體的應力分布(如圖7)以及主殼體的變形量(如圖8),圖中紅色顯示為受應力或變形量最大的位置。

圖7 主殼體的應力分布Fig.7 Stress distribution of main shell

圖8 主殼體的變形量Fig.8 Deformation of main shell

如圖7所示,主殼體最大應力為179 MPa,應力最大點位于主殼體與軸承的接觸點處。主殼體材料與鉗頭殼體材料相同,均采用鋁合金7075-T6.由于主殼體的最大應力為179 MPa,故滿足強度要求。從圖8中可看出,最大變形量為0.12 mm,可以認為剛度可靠。

4 系統性能分析

4.1 仿真模型的建立

AMESim的全稱是LMS Imagine.Lab AMESim,是一種多學科領域復雜系統建模仿真平臺。AMESim采用基于物理模型的圖形化建模方式,為用戶提供了可以直接使用的豐富元件應用庫,使用戶從繁瑣的數學建模中解放出來,從而專注于系統本身的設計[11-13]。

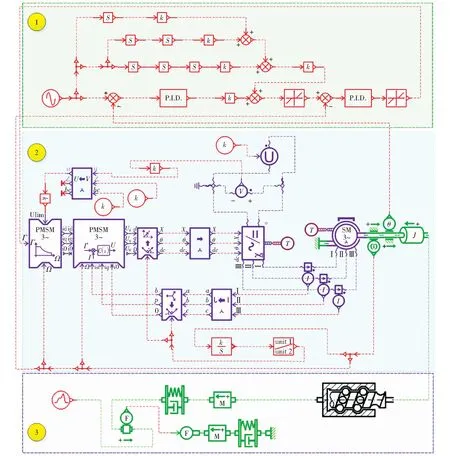

在AMESim中建立系統仿真模型,如圖9所示,主要包括控制器、伺服電機矢量控制及機械本體三個部分,考慮的因素有:

1) 對于伺服電機,考慮了內部阻尼系數、d-q坐標軸電感、永磁體磁鏈及定子繞組阻值等參數[14];

2) 對于行星滾柱絲杠副,絲杠隨電機旋轉,螺母直線運動,考慮了內部摩擦、間隙和剛度對系統性能的影響[15];

3) 考慮了系統內部結構件的等效質量、轉動慣量及結構剛度等;

4) 考慮殼體及轉接件的連接剛度。

1-控制器部分;2-伺服電機矢量控制部分;3-機械本體部分圖9 系統仿真模型Fig.9 System simulation model

4.2 仿真結果及性能分析

為提高系統的快速性、穩定性,本文采用伺服控制中相對成熟的三環PID控制方法,并引入前饋控制以消除斜坡信號的穩態誤差,在系統未出現偏差之前對其進行補償,提高系統的響應速度。該復合控制方法,可以在滿足伺服系統快速高精度定位的同時,對電機速度和加速度進行約束,增強控制系統的魯棒性,提高系統穩態和動態品質。

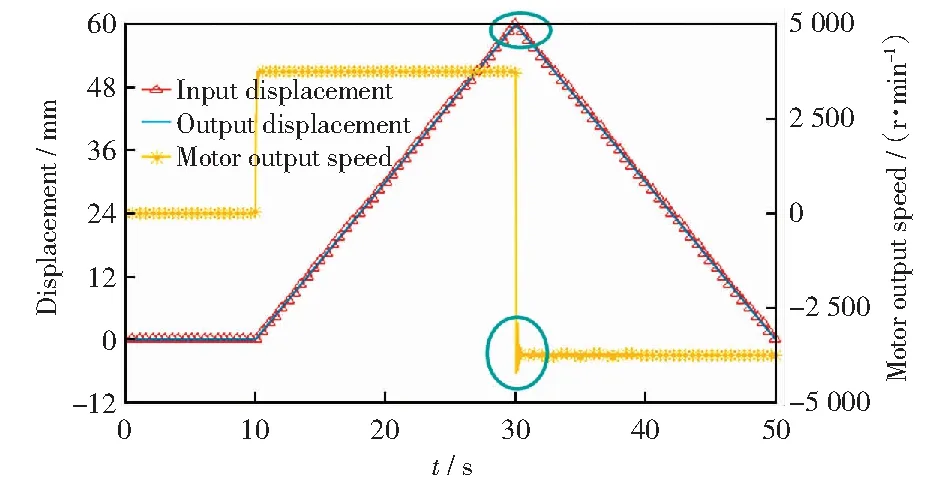

為了對系統性能和運動精度進行分析,設置仿真時間為10 s,采樣頻率為10 000 Hz,在10 s時給定3 mm/s的速度指令(即三角形斜坡指令),并于30 s時給定-3 mm/s的速度指令,得到系統輸出位移曲線及電機輸出的轉速如圖10所示。從圖中可以看出,整體的跟蹤性能較好,但當運動方向發生改變時,電機的輸出轉速發生了小幅度震蕩。

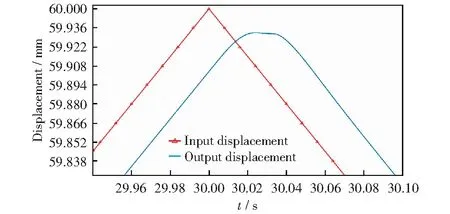

從圖11中可以看出,加入前饋的復合控制系統的跟蹤性能較好,滯后時間不大于0.1 s.但從被放大的位移響應曲線圖中可以觀察到,運動方向改變時,輸出位移的峰值處出現了平頂現象,即行星滾柱絲杠副的間隙會對系統的輸出性能產生影響。但其位置誤差不超過0.1 mm,對于本文所研究的HPEFT是可以接受的。

圖10 系統仿真結果圖Fig.10 Result of system simulation

圖11 間隙對系統輸出性能影響的放大圖Fig.11 Effect of gap on system output performance

結合圖10及圖11,可知系統的動態性能良好,符合系統指標要求。

5 結論

本文針對高功率-重量比、強承載力、小安裝空間消防鉗的需求,研制了一款全電消防鉗,為全電消防設備的設計提供了一種思路。主要取得的研究成果如下:

1) 以現有液壓鉗的鉗頭為基礎,以行星滾柱絲杠副作為主要傳動、承力部件,并在尾部集成控制器、鋰電池等,減小了整機的體積和重量,利用全電系統代替液壓系統,解決了液壓系統帶來的負面問題,提高了功重比。

2) 對HPEFT的核心部件的選型和設計進行了介紹。利用Ansys Workbench軟件對主要承力的殼體進行了強度校核與變形量分析,結果表明,強度均符合要求,且剛度可靠。

3) 基于AMESim軟件對HPEFT的性能進行了仿真分析,結果表明,加入前饋的復合控制系統跟蹤性能較好,滯后時間不大于0.1 s.同時,行星滾柱絲杠副的間隙會對系統的動態特性產生影響,但其位置誤差不超過0.1 mm,對于本文所研究的HPEFT是可以接受的。