成膜時間對鎂合金表面鐵氰化鉀轉化膜耐蝕性的影響

許滿足,鄒忠利*,陳榮飛,馬琳夢

(北方民族大學材料科學與工程學院,寧夏 銀川 750021)

鎂合金的密度僅為鋼的2/9,鋁的2/3,具有優異的韌性和延展性,是一種綜合性能很好的輕質金屬,被廣泛應用在航空航天、汽車制造等領域,但是鎂合金的電極電位很低,在潮濕環境下極易發生腐蝕,這大大限制了鎂合金的應用,對國民經濟也造成巨大損失[1-2]。

提高鎂合金耐蝕性是拓展其應用領域的關鍵,因此研究人員對鎂合金表面處理進行了大量研究,目前已有多種提高鎂合金耐蝕性的方法[3-5],其中化學轉化膜法因成本低廉,操作簡單而得到了廣泛應用。筆者所在課題組在前期以鐵氰化鉀作為成膜主鹽在鎂合金表面成功制備了一層保護性較好的暗灰色膜[6],但還未詳細討論各因素對膜層耐蝕性的影響。本文著重考察了成膜時間對鎂合金上鐵氰化鉀轉化膜耐蝕性的影響,并探討其成膜機理。

1 實驗

1.1 樣品制備

基材為AZ31B 鎂合金壓鑄片(20.0 mm × 20.0 mm × 0.5 mm),其成分為:Al 3.20%,Zn 0.83%,Mn 0.34%, Be 0.11%,Fe 0.06%,Ca 0.02%,Si 0.03%,Cu 0.01%,Mg 余量。

鎂合金需在室溫下進行前處理,以獲得光滑、均勻的表面,具體流程如下:砂紙打磨(達到金屬光澤)→去離子水洗→60 ~ 70 °C 下堿性除油5 min(氫氧化鈉15 g/L,硅酸鈉25 g/L,磷酸三鈉3 g/L)→去離子水洗→酸洗10 ~ 30 s(體積分數為1%的稀硫酸)→去離子水洗。

采用化學浸漬法進行成膜,化學轉化液由0.5 mol/L 鐵氰化鉀和0.3 mol/L 過氧化氫組成,并用稀硫酸將轉化液的pH 調至4,浸漬時間1 ~ 20 min,成膜完成后用吹風機吹干,再置于80 °C 的鼓風干燥箱中保溫干燥10 h。

1.2 表征與性能測試

(1) 采用1.0% NaCl 與0.1%酚酞酒精的混合溶液進行點滴試驗,記錄混合溶液滴在樣品表面后由無色變為紅色的時間,每個試樣測試3 次,得出平均值。

(2) 采用上海辰華CHI660E 電化學工作站研究試樣在室溫的3.5% NaCl 溶液中的腐蝕電化學行為,試樣為工作電極(面積1 cm2),銀-氯化銀電極為參比電極,鉑片為輔助電極,動電位極化曲線的掃描速率為10 mV/s,電化學阻抗譜的測試頻率為100 000 ~ 0.1 Hz,激勵信號采用幅值5 mA 的正弦交流電流。

(3) 采用美國FEI 公司的Quanta 250F 型場發射環境掃描電子顯微鏡(SEM)觀察試樣的微觀形貌,并以其配套的能譜儀(EDS)進行面掃描分析。

(4) 采用美國賽默飛公司的ESCALAB 250Xi 型X 射線光電子能譜儀(XPS)分析化合物的成分及價態。以C1s 峰作為參考基準校正,并采取消除荷電的相關措施。

2 結果與討論

2.1 轉化膜的耐蝕性

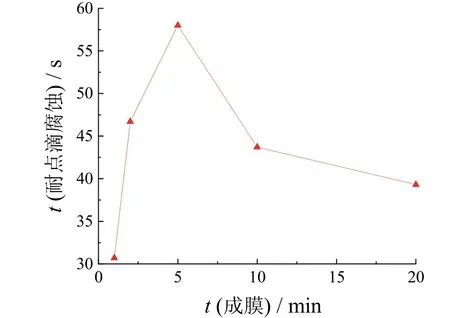

2.1.1 點滴試驗

由圖1 可知,一開始隨著成膜時間延長,轉化膜的耐點滴時間迅速延長,并在成膜5 min 左右時耐點滴時間最長,但當成膜時間進一步延長,耐點滴時間卻逐漸縮短。成膜5 min 時所得轉化膜的耐蝕性最好。

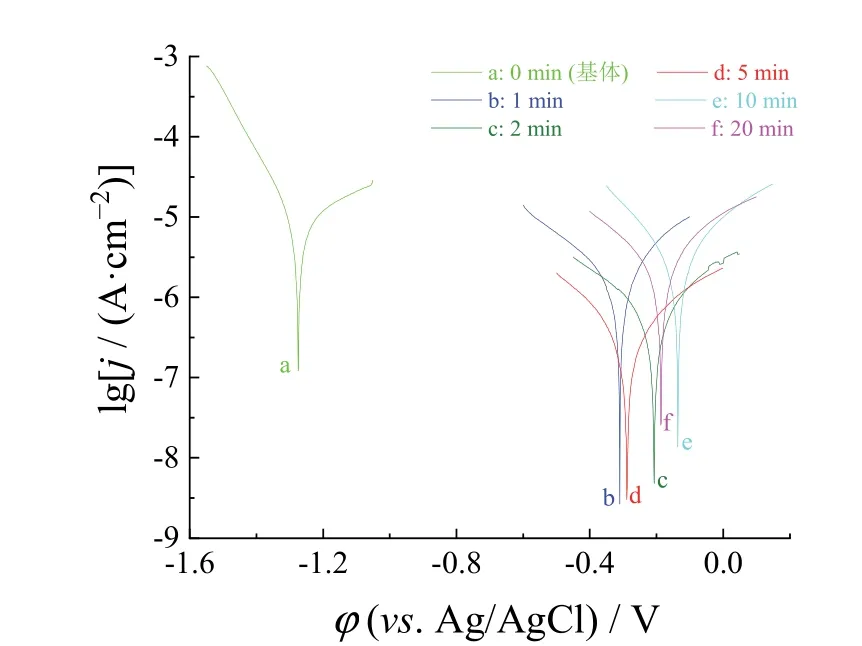

2.1.2 極化曲線

由圖2 和表1 可知,鐵氰化鉀轉化膜確實能夠有效降低腐蝕電流密度( jcorr)。經過不同時間的轉化處理后,鎂合金基體的腐蝕電流密度均下降了1 ~ 2 個數量級,其中當成膜時間為5 min 時,腐蝕電流密度最小。另外,成膜后試樣的腐蝕電位(φcorr)也明顯發生正移,成膜5 min 時腐蝕電位正移了約1 000 mV。這與點滴試驗結果相吻合。

圖1 不同成膜時間所得轉化膜的耐點滴時間 Figure 1 Time to failure in dropping corrosion test for conversion films obtained at different film-forming time

圖2 不同成膜時間下所得轉化膜在3.5% NaCl 溶液中的 動電位極化曲線 Figure 2 Potentiodynamic polarization curves of conversion films obtained at different film-forming time in 3.5% NaCl solution

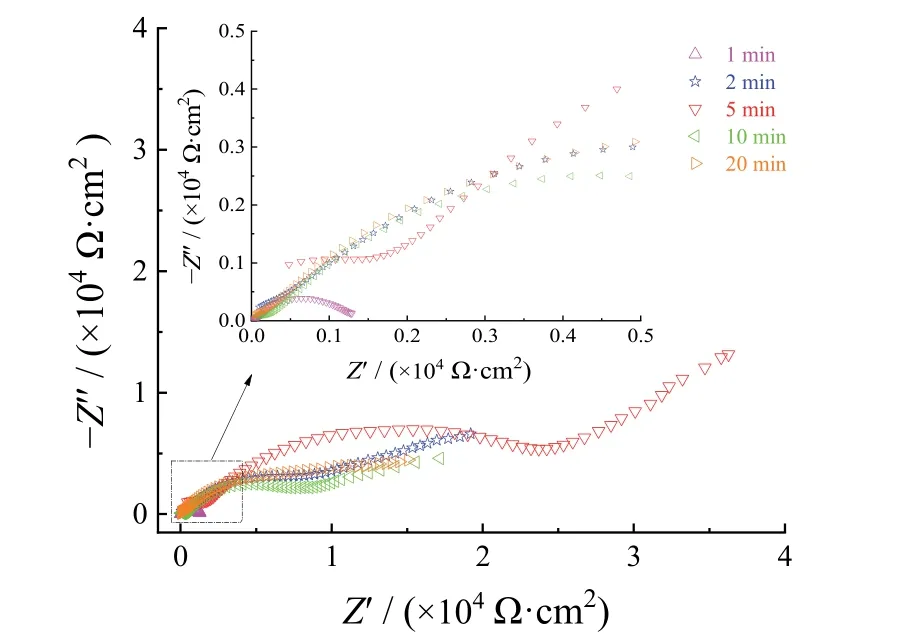

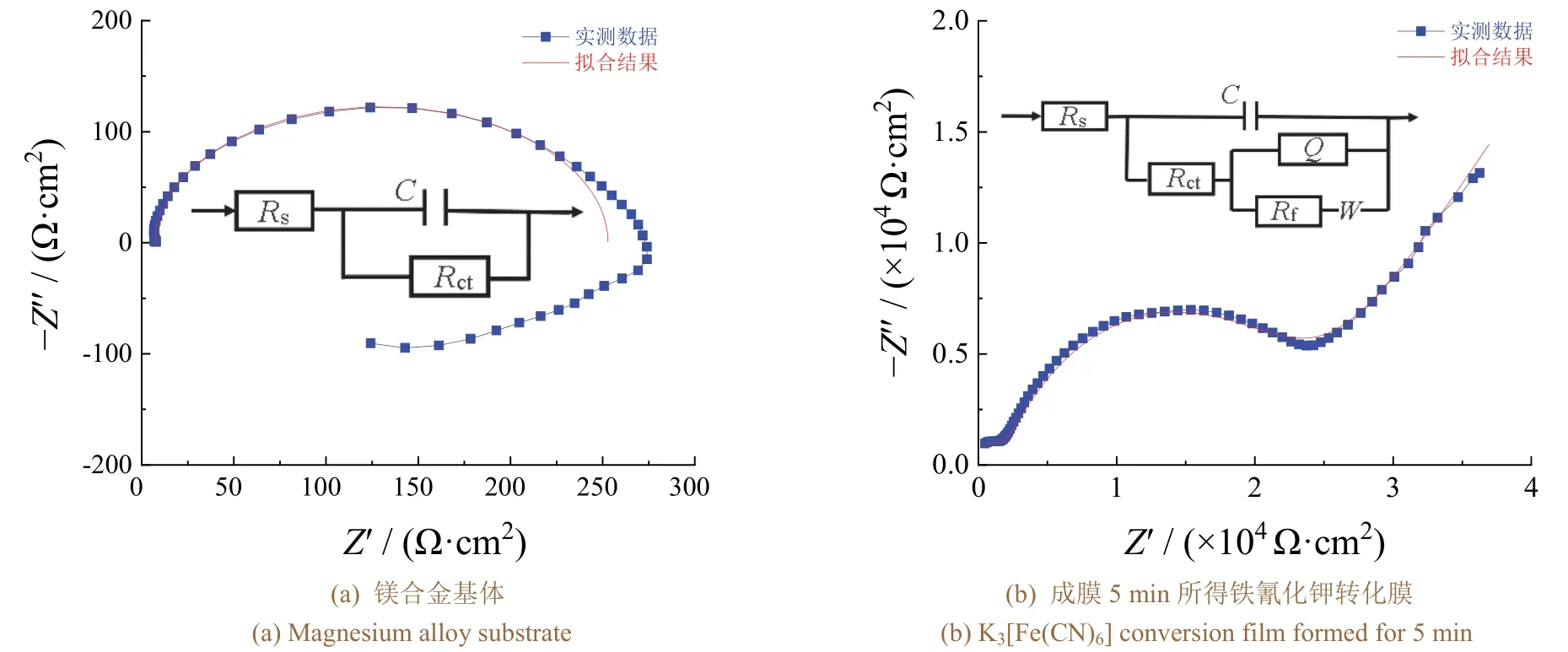

2.1.3 電化學阻抗譜

由圖3 可知,當成膜時間不足5 min 時,隨著成膜時間延長,所得轉化膜的容抗弧半徑逐漸增大,

表1 動電位極化曲線的擬合結果 Table 1 Fitting result of potentiodynamic polarization curves

圖3 不同成膜時間所得轉化膜在3.5% NaCl 溶液中的電化學阻抗譜圖 Figure 3 Electrochemical impedance spectra of conversion films obtained at different film-forming time in 3.5% NaCl solution

其耐蝕性增強。當成膜時間為5 min 時,容抗弧半徑達到最大。當成膜時間超過5 min 時,容抗弧半徑變小,其轉化膜耐蝕性也逐漸下降。

圖4 是鎂合金基體和成膜時間5 min 時所得鐵氰化鉀轉化膜的Nyquist 譜圖的擬合結果及其等效電路。鎂合金基體的擬合等效電路為Rs(CRct),鐵氰化鉀轉化膜的擬合電路為Rs(C(Rct(Q(RfW)))),擬合誤差均小于10%。在等效電路圖中,Rs代表工作電極與參比電極之間的溶液電阻;Rct為電荷轉移電阻,代表電荷轉移的難易程度,Rct越大則耐蝕性越好;Rf是膜層電阻,C 為工作電極與電解質之間的電容,W 代表由擴散現象引起的Warburg 阻抗;Q 為常相位角元件(CPE),由導納Y 和彌散指數n 兩個參數表示。

圖4 不同試樣的Nyquist 譜圖的擬合結果及其等效電路 Figure 4 Fitting result of Nyquist plots and corresponding equivalent circuits for different samples

由表2 可知,相對于鎂合金基體,鐵氰化鉀轉化膜的Rct增大了1 ~ 2 個數量級,Rf的變化規律與Rct基本一致,兩者均在成膜時間5 min 時達到最大。

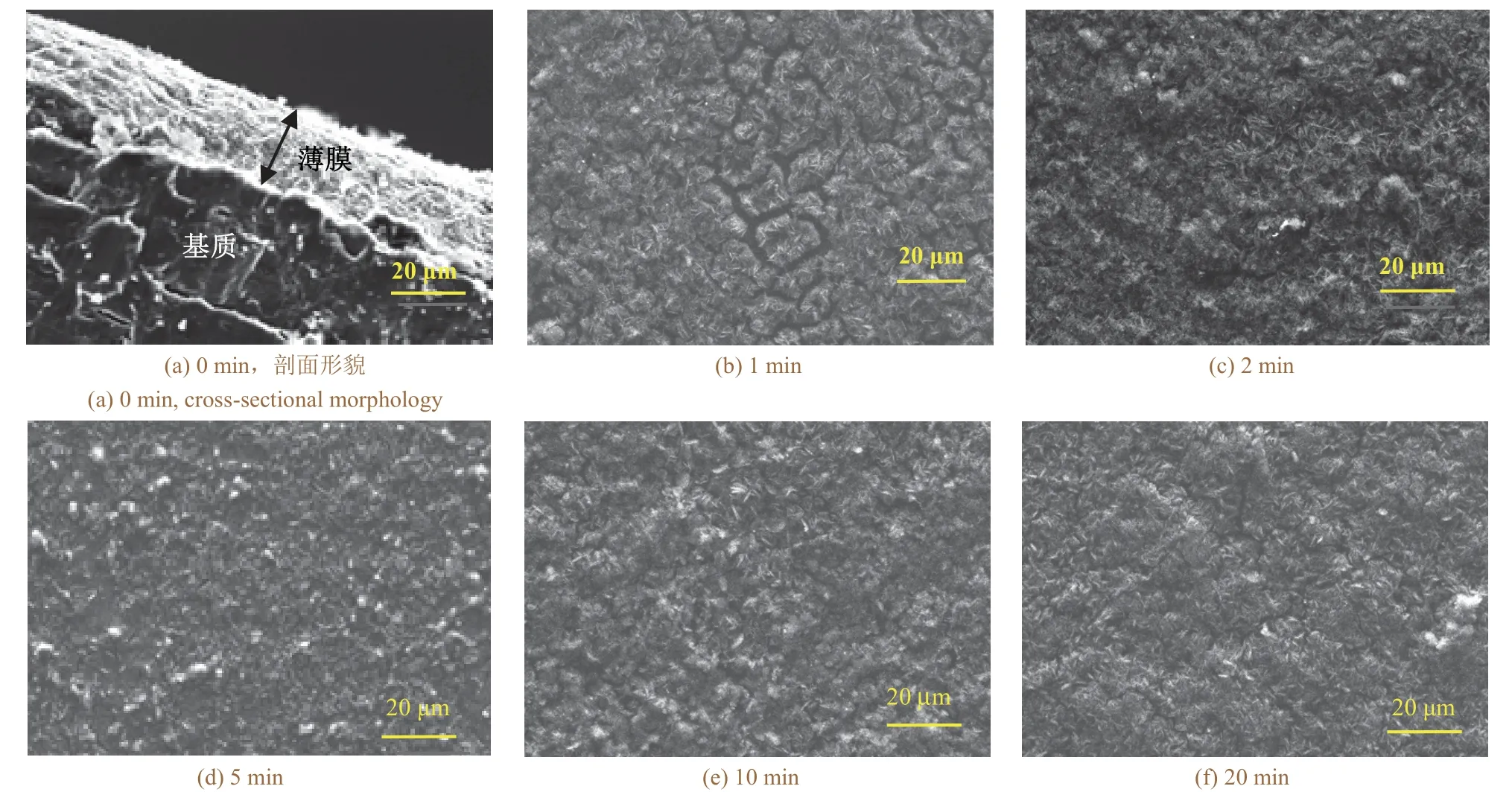

2.2 轉化膜的表面形貌

由圖5a 可知,鎂合金基體表面附著一層厚度約為20 μm 的膜層;由圖5b 至圖5f 可見鐵氰化鉀轉化膜表面較為粗糙,有較多針狀物質。

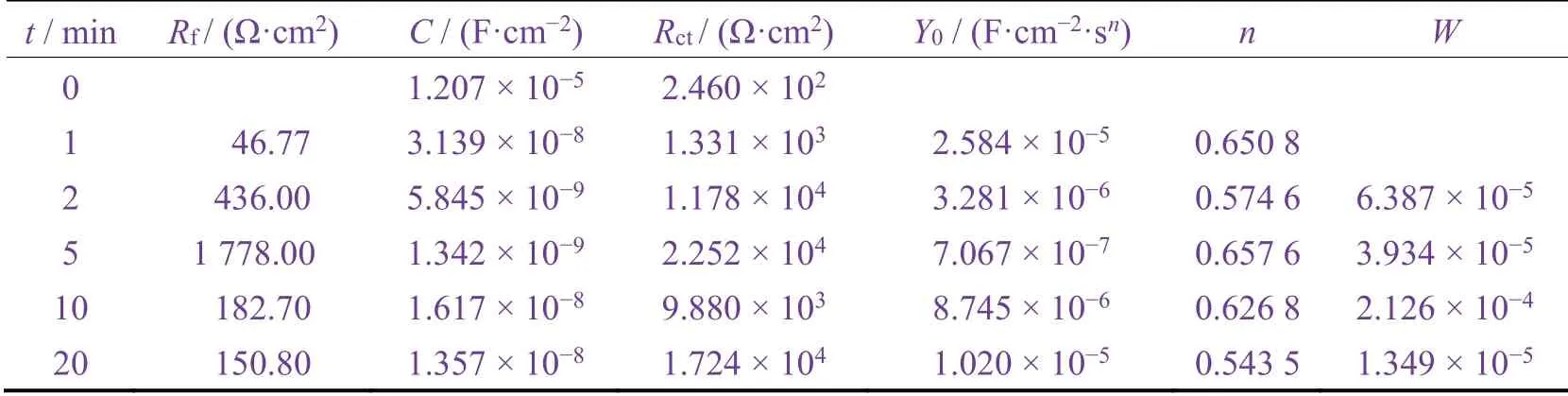

表2 不同成膜時間所得轉化膜在3.5% NaCl 溶液中的電化學阻抗譜的擬合參數 Table 2 Fitted parameters of electrochemical impedance spectra for conversion films obtained at different film-forming time in 3.5% NaCl solution

圖5 不同成膜時間下所得轉化膜的SEM 照片 Figure 5 SEM images of conversion films obtained at different film-forming time

在成膜初期(1 min),轉化膜尚不能完整覆蓋基體,存在較大縫隙;2 min 之后,轉化膜能完全覆蓋基體;成膜時間5 min 時所得膜層最為平整、緊密,且由內應力引發的裂紋也較少[7];成膜時間繼續延長(10 ~ 20 min)后,膜層裂紋較成膜5 min 時逐漸增多,表面粗糙度也有所上升。這是因為化學轉化膜經歷了從成膜到溶膜2 個階段。成膜初期可以明顯觀察到轉化體系中有氣泡產生,成膜反應較快。隨著反應進行,生成的氣泡逐漸變少,到5 min 時幾乎不再產生氣泡,成膜反應不再進行,膜層繼續浸泡在轉化液中會開始溶解,進入溶膜階段,膜層裂紋逐漸增多,表面粗糙度增大,耐蝕性隨之降低。

2.3 轉化膜的組成

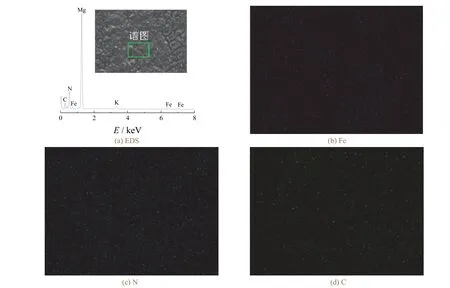

由圖6 可知,鐵氰化鉀轉化膜表面主要有鐵、碳、氮等元素。

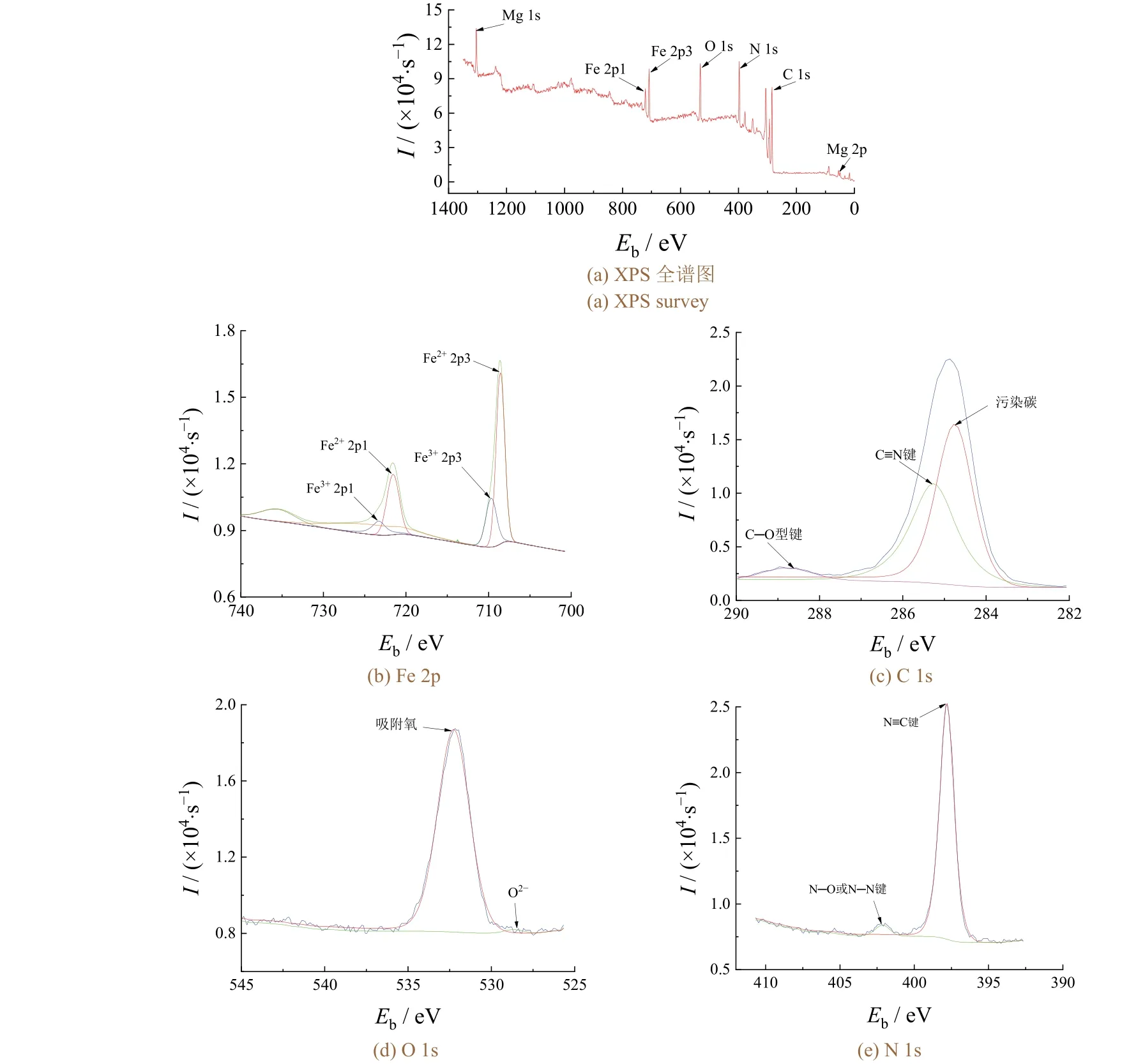

為更深入了解鐵氰化鉀轉化膜的組成,對其進行了XPS 全譜掃描,并對元素精細譜圖進行了分峰擬合。從圖7a 可知,膜層表面主要存在Fe、O、C、N、Mg 等元素。綜合前人研究[8-10]以及對比標準數據庫可知,圖7b 中Fe 2p 在708.5 eV 及721.5 eV 處的主峰歸屬于Fe2+的2p3/2和2p1/2軌道,而在709.5 eV及723.2 eV 處的主峰則是Fe3+的2p3/2和2p1/2軌道,說明轉化膜中的鐵元素有2 價和3 價兩種價態。圖7c 中C1s 可以擬合為284.8、285.3 和288.5 eV 這3 組峰,它們分別歸屬于樣品表面污染碳、氰基中的C≡N 鍵以及C─O 鍵。圖7d 中O1s 可擬合為528.8 eV 及532.1 eV 處的兩組峰,分別歸屬于表面吸附氧及O2-。圖7e 中N 1s 在398 eV 附近的峰歸屬于氰基中的C≡N 鍵,而402 eV 附近的峰則被認為源自N─O 鍵或N─N 鍵。綜上所述,轉化膜中主要存在Fe3+、Fe2+、C≡N 及部分O2-,且Fe4[Fe(CN)6]3是主要成分。

圖6 轉化膜的EDS 譜圖及主要元素分布 Figure 6 EDS spectrum of conversion film and distribution of main elements

圖7 轉化膜的XPS 全譜及特征譜圖 Figure 7 XPS survey and characteristic spectra of conversion film

2.4 反應機理

鎂合金基體在酸性鐵氰化鉀溶液中會形成很多腐蝕微電池,部分Mg 被氧化成Mg2+,反應初期伴隨著大量氫氣產生。[Fe(CN)6]3-在溶液中會發生微量溶解,產生少量Fe3+和CN-,且K3[Fe(CN)6]中的[Fe(CN)6]3-易被具有還原性的Mg 還原為[Fe(CN)6]4-。此時溶液中的Fe3+會與[Fe(CN)6]4-發生如式(1)所示的反應。

生成的沉淀會沉積在鎂合金基體表面,逐漸形成一層防護效果較好的化學轉化膜。

3 結論

鎂合金基體經鐵氰化鉀溶液處理后,其表面形成了一層龜裂紋較少的致密氧化膜,可以有效提高鎂合金的耐蝕性。成膜時間5 min 所得膜層的表面最為平整、致密,耐蝕效果最佳。