3種類型石油酸的腐蝕性以及相互影響

葛 霖, 呂 涯, 賈凌燕

(華東理工大學 化工學院 石油加工研究所,上海 200237)

中國作為能源消費大國,原油進口量持續增加。基于國內煉油企業對原油成本的考量,高酸原油的進口量也隨之增加[1-2]。含酸量較高的原油在運輸及加工過程中會對設備及管道造成較為嚴重的腐蝕[3-4]。以往使用總酸值(TAN)來判斷酸性原油的腐蝕性,但現在其已被認為是不可靠的指標,因為已發現具有相同酸值的原油或餾分油的腐蝕性存在顯著差異[5]。

原油中含有多種酸性成分,包括少量無機酸、酚類物質、硫醇類物質及含環烷酸、脂肪酸在內的羧酸[1-2]。但原油中酸性物質主要為環烷酸,所以石油酸習慣上指的是環烷酸[6-7],因而石油酸腐蝕影響的研究主要集中在環烷酸上。肖麗霞等[8-9]研究了某煉油廠一酸值很小(0.26 mgKOH/g)、但造成嚴重腐蝕的餾分,對其進行分析表明:酸性物質中,除了環烷酸以外,脂肪酸占比明顯,芳香酸的相對豐度也比較大,芳香酸和脂肪酸的含量不容忽視。章群丹等[10]測定了26種石油酸模型化合物的腐蝕速率,結果表明,直鏈、支鏈及環狀石油酸的腐蝕速率存在較大的差異。因此,有必要對不同類型石油酸的腐蝕能力以及相互作用進行更多的研究工作[11],這也會對石油酸腐蝕機理的研究有很大幫助,但目前這方面的研究較少。現實中石油酸不可能以單一結構存在于石油或石油產品中,因此筆者選取了3種相對分子質量接近、結構典型的石油酸:正辛酸、環己基乙酸、苯甲酸,分別代表脂肪酸、環烷酸和芳香酸,研究3種類型石油酸的腐蝕特性以及相互影響。

1 實驗部分

1.1 原料和試劑

正辛酸、無水乙醇,分析純,國藥集團化學試劑有限公司產品;環己基乙酸,質量分數不小于98%,比利時Acros化學試劑公司產品;苯甲酸,分析純,阿拉丁化學試劑有限公司產品。模擬油是正辛酸、環己基乙酸和苯甲酸3種石油酸或其混合物分別加入到一種API Ⅱ類基礎油(40 ℃運動黏度為 21 mm2/s)中配制成的,酸值均為2.3 mgKOH/g。

1.2 全浸靜態腐蝕實驗

試片材料為AISI3161鋼,按行業標準SH/T 0218—1993《防銹油脂實驗用試片制備法》進行預處理。煉油廠生產管理重點防范270 ℃以上區間的石油酸腐蝕,但一些研究證明[12],低于200 ℃時,煤油的酸性成分環烷酸具有很強的腐蝕性。此外,選擇低溫、緩和的腐蝕條件有利于分辨不同結構酸性物質腐蝕性的差別[13]。試片浸沒在模擬油中,置于高溫、高壓水熱反應釜中,在190 ℃下靜止放置7 d。將浸沒于正辛酸模擬油(A)、環己基乙酸模擬油(B)、苯甲酸模擬油(C)的試片分別命名為試片SPA、SPB、SPC,空白試片命名為試片SP0。實驗結束后,冷卻的試片用脫脂棉擦掉表面油污,再分別用無水乙醇、丙酮清洗擦干,放置在干燥器中儲存24 h后稱重。試片全浸靜態腐蝕速率按式(1)計算。

v=(8.76×107×Δm)/(1000×S×t×ρ)

(1)

式(1)中:v為試片全浸靜態平均腐蝕速率,10-3mm/a;Δm為腐蝕實驗后試片質量變化,g;S為試片的有效表面積,cm2;t為腐蝕時間,h;ρ為材料的密度,kg/m3。

1.3 試片表面分析表征

拉曼光譜測試采用英國RENISHAW公司生產的Invia型激光顯微拉曼光譜系統;能譜測試儀為美國EDAX公司生產的EDAX Falion能譜儀;紅外光譜采用美國Thermo Nicolet公司的6700 FT-IR型傅里葉紅外光譜儀;SEM照片由日本JEOL公司生產的JSM-6360LV型真空掃描電子顯微鏡得到。

1.4 油樣Fe元素分析

采用干法-灰化法對腐蝕實驗后的模擬油樣品進行處理,將油品中金屬離子溶解在稀酸中,用等離子體原子發射光譜儀(ICP-AES)測定溶液中的Fe元素含量。

2 結果與討論

2.1 單組分石油酸的腐蝕研究

2.1.1 試片腐蝕形貌

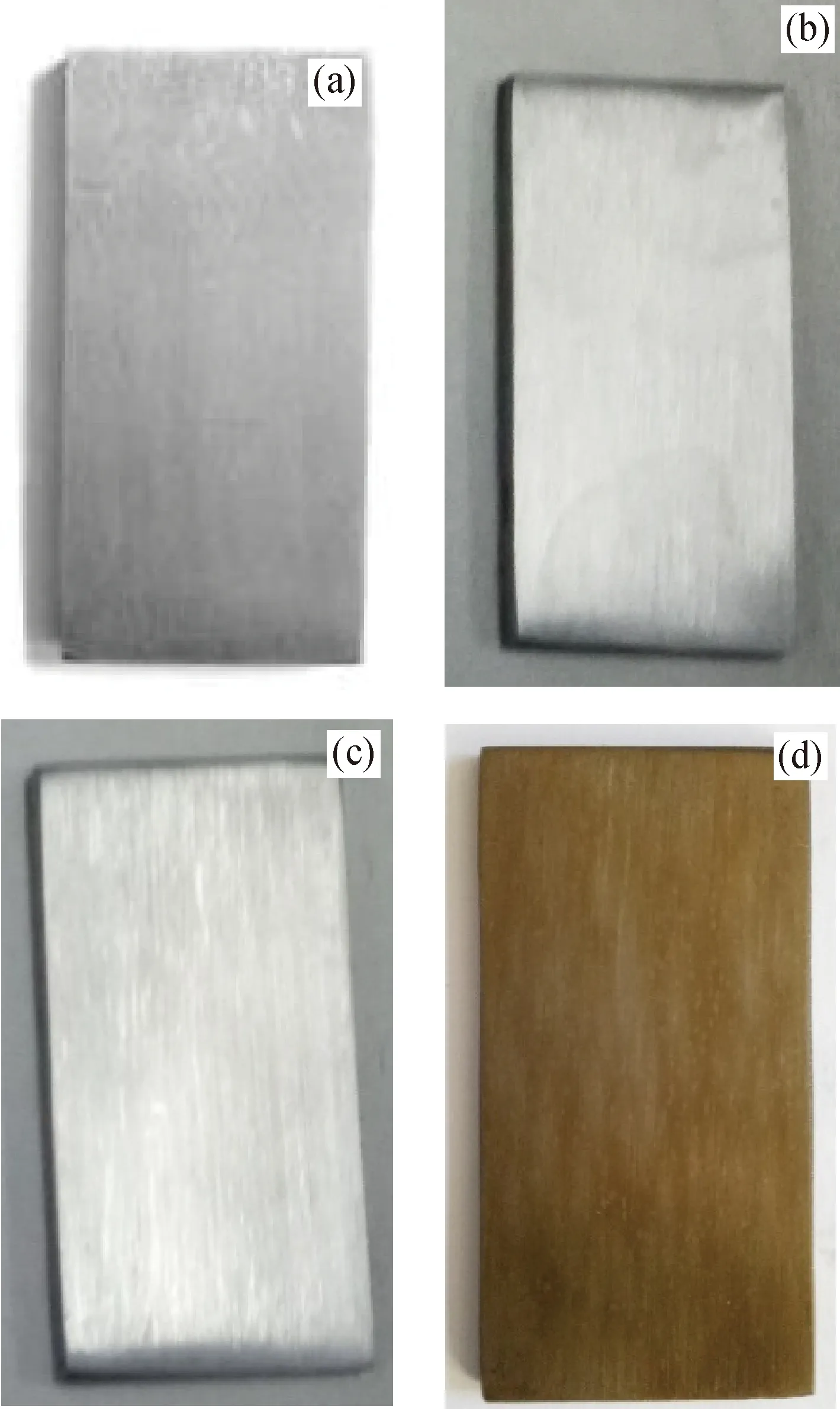

腐蝕實驗結束后,浸入不同模擬油的試片表面均有黑色油狀液體。用脫脂棉輕輕擦拭除去試片表面的油污,然后用無水乙醇清洗,待干燥后,各試片的腐蝕形貌如圖1所示。圖中試片m為腐蝕實驗開始前的試片形貌。從圖1可知:試片SPA、SPB的表面形態幾乎與腐蝕實驗前相同,具有金屬光澤;而試片SPC呈現黃褐色,表面附著了一層腐蝕產物,分布較均勻。

圖1 AISI3161鋼試片腐蝕前后形貌圖Fig.1 Morphology of AISI3161 steel test pieces(a) SP0; (b) SPA; (c) SPB; (d) SPC; Acid value: 2.3 mgKOH/g

圖2為空白試片和腐蝕試片對應的SEM照片(放大300倍)。由圖2可知,試片SPA、SPB、SP0表面有條狀紋路,并有少量隨機淺小凹痕,該紋路為砂紙打磨后形成的磨痕。試片SPC形貌則有很大不同,表面有很多大小不等的凹坑,說明試片表面的形態已經發生了變化,表面極有可能覆蓋了腐蝕產物。

2.1.2 X射線能譜分析

對腐蝕后的試片進行了X射線能譜分析,各試片表面鐵、碳和氧元素的摩爾分數如圖3所示。由圖3可知,試片SPA、SPB表面的鐵元素含量高、氧元素含量較低,幾乎與空白試片SP0相同,表明試片在正辛酸模擬油和環己基乙酸模擬油的腐蝕環境下,2種試片表面沒有牢固附著物。試片SPC表面的氧元素摩爾分數達到了20.59%,遠高于試片SP0表面的氧元素含量,表明試片SPC表面有附著物;試片SPC表面碳元素含量較高,表明試片SPC表面附著物可能含有一定量的有機化合物。

圖2 AISI3161鋼空白試片和模擬油A、B、C腐蝕后試片的SEM照片(放大倍數300)Fig.2 SEM images of AISI3161 steel test piecesbefore (blank) and after corrosion test with simulationoil A, B, and C (magnification ×300)(a) SP0; (b) SPA; (c) SPB; (d) SPCA: Octanoic acid simulated oil; B: Cyclohexylacetic acid simulated oil;C: Benzoic acid simulated oil; Acid value: 2.3 mgKOH/g

圖3 AISI3161鋼空白試片和模擬油A、B、C腐蝕后試片X射線能譜元素分析Fig.3 X ray energy spectra element analysis of AISI3161steel test pieces before (blank) and after corrosiontest with simulation oil A, B, and CA: Octanoic acid simulated oil; B: Cyclohexylacetic acid simulated oil;C: Benzoic acid simulated oil; Acid value: 2.3 mgKOH/g

2.1.3 拉曼光譜分析

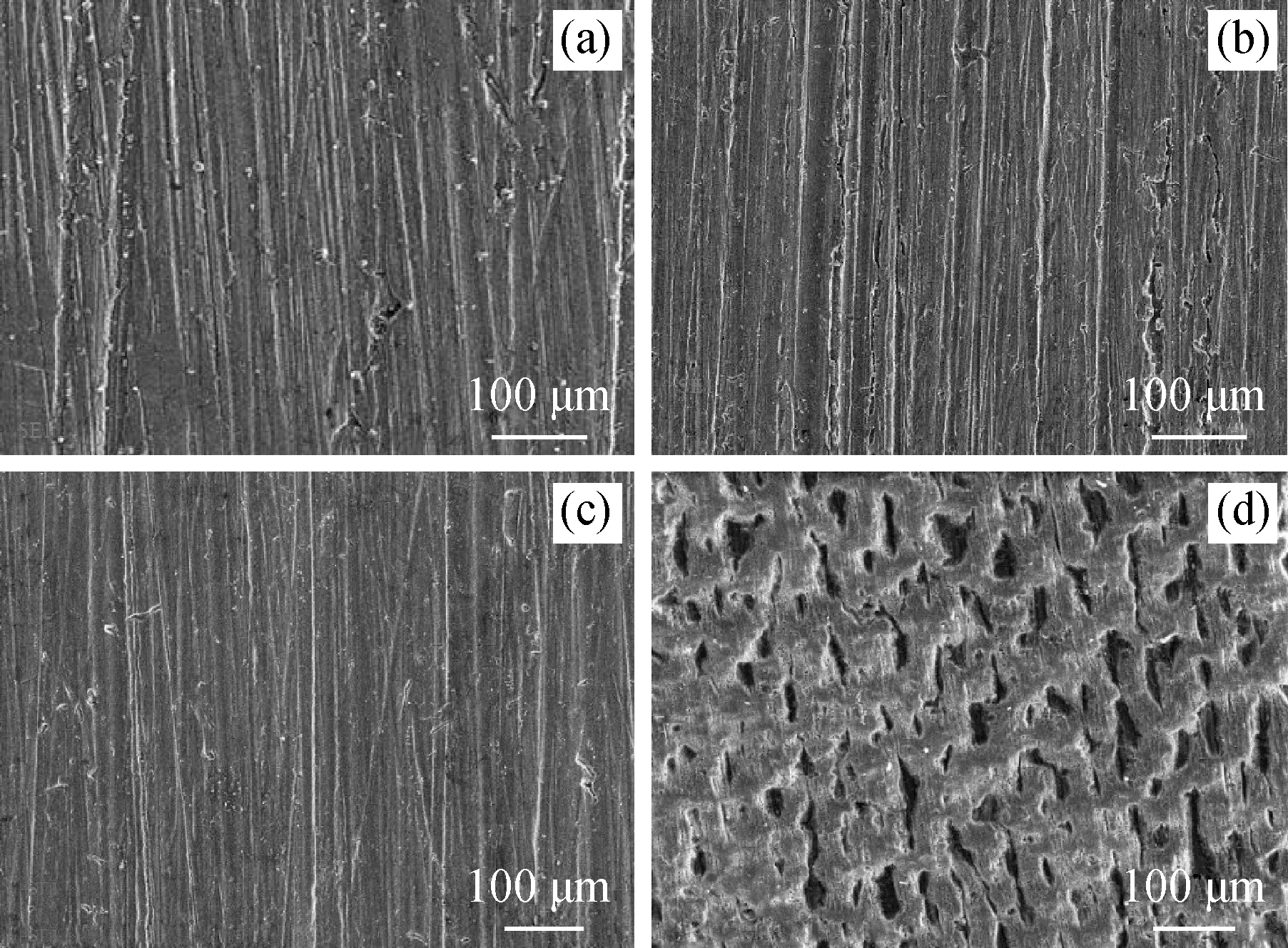

采用拉曼光譜對試片表面腐蝕產物的結構進行了研究,結果見圖4。由圖4知,試片SPA、SPB表面與空白試片SP0的譜圖相似,僅有少量γ-FeOOH特征峰(1200 cm-1附近),說明正辛酸模擬油和環己基乙酸模擬油腐蝕后的試片表面沒有特殊的腐蝕產物附著。試片SPC表面呈現多個芳香環振動峰:位于波數1597 cm-1的芳環骨架伸縮振動峰、位于波數1007 cm-1的芳烴環呼吸振動峰以及位于波數836 cm-1的芳烴C—H面外變形振動峰,表明試片SPC表面的腐蝕產物含有苯環,該苯環很可能來自苯甲酸;此外,腐蝕后試片SPC還有多個含鐵氧化物特征峰:γ-FeOOH(1285 cm-1)、α-Fe2O3(212、278 cm-1)、Fe3O4(627、662 cm-1)、α-FeOOH(388、489 cm-1)[14-15],含鐵氧化物是單質鐵和模擬油中微量氧氣及H2O發生電化學反應產生的[16]。諸多學者提出[17-20],Fe鈍化膜中氧化物主要有Fe3O4和γ-Fe2O3,Ho和Ord[19]認為,當Fe3O4表面上局部形成單分子層的γ-Fe2O3時,即進入鈍化狀態。綜合拉曼光譜與能譜分析結果可以推測,試片SPC受到苯甲酸腐蝕時,生成的腐蝕產物能夠附著在試片表面,腐蝕產物中既有苯甲酸結構的有機物,也有含鐵氧化物等無機物。

(1) SP0; (2) SPA; (3) SPB; (4) SPC圖4 AISI3161鋼空白試片和模擬油A、B、C腐蝕后試片的拉曼光譜Fig.4 Raman spectra of AISI3161 steel test piecesbefore (blank) and after corrosion testwith simulation oil A, B, and CA: Octanoic acid simulated oil; B: Cyclohexylacetic acid simulated oil;C: Benzoic acid simulated oil; Acid value: 2.3 mgKOH/g

2.1.4 試片全浸靜態腐蝕速率和模擬油中Fe元素含量分析

按JB/T 7901—2001《金屬材料實驗室均勻腐蝕全浸試驗方法》對試片表面的腐蝕產物進行清除,稱重按式(1)計算得到各試片的全浸靜態腐蝕速率;對靜態腐蝕實驗后的油樣進行了鐵元素含量測定,如表1所示。

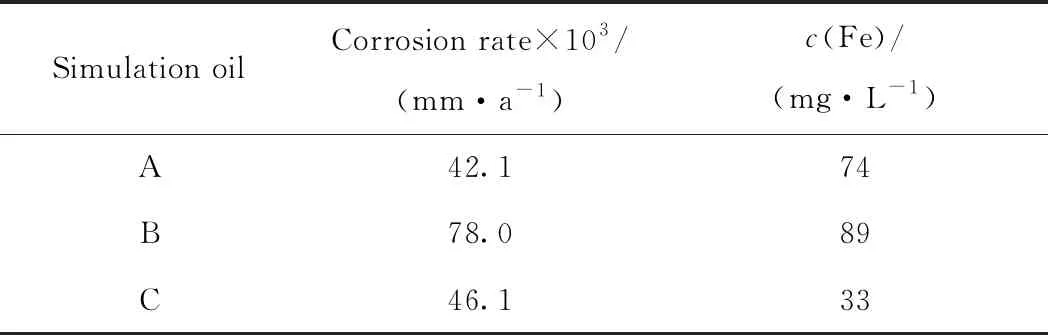

由表1可知,環己基乙酸模擬油(B)的腐蝕速率最大,正辛酸模擬油(A)和苯甲酸模擬油(C)的腐蝕速率接近正辛酸模擬油(A)和環己基乙酸模擬油(B)的腐蝕速率差異很大,但試片SPA、SPB表面均光潔如新,說明正辛酸、環己基乙酸均有腐蝕性但腐蝕產物均不易附著在試片表面,容易在試片后處理中被除去。雖然圖1、圖2表明苯甲酸模擬油腐蝕試片表面嚴重變色且附著腐蝕產物,但其腐蝕速率比環己基乙酸小,與正辛酸相近。結合試片表面X射線能譜分析數據和拉曼光譜表征結果,推測苯甲酸模擬油在試片表面形成了具有一定鈍化和緩蝕作用的物質。

表1 AISI3161鋼試片腐蝕速率及模擬油中Fe元素含量Table 1 Corrosion rates of AISI3161 steel test piecesand Fe contents in different simulation oils

由表1還可知,各模擬油中環己基乙酸模擬油(B)的鐵元素含量最大,苯甲酸模擬油(C)最小。結合試片腐蝕形貌、元素和拉曼光譜表征結果以及試片腐蝕速率,推測正辛酸、環己基乙酸的腐蝕產物能分布在模擬油內,而不能吸附于試片的表面;苯甲酸模擬油的腐蝕速率與正辛酸模擬油相近,但油中Fe元素含量卻低很多,表明苯甲酸的腐蝕產物既能吸附于試片表面,又能溶解于模擬油。

2.2 多組分石油酸的腐蝕研究

2.2.1 試片腐蝕形貌

2種或3種模擬油以質量比為1∶1或1∶1∶1的比例混合后,得到模擬油A+B、A+C、B+C和A+B+C。進行靜態腐蝕實驗后,對應的試片分別為SPAB、SPAC、SPBC、SPABC。各試片的宏觀形貌如圖5所示。由于正辛酸、環己基乙酸的腐蝕產物均不能牢固附著在試片表面,而圖5中的試片SPAB表面光亮,與空白試片SP0相似,可知這2種石油酸同時作用沒有產生協同腐蝕。試片SPAC、SPBC、SPABC表面均有腐蝕產物附著,其中試片SPBC表面除了黑色油狀液體,還有一層疏松的固體。在用脫脂棉清除油污時,該固體被同時擦掉,但是試片SPBC表面仍有致密腐蝕產物附著,不能被溶劑清除,應是苯甲酸與環己基乙酸共同作用的結果。試片SPAC和SPABC表面帶出的油泥冷卻后的形態是點狀、條狀不均勻的突起,在高溫下能變為液態,不能被乙醇和石油醚溶解除去,但能溶于丙酮。附著物不溶于石油醚,說明它有較大的極性,但不溶于乙醇,說明附著物不具有像有機酸鹽那樣的高極性。

圖5 AISI3161鋼試片腐蝕后的外觀形貌圖Fig.5 Morphology of AISI3161 steel test pieces(a) SPAB; (b) SPAC; (c) SPBC; (d) SPABC;Acid value: 2.3 mgKOH/g

圖6 模擬油B+C和A+C腐蝕AISI3161鋼試片的表面SEM照片Fig.6 SEM images of AISI3161 steel test pieces aftercorrosion test with simulation oil B+C and A+C(scales illustrated in figures)(a) SPBC; (b) SPACB+C: m(Cyclohexylacetic acid simulated oil)∶m(Benzoic acid simulated oil)=1∶1;A+C: m(Octanoic acid simulated oil)∶m(Benzoic acid simulated oil)=1∶1;Acid value: 2.3 mgKOH/g

由于試片SPAB與SPA、SPB相似,而試片SPABC與SPAC相似,因此在電子顯微鏡下觀察試片表面形態特殊的試片SPAC和試片SPBC的表面,如圖6 所示。與試片SPC表面腐蝕產物結構不同,試片SPBC表面腐蝕產物在高倍電子顯微鏡下表現為類似菊花瓣的形態,表明在環己基乙酸的影響下,試片表面的腐蝕產物與苯甲酸單獨腐蝕時不同,發生了變化。試片SPAC表面附著物在放大后看上去表面有不規則斑駁裂紋,似球狀物質相互擠壓在一起的集合體,也與苯甲酸單獨腐蝕時不同,發生了變化。

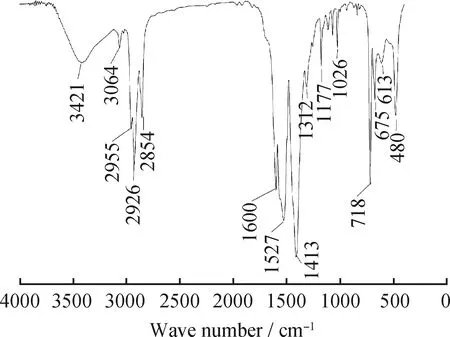

2.2.2 傅里葉紅外光譜分析

將試片SPAC表面的腐蝕產物進行紅外光譜分析,如圖7所示。由圖7知,在波數3421 cm-1附近的又寬又強的吸收峰歸屬于氫鍵締合狀態的—OH。前人研究[21-22]證實瀝青質分子間除了范德華力,還存在氫鍵吸引力,分子間這種相互作用使膠質或瀝青質分子在較高溫度條件下仍能保持完好的締合狀態。在718 cm-1處的吸收峰歸屬于n>4時—(CH2)n的面內搖擺振動吸收峰,波數1600 cm-1處的吸收峰歸屬于苯環的骨架振動峰,波數3100~3000 cm-1處之間的2個吸收峰是苯環上C—H的伸縮振動峰,在波數1527 cm-1和1413 cm-1附近出現的2個峰歸屬于羧基[23-24]。

根據試片SPAC附著物的極性和外觀形貌,推測附著物為介于膠質和瀝青質之間、具有瀝青質膠團結構的復雜混合物。圖7表明了試片SPAC表面的腐蝕產物可能為類似瀝青質膠團結構的物質。來自芳香酸和基質油中芳香族組分在鋼片腐蝕產物鐵離子的催化作用下發生縮合,形成稠環、高n(C)/n(H)值的芳香性內核。芳環的大π鍵能與金屬發生吸附,強芳香性內核表面吸附著能起到表面活性劑作用的金屬分散介質,金屬分散介質的極性端與芳香核又發生分子間吸附,而另一端親油基團則吸附烴類分子,使得膠團由極性強的內核逐步過渡到極性弱的油相[25-27]。圖7中有羧基的特征峰,所以具有表面活性的金屬分散介質可能是脂肪酸的產物。黃宏度等[28]研究發現,當NaOH等堿與原油接觸時,原油中的有機酸由油相內部向界面擴散并在界面吸附形成有機酸組分,其與金屬陽離子在界面發生化學反應,形成有機酸鹽從而降低界面張力。腐蝕實驗中正辛酸與試片中鐵產生的正辛酸鐵具有陰離子表面活性劑的結構特征,分子的一端是親水基團鐵離子,另一端是親油基團烴基,兩者由羧酸根陰離子—COO-連接。因此正辛酸鐵可以降低界面張力,形成連接極性芳香內核與非極性油相的金屬分散媒介,從而形成穩定膠團,并附著在試片表面。

圖7 試片SPAC表面腐蝕產物FT-IR譜圖Fig.7 FT-IR spectrum of corrosion productson the test piece SPAC

2.2.3 X射線能譜分析

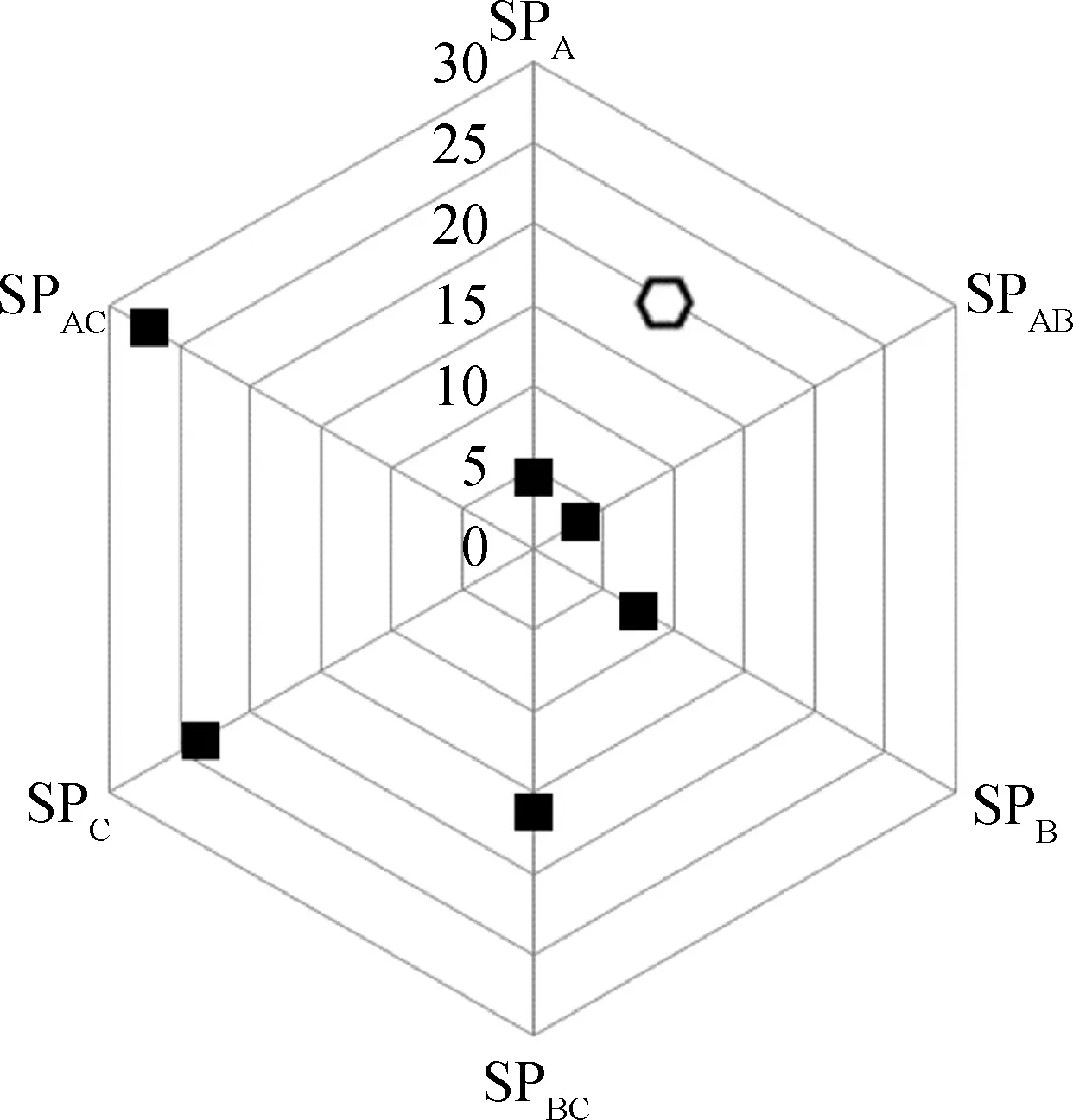

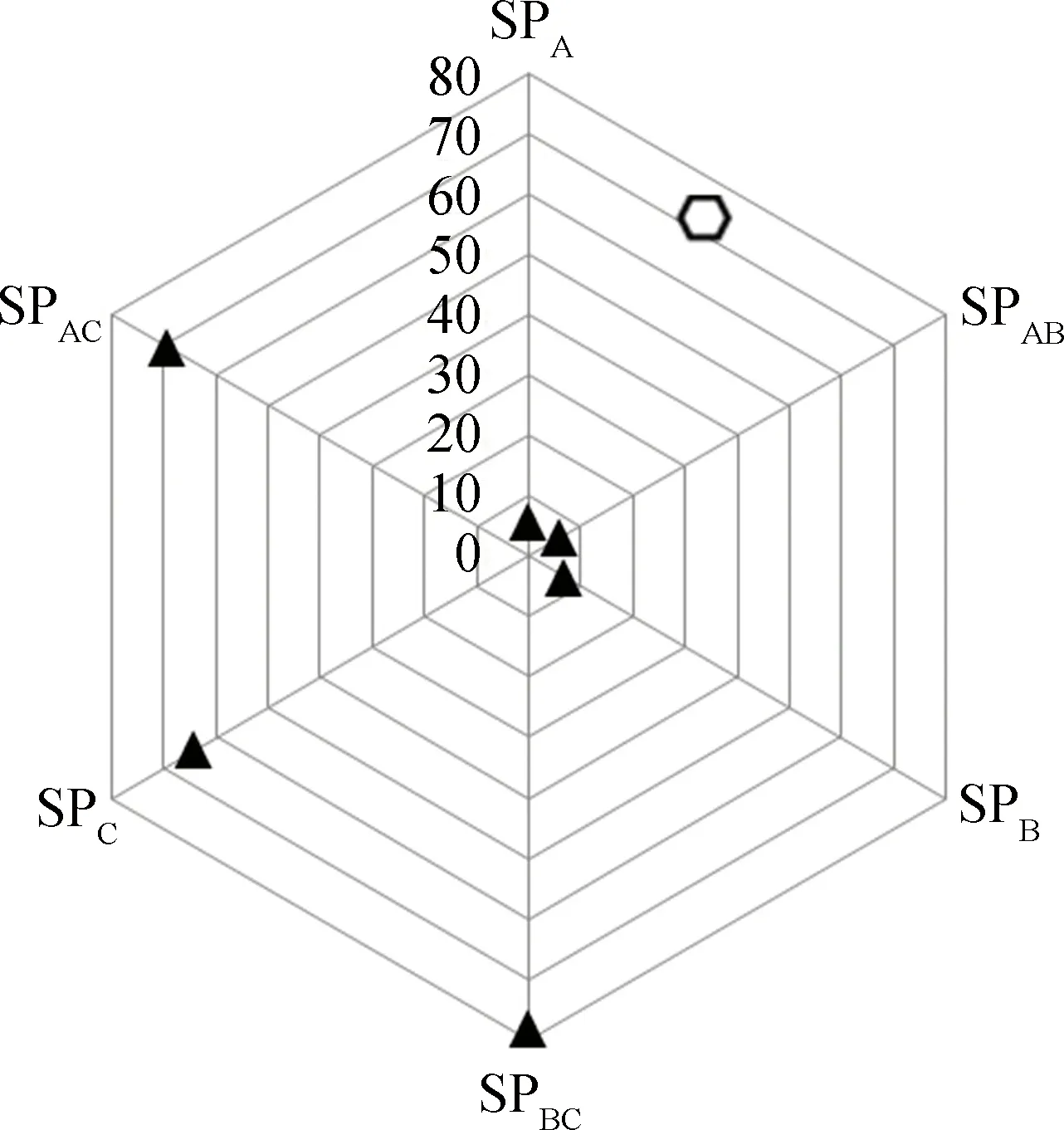

為方便與單組分石油酸的元素分析結果進行比較,將多組分模擬油腐蝕試片X射線能譜測試結果的氧元素、碳元素含量做成雷達圖,結果見圖8、圖9。雷達圖呈六邊形,其中3個頂點是單組分石油酸的數據,另3個頂點是相鄰兩種石油酸共同作用下的數據。含有3種石油酸油樣的數據也在圖上標出。由圖8、圖9可知:試片SPAB表面的碳和氧元素含量與試片SPA、SPB相近;試片SPAC表面氧元素、碳元素的含量大于試片SPA和SPC,正辛酸的腐蝕產物不能吸附在試片表面,而苯甲酸的腐蝕產物能吸附在試片表面,由2.2.2節知試片SPAC的表面生成的腐蝕產物具有類似膠質和瀝青質結構,更多的腐蝕產物被包裹并吸附于試片表面。試片SPBC表面的碳元素含量大于試片SPB和SPC,但氧元素的含量大于試片SPB、小于試片SPC,加入環己基乙酸使得試片表面吸附的腐蝕產物中有機物比苯甲酸單獨作用時增多,含氧組分減少。由圖5知,試片SPABC表面形貌與試片SPAC相似,推測附著物溶解性質與試片SPAC表面物質相同,二者表面碳元素含量幾乎相同,但試片SPABC的氧元素含量少于試片SPAC,可能因為環己基乙酸的存在導致腐蝕產物中氧含量變少,類似試片SPBC的情況。

2.2.4 試片全浸靜態腐蝕速率和模擬油中Fe元素含量分析

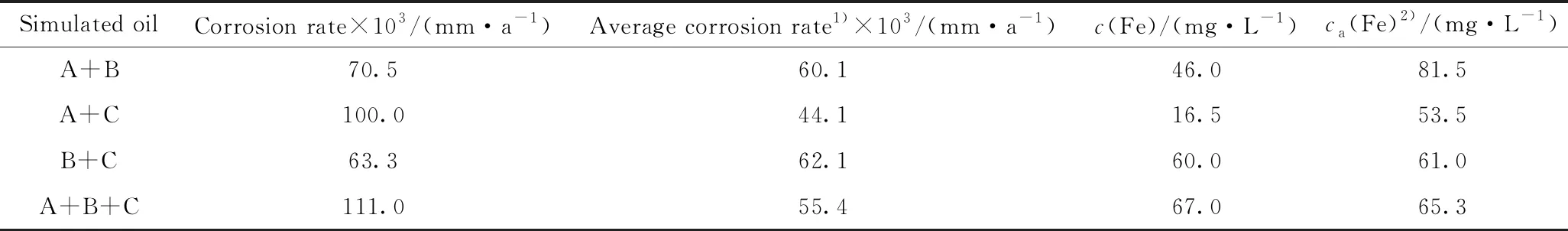

含有2種或3種酸性組分的模擬油的全浸靜態腐蝕速率以及靜態腐蝕實驗后模擬油中Fe元素含量列于表2,表中的“平均值”列為兩個單組分模擬油的腐蝕速率平均值。

SPABC; Oxygen圖8 腐蝕后AISI3161鋼試片X射線能譜氧元素分析Fig.8 Oxygen analysis of AISI3161 steel test pieces withX ray energy spectra after corrosion test with simulation oilAcid value: 2.3 mgKOH/g

SPABC; Carbon圖9 腐蝕后AISI3161鋼試片X射線能譜碳元素分析Fig.9 Carbon analysis of AISI3161 steel test pieces withX ray energy spectra after corrosion test with simulation oilAcid value: 2.3 mgKOH/g

由表2可知:試片SPBC的腐蝕速率和鐵元素含量均接近試片SPB和試片SPC的平均值,說明環己基乙酸和苯甲酸與試片之間的腐蝕作用互不影響,基本沒有協同增強或協同減弱作用;模擬油A+C的腐蝕速率大于模擬油A和模擬油C的平均值,說明正辛酸和苯甲酸同時存在對腐蝕有促進作用。筆者以前的研究工作[5,29]表明,某煉油廠低酸值強腐蝕餾分中脂肪酸和芳香酸含量比另一種高酸值低腐蝕餾分高得多,該研究結論與表2結果相吻合,表明若脂肪酸和芳香酸同時存在,會導致嚴重的腐蝕。

表2 不同種類石油酸共同作用下AISI3161鋼試片腐蝕速率及模擬油中Fe元素含量Table 2 Synergistic effects of different petroleum acids on corrosion rates for AISI3161 steeltest pieces and iron contents in different simulation oils

模擬油A+C中Fe元素含量低于平均值,表明模擬油中腐蝕產物含量降低。結合試片SPAC的外觀形貌,說明模擬油A+C的腐蝕產物較多吸附在試片表面,較少溶于油樣。

模擬油A+C的腐蝕速率大于模擬油A和模擬油B的平均值,說明正辛酸和環己基乙酸同時存在對腐蝕有促進作用,但促進程度小于正辛酸與苯甲酸之間的作用。油樣中Fe元素含量的降低表明腐蝕產物分散在模擬油中的含量降低,而從試片SPAB的外觀腐蝕形貌看,其表面未見腐蝕產物的附著。但是,試片取出時帶有大量油泥狀附著物,這種附著物能用脫脂棉擦除,與試片SPAC表面的附著物不同。所以腐蝕產物的不均勻性造成了油中鐵含量偏低,不能反映腐蝕的強弱。

模擬油A+B+C的腐蝕速率大于模擬油A、模擬油B、模擬油C的平均值,符合上述對3種石油酸模擬油之間影響的分析,試片SPABC的腐蝕形貌與試片SPAC相似,腐蝕速率與模擬油A+C相近,而油樣中Fe元素的含量遠遠大于模擬油A+C油樣中Fe元素含量,結合能譜數據,說明環己基乙酸(B)的加入使吸附在試片表面的腐蝕產物減少,分散在油樣中的腐蝕產物增加。

綜上,當混合石油酸模擬油中含有正辛酸時,腐蝕速率大于平均值。因此,脂肪酸對腐蝕有促進作用。當混合石油酸模擬油中含有芳香酸時,試片表面較為牢固地附著了腐蝕產物,形成的腐蝕產物與不含芳香酸的模擬油有顯著不同。

3 結 論

(1)在190 ℃靜態腐蝕環境下,酸值相同的3種石油酸模擬油的腐蝕速率和腐蝕產物形態各不相同,腐蝕速率由大到小依次為:環烷酸、芳香酸、脂肪酸。

(2)混合石油酸的腐蝕速率不是簡單的線性加和,脂肪酸會促進混合石油酸的腐蝕,使腐蝕速率增大。

(3)采用試片形貌、SEM、能譜分析和拉曼光譜分析3種石油酸腐蝕產物,結果表明,脂肪酸和環烷酸的腐蝕產物不能吸附在試片表面。芳香酸的腐蝕產物含有鐵的氧化物和芳環結構有機物,能附著在試片表面,具有一定的鈍化緩蝕作用。

(4)采用試片形貌、紅外光譜和X射線能譜手段表征同時含有芳香酸和脂肪酸的模擬油腐蝕試片,發現芳香酸和基質油中的芳烴發生縮合,形成極性芳香核。脂肪酸與鐵生成的脂肪酸鹽成為表面活性劑,連接極性內核和非極性油相,最終形成穩定膠團,牢固附著在試片表面。

(5)研究結果有助于理解相同酸值的原油或餾分油的腐蝕性能存在顯著差異的現象,建議采用石油酸組成輔助酸值來預測原油或餾分油的腐蝕性能。