面向井下環境參量的光纖傳感物聯網系統

吳瑞勇

(太原學院 計算機科學與工程系,太原 030051)

引 言

煤礦災害主要包括瓦斯爆炸、煤塵濃度、滲水、火災以及塌方[1-3]。瓦斯與煤塵主要靠氣體傳感設備監控,水災主要靠探水設備監控,火災主要靠溫度傳感設備監控,塌方主要靠土壓計等監控。其中,坍塌和火災由于其不易準確預警從而成為最常見的災害[4],因為若想實現準確預警往往需要大范圍動態監測能力。一方面,坍塌主要是拱頂壓力持續增加超過支撐閾值導致的,故具有持續、穩定等應力監測能力是預防該類災害的關鍵[5];另一方面,火災如果能夠及時發現就能有效防止擴散及滅火,而實際上往往是因為現有溫度傳感器無法長時間工作在濕度很高的開采層[6],同時,考慮用電安全也無法大范圍鋪設測試節點[7]。

針對塌方災害而言現有的井下監測設備主要有土壓計[8]、應變片探測器[9]等,土壓計在井下環境可穩定使用,但監測范圍十分有限,無法實現大范圍監測,以點概面的測試數據往往存在漏檢的風險[10];應變片探測器價格便宜、可實現多點監測,但其容易受到環境影響,需要經常標定,費時費力[11]。針對火災而言,主要監測設備有熱釋電溫度傳感器[12],其體積小、成本低,但易受濕度影響,每隔一段時間需進行標定。與此同時,這些電子傳感器件最大的安全隱患是有源,有造成火災爆炸的風險。相比之下,基于光纖布喇格光柵(fiber Bragg grating,FBG)的光纖傳感網絡具有監測網絡無源、不受濕度影響、測試范圍廣且可多參量檢測的特點[13-16]。不僅如此,光纖網絡更容易實現與互聯網的對接,完成井下設備數據交互、物理層與應用層之間數據交互,構成井下實時監控物聯網[17-18]。

為了解決井下高濕度、大型機械振動等惡劣環境對探測器帶來的干擾及有源安全隱患,本文中研究了基于FBG的井下多參量傳感系統,系統包含一種新型的FBG封裝結構以及差分消振數據處理方法,實現了高精度、長時效、高穩定的井下環境參量監測目標。

1 光纖傳感物聯網

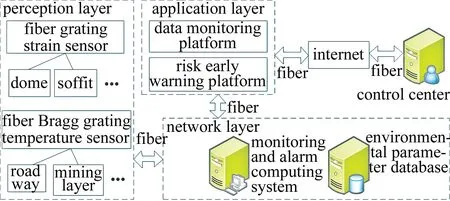

光纖傳感物聯網[19]如圖1所示。針對井下測控系統而言,應用層主要指監控預警平臺,其承擔著對應變、溫度等數據的監測及對支撐強度、火災等風險的預警,同時與互聯網對接實現對遠程管理中心的數據交互;網絡層是連接傳感單元與監控平臺的硬件平臺;感知層為應變傳感FBG和溫度傳感FBG。

Fig.1 Optical fiber sensing internet of things

圖1中雙向箭頭指基于光纖完成的數據交互,物聯網數據由此完成從傳感器到應用平臺的數據互換。系統感知層是覆蓋在井下各個巷道的光纖傳感監測網絡。共分為兩個部分:一部分是光纖光柵應變傳感網絡,其主要是用于巷道支撐位置的應力應變監測,從而為支撐風險評估提供有效數據;另一部分是光纖光柵溫度傳感網絡,其主要是用于巷道、開采層等位置的溫度監測,獲取實時溫度變化信息,從而識別由于火災而引起的溫度異常。系統網絡層提供數據處理及物理層與應用層的數據交互控制,因為在感知層的傳感點位非常多,數據量很大,所以不能把處理系統完全放在巷道等終端位置,故利用光纖傳輸網絡將所有測試點的數據導入到網絡層后,由網絡層的計算系統實現風險評估,由數據庫保存并上傳必要的井下環境參量信息。系統應用層是由軟界面構成的控制平臺,是為上位機中用戶控制提供可視化操作界面的。

2 巷道內測試點布局設計

2.1 光纖傳感網絡分布設計

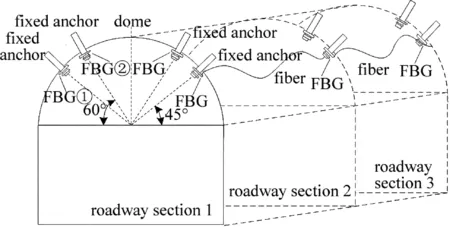

如圖2所示,為了顯示基于FBG的光纖傳感網絡的分布結構,將巷道劃分了3個截面,其中在巷道拱起段中45°和60°的固定錨位置上安裝FBG傳感器,因為該位置可以很好地監測圍巖拱頂壓力分布。利用分布在固定錨上的FBG可以實時采集拱段的應力場分布,從而為坍塌風險評估提供預警數據。

Fig.2 Schematic diagram of optical fiber sensor network layout

2.2 新型FBG封裝設計

基于FBG的應力監測需要解決兩個問題:一是溫度變化對應力監測的交叉敏感;二是開采層大型機械振動引入的噪聲對FBG應力監測的影響。為此設計了新型的FBG封裝結構,采用兩個不同FBG完成應力與溫度數據的獲取,同時將兩組信號做互相關運算,實現對振動噪聲的差分消除,其結構如圖3所示。

Fig.3 The novel packaging structure of FBG

FBG1與拱段固定錨緊接,從而可以通過FBG1獲取測試點應力值,實現應力實時監測。FBG2與FBG1均在保護外殼中,認為其溫度一致,但由于FBG2采用單端固定的方式,所以當圍巖應力發生改變時不影響FBG2,由此可知,FBG2可用于溫度標定。

2.3 參量解算

FBG的波長偏移量Δλ解算函數為:

(1)

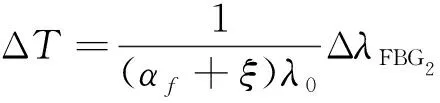

式中,λ0為初始波長(FBG1的回波);ε為FBG的應變量產生的應變,其與應力F(F=kε,k為應變系數)成正比;ΔT為溫度變化量;Pε為彈光系數;αf和ξ分別為對應不同光頻率f的熱膨脹系數和熱光系數[20];k,Pε,αf和ξ均為常數;λ0即為中心波長;Δλ為波長偏移量,由解調儀[21]解出。由上式可知,僅有溫度與應力為未知量,又因為FBG2為單懸臂,無應力干擾,故其ε=0,則溫度可由FBG2解算得到,滿足下式:

(2)

式中,ΔλFBG2為由FBG2解算得到的波長偏移量值。將(2)式代入(1)式,再利用FBG1的波長偏移量就能求出F,從而實現應變與溫度的解耦。

針對測試過程中存在振動干擾,采用差分運算的方式進行抵消處理。由于振動在FBG1和FBG2中均存在,并且在時間上是一致的,所以對兩個FBG的回波數據做傅里葉變換,將兩組信號的頻域信息做互相關運算,從而將具有明顯振動周期存在的光譜波動找出,并將其對應的光譜相互抵消,就能最大程度地消減由于振動造成的干擾了。則光功率譜G有:

(3)

式中,t為時間,λ為波長,A(t)為t時刻的功率值。然后對兩個FBG的頻域數據進行互相關運算,互相關函數有:

(4)

然后將相關度高的波長波動位置數據組成集合,從而依據集合剔除由于振動引入的應力測試值變動。

3 實 驗

3.1 系統搭建及測試環境

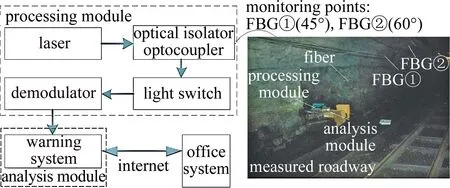

為了驗證系統的可行性,在太原西山煤礦南礦區某一非工作狀態的巷道中進行了環境參量監測實驗。實測井下平均溫度21.4℃,相對濕度69%,巷道內本身沒有開采設備工作,但臨近巷道有開采作業,存在明顯振動噪聲。并將監測數據通過光纖傳感網絡與互聯網相連,使辦公區域的主機可以直接巡檢開采層環境監測數據,系統結構如圖4所示。

Fig.4 Experimental test system

3.2 應力監測結果分析

在同一個拱形截面中(如圖2所示),采用4個FBG可以分別獲取拱段兩側的壓力分布。以一側為例,兩個FBG應力傳感器的監測數據就能夠判斷出拱段位置上是否存在應力異常變化,從而實現風險預警。由于數據具有一定的線性特征,故測試時可采用可測區間內兩個測試值完成測試曲線的標定,標定后壓力F與FBG的回波波長λ的函數可表示為:

F=C(λ45°-λ60°)

(5)

式中,C表示土體壓力系數(kPa/nm),λ45°和λ60°表示FBG在45°和60°的回波波長。

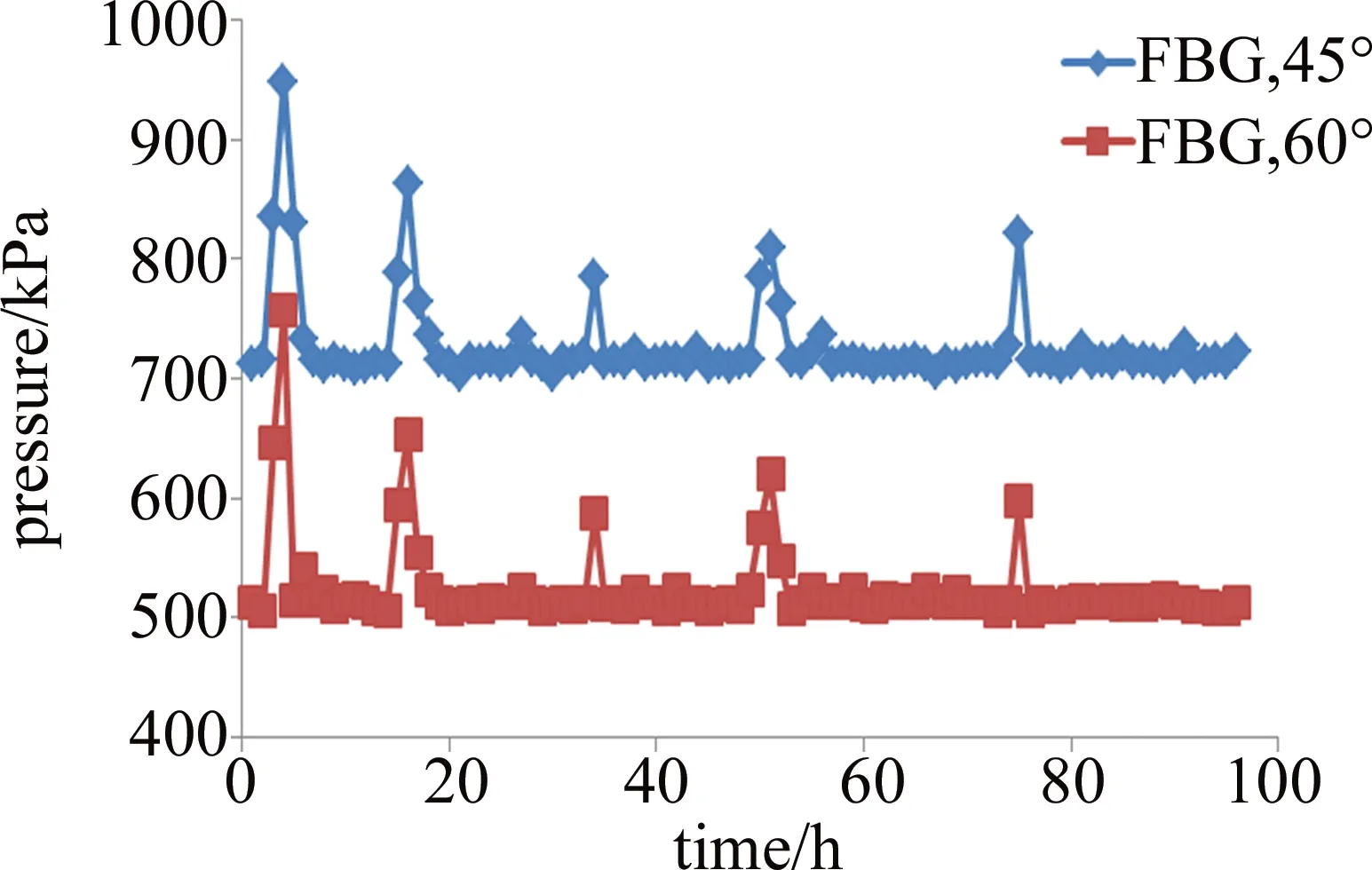

實驗監測時間為96h,共計4d的測試數據,期間第1天中有2次相鄰開采層的爆破、第2天中有2次在更遠一些的巷道的爆破以及第4天有1次另一個稍遠的巷道的爆破。依據FBG測試回波信號反演的壓力變化曲線如圖5所示。

Fig.5 Data of soil pressure change obtained from FBG inversion

由土體壓力數據可知,在9:00~10:00之間及15:00~16:00之間相鄰開采層的爆破引起的應變傳感FBG明顯的波動,分別導致45°測試點位置應力最大值為949kPa和863kPa,60°測試點位置應力最大值為757kPa和653kPa。兩個FBG測試曲線的變化時間及振幅差基本相同。系統通過差分計算完成應變測試數據中對爆破振動造成的響應誤差的消除。

3.3 溫度監測結果分析

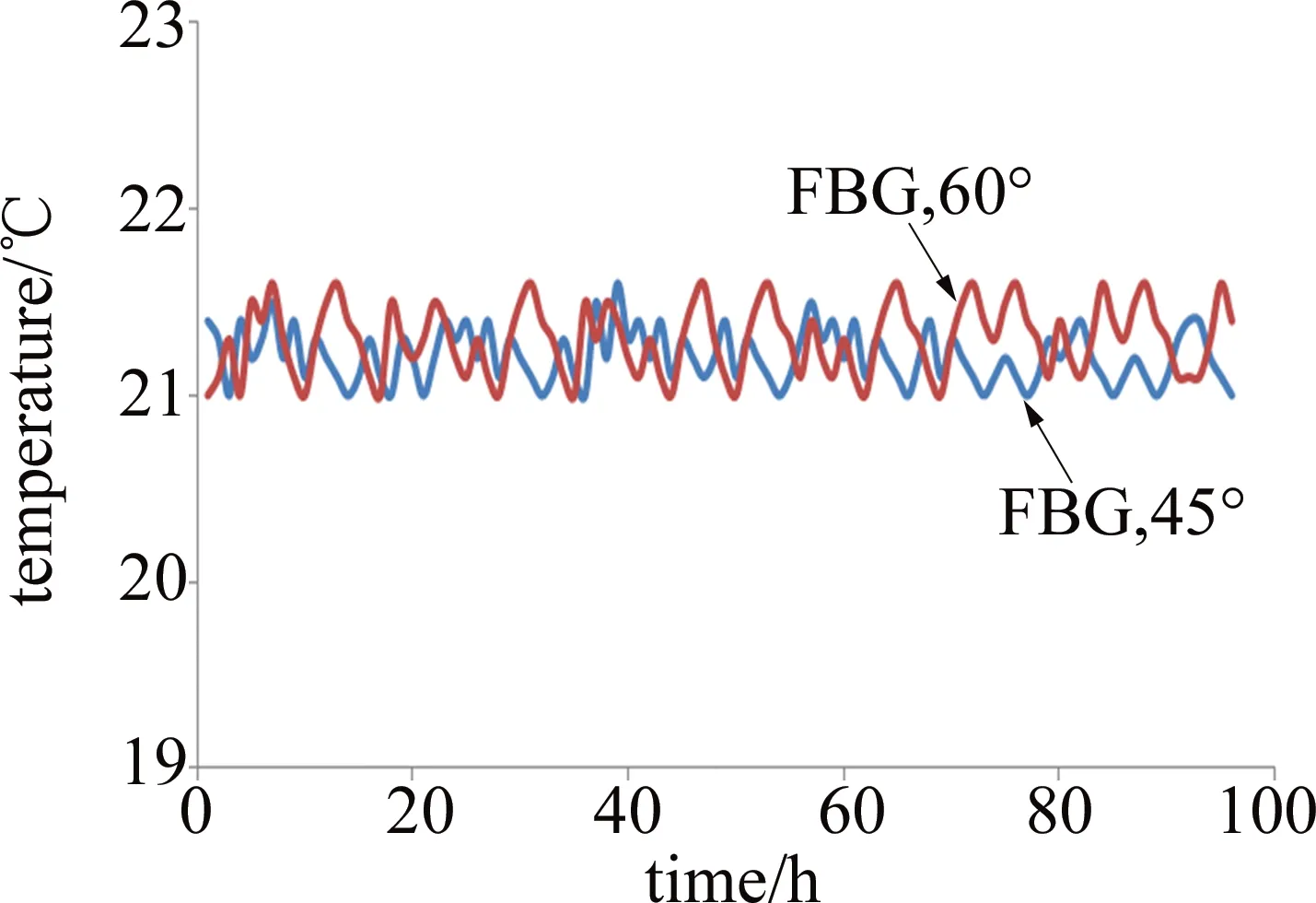

將用于溫度傳感的FBG的數據采集至處理系統,依據(3)式和(4)式將具有相關度超過預設閾值的波長偏移數據濾除后,再將整個時間段的波長進行溫度反演,反演后溫度波動如圖6所示。

Fig.6 Data of temperature change after filtering out vibration noise

由實驗數據分布可以看出,在96h的數據采集過程中,巷道內溫度變化很小。整個過程溫度測試精度為0.5℃,溫度最大值為21.7℃,最小值為21.0℃。相比之下,在未經振動差分濾噪的溫度測試數據中,計算獲得的溫度最大值為49.8℃,最小值為12.4℃,顯然計算值與實際情況不符,說明未濾波的條件下振動對測試數據影響明顯。而未經差分濾噪的錯誤數據是由于測試過程中相鄰開采層爆破產生的振動導致的,可見,本差分算法在應變、溫度與振動的解耦方面具有明顯效果。

4 結 論

針對井下高濕度、強振動等復雜環境條件,設計了一種無源、緊湊型光纖傳感物聯網系統,其可實現對應力和溫度信息雙解調,同時利用互相關算法實現振動噪聲的差分消除。實驗測試結果顯示,應變、溫度測試結果符合實際值,振動噪聲誤差被有效抑制,驗證了其在井下復雜環境中具有更好的適應性。