自由曲面透鏡白光LED光束整形技術

張世鑫,趙 爽*,王一璋,周哲海

(1.北京信息科技大學 儀器科學與光電工程學院,北京 100192; 2.北京盛想科技有限公司 北京 100085)

引 言

白光發光二極管(light-emitting diode,LED)是一種新型的非成像照明光源,體積小、壽命長、結構簡單而且價格較低,廣泛應用于室內照明、工業照明、投影顯示、醫學手術等多種領域。然而由于LED的發光特性類似朗伯發光,光束發散性差、光強不均勻,發散的光束能量損失嚴重,很難直接應用于某些照明和顯示場合,其廣泛應用受到了很大約束。白光LED光束整形技術一直是光學信息處理領域的熱點問題。如何獲得高均勻性、對稱性甚至特殊形狀光場分布一直是本領域的難點問題。開展白光LED光束整形研究有非常重要的理論意義和工程應用價值[1-2]。

通常的白光LED光源在照射時,會在接收面形成一個中心最亮、沿半徑向外延伸越來越暗的圓形光斑,光斑亮度非常不均勻[3]。為解決這一問題,有人提出采用加裝了金屬亞波長光柵的集成LED。該方法在提高LED光束有效利用率的基礎上,還可以輸出單偏振光,但該方法對于光柵和光學介質的制作工藝要求十分嚴格,生產制造的難度很大[4]。在工業上一般使用LED燈組矩陣疊加光束的方法得到一個較大的亮斑,但這一方法損失了相當大的能量,且存在很多無光照的暗區和死角[5]。如果利用自由曲面透鏡來對光源光束進行二次配光[6],能在得到均勻的照射光斑的同時,提高光源光束的能量利用率。對自由曲面透鏡的設計有多種不同的方法,主流的兩種方法為微分方程法和參量優化法。微分方程法是通過計算微分方程來得到透鏡的面型曲線參量,耗時短但計算量大,對軟件編程的要求較高;參量優化法則是通過一定的經驗,反復嘗試,多次優化得到所需的透鏡樣式,雖然計算量小,但在操作者經驗不足的情況下耗時長的缺點極為顯著。基于此,本文中利用傳統的單一曲面自由曲面透鏡設計[7]和將自由曲面透鏡與微透鏡陣列相結合[8]這兩種設計方案,使用上述兩種設計方法,分別獲得了均勻圓形光斑與均勻矩形光斑,并在光線利用率以及光斑均勻度等方面進行了對比和分析。

1 自由曲面透鏡整形到圓形均勻光斑

1.1 設計原理

設計的核心思想是將LED點光源的朗伯光源特性通過透鏡的光學作用加以約束,使其發出的光通量均分到等面積的被照射面上[9-10]。實現方法為控制光源光通量的采樣光線一一對應到被照射面光斑的采樣點上,若將等光通量采樣光線入射到等面積光斑采樣點上,即可實現均勻照度分布。

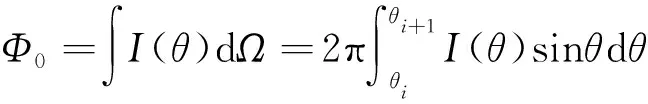

如圖1a所示,將光源發出的光通量空間等分為一個個的單位圓環,組成圓環的光線與z軸的夾角為θ。從中取出若干圓環組成一個帶狀面積元,該面積元的面積為:

Fig.1 a—luminous flux of LED light source b—spot area of illuminating surface

dS=2πrsinθrdθ

(1)

該帶狀面積元對應的空間立體角為:

dΩ=dS/r2=2πsinθdθ

(2)

規定組成陰影區域的圓環內外環光線與z軸夾角分別為θi和θi+1,則陰影區域的光通量為:

(3)

式中,I(θ)為LED光源的發光強度分布,因為其朗伯光源的發光特性,則有:I(θ)=I0cosθ

(4)

式中,I0表示光源中的發散角度為0°的光強。當把總光通量均分為N等分時,則有:

(5)

已知θ0=0,則根據光通量采樣迭代(1)式~(5)式就可以得出每一個θi,從而得到光源出射光束的采樣角。

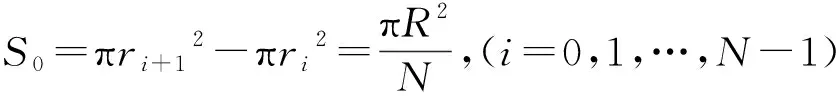

如圖1b所示,假設目標照射面的光斑半徑為R,將目標照射面劃分為N個面積相等的同心圓環(即光通量均分為N等分時),分割每個同心圓環的圓形半徑為ri,則每個等面積同心圓環的面積為:

(6)

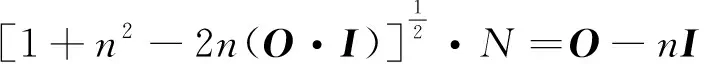

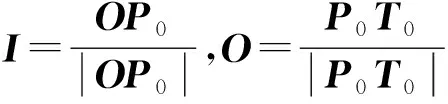

如圖2所示,因為內表面設計不影響光線傳播,所以只對透鏡外表面進行面型設計。規定以光源位置為原點,光源距離目標照射面距離為H,透鏡外表面中心點P0距離光源距離高度為h,N0為過P0點的法向向量。根據上述條件可得,透鏡外表面中心點P0的坐標為(x0=0,y0=h),目標面中心點T0的坐標為(X0=0,Y0=H),從而得到第1條入射光矢量OP0和經過透鏡作用的第1條出射光矢量P0T0。根據折射定律的矢量形式:

Fig.2 Sampling points of outer surface of lens

(7)

ki=(yi+1-yi)/(xi+1-xi)

(8)

若光線矢量OPi的夾角為θi,則角度的迭代關系為:

tanθi=yi/xi

(9)

聯立迭代關系(8)式和(9)式即可得到兩個相鄰采樣點之間的坐標關系,再根據初始條件加以約束后,即可得到透鏡母線的全部采樣點。

1.2 設計功能

這種設計的透鏡可以通過其形狀不規則的曲面表面,對不同入射方向的光束產生不同的折射作用,有規劃地改變光束的傳播方向,將LED光源發散的光束均勻地匯聚到一個特定的范圍,以達到光束整形的目的。

1.3 模擬結果

參量選擇透鏡材質為有理玻璃,折射率為1.492,透鏡尺寸高度不超過8cm,光源點距離被照射面1m,均勻照度光斑有效面積不超過150cm2,采樣點數8000。利用MATLAB計算迭代公式得到母線數據,再將數據導入建模軟件進行建模。將透鏡母線導入建模軟件后,通過旋轉填充的方式得到完整的透鏡模型。

將模型導入TracePro光學分析軟件后,設定一點光源來模擬LED光源發光,光源光通量為1W(本文中軟件設置采用光源瓦數來間接表現光通量的大小)。下面對距離光源1m處的目標面光斑光照度分布進行分析。

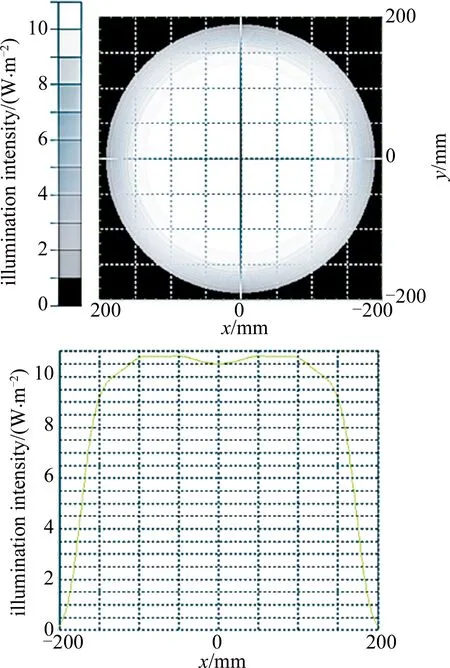

如圖3所示,對光斑進行旋轉操作后,得到一個較好的均勻圓形光斑,在有效光斑面積半徑為171cm的圓內,其最大光照度為10.8W/m2,最小光照度為6.07W/m2,平均光照度為8.60W/m2,均勻度為70.6%。光源出射光通量為1W,被照射面接收到的總光通量為0.96W,總光線利用率高達96%,有效面積光線利用率為88.4%,實現均勻光斑的前提下,大大增加了光線的利用效率,成功實現了利用自由曲面透鏡進行LED光束整形的設想。

Fig.3 Analysis of spot illumination

1.4 加工工藝分析

透鏡的尺寸不是很小,不需要特殊的超高精度加工工藝,且其面型的復雜程度不高,可以使用傳統的磨拋工藝加工。列舉兩種傳統加工方法。

計算機數控(computer numerical control,CNC)磨拋工藝即先用計算機控制加工出工件的大體形狀,再用傳統車床磨拋工件的方法。加工精度較高,但十分費時費力。

軌跡成形法是預先制造出模型,并按照模型比對著加工工件的方法。適用于大批量生產,生產效率極高,但由于工藝精度同時取決于模型精度和刀具尺寸,往往精度不佳。

若作為產品需要批量生產,則可以先用磨拋工藝制作相應的模具后,再使用軌跡成型法批量制作生產,在提高生產效率的同時,還增加了工件的精度。

2 組合透鏡光束整形均勻矩形光斑

2.1 設計原理

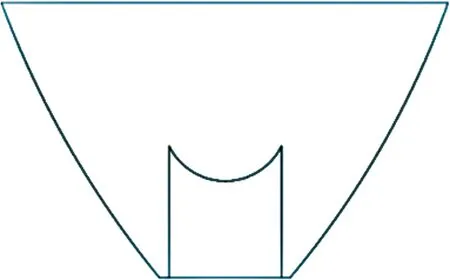

全內反射(total internal reflection,TIR)透鏡是一種特殊的自由曲面透鏡,其主要功能是將LED光源發散的光束整形成一條有規定方向的筆直或近似筆直的切面為圓形的光束,從而形成一個光通量近似均勻的圓形光斑,如圖4所示。

Fig.4 Schematic diagram of TIR lens structure

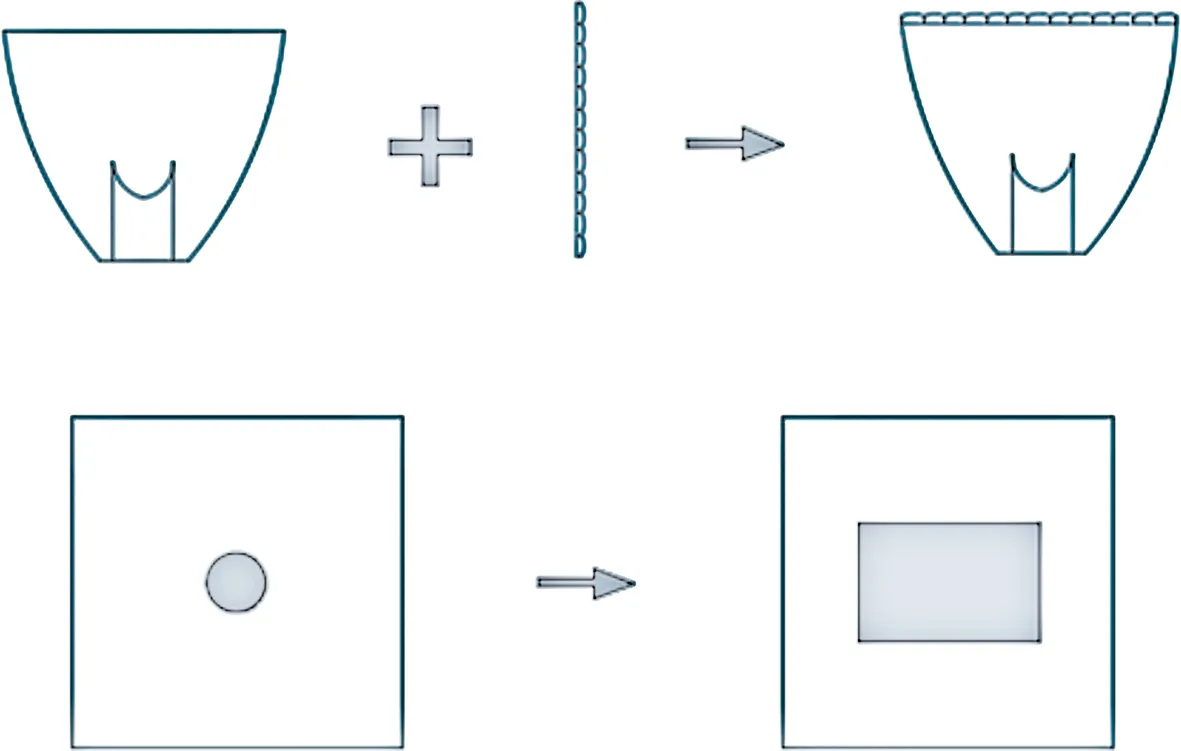

其設計方法大體與上面提到的自由曲面透鏡相同,區別是要分別計算內表面與外表面兩條不同的透鏡母線。核心思想為將光源入射光線按角度劃分為兩個部分,并分別對兩個部分的光線走向進行約束[11-12]。將母線散點數據導入建模軟件即可得到TIR透鏡模型。

如圖5所示,微透鏡陣列即為由大量微小透鏡拼接排列而成的透鏡組,微透鏡陣列有折射型和衍射型兩種,這里使用的是衍射型的微透鏡陣列。光線通過由無數矩形的微小透鏡周期排列拼接的陣列后改變光路,在接收面形成矩形的光斑。將先前得到的TIR準直鏡的出射外表面與矩形微型透鏡陣列做布爾運算,得到一個同時滿足光源光束匯集和出射均勻矩形光束的特殊表面自由曲面透鏡。

Fig.5 Combination of TIR lens and microlens array

2.2 設計功能

光束首先通過TIR透鏡部分,通過TIR透鏡對光束的準直作用,光束的出射方向被限制在組合透鏡表面微透鏡陣列所在的范圍中,這些光束再通過微透鏡陣列中每一個微小矩形微透鏡的衍射作用,以矩形的形狀形成一個個相互重疊的光斑,這些光斑疊加在一起便形成了一個照度均勻的矩形光斑,達到光束整形的效果。同理,如果組合透鏡中使用了其它多邊形微透鏡構成的微透鏡陣列,亦可形成該多邊形形狀的均勻照度光斑。

2.3 模擬結果

TIR透鏡選擇材質為有機玻璃,折射率為1.492,透鏡整體尺寸高度不超過8cm,由于需要計算兩條母線,進一步壓縮了數據精確度。為了能使建模軟件正確識別,采樣點數僅取1000。利用MATLAB計算迭代公式得到母線數據,再將數據導入建模軟件進行建模。通過旋轉填充的方式得到完整的透鏡模型后,與一個由矩形微小透鏡組成的微透鏡陣列做布爾運算,適當微調透鏡陣列的數據,使最終得到的特殊表面組合透鏡能在光源距離照射面1m的距離上出射40cm×30cm的矩形均勻光斑。

將透鏡模型導入TracePro光學分析軟件后,設定一點光源來模擬LED光源發光,光源光通量為1W。下面對距離光源1m處的目標面光斑光照度分布進行分析。

如圖6所示,對于TIR準直鏡,因為其收聚光束的作用,在有效光斑面積內,最大光照度為5942W/m2,最小光照度為477W/m2,平均光照度為3271W/m2,均勻度為14.6%。接收到的總光通量為0.915W,總光線利用率為91.5%,有效面積光線利用率為87.2%。

Fig.6 Illumination analysis of TIR lens

如圖7所示,對于特殊表面透鏡,在有效光斑面積40cm×30cm內,最大光照度為932W/m2,最小光照度為325W/m2,平均光照度為545W/m2,均勻度為59.5%。接收到的總光通量為0.91W,總光線利用率為91%,有效面積光線利用率為78.7%。矩形輪廓清晰,滿足了矩形光斑的光束整形要求。

Fig.7 Illumination analysis of special surface of the combined lens

對上述結果分析可得,利用TIR透鏡與微陣列透鏡相結合的方式,可以在圓對稱光斑透鏡母線計算量的基礎上,僅增加較少操作量便能得到矩形的均勻光斑,且理論上可以由此原理獲得更為復雜的多邊形均勻光斑。

2.4 加工工藝分析

組合透鏡表面由于使用了微透鏡陣列的復雜表面,在制作工藝上對精度的要求較高,需要使用特殊的超高精度加工方法。現有離子束加工法和飛切加工法兩種加工工藝。

離子束加工法采用高能離子真空中轟擊工件表面,在微觀層面對工件進行超高精度的加工,但是這種方法加工條件苛刻,加工造價非常昂貴,一般只在實驗室中使用。

飛切加工法即在圓盤上安裝一小塊金剛石刀具,在圓盤高速旋轉的過程中,點對點的對工件進行銑削磨拋。該方法往往常見于軍工制造業,其優點是可以同時對工件的光學表面與基準面進行加工,且工藝精度較高,但由于刀具本身做功能力的限制,工作效率極低。

3 結 論

傳統自由曲面透鏡光束整形的過程中,光線的利用率較高,所得光斑的均勻度優秀,且由于是使用微分方程法設計,可以高速有效地將設計參量和要求的變化快速響應在透鏡的面型中。但在設計整形非圓對稱光斑時,這種方法計算量十分龐大,需要設計者擁有相當多的專業知識,以及優秀的數學和軟件編程能力,十分費時費力。不過由于加工工藝難度較低,使用傳統的磨拋工藝就可以完成加工,造價相對低廉。

相較于傳統自由曲面透鏡,組合透鏡設計方法在設計復雜非圓對稱圖形時,由于是后天利用微透鏡陣列對光束整形,而非對自由曲面透鏡本身進行面型計算,從而降低了相當多的計算難度,但這種設計方法需要在反復的實驗中不停微調設計參量,需要有一定的經驗后才能快速地達到設計要求,且通過組合透鏡得到的光斑均勻度相比傳統的自由曲面設計方法較低。另外,由于在加工工藝上涉及了微透鏡陣列的超高精度表面,需要采用特殊的工藝才能完成制造,故造價昂貴,工藝難度較高。

本文中用兩種方法對LED光束整形進行了理論分析和仿真模擬。利用自由曲面透鏡進行LED光束整形,得到了圓形均勻光斑,總光線利用率高達96%,有效面積光線利用率為88.4%;利用TIR透鏡與微透鏡陣列相結合的方式,得到了矩形均勻光斑,總光線利用率為91%,有效面積利用率為78.7%。由此原理可以獲得更為復雜的多邊形均勻光斑。

本文中只簡單討論了透鏡的仿真模擬,且由于數學編程軟件、建模軟件以及光學分析軟件三者的模型精確度有一定差別,對仿真結果的準確性造成了一定的影響,需要日后克服一定的困難,將模型實物化后再分析優化;透鏡模擬分析時,均以點光源模擬LED發光,而實際的LED光源是有一定體積的表面光源,實際結果與仿真結果會有一定的誤差,會造成光斑中心偏移導致光斑呈現亮度漸變的狀態。