基于機器視覺的氮化硅陶瓷軸承表面缺陷檢測技術(shù)

張小輝,鄒閩強,馬云青,劉 偉

(景德鎮(zhèn)陶瓷大學 機械電子工程學院,江西 景德鎮(zhèn) 333403)

0 引言

氮化硅陶瓷滾子具有硬度大、熱膨脹系數(shù)低和自潤滑性等[1-2]優(yōu)點,廣泛應用于航天、軍工等領域。在氮化硅陶瓷滾子的生產(chǎn)加工過程中,由于加工工藝和環(huán)境等因素影響,不可避免出現(xiàn)裂紋、凹坑、劃傷、雪花等缺陷,嚴重影響使用壽命[3]。目前,氮化硅陶瓷球表面缺陷檢測技術(shù)多基于人工檢測,效率低、人工影響因素大[4]。基于圖像處理的無損檢測技術(shù),能準確、高效地檢測出缺陷。圖像處理通過分析圖像的特征來發(fā)現(xiàn)缺陷,包括圖像分割、特征提取、缺陷分類等步驟[5]。因此,氮化硅陶瓷軸承球生產(chǎn)行業(yè)的發(fā)展越來越迫切需要檢測自動化。

搭建機器視覺檢測平臺,提高缺陷檢測效率。朱書德等[6]通過搭建機器視覺檢測裝置,對膠囊缺陷進行檢測。并提出一種特殊的打光方式和相機安裝方案,提高了檢測設備的處理能力,實現(xiàn)了膠囊的缺陷檢測。劉青等[7]在分析鋼球表面光學反射特性的基礎上,構(gòu)建了采用球積分光源與0.5X遠心鏡頭組成的鋼球表面缺陷圖像檢測平臺,解決了鋼球表面成像難度較高的問題。最后,利用矩形相似度與圓形相似度之比、角度等特征實現(xiàn)了缺陷分類器模型的建立,很好地解決了鋼球表面缺陷的分類與識別。

基于以上對機器視覺缺陷檢測平臺的研究基礎,通過搭建氮化硅陶瓷軸承滾子缺陷檢測系統(tǒng),對氮化硅陶瓷軸承球表面存在的缺陷進行檢測。該方法對提高氮化硅滾子表面微裂紋檢測效率具有一定的指導意義。

1 氮化硅陶瓷軸承表面缺陷分析

1.1 表面缺陷分析

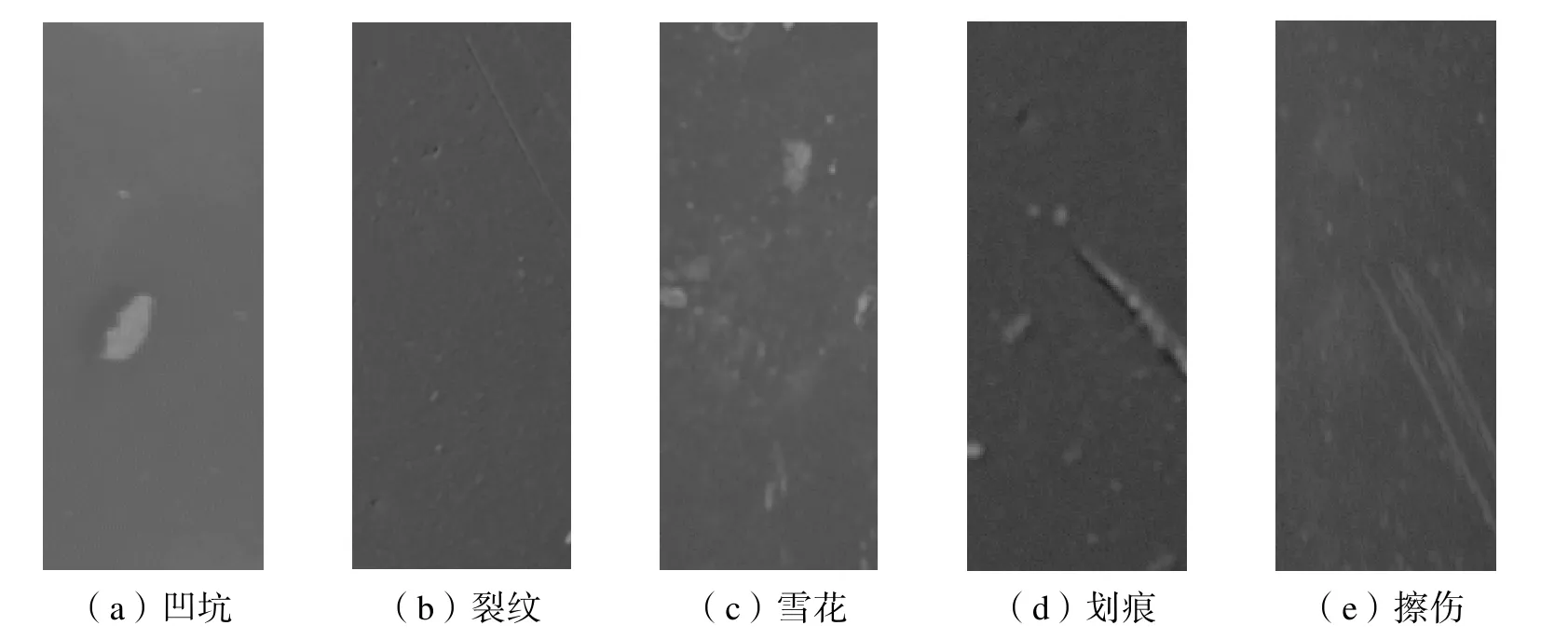

通過對測試樣品進行缺陷特征的采集,分析各缺陷的形貌及特征,總結(jié)氮化硅陶瓷球各缺陷形貌特征如圖1 所示。表面缺陷主要包含有凹坑、裂紋、雪花、劃痕和擦傷缺陷。凹坑缺陷圖像中可以明顯地觀測到出局部組織剝離,有明顯的凹陷邊緣。裂紋缺陷呈細長的線狀,有明顯的凹陷區(qū)。擦傷、劃痕缺陷均呈帶狀,擦傷缺陷帶內(nèi)可見成群的點蝕狀缺陷。雪花缺陷呈大面積的網(wǎng)狀白斑,嚴重時可見成群的點蝕狀缺陷。

圖1 表面缺陷Fig.1 Defect on surface

2 表面缺陷檢測系統(tǒng)

2.1 檢測裝置系統(tǒng)組成

氮化硅陶瓷軸承表面缺陷檢測系統(tǒng)硬件主要由四部分組成:機械機構(gòu)模塊、計算機硬件模塊、運動控制模塊和缺陷成像模塊,各部分組成如下。

(1)機械機構(gòu)模塊

該模塊主要有樣品承載臺、定位機構(gòu)、檢測平臺架和旋轉(zhuǎn)機構(gòu)。機械部分是檢測系統(tǒng)實現(xiàn)數(shù)據(jù)采集的基礎部件,決定了系統(tǒng)的運行效率和檢測精度。樣品承載臺和定位機構(gòu)主要用于檢測樣品起固定作用。旋轉(zhuǎn)機構(gòu)的功能是原地旋轉(zhuǎn)樣品,輔助成像模塊完成對表面的圖像采集。檢測平臺架為整個實驗平臺的搭建奠定基礎,形成穩(wěn)定的工作環(huán)境。

(2)計算機硬件模塊

該模塊由計算機相關軟件組成,主要負責采集圖像和缺陷圖像的后處理。運用MATLAB 編程,清晰的識別凹坑、裂紋等缺陷。提高氮化硅陶瓷軸承的缺陷檢測精度與正確率。

(3)運動控制模塊

該模塊主要由減速電機、接觸開關等組成。通過減速電機控制旋轉(zhuǎn)平臺和樣品定位裝置,開始圖片采集后,通過開關控制測量旋轉(zhuǎn)機構(gòu)轉(zhuǎn)動速度,用于控制圖像的采集速度。減速電機的功能是為旋轉(zhuǎn)機構(gòu)提供動力。

(4)缺陷成像模塊

缺陷成像模塊主要由CCD 攝像機、鏡頭、可控LED 光源、濾光片組成。其中,CCD 相機和鏡頭組合起來用于將表面缺陷圖像信號轉(zhuǎn)換成數(shù)字信號。可控LED 光源的功能是為成像系統(tǒng)提供一個穩(wěn)定的光照環(huán)境,減少環(huán)境光源的影響。濾光片的功能是通過指定波長范圍的光,減少反射光的影響。

2.2 缺陷檢測流程

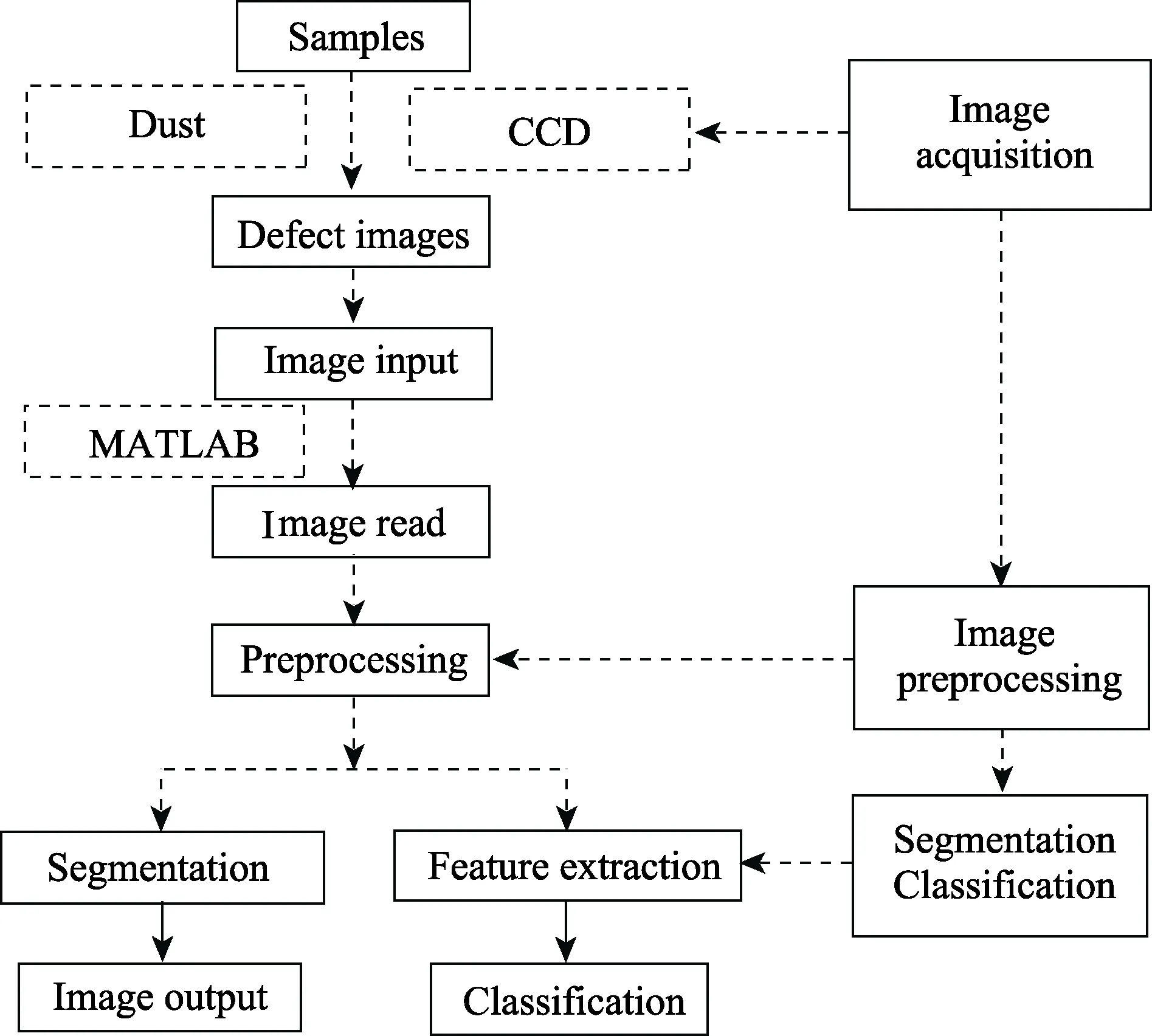

圖2 基于機器視覺缺陷檢測系統(tǒng)Fig.2 NDT system based on the machine vision

圖3 樣品檢測流程圖Fig.3 Flow chart of sample test

基于機器視覺的氮化硅陶瓷軸承缺陷檢測流程如圖2 所示。(1)將樣品進行超聲波清洗,清除樣品表面灰塵等雜質(zhì),提高圖像采集質(zhì)量。(2)樣品置于樣品承載臺上,通過定位裝置進行固定,啟動減速電機,控制旋轉(zhuǎn)機構(gòu),CCD 相機開始采集圖像。(3)將采集的圖像輸入計算機,采用MATLAB 對采集的缺陷圖像進行處理,主要包括圖片預處理、缺陷分割等操作。圖片預處理主要是減少光源等因素的影響,圖像分割便于缺陷的識別與分類。

3 應用實例驗證

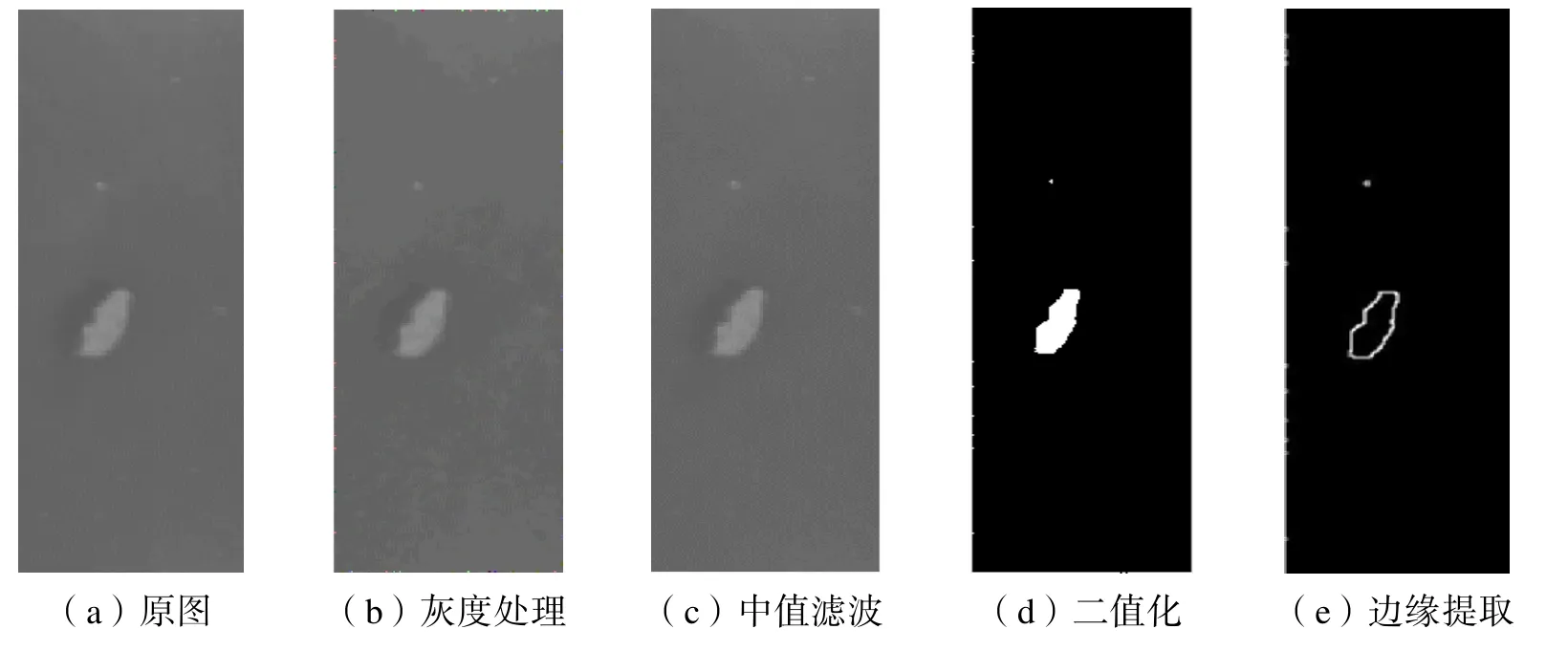

將采集的凹坑、裂紋、雪花、劃痕和擦傷缺陷圖像,輸入到計算機中,通過MATLAB 對其進行處理。選取凹坑缺陷圖像,并對其進行預處理和缺陷分割。主要包括灰度變換、中值濾波、二值化及Sobel 邊緣檢測。檢測結(jié)果如圖4 所示。

圖4 缺陷圖像檢測過程Fig.4 Defect image detection process

4 總結(jié)

(1)基于機器視覺氮化硅陶瓷軸承的表面缺陷檢測,通過搭建可實現(xiàn)表面缺陷缺陷的輪廓自動識別,其中的缺陷圖像預處理以及Sobel 邊緣檢測具有較好的通用性。經(jīng)驗證,基于機器視覺的缺陷檢測準確可靠。

(2)通過自主搭建氮化硅陶瓷軸承球檢測平臺,采用CCD 相機采集表面缺陷圖像,分析氮化硅陶瓷軸承球表面缺陷特征。經(jīng)過灰度處理、中值濾波、缺陷提取及邊緣檢測等操作,有效識別氮化硅陶瓷球表面缺陷。該方法對氮化硅陶瓷球表面缺陷高效檢測具有一定的參考意義。