裝配式道面的現狀及發展分析

李 濤,程國勇,鄧鈞之, 馬少敏

(1.中國民航大學 機場學院,天津 300300; 2.北京理工大學 宇航學院,北京 100081)

道面是機場的重要組成部分,其中絕大多數為水泥混凝土道面[1]。水泥混凝土道面最大的缺點是修補困難,如果道面發生破壞,出現板塊邊角斷裂、錯臺、裂縫等,難以局部修復,需要換板。即使采用快凝早強水泥,也至少需8 h~10 h進行施工。并且我國不少機場為單跑道運行,隨著機場航空業務量的快速增長,很多機場不具備停航維修條件。

因而,如何在不停航條件下實現道面的快速維修,降低更換道面板的成本,快速恢復道面結構性能和功能性指標成為擺在各個機場面前的共性問題。而裝配式道面有可能是徹底解決上述問題的有效手段。近年來,部分機場開始應用裝配式技術進行破損道面的局部更換,裝配式道面板無需現場養護,可有效減少機場停航時間。

但裝配式道面在民航機場的普遍應用尚有許多理論與技術問題需要解決。本文對裝配式道面的發展歷程、結構體系類型、目前研究熱點及需要解決的問題進行了分析,旨在對裝配式道面的應用及研究提供有益參考。

1 裝配式道面發展歷程

1930年,前蘇聯最早開始將裝配式水泥混凝土技術應用到機場領域[2]。美國相較于前蘇聯,起步較晚。二戰時,美國開始研究有孔鋼板裝配式道面,并很快應用于實戰[3]。

二戰后,隨著飛機制造業的快速發展,噴氣式戰斗機投入使用,對道面板提出了更高的要求,相繼出現了鋁合金道面板、玻璃纖維道面板、預制的混凝土板等多種裝配式道面[4]。

1984年,Brabston[5]開展了裝配式水泥混凝土道面的試驗性研究,然而直到1990年代,裝配式水泥混凝土道面才得到道路工作者的重視。

1997年,Newcastle大學土木工程系J.W.Bull和C.H.Wooford[6]進行了機場預制混凝土道面的有限元模擬分析。研究結果表明預制混凝土道面的使用壽命較長,可作為機場的永久道面使用。

2001年,華盛頓杜勒斯國際機場[7]采用預制修復技術成功更換了3塊道面板,證明了該技術能在不停航的條件下實現對跑道的快速修復。

2020年,孫建軍等[2]對預制拼裝混凝土道面板的破壞防治進行了研究,結果表明,預制板鋪裝時與基層的貼合是否良好對道面使用壽命的影響很大。

經過幾十年的發展,裝配式道面在機場快速修復和快速建造中優勢明顯,因此得到了廣泛研究和應用,已形成了多個種類的裝配式道面結構體系。

2 裝配式道面的結構體系

當前裝配式道面包括鋼板裝配式道面、高強復合材料裝配式道面、預應力鋼筋混凝土裝配式道面及普通鋼筋混凝土裝配式道面4個體系。

2.1 鋼板裝配式道面

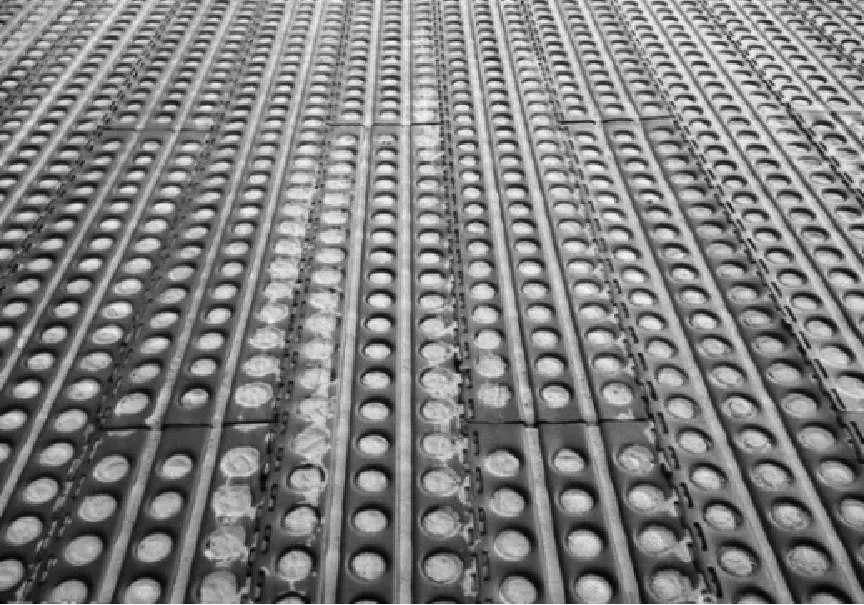

1940年,美軍率先研究出沖孔鋼板裝配式道面,并將其命名為M8馬斯頓墊[3],如圖1所示。單塊馬斯頓墊的規格為:板長3 m×寬0.38 m×厚約6 mm,重30 kg。每塊板均布有87個沖壓成型的加強孔可有效減輕重量,沖孔鋼板兩側有沖壓成型的卡扣用于板間的互鎖鋪裝,整個跑道利用卡扣將標準化的鋼板相互連接而成,如圖2所示。

圖1 M8馬斯頓墊

圖2 沖孔鋼板卡扣

隨著噴氣式戰機投入使用,由于沖孔的存在,M8道面難以滿足潔凈度的要求,美軍又研制出無孔鋼板道面。單板的尺寸與M8馬斯頓墊相同,相鄰道面板間通過鉸鏈連接,直接鋪裝在經碾壓的土基上,其鋪裝施工如圖3所示。為便于運輸及拆裝,隨后發展出了多邊形的馬斯頓墊,如圖4所示,其為六邊形,單塊板質量更輕、運輸更便捷,能更隨意地接拼鋪裝。

圖3 無孔鋼板裝配式道面鋪裝施工

鋼板裝配式道面有許多優點,如建造、修復速度快,成本低,拆裝靈活,機動性強,另外道面板材料還可循環使用。但鋼板裝配式道面也存在整體性較差、剛度小、道面變形大、承載強度不足等明顯的缺點,只能作為野戰機場的臨時道面。

圖4 六邊形馬斯頓墊

2.2 高強復合材料裝配式道面

20世紀40年代初,美國首先研制了玻璃鋼道面板并快速成為美軍道面快速修復的首選材料[8]。玻璃鋼道面板由玻璃纖維與樹脂復合而成,板塊之間用彈性鉸鏈連接。這種道面在修建時,要求土基的CBR值不小于4,然后在土基上鋪筑60 cm厚的碎石并用壓路機壓實整平后,即可鋪筑玻璃鋼道面板。隨著高分子材料的發展,超高分子量聚乙烯纖維、碳纖維和玻璃纖維的樹脂基高強復合材料道面板應運而生,材料性能再次得到提升。復合材料裝配式道面板的規格一般為:板寬1.8 m×長9.0 m×厚約9.0 mm,重約151 kg,如圖5所示。

圖5 高強復合材料道面板人工鋪裝

高強復合材料裝配式道面有如下優點:

1) 板幅較大,道面整體性較好。單個板塊長度可達9 m,采用1.8 m的板寬也方便采用標準車運輸。

2) 材料強度高、表面性能好。玻璃鋼的抗彎強度可達約198 MPa、樹脂基高強復合材料抗彎強度可達約280 MPa;玻璃鋼和樹脂基高強復合材料道面板在有水膜條件下的摩擦系數可分別達到0.45~0.60及0.58;巴氏硬度可達40以上。

高強復合材料裝配式道面也有明顯的不足:

1) 板塊較大且自重較小,道面板與基層之間結合較差,需用高強度的螺栓將道面板固定在基層上。

2) 道面板剛度不足,道面變形較大、承載能力不高。

3) 道面板主材為高分子有機物,其耐火性及氣候穩定性也有隱憂。

因此,高強復合材料裝配式道面只能用于應急條件下臨時搶修工程。

2.3 預應力鋼筋混凝土裝配式道面

20世紀40年代后期,法國最先開始研究預應力鋼筋混凝土裝配式道面[9]。這種道面通過預先施加拉力,道面板的抗彎強度較高、耐久性較好,可適用于荷載等級較高的機場道面[10]。

預應力鋼筋混凝土道面的做法通常是在道面板中設置鋼絞線,然后對鋼絞線通過后張法施加預應力,從而得到預應力道面,道面板間設有分隔的膨脹縫。

1) 優點

(1) 由于預應力的作用[11],道面板的板體性強,橫向開裂得到改善,耐久性較好。

(2) 道面板間接縫嚴密,可有效減少唧泥、錯臺等病害發生。

2) 不足

(1) 縱向預應力對道面板橫向承載能力的影響不大,由于跑道寬度較寬,道面板常常處于復雜的應力狀態,預應力裝配式道面易產生縱向裂縫。

(2) 道面板的預拱度難確定,隨著混凝土徐變,道面的拱度會逐漸增大,若道面板的反拱度設置不合理,將導致道面平整度較差。

綜上,預應力裝配式道面的理論體系仍不完善,世界各國對預應力混凝土裝配式道面的設計仍無統一的方法體系,離實際應用還有一定距離。

2.4 普通鋼筋混凝土裝配式道面

1947年,法國在巴黎奧利機場最先開始應用裝配式水泥混凝土道面鋪裝技術。普通鋼筋混凝土裝配式道面,其水泥混凝土板在預制廠內預制,然后通過載運設備運輸到工程現場,將其安裝到已整平的基層上,同時安裝相應的裝配組件(接縫傳荷裝置、嵌縫料等),并在最短的時間內達到開放交通前的強度及使用性能要求而形成的一種鋪面形式,其施工速度快,廣泛應用于荷載等級較高的機場道面。

相較上述其他3種裝配式道面體系,普通鋼筋混凝土裝配式道面具有以下優點:

1) 與鋼板裝配式道面相比,道面板的自重、剛度更大,承載力更高,能夠承受重型荷載的作用。

2) 與高強復合材料裝配式道面相比,水泥混凝土材料可承受飛機發動機尾噴氣流的吹蝕,道面板的溫度穩定性更好,耐久性更強[12]。

3) 與預應力裝配式道面相比,普通鋼筋混凝土裝配式道面可實現機械化、自動化施工,道面平整度更易于控制,且造價更低、初期投資更小[13]。

綜上,普通鋼筋混凝土裝配式道面作為一種新興的鋪面技術,若用于民航機場具有其他3種裝配式道面所不具備的優點,是最適宜推廣的裝配式道面體系。

3 普通鋼筋混凝土裝配式道面的研究熱點及需解決的問題

通過上述分析可以發現,普通鋼筋混凝土裝配式道面是今后研究和發展的方向,其研究熱點和需解決的問題如下。

3.1 結構參數及剛度優化研究

為提高普通鋼筋混凝土裝配式道面結構設計的科學性,需首先對道面結構參數及剛度優化進行研究。主要包括道面板的尺寸、厚度、剛度等的合理范圍分析。目前,一些學者也做了部分研究工作。

柴震林等[14]利用有限元模擬分析了不同預制板尺寸和不同地基強度對修復后路面承載力的影響,結果表明,當預制板的尺寸不小于原板的1/2時,修復后路面結構的承載能力最好。

洪盛遠等[15]利用有限元對預制板的尺寸、各結構層的厚度和彈性模量等因素進行了參數敏感性分析,初步明確了預制塊道面各結構參數變化對道面承載力的影響規律。

目前關于普通鋼筋混凝土裝配式道面結構參數的研究,僅初步探究了飛機荷載與溫度作用下,道面板的平面尺寸、各結構層厚度和彈性模量等單一因素變化時,對道面板承載力的影響規律和影響程度,未充分考慮對其他結構層的影響。同時也未探究在多因素共同變化的情況下,各結構層的響應情況。因此,目前的研究工作與實際應用之間仍有一定的距離。在后期的研究中,可利用有限元模擬,通過改變上述參數,綜合考慮各結構層的力學響應,建立各結構層的應力匹配圖,然后深入探究各結構參數的相互匹配及剛度優化,使整個結構設計更加科學、合理。

3.2 調平及灌漿材料研究

為減小因基層局部不平整對預制道面板產生應力集中的影響,需解決預制道面板與基層的結合問題和預制板鋪裝后的平整度問題。

為此,可在預制面層和基層間增設灌漿層[16]。灌漿層作為一個重要的結構層,灌漿材料自身的性能以及與相鄰結構層的粘結程度等因素對整個道面結構的力學響應都有很大影響。

朱懋江等[17]為探究裝配式道面中灌漿層的優選問題,設計了不同灌漿材料種類、板底粗糙度、灌漿厚度和基層結構的正交試驗方案,開展了豎向靜態、疲勞加載和側向加載試驗,結果表明,高強度無收縮灌漿材料與基層的粘結性能最佳。

目前,關于調平及灌漿材料的研究主要集中在材料的自身性能與施工質量控制上,如灌漿材料的流動性、彈性模量、配合比設計等方面,但對調平灌漿層在荷載作用下的力學響應仍缺乏系統研究,未明確在不同機型荷載作用下調平灌漿層厚度、模量等參數的合理范圍,后續研究中可利用有限元分析,在確定其他各層最優參數的情況下,分別改變灌漿層的厚度和模量,然后根據面層和灌漿層的力學響應,建立應力匹配圖,進一步確定灌漿層厚度和模量的合理范圍。

3.3 傳力及細部構造研究

為提高道面的承載強度,道面板之間的連接及傳荷十分重要。對于現澆的水泥混凝土道面,板塊之間一般通過銷鍵(企口、拉桿、傳力桿)或骨料嵌鎖(假縫)傳荷。目前預制混凝土道面板的傳荷機構主要有2種:企口榫卯和傳力桿。

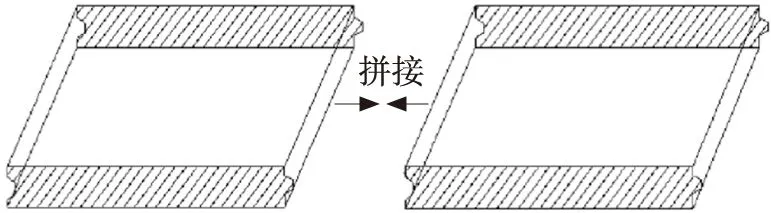

1) 企口榫卯

企口榫卯拼接示意如圖6所示,預制板一端制作成凹槽,另一端做成凸榫。鋪裝時,將相鄰道面板凹槽與凸榫首尾相接,從而形成一個整體。

圖6 企口榫卯拼接示意

為保證預制板之間的舌槽搭接,采用企口榫卯傳荷方式對預制混凝土板的加工精度要求很高,必須嚴格控制混凝土澆筑模具的精度。同時,采用這種傳荷方式的預制道面板對現場組裝施工的精度要求也很高。此外,當局部修復需更換部分板塊時,由于板塊間的榫卯咬合緊密,難以將道面板取出和放回,因此道面板的修復較為困難。

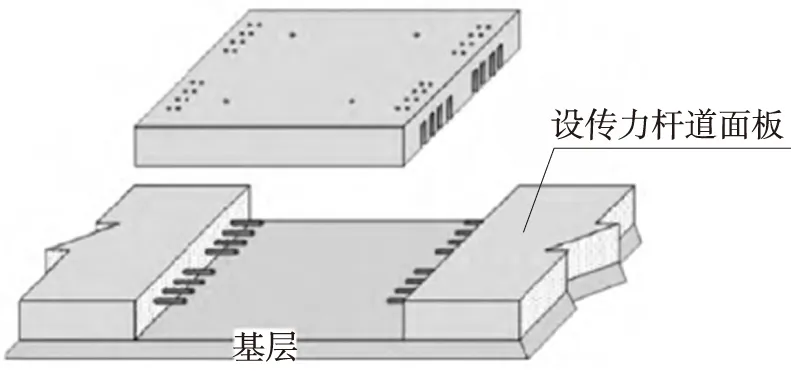

2) 傳力桿

傳力桿搭接示意如圖7所示,預制板一端設傳力桿,另一端設對應的凹槽。鋪裝時,將帶凹槽的預制板放置在相鄰板塊的傳力桿上,從而將道面板連接成一個整體。

圖7 傳力桿搭接示意

為保證道面板間的荷載傳遞能力,采用傳力桿傳荷,對預制混凝土板的加工精度要求也很高,也必須嚴格控制混凝土澆筑的模具精度,以實現傳力桿槽和傳力桿的良好咬合。但相較企口榫卯,采用傳力桿傳荷,預制混凝土道面板的拆裝更方便,傳荷效果也更好。

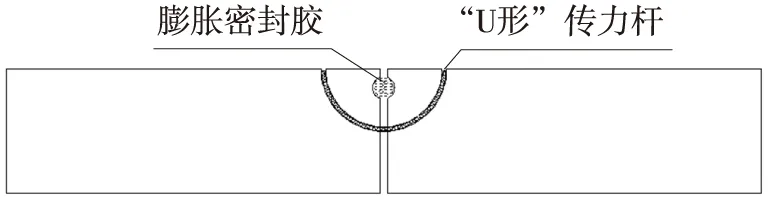

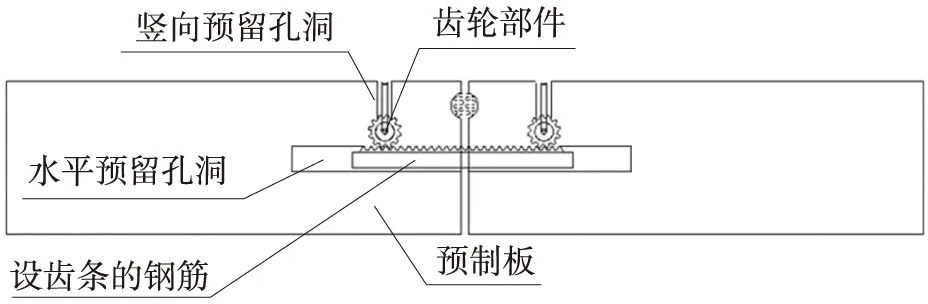

上述2種常見的板間傳力機制傳荷能力不夠理想[18],道面板的拆裝施工過程十分困難,與道面快速維護的要求尚有差距。因此需要研究新型的傳力機制,如“U形”傳力桿、齒輪推進式傳力桿等。“U形”傳力桿示意如圖8所示,在道面板四周預先均布1/4圓的預留孔,當相鄰板拼裝在一起后,用半圓形即“U形”傳力桿將相鄰板連接在一起,然后再在接縫處嵌入膨脹密封膠,此種傳力機制構造簡單,道面板拆裝施工將非常便捷。齒輪推進式傳力機制如圖9所示,在道面板中部預留孔洞,然后將帶齒條的傳力桿放入預留孔洞中,當相鄰板拼裝在一起后,通過轉動在板中放置帶有齒輪的豎向螺旋桿,利用螺旋傳動的原理,將帶齒條的傳力桿送至相鄰道面板中,從而將道面板連成一個整體。采用齒輪推進式傳力桿也將使道面板的拆裝、更換十分方便。

圖8 “U形”傳力桿示意

圖9 齒輪推進式傳力機制

關于新型傳力機制的構造參數,例如間距、傳力桿直徑、長度等相關參數的確定,仍需開展深入的理論與技術研究。

4 結論

1) 裝配式道面能夠滿足民航機場快速修復和快速建設的要求,雖然目前的研究成果與實際應用推廣間仍有差距,但長期來看裝配式道面具有廣闊的發展前景。

2) 普通鋼筋混凝土裝配式道面具有承載力高、溫度穩定性好、平整度宜控制、造價低等優點,是最適宜在民航機場推廣的裝配式道面體系。

3) 為促進普通鋼筋混凝土裝配式道面的應用和發展,仍需要在道面結構參數優化、調平灌漿層的力學響應、新型傳力機制等方面加強研究。