點(diǎn)定位裝夾在薄板類零件批量加工中的應(yīng)用

崔亞超

(北京精雕科技集團(tuán)有限公司,北京 102308)

薄板類零件在機(jī)械結(jié)構(gòu)工程中的應(yīng)用較為廣泛。由于薄板類零件的厚度小、剛性不足,加工中極易發(fā)生變形,導(dǎo)致加工后產(chǎn)品尺寸及位置公差無法滿足工程需求。影響薄板類零件加工中變形產(chǎn)生的主要因素有以下幾個(gè)方面:一是毛坯原材料已有的變形;二是已切削材料殘余應(yīng)力釋放引起的變形;三是刀具對(duì)工件進(jìn)行切削時(shí),切削力以及切削熱導(dǎo)致的變形;四是裝夾過程中,工件產(chǎn)生的裝夾誤差和工裝變形[1]。

本文以薄板類零件托架蓋板產(chǎn)品為研究對(duì)象,該產(chǎn)品外形尺寸大、厚度小、材料去除量大、平面度要求高,采用傳統(tǒng)的裝夾工藝方案加工時(shí),產(chǎn)品正反兩面平面度均無法滿足工程要求。本文從大幅降低產(chǎn)品加工中的裝夾變形角度出發(fā)設(shè)計(jì)了點(diǎn)定位裝夾工藝方案,并通過工程驗(yàn)證的方法,對(duì)此方案進(jìn)行了驗(yàn)證測試。通過驗(yàn)證可知,點(diǎn)定位裝夾工藝方案可極大降低產(chǎn)品加工過程中的裝夾變形,產(chǎn)品可獲得很高的平面度精度。本文嘗試解決托架蓋板產(chǎn)品正反兩面平面度無法保證的難題,為薄板類零件加工中的平面度保證提供了一種切實(shí)有效的解決方案。

1 加工對(duì)象

1.1 加工產(chǎn)品

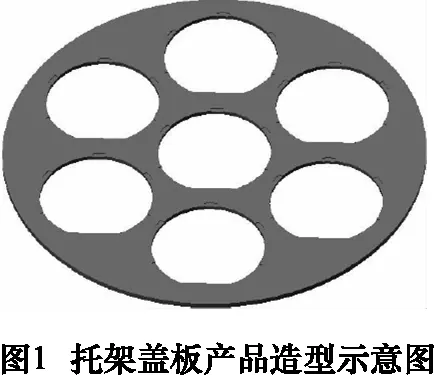

托架蓋板產(chǎn)品加工模型效果如圖1所示,產(chǎn)品整體尺寸φ363 mm×5 mm,產(chǎn)品內(nèi)部均勻分布7個(gè)φ100 mm×5 mm類似圓孔結(jié)構(gòu)。加工材料為6061鋁合金,該產(chǎn)品對(duì)平面度要求高,正反兩面平面度要求0.06 mm,表面粗糙度要求不大于Ra1.6 μm。且該產(chǎn)品需要量產(chǎn)加工,因此對(duì)批量加工中正反兩面的平面度穩(wěn)定性有較高的要求。

產(chǎn)品詳細(xì)結(jié)構(gòu)及相應(yīng)的尺寸精度要求如圖2所示,定義具有U形槽結(jié)構(gòu)的平面為U形槽平面,具有倒角結(jié)構(gòu)的平面為倒角平面。

1.2 加工難點(diǎn)

此托架蓋板產(chǎn)品屬于大幅面薄板類零件,批量加工中影響產(chǎn)品加工平面度精度及平面度精度穩(wěn)定性的因素主要有以下幾個(gè)方面:

(1)毛坯變形影響產(chǎn)品平面度;托架蓋板產(chǎn)品屬于薄板類零件,毛坯變形大且變形不穩(wěn)定因素影響產(chǎn)品批量加工中平面度的穩(wěn)定性。

(2)裝夾變形影響產(chǎn)品平面度;產(chǎn)品外形尺寸φ363 mm×5 mm,為大幅面薄板類零件,且加工材料為鋁合金,材料整體剛度較差,如果裝夾時(shí)不注意夾緊力的方向和施力點(diǎn),支撐點(diǎn)與壓緊點(diǎn)不夠重合就會(huì)形成力矩效應(yīng),最終引起零件彈性變形,進(jìn)而影響產(chǎn)品表面的平面度[2]。

(3)殘余應(yīng)力影響產(chǎn)品平面度;產(chǎn)品上需去除7個(gè)φ100 mm×5 mm類似圓孔結(jié)構(gòu),材料去除率為53.12%,材料去除量較大,已切削材料殘余應(yīng)力釋放引起的變形影響產(chǎn)品表面的平面度[3]。

(4)批量生產(chǎn)中平面度穩(wěn)定性難以保證;托架蓋板產(chǎn)品正反兩面平面度要求0.06 mm,平面度精度要求高,批量生產(chǎn)過程影響因素較多,平面度精度穩(wěn)定性較難保證。

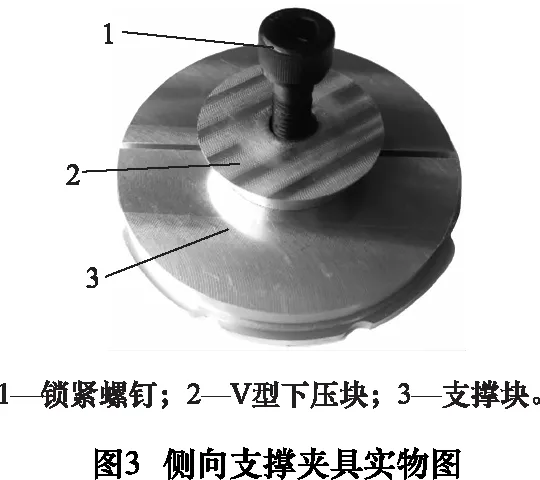

2 托架蓋板試樣加工

托架蓋板產(chǎn)品批量加工的難點(diǎn)為對(duì)正反兩面平面度精度及穩(wěn)定性的控制。由于產(chǎn)品加工過程中的材料去除量較大,已切削材料的殘余應(yīng)力釋放會(huì)引起產(chǎn)品變形,同時(shí)裝夾方案不合理會(huì)引起變形。因此,從減小這兩種變形的角度出發(fā),制定如下加工方案:先加工7個(gè)φ100 mm×5 mm圓孔結(jié)構(gòu),再加工平面;利用側(cè)向支撐夾具在7個(gè)圓孔位置施加側(cè)向力裝夾工件,如圖3所示。

2.1 加工工藝設(shè)計(jì)

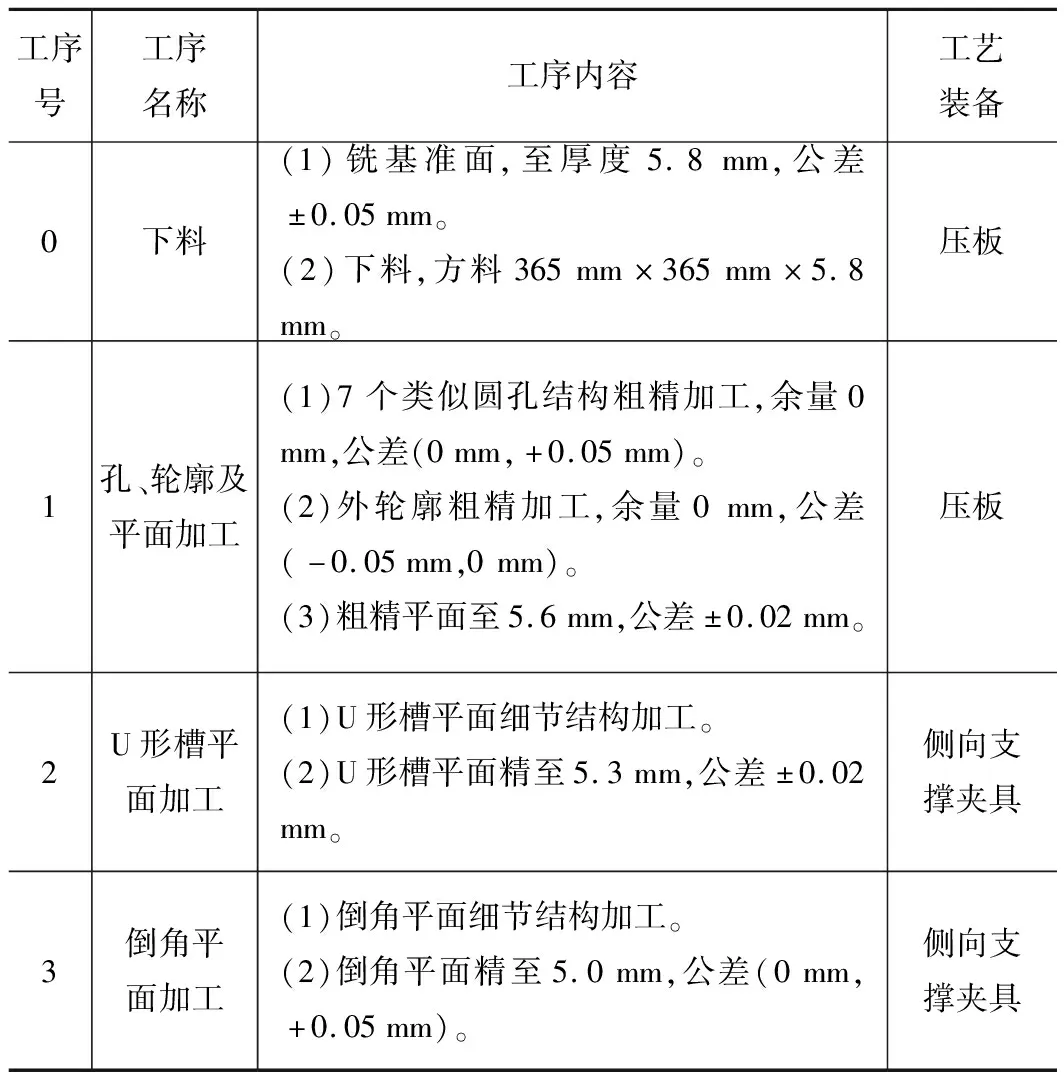

表1 試樣加工工藝過程

2.2 數(shù)據(jù)分析與總結(jié)

托架蓋板產(chǎn)品進(jìn)行試樣加工中,在每個(gè)工序結(jié)束后,利用三坐標(biāo)測量機(jī)對(duì)本工序加工平面進(jìn)行平面度測量,測得的產(chǎn)品平面度數(shù)據(jù)如表2所示。

表2 試樣加工平面度數(shù)據(jù)

分析加工過程及表2平面度數(shù)據(jù)可知:

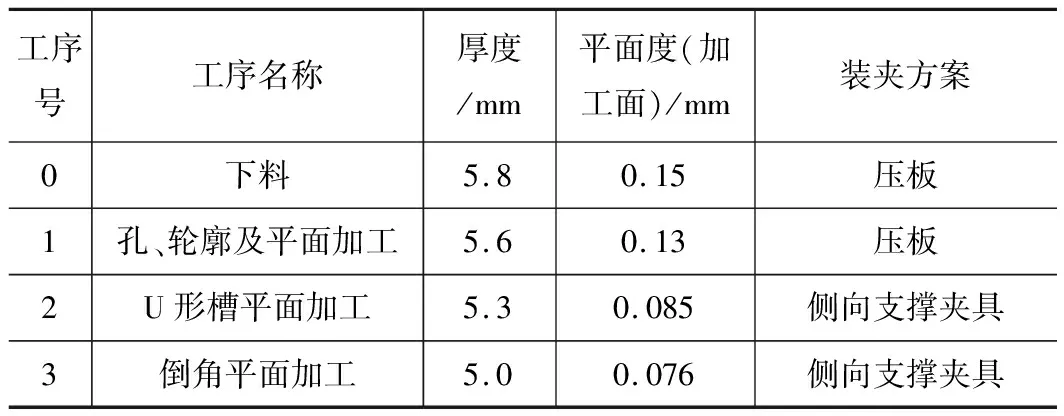

以這種定位裝夾方案加工產(chǎn)品,產(chǎn)品銑面的平面度依賴于產(chǎn)品基面的平面度,受毛坯料變形量影響較大[5];工件受力發(fā)生彈性變形,加工完后取下工件,由于彈性回復(fù),已銑平表面又產(chǎn)生翹曲[6](圖5a、b、c)。這說明在大量材料去除后,裝夾力產(chǎn)生的材料彈性變形是影響產(chǎn)品平面度精度及穩(wěn)定性的主要因素。

因此,設(shè)計(jì)一種可最大限度減小裝夾變形的工藝方案,是托架蓋板產(chǎn)品加工中保證平面度精度及穩(wěn)定性的關(guān)鍵。

3 點(diǎn)定位裝夾工藝方案的應(yīng)用

為了研究降低裝夾變形對(duì)產(chǎn)品平面度的影響,本文采用三點(diǎn)定位支撐并鎖緊工件、浮動(dòng)支撐夾具輔助支撐工件的方案,對(duì)產(chǎn)品加工中的平面度精度及穩(wěn)定性進(jìn)行了分析[7]。

3.1 浮動(dòng)支撐夾具

為了提高點(diǎn)定位裝夾工藝系統(tǒng)的剛度,本文利用浮動(dòng)支撐夾具設(shè)計(jì)了輔助支撐工件,工裝實(shí)物圖如圖6所示。

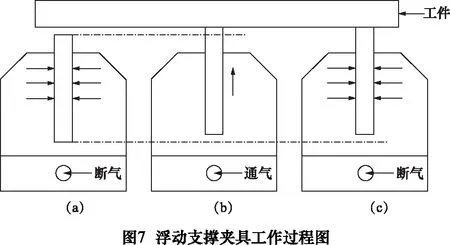

此浮動(dòng)支撐夾具可實(shí)現(xiàn)自適應(yīng)產(chǎn)品平面輪廓并鎖緊的功能,浮動(dòng)支撐夾具工作過程如圖7a、b、c所示。

圖7a為初始狀態(tài):支撐桿位于行程最下端,支撐桿處于鎖緊狀態(tài),3個(gè)固定點(diǎn)支撐并鎖緊工件;

圖7b為運(yùn)動(dòng)狀態(tài):通氣,支撐桿自適應(yīng)上浮至產(chǎn)品表面輪廓;

圖7c為工作狀態(tài):斷氣,支撐桿處于鎖緊狀態(tài),穩(wěn)定支撐工件。

該浮動(dòng)支撐夾具有以下功能及優(yōu)點(diǎn):

夾具系統(tǒng)可實(shí)現(xiàn)自適應(yīng)產(chǎn)品表面輪廓后自鎖的功能;浮動(dòng)支撐夾具為氣動(dòng)夾具,氣缸工作,支撐桿上浮,斷開氣源,支撐桿鎖緊,可節(jié)約壓縮空氣;浮動(dòng)支撐夾具的外形尺寸小,利于產(chǎn)品加工中支撐點(diǎn)分布;多個(gè)浮動(dòng)支撐夾具可同時(shí)工作,一致性可控。

3.2 點(diǎn)定位裝夾工藝驗(yàn)證

為了最大限度地降低裝夾變形對(duì)平面度精度及穩(wěn)定性的影響,固定支撐點(diǎn)應(yīng)設(shè)計(jì)為盡量小[8]。固定支撐點(diǎn)及浮動(dòng)支撐點(diǎn)分布情況如下:

固定支撐點(diǎn):支撐位為直徑5 mm、錐角為45°、錐高1 mm圓錐,圓錐中心分布M4螺紋孔,用于M4螺釘鎖緊工件;

支撐點(diǎn)分布:對(duì)5 mm薄板驗(yàn)證測試得到,浮動(dòng)支撐點(diǎn)位與固定支撐點(diǎn)位間距離≤100 mm時(shí),支撐桿浮起時(shí)接觸工件引起板材的變形量較小,在5 μm以內(nèi)。

點(diǎn)支撐方案:設(shè)計(jì)如圖8中所示工藝凸臺(tái)結(jié)構(gòu),凸臺(tái)內(nèi)在固定支撐點(diǎn)位置處分布φ4.2 mm工藝孔位,用于M4螺釘鎖緊工件。根據(jù)產(chǎn)品結(jié)構(gòu),支撐點(diǎn)位分布如圖8所示。

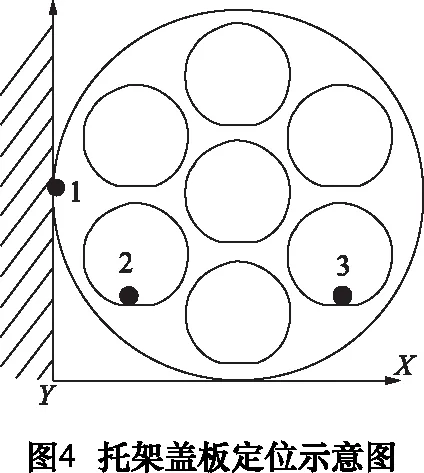

以圖8中1、2、3點(diǎn)及3個(gè)固定支撐點(diǎn)來定位工件,根據(jù)點(diǎn)定位裝夾方案鎖緊工件,并按表3中的工藝過程卡對(duì)點(diǎn)裝夾工藝方案進(jìn)行驗(yàn)證加工。

表3 定位工件加工工序表

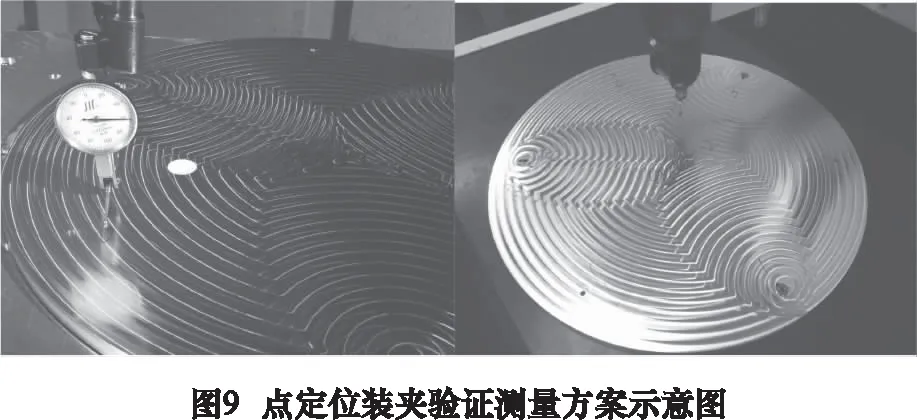

測量方案:在點(diǎn)定位裝夾工藝方案的驗(yàn)證中,對(duì)因螺釘鎖緊力引起的裝夾變形量和正反兩個(gè)表面的平面度進(jìn)行測量,得到的數(shù)據(jù)記錄如表4,其中鎖螺釘位與未鎖螺釘位在圓盤邊緣均勻各取3個(gè)點(diǎn),正值代表向上翹曲,負(fù)值代表向下凹陷。測量方法如圖9所示,其中對(duì)裝夾變形量測量,采用點(diǎn)定位裝夾下,分別在螺釘鎖緊與松開狀態(tài)下,利用千分表對(duì)鎖螺釘位與未鎖螺釘位的變形量進(jìn)行測量;對(duì)平面度測量是利用三坐標(biāo)測量機(jī)對(duì)產(chǎn)品正反兩個(gè)表面的平面度進(jìn)行測量。

驗(yàn)證過程中的數(shù)據(jù)記錄如表4所示,其中鎖螺釘位與未鎖螺釘位在圓盤邊緣均勻各取3個(gè)點(diǎn),正值代表向上翹曲,負(fù)值代表向下凹陷:

表4 點(diǎn)定位裝夾驗(yàn)證數(shù)據(jù)

由表4可知:(1)點(diǎn)定位裝夾方案可有效控制裝夾變形,螺釘鎖緊引起的裝夾變形量在0.01 mm左右。(2)點(diǎn)定位裝夾工藝方案可將產(chǎn)品正反兩面的平面度控制在0.026 6 mm和0.031 2 mm,滿足產(chǎn)品正反兩面平面度0.06 mm要求。

綜上所述,點(diǎn)定位裝夾方案雖然可滿足托架蓋板產(chǎn)品平面度精度的要求,然而這種裝夾方案保證平面度精度0.06 mm的穩(wěn)定性仍需進(jìn)一步驗(yàn)證[9]。

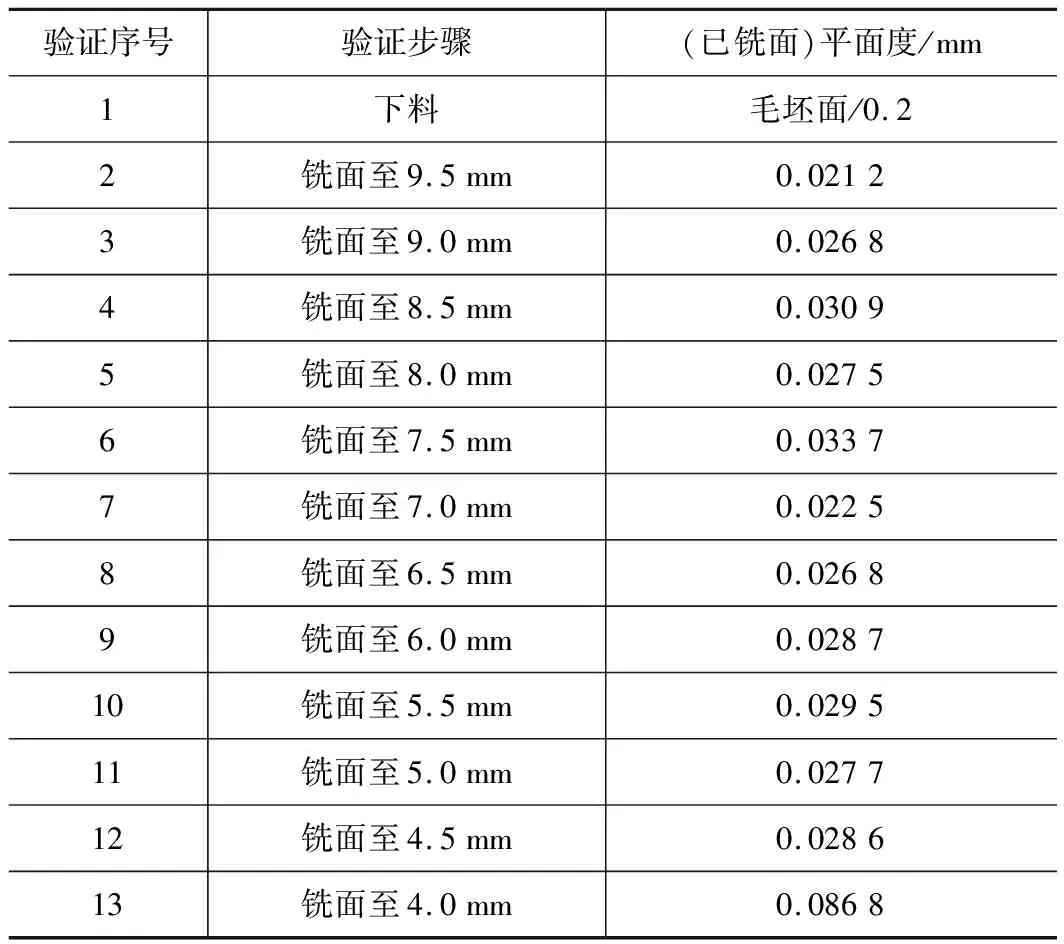

3.3 點(diǎn)定位裝夾工藝方案穩(wěn)定性驗(yàn)證

由于托架蓋板產(chǎn)品需要進(jìn)行批量加工,因此需要對(duì)點(diǎn)定位裝夾工藝方案保證平面度精度的穩(wěn)定性進(jìn)行驗(yàn)證[10]。驗(yàn)證中使用φ363 mm×10 mm板材,反復(fù)翻面銑面進(jìn)行平面度測量,驗(yàn)證得到平面度數(shù)據(jù)(表5)。

表5 平面度測量數(shù)據(jù)

由表4和表5中數(shù)據(jù)可知:(1)以點(diǎn)定位裝夾方案裝夾工件,加工平面的平面度不受毛坯變形量大小的影響,適用于批量加工;(2)在厚度≥4.5 mm時(shí),點(diǎn)定位裝夾工藝方案可穩(wěn)定保證產(chǎn)品平面度在0.03 mm。因此,在產(chǎn)品結(jié)構(gòu)允許的條件下,點(diǎn)定位裝夾工藝方案是保證產(chǎn)品高平面度及穩(wěn)定性要求的極好的工藝方案;(3)在厚度≤4.0 mm時(shí),由于薄板剛性不足,平面度數(shù)值增大。

3.4 托架蓋板產(chǎn)品批量加工

在采用點(diǎn)定位裝夾工藝方案應(yīng)用于托架蓋板產(chǎn)品的批量加工中,批量生產(chǎn)穩(wěn)定后連續(xù)加工32件產(chǎn)品,獲得如表6所示CPK值。可以看出,產(chǎn)品批量加工工藝性能良好,狀態(tài)穩(wěn)定,托架蓋板產(chǎn)品可穩(wěn)定進(jìn)行量產(chǎn)加工。本文對(duì)托架蓋板產(chǎn)品批量投產(chǎn)2 000件,合格率達(dá)到了99.85%,創(chuàng)造出了巨大的經(jīng)濟(jì)效益。也就是說,由于點(diǎn)定位裝夾工藝方案在保證產(chǎn)品平面度時(shí),具有受毛坯變形影響小、加工平面度精度高、平面度數(shù)據(jù)穩(wěn)定等優(yōu)點(diǎn),降低了批量加工中過程管控的難度,可以提高批量加工的穩(wěn)定性,適用于批量生產(chǎn)加工。

表6 32件產(chǎn)品批量生產(chǎn)數(shù)據(jù)

4 結(jié)語

薄板類零件的機(jī)械加工是銑削加工的難點(diǎn)之一。本文從控制裝夾變形、殘余應(yīng)力變形的角度出發(fā)設(shè)計(jì)了點(diǎn)定位裝夾工藝方案,并應(yīng)用工程驗(yàn)證的方法對(duì)該工藝方案保證平面度效果進(jìn)行了驗(yàn)證。結(jié)果表明:

(1)薄板類零件加工時(shí),通過三點(diǎn)定位裝夾方式裝夾工件以降低因裝夾力引起的工件彈性變形、多點(diǎn)浮動(dòng)支撐夾具支撐工件以提高工藝系統(tǒng)剛度的工藝方法,是保證薄板類零件加工中平面度精度及穩(wěn)定性極好的工藝方案。

(2)該工藝方法在批量加工應(yīng)用中,因受毛坯變形的影響小,降低了批量加工中過程管控的難度,提高了批量加工的穩(wěn)定性,適用于批量生產(chǎn)加工。該工藝方法為從事機(jī)械加工領(lǐng)域的從業(yè)人員提供了一個(gè)穩(wěn)定保證薄板類零件高平面度要求的切實(shí)可行的解決方案。