精切刀具柔性磨粒射流拋光(鈍化)工藝研究*

師潤平 韓彥良 韓春鈺

(①賀州學院,廣西 賀州 542899;②深圳市航天精密刀具有限公司,廣東 深圳 518109)

刃口處理技術被稱為除刀具材料、刀具結構及刀具涂層技術之外,影響刀具性能和壽命的第四因素。刃口處理(edge and surface conditioning,ESC)工藝是對切削刃進行強化,并對切削刃區(包括前、后刀面)表面進行光滑處理處理的綜合工藝方法。通過ESC,可以增強刀具刃口強度,去除微崩口,獲得光滑、均勻的刃口形貌,改善表面應力狀態,降低表面粗糙度值,提高刀具耐用度1~4倍[1]。

除壽命要求外,精切銑刀對刃口質量也有很高要求。刃口質量用切削刃的完整性、光滑性、均勻性和鋒銳性等指標衡量。完整性是指切削刃上無崩刃和掉塊等缺陷;光滑性是去除寬度較小的崩刃和寬度較大的崩刃去銳后的狀態;均勻性是指切削刃上刃口形狀、半徑的一致性。鋒銳性是指可實現的最小刃口圓弧半徑,刃口半徑影響切削力、切削溫度、冷作硬化層、殘余應力和最小切削厚度等。影響切削刃完整性和光滑性的主要是崩刃,通常采用刃口拋光鈍化處理來降低崩口深度和去除銳界,但過度拋光鈍化會加大刃口圓弧半徑,降低刃口的鋒銳性。刃口的均勻性影響殘余應力和加工硬化層的分布狀態。

刀具刃口處理方法很多,但目前用于工業生產的方法是磨料毛刷法、立式旋轉法(也稱拖拽式)、微磨料噴砂法和磁粉鈍化法,其中磨料毛刷法鈍化刀片、立式旋轉法鈍化回轉類硬質合金刀具效果較好,微磨料噴砂鈍化技術主要用于硬質合金刀具刀片涂層前處理[2-5]。存在的具體問題包括:毛刷法鈍化回轉刀具會產生刃口半徑不均勻的缺陷,鈍化質量不夠穩定;立式旋轉法也存在刃口半徑沿軸向不均勻現象,而且對超硬刀具的拋光作用有限,刀具表面拋光不均勻;微磨料干濕式噴砂(包括磨料水射流)會對超硬材料刀具表面產生刻蝕,降低表面光滑度;磁粉法鈍化不了輪廓刀,對刀具外徑尺寸改變大,價格高。沒有能兼顧硬質合金和超硬材料回轉刀具、集鈍化與拋光一體且質量均勻穩定的技術。

毛刷法實際上是一種柔性接觸拋光法,適合PCD等超硬材料刀具拋光鈍化;微磨料噴砂法可以形成表面壓應力;拖拽式可以實現成型刀具刀刃和溝槽表面的一體鈍化拋光;金剛石微粉適合硬質合金、金剛石、立方氮化硼和陶瓷等各種材料刀具的拋光。為了解決目前刀具拋光存在的問題,在綜合各種方法優點的基礎上,提出了一種新的拋光方法——刀具旋轉柔性磨粒射流拋光(rotating flexible abrasive jet polishing,R-FAJP)。

1 R-FAJP拋光原理

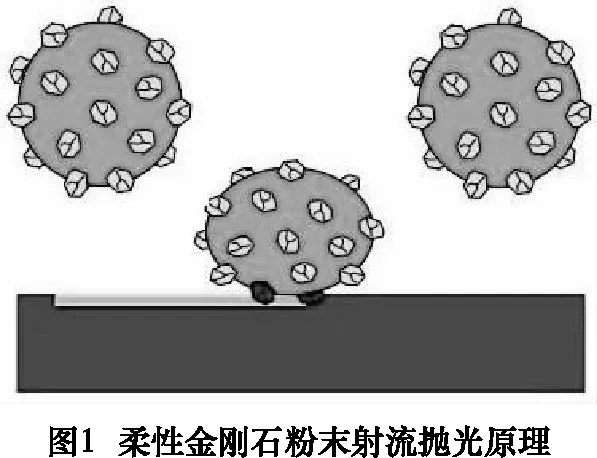

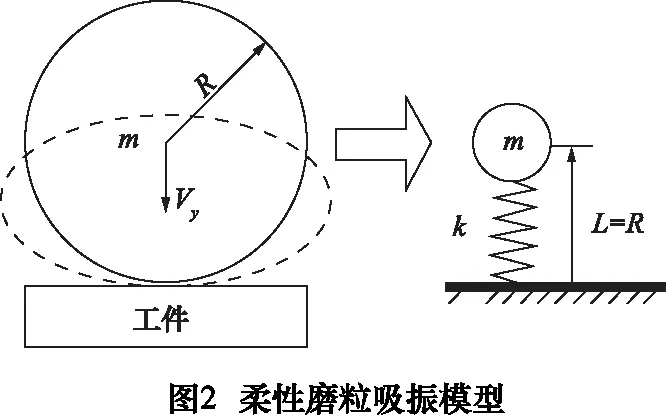

1.1 柔性磨粒射流拋光原理

柔性磨粒射流拋光原理如圖1所示,采用柔性顆粒為基體,固定、支撐金剛石微粉作為拋光磨粒,形成復合顆粒,以一定的速度和壓力在被加工件表面上劃擦、翻滾和耕犁,對表面材料進行微細去除,從而降低被加工表面的粗糙度。拋光過程中,金剛石微粉以一定角度沖擊表面產生的沖擊作用和剪切作用有著不同的影響,沖擊作用引起脆性裂紋和材料的脆性斷裂去除,剪切作用引起材料的塑性變形和表面材料的微切削去除。脆性斷裂會對材料造成亞表面損傷,影響拋光質量。采用柔性磨粒射流拋光,垂直于表面的沖擊動能被柔性橡膠基體吸收,可以減小甚至避免破碎去除和亞表面損傷[6]。

1.2 R-FAJP裝置

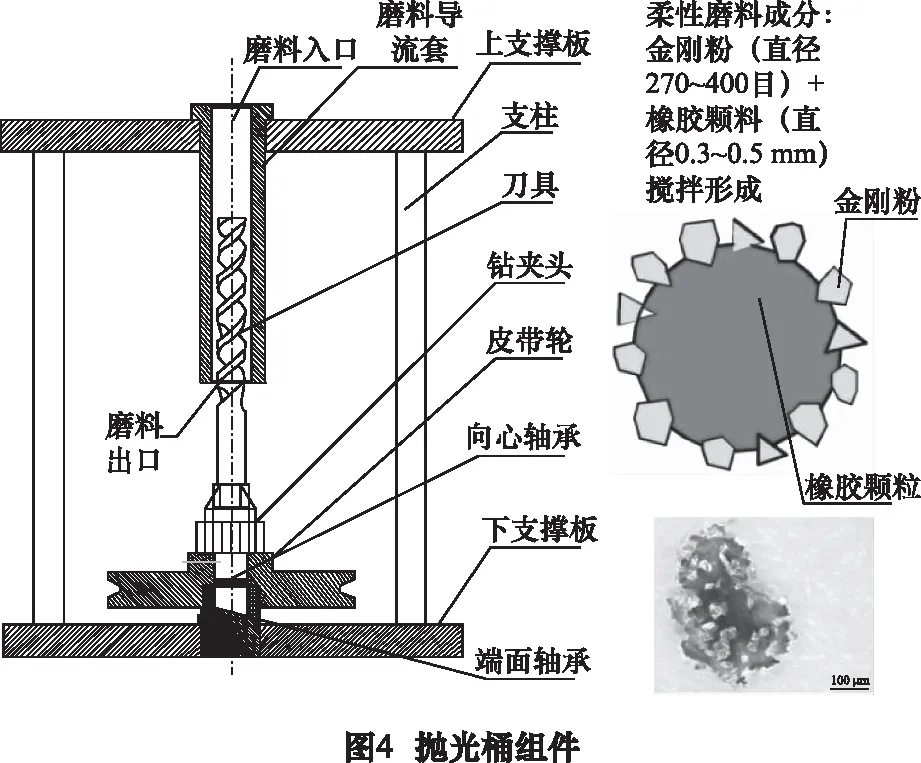

刀具旋轉柔性金剛石粉末射流拋光裝置如圖3、4所示,將刀具裝夾在空心軸中,皮帶輪帶動空心軸旋轉,柔性磨粒從上端進入拋光桶,穿過刀具與空心軸的縫隙,落入接料盤,循環利用。在噴射壓力和刀具旋轉推擠作用下,柔性磨料從刀具表面滑過,與刀具表面形成劇烈滑擦,達到鈍化刃口、消除崩口及去除磨削紋路的目的。

1.3 柔性磨粒的制備

制備柔性磨粒是通過一種旋轉混料裝置將金剛石微粉鑲嵌到柔性顆粒基體表面,既要露出金剛石切削刃,又要保證足夠的結合力,使其在噴射拋光過程中具有良好的加工特性而又不輕易脫落。通過旋轉攪拌,金剛石微粉鋒利的棱角刺入柔性顆粒,鑲嵌在柔性顆粒表面。

參照毛刷拋光工藝經驗,選金剛石微粉粒度號為200#~270#,直徑約33~54 μm,柔性基體采用小顆粒橡膠,顆粒的直徑大小約為金剛石微粉的10倍——0.5 mm。按質量比1:50將金剛石微粉和橡膠顆粒混合,在適當轉速的旋轉擠壓和攪拌下,二者均勻相間并鑲嵌,直至觀察到混合情況不再有明顯變化的飽和鑲嵌狀態[7]。

2 R-FAJP工藝參數優化試驗

2.1 試驗設計及分析

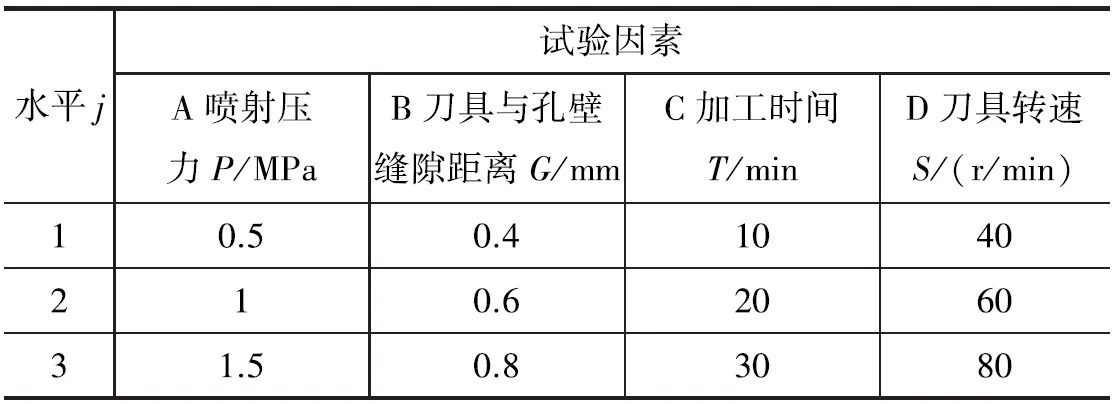

試驗采用磨制加工的兩刃硬質合金螺旋立銑刀,螺旋角25°,銑刀后刀面表面粗糙度Ra=0.535~0.675 μm。根據微磨料噴砂拋光工藝研究經驗[8-10],選取對試驗結果影響最大的4個拋光參數(噴射壓力、縫隙距離、加工時間和旋轉速度)作為影響因素,并采用L9(34)正交表進行正交試驗。需要說明的是,刀具外緣與空心軸孔壁之間的縫隙距離既影響磨粒的通暢性,也會影響磨粒與刀具后刀面的劃擦機會,因此作為主要試驗參數,金剛石微粉的粒度已有工藝研究經驗數據。在此試驗中磨料濃度是橡膠顆粒與金剛石微粉的比例,取決于制粒時的攪拌效果。各影響因素水平值的選取見表1,正交試驗數據見表2。

表1 正交試驗因素水平表

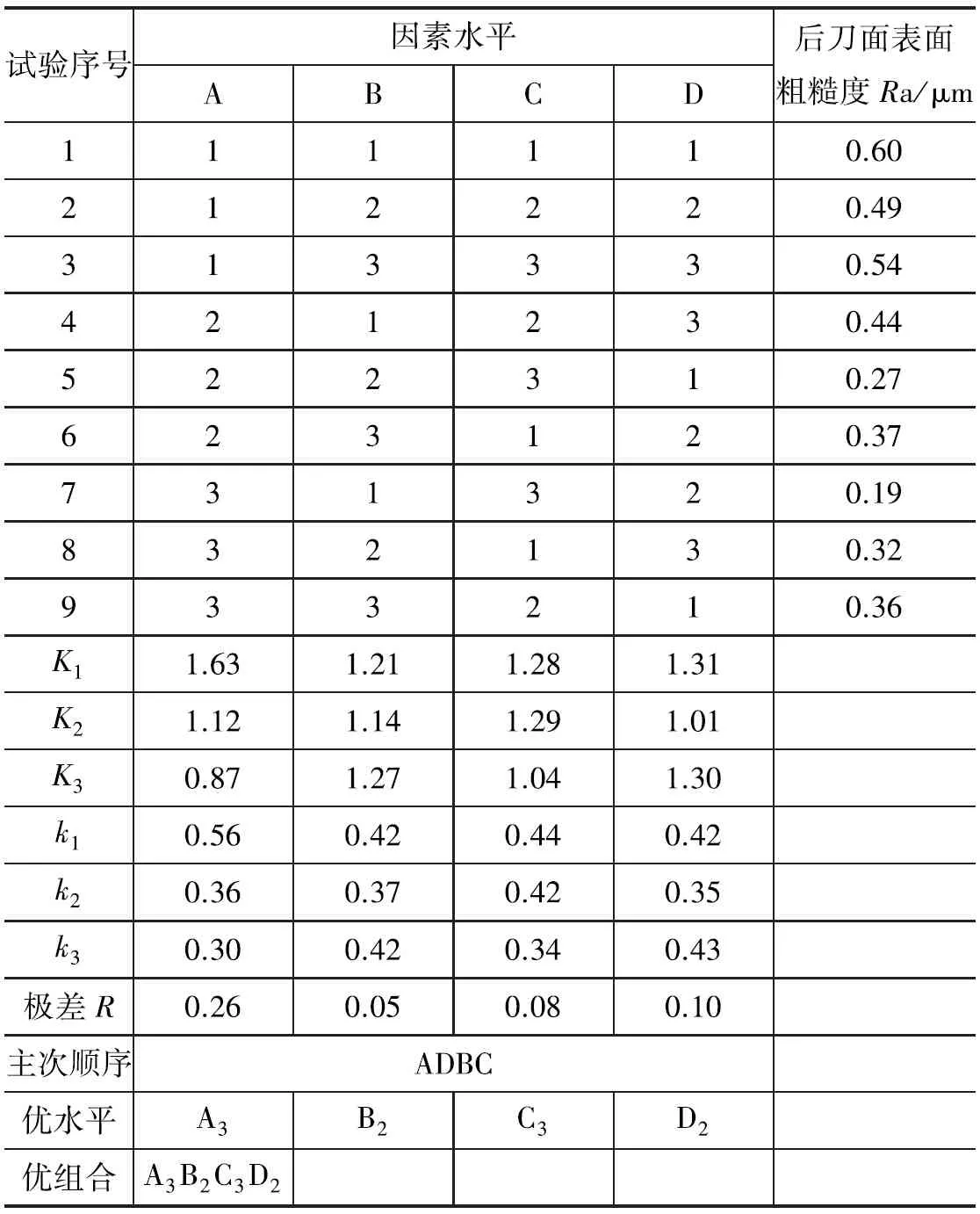

從表2可知,最佳工藝參數組合是噴射壓力P=1.5 MPa、拋光時間T=30 min、刀具與孔壁縫隙距離G=0.6 mm(約為磨粒直徑的1.2倍)和刀具旋轉速度S=60 r/min。4項參數對刀具后刀面粗糙度的影響程度大小的順序為: 噴射壓力A>刀具轉速D>加工時間C>縫隙距離B。

表2 刀R-FAJP正交試驗數據表

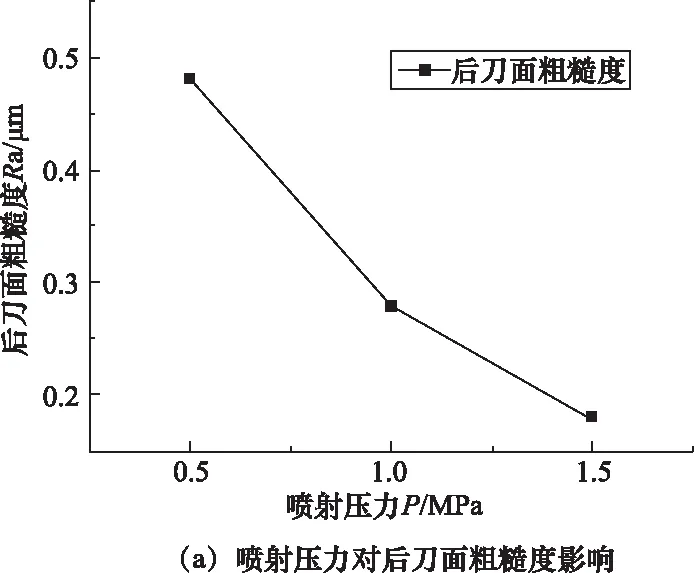

圖5a顯示噴射壓力與刀具后刀面粗糙度值近似呈線性關系,壓力越大拋光效果越好,原因在于壓力大,磨粒流動速度快攜帶的動能也大。

圖5b顯示前15~20 min內刀具后刀面粗糙度值下降較快近似線性變化,20~30 min下降變得緩慢,30 min以后變化更小,即粗糙度值達到一定程度后,拋光時間對粗糙度影響很小,這時應主要考慮拋光效率。

圖5c顯示當刀具與孔壁縫隙距離逐漸增大時,刀具后刀面粗糙度值增大,原因在于縫隙距離過大時,柔性磨粒對刀具表面的刮擦作用減弱,但縫隙過小會影響磨料的流動性,磨粒堵塞反而會影響拋光效果。

圖5d顯示刀具轉速在60 r/min內,刀具后刀面粗糙度隨轉速的增加而快速降低,轉速繼續增大時,粗糙度值下降不明顯。

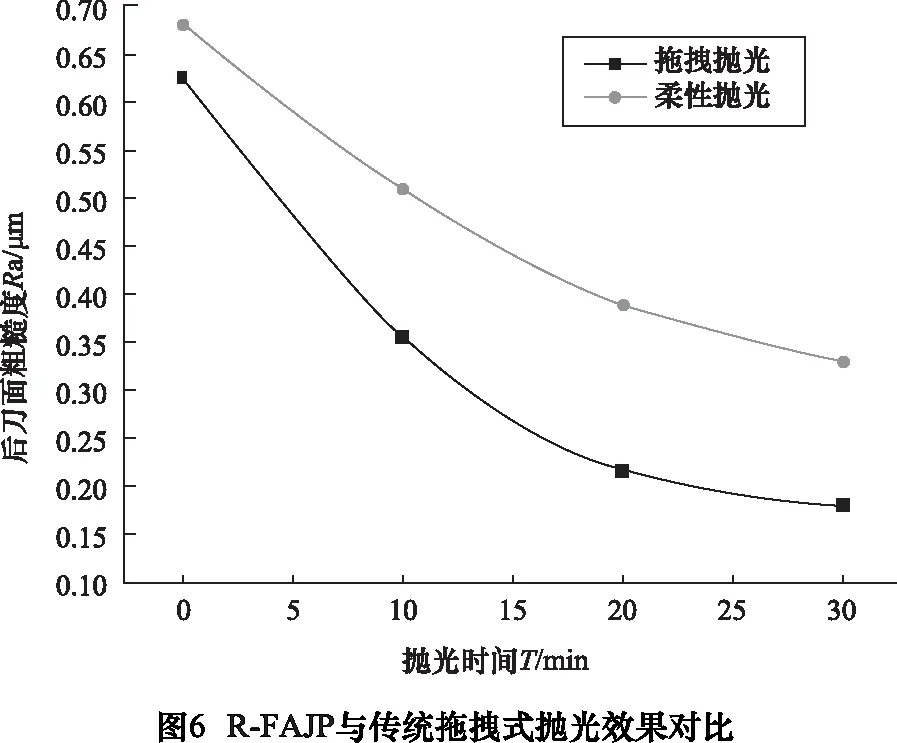

圖6是同批刀具兩種拋光方法在相同時間下的加工效果對比,可以看出R-FAJP拋光效果明顯好于拖拽式拋光,而且時間越長,差別越大。

2.2 刀具拋光表面形貌對比分析

利用Keyence 3D輪廓測量儀,對刀具表面粗糙度進行測量分析。

圖7a顯示,拋光前的刀具表面分布有砂輪磨削而形成的磨削紋路,特別清晰,導致表面較為粗糙,是刀具表面粗糙度的主要影響因素,而且均勻分布在整個刀具表面,具有一定的寬度和深度,同時刀具刃口的鋸齒狀微觀缺陷清晰可見,也是由砂輪磨削形成的(圖7c)。經過旋轉柔性射流拋光后,刀具表面粗糙度減小,磨削紋路被逐漸去除,表面呈現光滑狀態(見圖7b)。拋光30 min后刀具表面粗糙度由0.635 μm減小到0.175 μm,刀具刃口鋸齒狀的微崩口也被去除,刃口變得光滑均勻(見圖7d)。說明R-FAJP工藝對刀具的拋光性能較好。此外,R-FAJP工藝兼顧了PCD等超硬材料刀具的軟拋光要求,而磨料噴射拋光工藝也非常適于刀片的拋光,只不過需要將拋光桶裝置換成旋轉盤,因此R-FAJP是一種效果好、適用廣的刀具精化新工藝。

3 R-FAJP對PCD銑刀切削性能的影響試驗

(1)試驗工件材料是鈦合金TC4(Ti6Al4V)。

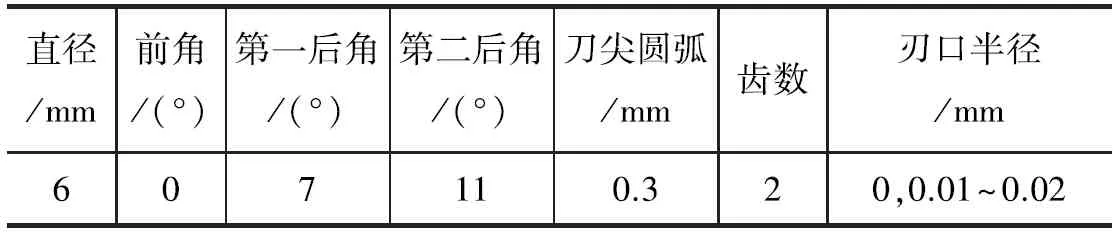

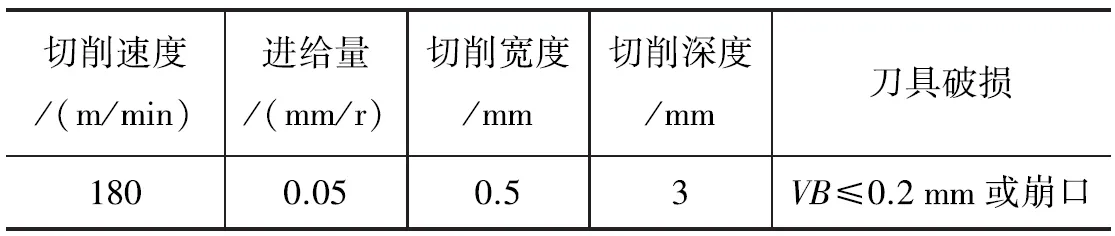

(2)試驗用PCD刀具的基體材質是硬質合金棒料,PCD是英國元素六CTH010復合片(金剛石平均粒徑為10 μm)。刀具幾何參數和切削參數見表3和表4。

表3 刀具幾何參數

表4 切削參數

(3)試驗方案

①采用R-FAJP對PCD刀具進行鈍化。通過調整拋光時間、噴射壓力和刀具轉速控制刃口鈍化值。用KeyenceVK-X激光掃描顯微鏡測量PCD刀具鈍化值。

②在德國米克朗HSM800高速銑加工中心上進行PCD刀具銑削鈦合金試驗。

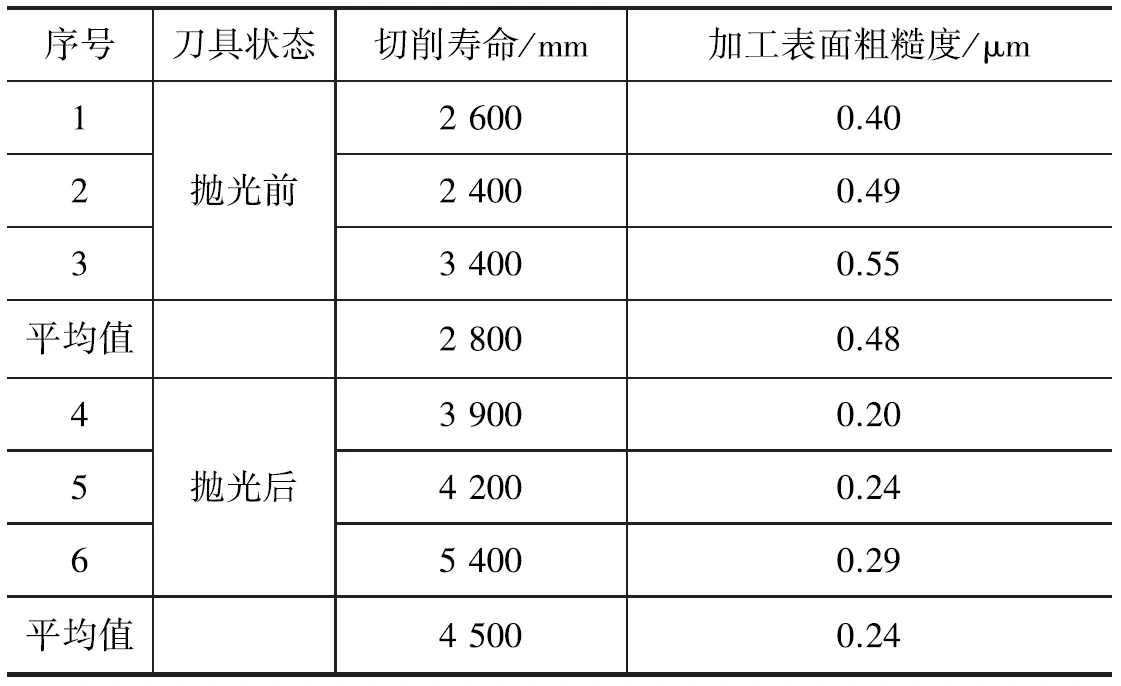

由表5可知,用未拋光刀具切削加工TC4,刀具的平均壽命為2.8 m,被加工表面粗糙度平均值Ra0.48 μm;拋光后的刀具的平均壽命為4.5 m,被加工表面粗糙度平均值Ra0.24 μm,在相同切削條件下,刀具壽命大幅提高,被加工表面粗糙度明顯降低。經過拋光鈍化的刃口被強化、鋸齒形微崩口等缺陷被去除,刀具后刀面粗糙度降低,減小了刀具后刀面與已加工表面之間的摩擦,這些因素都有利于刀具壽命的提高,同時鈍化后形成了切削刃部位小的圓弧結構,對工件表面起到修光作用。

表5 切削試驗數據

4 結語

(1)與拖拽式刀具拋光相比,R-FAJP對硬質合金刀具的拋光效率更高、可實現更低的刀具后刀面粗糙度。

(2)對刀具后刀面粗糙度的影響程度大小的順序為:噴射壓力、刀具轉速、加工時間和刀具與孔壁的縫隙距離,最優工藝參數組合是P=1.5 MPa、T=30 min、G=0.6 mm(約為磨粒直徑的1.2倍)和S=60 r/min。

(3)R-FAJP兼顧了PCD等超硬材料刀具的軟拋光要求,而磨料射流拋光工藝也適于刀片的拋光,因此R-FAJP是一種效果好、適用廣的刀具精化新工藝。

(4)在相同切削條件下,經過R-FAJP處理的PCD刀具切削TC4鈦合金,刀具壽命大幅延長,被加工表面粗糙度明顯降低。