基于控制刻劃深度的單磨粒刻劃金剛石過程研究*

張桐齊 岳曉斌 雷大江 楊 寧

(中國工程物理研究院機械制造工藝研究所,四川 綿陽 621000)

金剛石因其優異的物理化學性質,能夠制造納米級刃口形貌的刀具,被廣泛用于民用產品精密制造和軍需武器的研制生產[1]。制造金剛石刀具最常用的方法是機械研磨法,然而刀具制造的缺陷目前難以控制,主要是因為研磨工藝參數如磨削深度、磨削速度設置得不夠合理。磨削深度是刀具研磨的主要工藝參數,通過探索磨削深度對刀具研磨的影響規律,可以有效指導刀具研磨,進而提升金剛石刀具制造的質量和合格率。

分子動力學(MD)模擬是一種非常準確的模擬方法,能在原子尺度研究材料相變、體系熱力學性質等等,因此被廣泛運用于研究納米尺度加工過程中材料的去除、加工表面成型、及加工過程中的物理現象、基本規律[2]。近些年,諸多學者利用MD模擬研究各種材料的納米加工過程。翟文杰等[3]研究了金剛石磨粒刻劃碳化硅時刻劃深度對摩擦力和原子去除率的影響規律,結果表明:摩擦力和原子去除率會隨刻劃深度增大而增大。Dai等[4]研究了金剛石磨粒拋光硅的過程,結果表明:拋光深度提升會導致硅的相變加劇,且溫度和勢能提升。Li等[5]研究了金剛石磨粒磨削深度對單晶銅的納米級刻劃的影響規律和材料去除機理,結果表明:較小磨削深度可以減少堆垛層錯原子從而降低亞表面損傷。上述工作主要集中于金剛石磨粒對其他材料的刻劃研究,關于金剛石磨金剛石的研究較少,其中代表性的工作有:李增強等[6]通過刻劃仿真研究了金剛石刀具研磨的材料去除機理,發現刀具原子晶胞從金剛石體心立方結構變為非晶碳結構從而被去除,與XPS檢測結果良好吻合,但該研究沒有考慮諸如研磨速度、研磨深度對研磨過程的影響;楊寧等[7-8]通過研究金剛石刀具研磨時非晶層的形成和去除過程來揭示其材料去除機理,但其模型側重于模擬刀具表面非晶層形成的行為。

本文擬通過模擬金剛石磨粒對金剛石樣件的刻劃,研究不同刻劃深度下材料去除過程和切削力的變化以及晶格破壞和應力分布的情況。

1 仿真模型建立

金剛石刀具的機械研磨本質是金剛石磨粒和金剛石刀具之間的同質對研[9]。本文基于研磨本質,建立了金剛石磨粒刻劃金剛石樣件的模型。

1.1 模型的構建

刻劃過程的三維分子動力學模型如圖1 所示[10]:磨粒和樣件都為金剛石結構,其中磨粒設定為剛體,因為刀具研磨過程中,金剛石磨粒會在金剛石刀具表面刻劃出納米溝槽。樣件被分成邊界層、恒溫層和牛頓層3部分區域。邊界層起到固定作用,防止其整體剛性移動;恒溫層的作用是保證切削加工過程中產生的熱量能夠及時向外傳遞,其平均溫度保持在293 K;牛頓層是進行刻劃過程的區域,是刻劃表面產生和缺陷演化的主要區域。牛頓層原子和恒溫層原子都遵從牛頓第二定律。

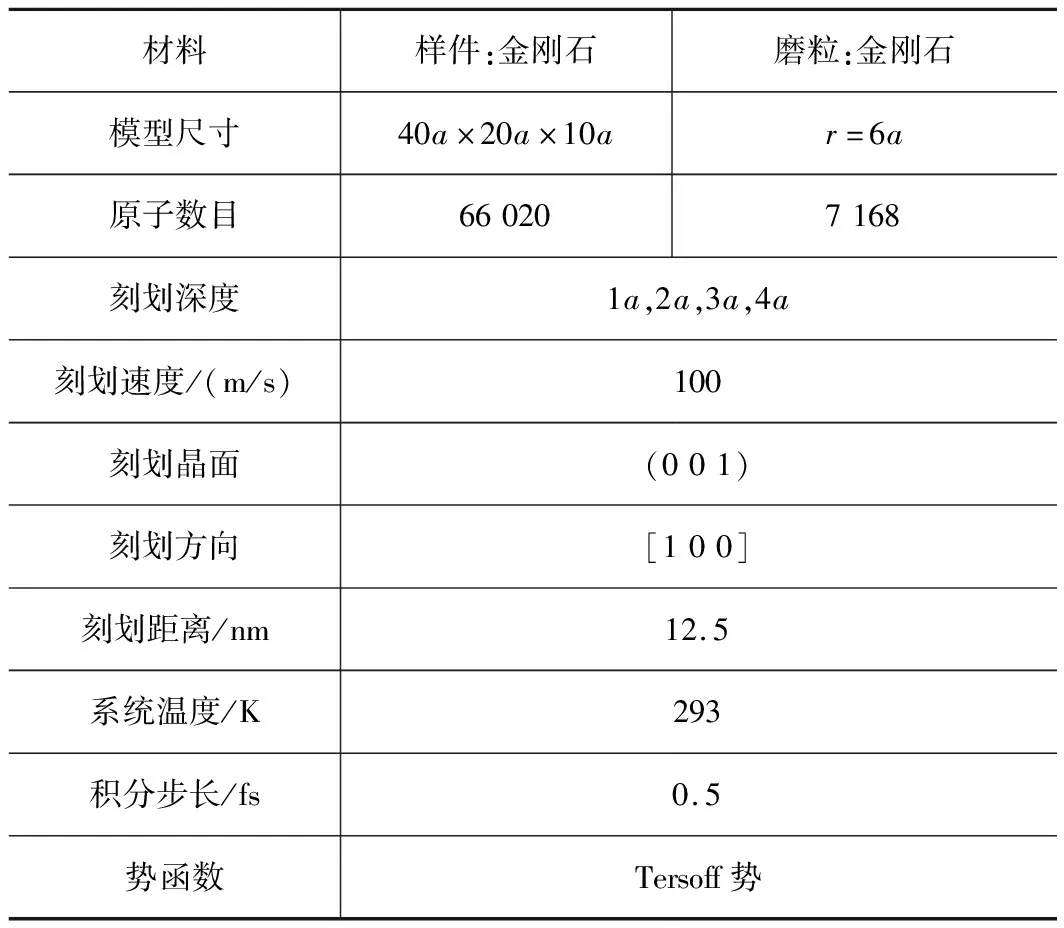

金剛石樣件的模型具有x-[100],y-[010]和z-[001]的3個晶體取向,磨粒沿[100]方向對樣件(001)面進行刻劃。仿真中,y軸方向采用周期性邊界來減小模型尺寸對仿真結果的影響,x方向和z方向這兩個方向為固定邊界條件。樣件尺寸為40a×20a×10a,包含66 020個C原子;磨粒半徑為6a,包含7 168個C原子(a=3.57?=0.357 nm,代表金剛石晶格的晶格常數)。時間步長對仿真結果有很大影響,一般情況下,時間步長應小于最大原子振動周期的1/10,本次模擬中,時間步長為0.5 fs。

1.2 勢函數選取及力和應力的計算

由于磨粒和樣件都是金剛石結構,屬于共價鍵結合的材料,因此采用Tersoff勢函數來描述樣件原子間、磨粒與樣件原子間的相互作用。

Tersoff勢函數[11]:

Vij=fC(rij)[fR(rij)+bijfA(rij)]

式中:E和Ei分別是系統總勢能和原子i的勢能;rij、Vij分別為原子間的間距和勢函數;fR、fA、fC依次表示排斥項、吸引項、截斷函數。

勢函數確定之后,原子間作用力Fij就可以通過原子間勢函數對間距求導得出,即

Fij=-dV(rij)/drij

至于應力,連續介質力學并不適合在微觀尺度下的應力計算,而維里應力是微觀尺度下常用的應力計算方法[12]:

式中:σαβ代表原子i的維里應力張量,αβ代指笛卡爾分量xyz,Ω是截斷域體積,mi、viα、viβ代表原子i質量、速度分量。

綜上,模擬參數如表1所示;本文所述內容的仿真計算過程利用Lammps分子動力學程序[13]完成。

表1 分子動力學模擬參數

2 模擬結果與討論

2.1 刻劃過程現象分析

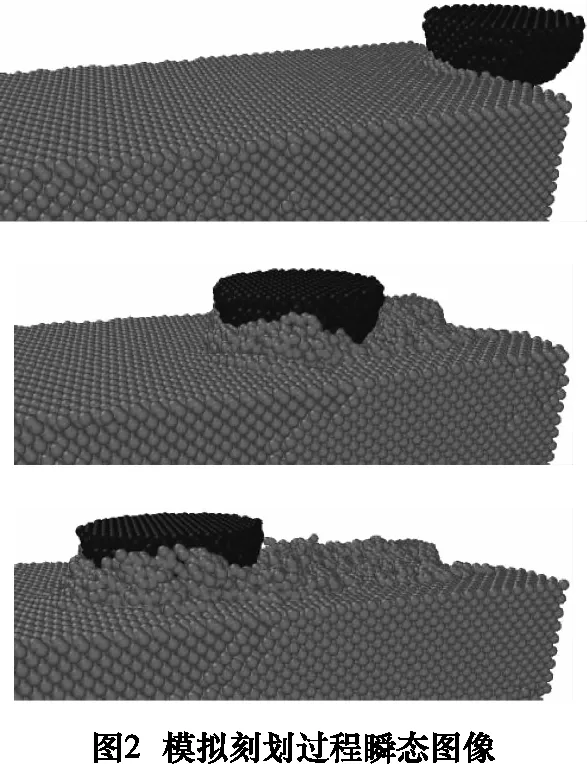

圖2為模擬過程的瞬時圖像,可以看到,磨粒剛接觸樣件時,隨著磨粒原子與工件原子的靠近,原子間的排斥力超過吸引力,排斥力的作用使樣件原子向周圍散開。隨著磨粒的刻劃,樣件表層的原子受到擠壓,規則的金剛石結構被打破,原子排列變得無序。磨粒劃過的后方形成溝壑,磨粒前方C原子堆砌形成切屑,從而使材料去除。

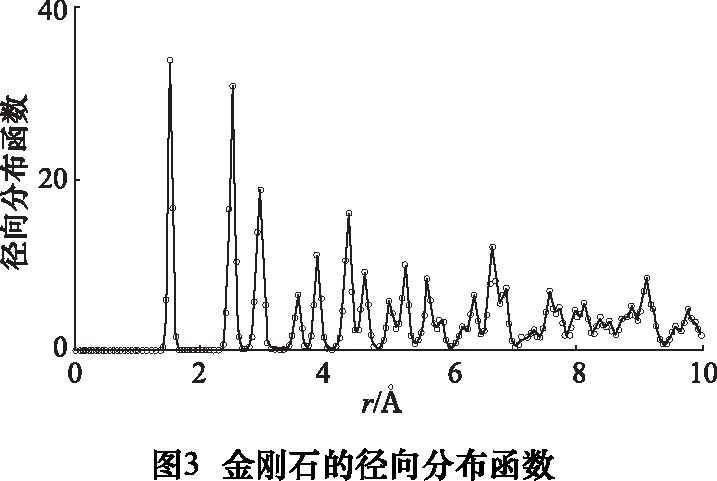

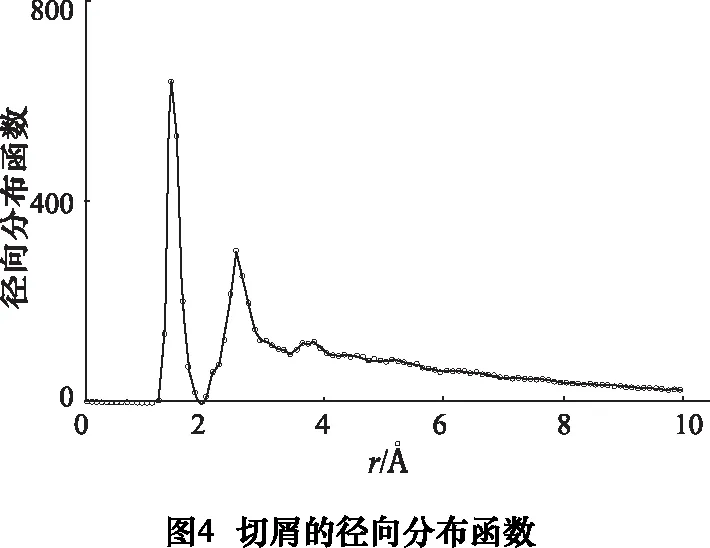

通過分析徑向分布函數(radial distribution function,RDF)可以辨別晶體和非晶體。對于金剛石晶體,如圖3所示,RDF有長程的峰;而對于非晶體物質,則徑向分布函數一般只有短程的峰[19]。提取磨屑的徑向分布函數如圖4,發現只有兩個明顯的短程峰,這與金剛石的RDF曲線有很大區別,說明切屑的主要成分是非晶態的C,也就是在刻劃過程中金剛石晶格被破壞,隨后非晶態的C以切屑的形式被去除。

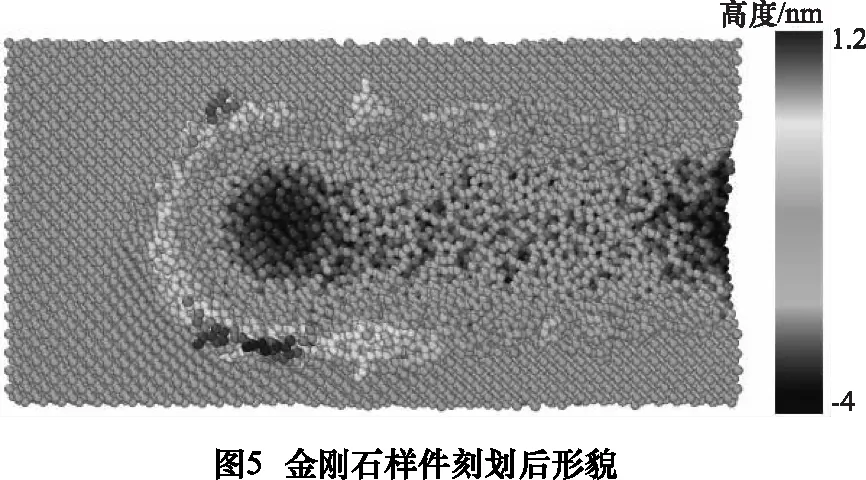

將磨粒隱去,對不同高度的原子層進行著色,如圖5所示,磨粒的刻劃使工件表面產生了溝壑,磨粒底端部分的刻劃深度最大,然而隨著刻劃的進行,磨粒經過的位置的高度高于磨粒當前接觸位置的高度,這說明對于金剛石這樣的硬脆材料,從原子層面上依舊可以觀測到其彈性回復。

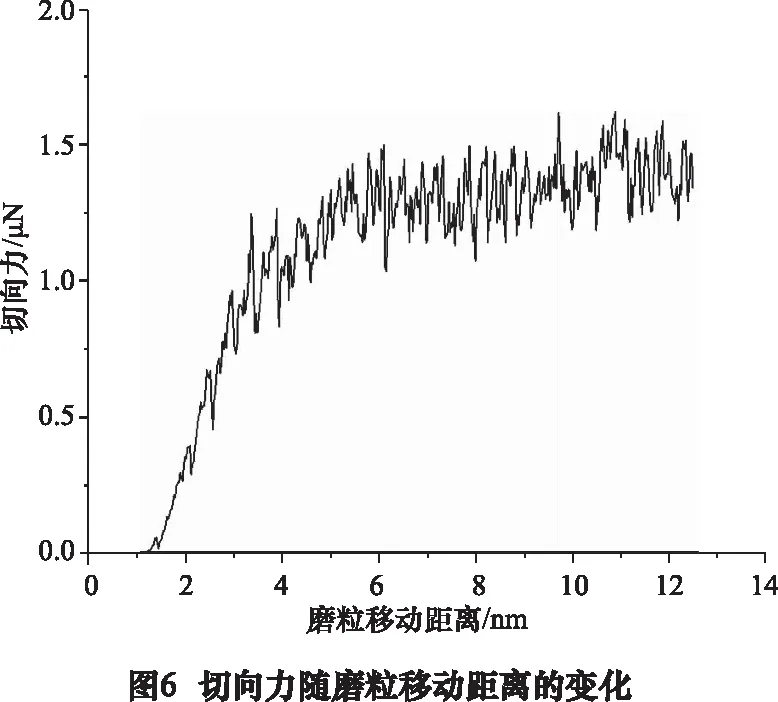

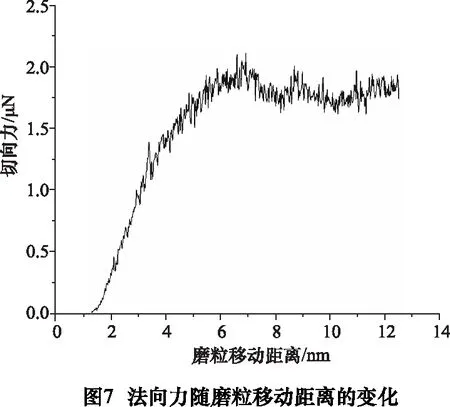

本次分子動力學刻劃仿真中的切削力主要來源于樣件原子和磨粒原子之間的相互作用力。通過對原子每一時刻的位移進行標定,可得1.2節所述原子所受作用力。在磨粒運動的12.5 nm距離中,每隔0.025 nm輸出一次作用力,所得500個數據點繪制出切向力和法向力大小隨磨粒運動距離的變化曲線如圖6、7所示。

從圖6、7中可以看出,磨粒剛接觸樣件時,隨著接觸原子的增多,受到大量原子斥力,導致磨削力快速增大;當移動距離到6 nm 時,磨粒和樣件接觸面積達到最大,此后切削力進入穩定狀態。可以看到,不論在切削力的上升階段還是穩定階段,其值總在一定范圍內波動,力的這種波動與晶格的變形、重構和鍵的斷裂與連接有密切關系。這種力的波動在整個磨削過程中不斷重復,因此可以認為這是由非晶相變引起的磨削力波動現象。

2.2 刻劃深度對材料去除的影響

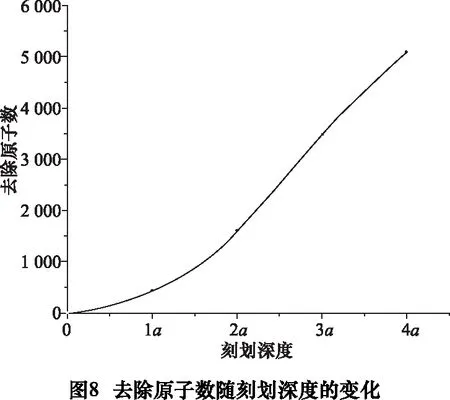

在不同刻劃深度下,對刻劃結束時脫離工件表面的原子進行統計,其結果如圖8所示。可知,刻劃深度越大,原子去除個數越多;值得注意的是,去除原子數隨刻劃深度的變化不成線性,尤其是當刻劃深度小于1a時,原子去除率非常低。

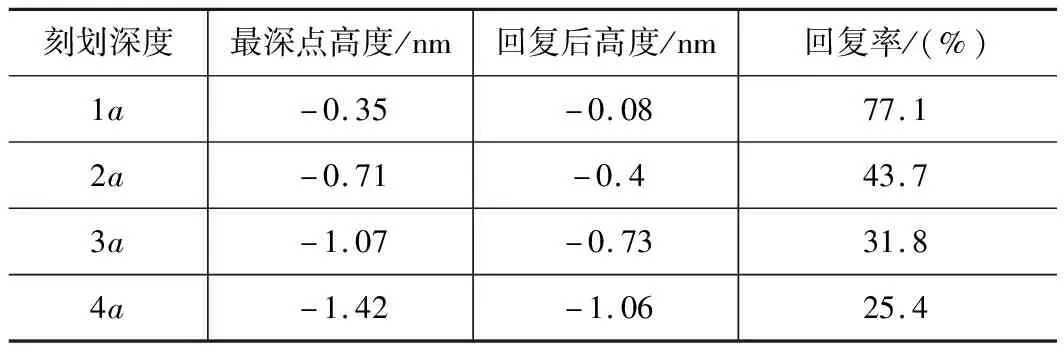

對比不同刻劃深度的表面彈性回復情況,如表2所示,發現在不同的刻劃深度下,磨粒劃過后彈性回復量都在0.3 nm左右。通過計算彈性回復率可以更直觀的看出,刻劃過程樣件的變形同時包括彈性變形和塑性變形;當刻劃深度為1a時,彈性回復率達到77.1%,說明其變形以彈性變形為主,而塑性變形被去除的原子只占很小比例。這恰恰解釋了刻劃深度為1a以下原子去除率較低的現象,因此只有當刻劃深度大于1a時,才能實現材料的有效去除。

表2 刻劃深度對表面彈性回復的影響

2.3 不同刻劃深度下切削力分析

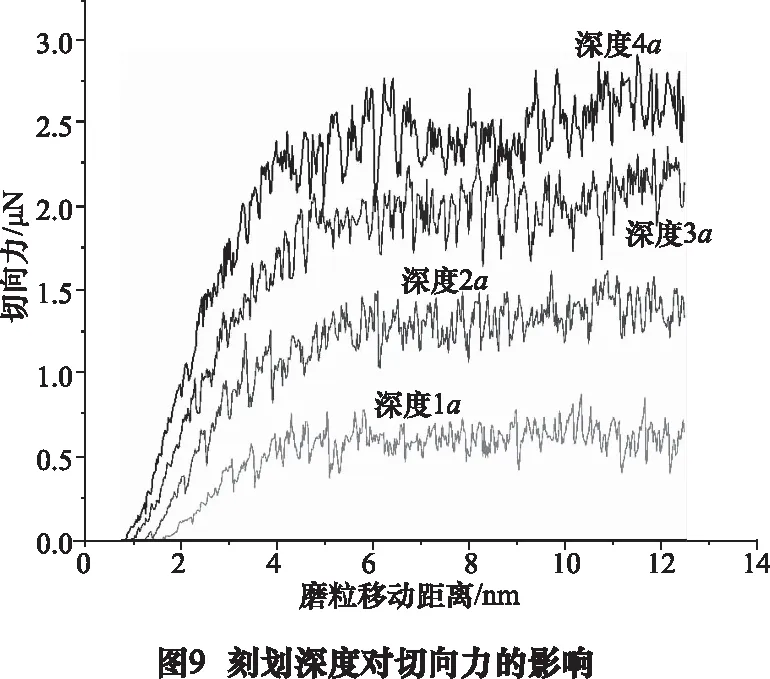

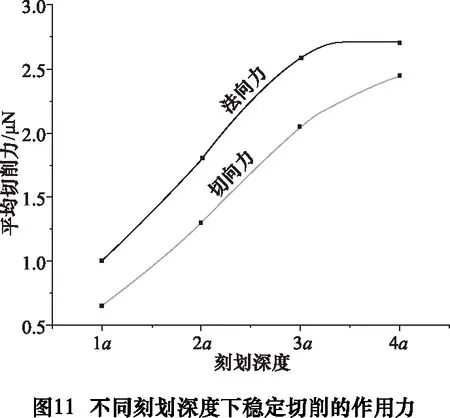

調整刻劃深度分別為1a、2a、3a、4a,磨粒半徑均為6a,刻劃速度均為100 m/s,其切向力和法向力變化分別如圖9、10所示。分析可知,在本仿真中切削力為μN級別,刻劃深度越大,切削力也越大,這是因為磨粒與工件相接觸的原子增加,擠壓、剪切及摩擦作用更強烈。

值得注意的是,無論刻劃深度是多少,切削進入平穩狀態后,切向力的波動比法向力的波動更強烈,說明切向力破壞的鍵比法向力多,所以切向力大小直接影響材料去除;由于切向力主要來自剪切C-C鍵所受阻力,因此刻劃時材料去除的本質是鍵的剪切斷裂。

對比平均磨削力與磨削深度的關系如圖11所示,隨著刻劃深度從1a到4a的變化,切向力隨著刻劃深度增大而增大,而法向力在1a到3a區間增大,之后無明顯變化。這是因為刻劃深度越大,使磨粒對樣件的剪切作用越強烈,且磨粒橫向接觸的原子數成線性增加;法向力來自磨粒豎向接觸的原子數,刻劃深度大于3a時磨粒與樣件豎直方向接觸原子數沒有明顯增加。

2.4 不同刻劃深度下晶格破壞的分析

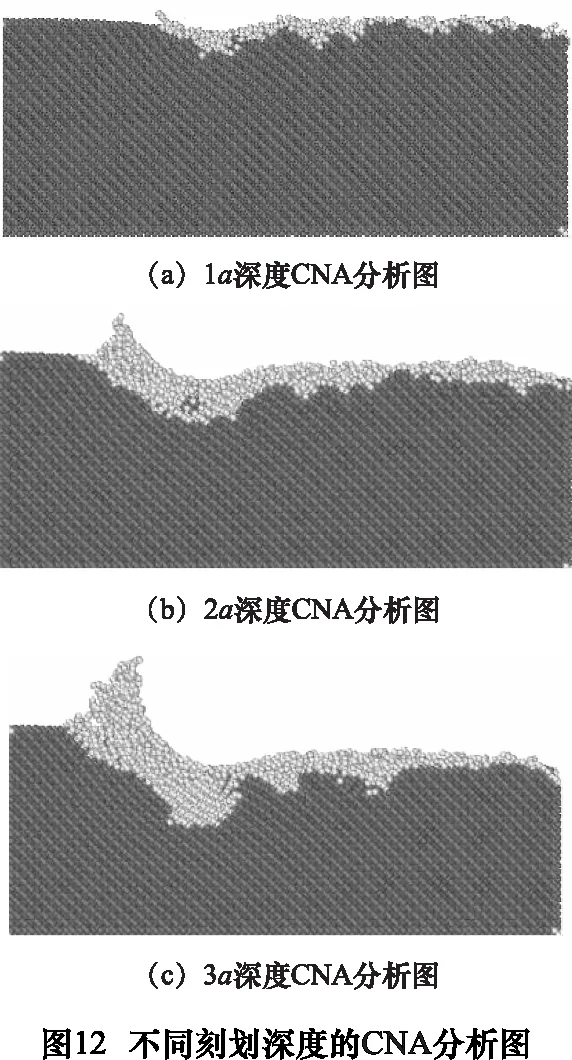

由于刻劃時去除的樣件材料是非晶態的碳,故在刻劃過程中,金剛石的晶格破壞過程是很重要的一環。利用基于共近鄰原子分析(common neighbor analysis)技術的金剛石結構識別方法,可以有效地辨別金剛石結構和非金剛石結構[14]。取樣件剖面圖,將磨粒隱去,利用CNA技術對樣件原子著色如圖12所示,深色為完好晶格的原子,淺色代表非晶態的碳原子。可見,刻劃深度愈大,磨粒底端和前方的非晶層厚度愈大,從而產生更多切屑。

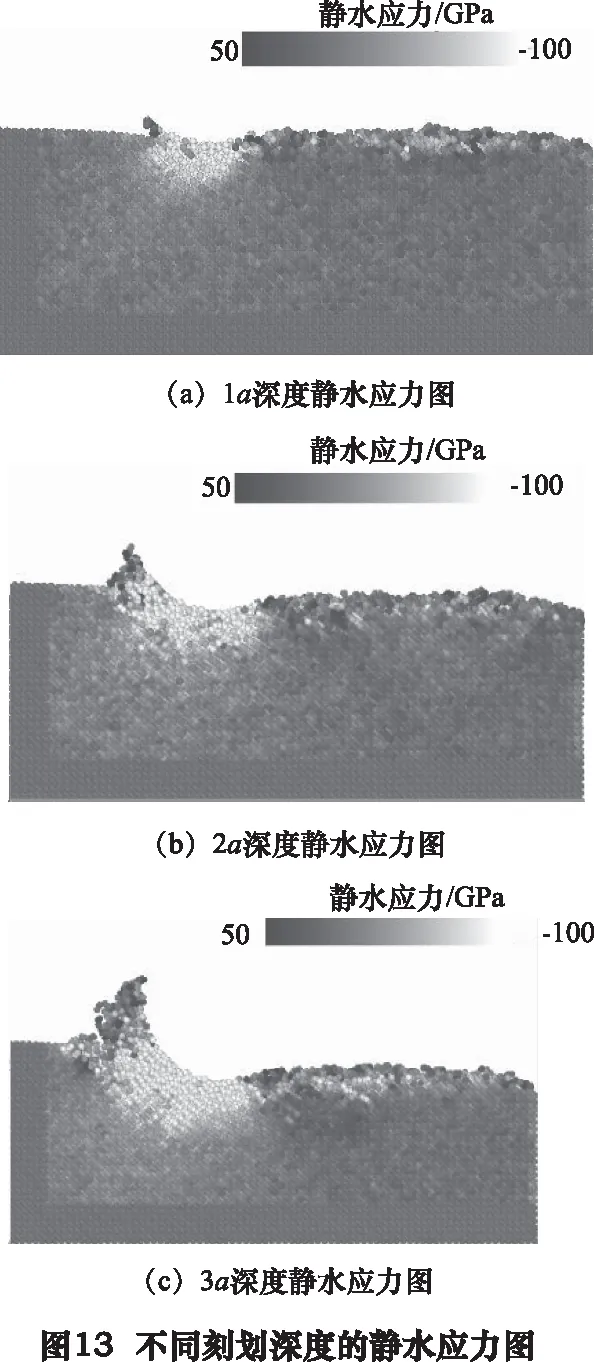

晶格的相變是和應力密切相關的,通過計算1.2節所述維里應力,獲得每個原子的應力張量σxx、σyy、σzz、σxy、σxz和σyz進而計算靜水應力:

σhydro=(σxx+σyy+σzz)/3

可以得到靜水應力如圖13所示。圖中正值代表拉應力,負值代表壓應力。

從圖12所示應力圖可以看到磨粒前下方出現100 GPa以上的高壓力區;值得注意的是,圖11中晶格破壞區也恰處于該區域,且圖12a~c中靜水壓力100 GPa的區域和圖11a~c中晶格破壞區域的輪廓高度重合,晶格破壞區域邊界恰好處在壓應力100 GPa附近。這表明刻劃時晶格破壞與靜水應力的分布有關,100 GPa左右的壓應力使晶格破壞,碳原子進入非晶態。

以納米壓入技術研究金剛石機械性能的相關研究表明[15],對金剛石(100)面的壓入測試獲得的典型壓入硬度數值在49~76 GPa。考慮到壓入試驗所測金剛石難免有微觀缺陷影響其力學性能,而本文中的金剛石樣件是不含任何微觀缺陷的,可認為仿真結果與壓入實驗結果吻合,證明了仿真結果的有效性。

3 結語

本文通過模擬剛性金剛石磨粒對金剛石樣件的刻劃過程,分析了不同刻劃深度下的刻劃過程,得到結論如下:

(1)在刻劃過程中樣件表面金剛石晶格被破壞,非晶態碳原子以切屑的形式被去除;樣件在刻劃過程中的變形包括彈性變形和塑性變形,已加工表面會呈現出明顯的彈性恢復;刻劃深度較淺時樣件變形以彈性變形為主,大于1a才能實現材料有效去除。

(2)隨著刻劃深度從1a到4a,切向力不斷增大,而法向力在1a到3a區間增大,之后無明顯變化,因為二者分別受磨粒橫向接觸的原子數和豎向接觸的原子數影響;刻劃時材料去除的本質是鍵的剪切破壞,主要由切向力引起。

(3)刻劃深度增大,會使磨粒底端和前方產生更厚的晶格破壞層,從而產生更多切屑;晶格的破壞和應力分布有關,是刻劃區100 GPa以上的靜水壓應力導致金剛石晶格的破壞,這與納米壓入所得數據一致。