殼體數控車削加工工藝分析與編程加工

(奉賢中等專業學校 上海 201400)

1 案例背景

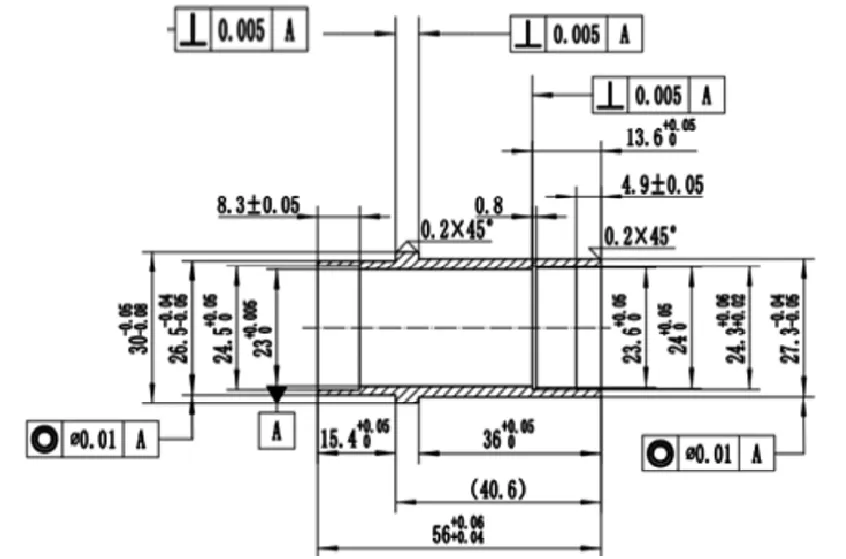

薄壁零件一般指壁厚小于2mm的零件,如圖1所示,該零件為薄壁殼體,屬于典型殼體類零件,結構雖然簡單,但加工尺寸精度要求高,特別是主要圓與基準平面的同軸度。加工此類零件時會出現剛性不足,容易產生變形,引起零件加工后形狀誤差過大而達不到尺寸要求,其加工工藝的制定、夾具的設計、制作等是個難點。本文為解決上述問題,對零件設計了芯軸,同時合理安排工裝,最終完成零件加工,取得良好效果。

圖1:加工圖

工作項目:殼體數控車削加工:

2 工藝方案分析與擬定

該零件為薄壁殼體,屬于典型殼體類零件,結構雖然簡單,但加工尺寸精度要求高,特別是主要圓與基準平面的同軸度。加工部位不多,難度較大。

2.1 加工難點分析

2.1.1 尺寸精度及薄壁

該零件為殼體薄壁軸類零件,如上圖1所示,其單邊最小壁厚為1mm,最大壁厚為2.15mm。其加工精度要求也十分嚴格,最小加工精度范圍僅為0.005mm,一般加工精度范圍為0.5mm。因此,加工難度很大。

2.1.2 形位公差精度

該零件的行為公差要求也很高,其垂直度公差范圍0.005mm,外圓與內孔之間的同軸度要求僅為0.01mm,由于壁厚很薄,當受到三爪夾緊力的影響后,勢必會造成加緊處的變形,影響整個零件行為公差同軸的要求。

2.1.3 工件的定位與裝夾

由于該零件的尺寸精度和行為公差精度要求都特別高,尤其是其薄壁的零件特性,導致工件的裝夾與定位難度很大。一旦受力不當,非常容易造成工件變形,報廢。

2.2 解決方案

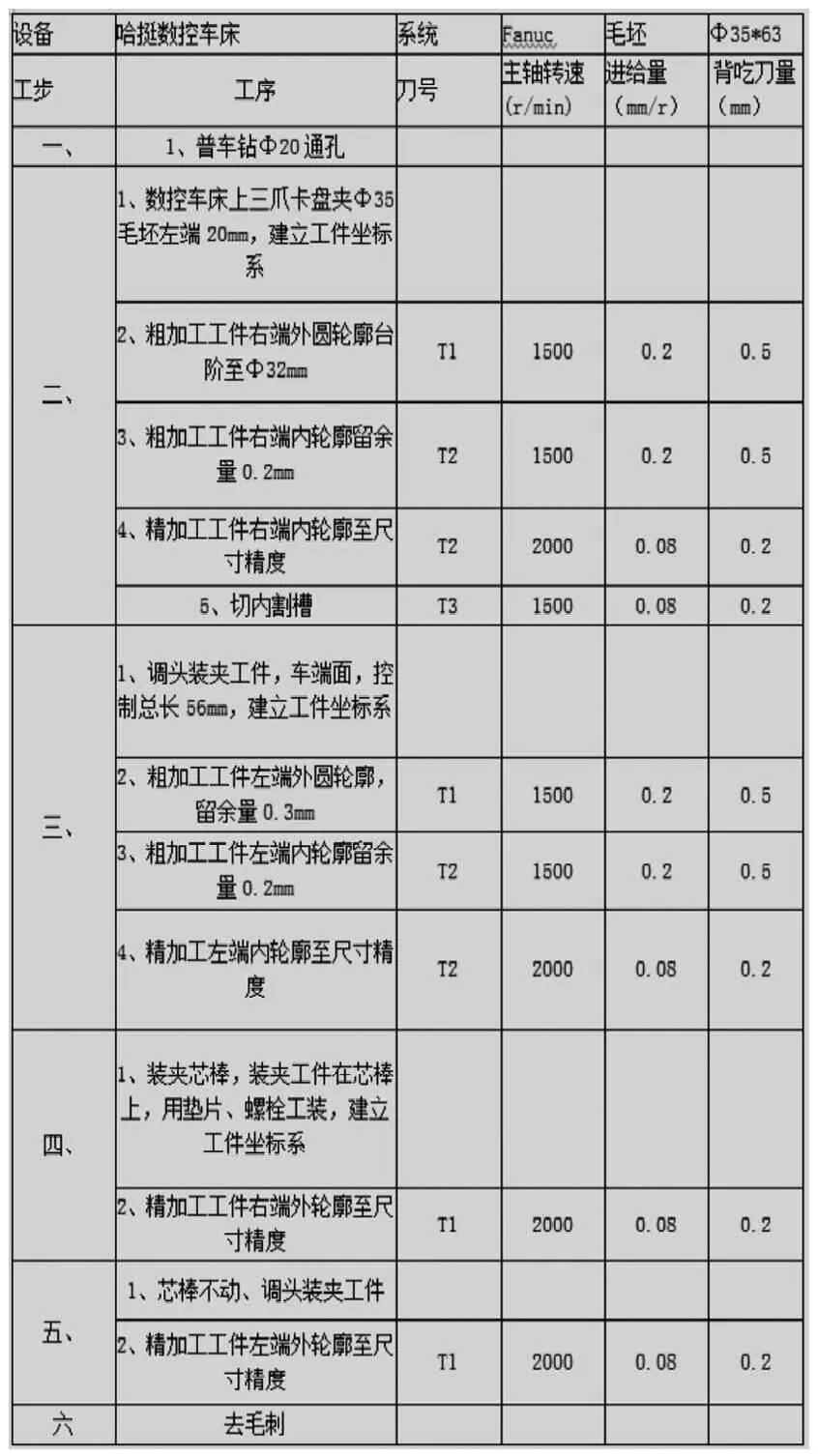

2.2.1 數控機床選擇

通過對殼體薄壁零件的尺寸公差和行為公差分析,我們選用哈廷F42數控機床,該機床圓度達到0.0008mm,重復精度達到0.002mm可以滿足該零件的加工要求。

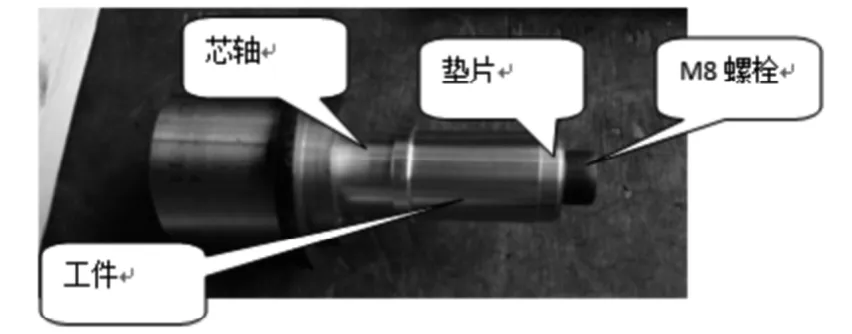

2.2.2 設計專用定位工裝

圖2:打百分表找正

圖3:設計工裝圖

2.2.3 加工工藝改進與切削參數優化

基于薄壁零件特點,合理設計芯棒,進行工件工裝,使殼體薄壁零件加工合理化,采用粉末冶金刀具材料進行加工。

由于殼體薄壁零件表面粗糙度要求高,在使用粉末冶金刀具加工時,采用主軸轉速1500r/min,進給量0.08~0.2mm/r,經過參數的優化,有效地提高了表面的粗糙度。

2.3 工藝單

2.3.1 殼體零件加工工藝表

表1:加工工藝表

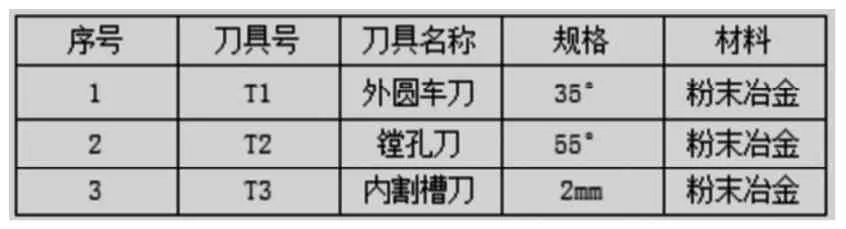

2.3.2 數控刀具卡片

表2:數控刀具表

3 編程加工

在實際加工過程中,需要注意的一點是利用芯軸加工零件外圓時,對刀時注意芯軸右端的臺階,避免相撞。以下程序為零件左右兩端加工程序,將數控程序輸入哈廷F42數控機床內,進行加工。

表3:部分加工程序

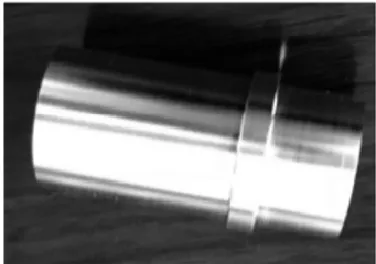

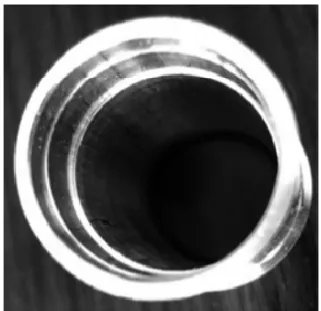

圖4、圖5為加工完成后的殼體薄壁零件。

圖4

圖5

4 結束語

利用上述編寫的程序在裝有哈廷F42數控系統的數控車床上,加工出的產品,尺寸精度、位置誤差以及表面粗糙度均符合要求。實踐是檢驗真理的唯一標準。任何理論最后都是要應用到實踐中去的,不能通過實踐檢驗的理論是空洞的、沒有任何實際意義和用處的理論。實踐證明針對此類殼體零件設計的夾具結構合理,定位可靠,夾緊力均勻,提高了生產率。要實現數控加工,編程和工藝是關鍵。本文雖然只對一例殼體數控車床加工零件進行了編程分析,但它具有一定的代表性,因此掌握數控車床的編程技術及加工工藝尤為重要。