局部擠壓技術(shù)在鋁合金壓鑄件中的應(yīng)用

王凱樂

(長城汽車股份有限公司技術(shù)中心,河北省汽車工程技術(shù)研究中心,河北保定071000)

1 引言

壓鑄是將熔融液態(tài)金屬在高速高壓狀態(tài)下充滿模具型腔的過程,金屬液主要通過模具型腔接觸散熱,在壓鑄機(jī)增壓壓力的作用下凝固成為需求的壓鑄件。生產(chǎn)過程中壓鑄機(jī)的增壓壓力一般在60~80MPa,當(dāng)壓鑄件壁厚差異大,澆口處提前凝固時(shí),壓鑄件壁厚位置鋁液補(bǔ)縮通道受阻,進(jìn)而在壁厚位置形成縮孔、縮松等缺陷。用于壓鑄生產(chǎn)的壓鑄模上通常設(shè)計(jì)水道、油道、氣道等溫度控制系統(tǒng)調(diào)節(jié)模具溫度,盡量實(shí)現(xiàn)壓鑄件順序凝固,當(dāng)壓鑄件壁厚差異較大,調(diào)控模具溫度無法解決壓鑄件縮孔、縮松等問題時(shí),就需要在壁厚的位置單獨(dú)設(shè)計(jì)一個(gè)輔助的增壓補(bǔ)縮結(jié)構(gòu),這就是本文將要介紹的局部擠壓技術(shù)。

2 局部擠壓技術(shù)介紹

2.1 局部擠壓技術(shù)原理

局部擠壓是在鋁液充型完成后,鑄件凝固過程中,使用增壓機(jī)構(gòu)對壓鑄件局部施加壓力,通過增壓補(bǔ)縮來解決壓鑄件壁厚較大的關(guān)鍵部位縮孔、縮松等缺陷。

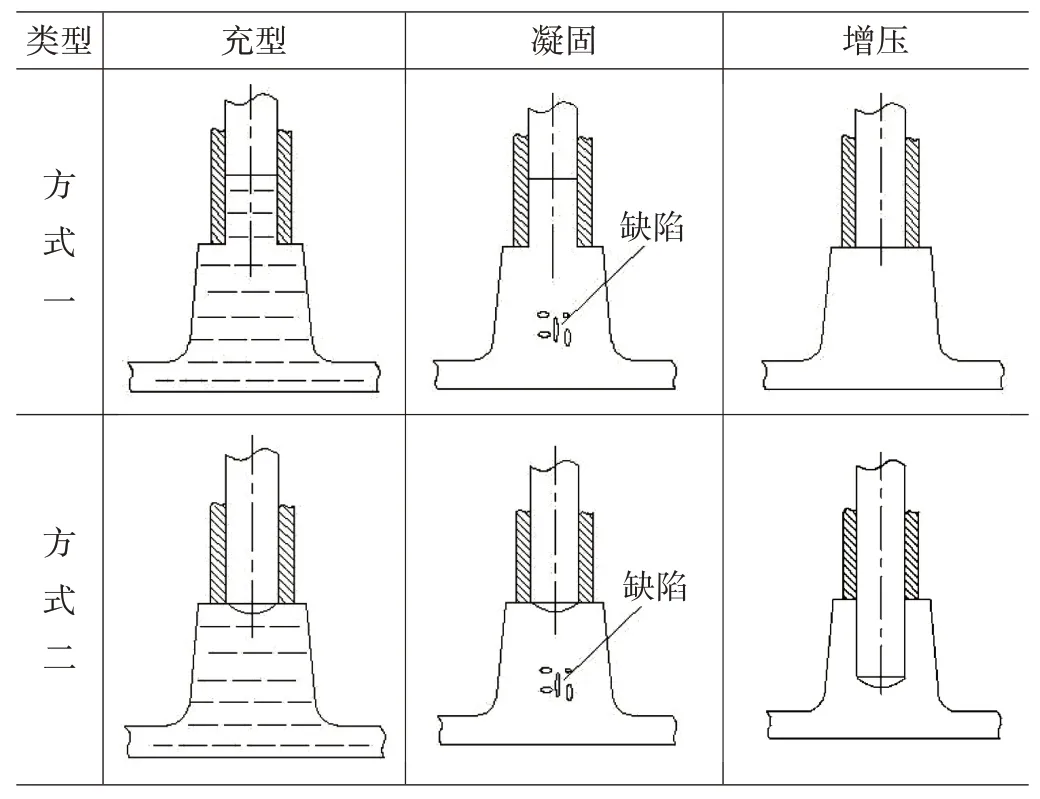

如表1所示,局部擠壓結(jié)構(gòu)一般分為兩種形式,方式一在壓鑄件局部平臺設(shè)計(jì)擠壓結(jié)構(gòu),此種擠壓結(jié)構(gòu)一般會有較大的毛刺殘留,需要在毛坯狀態(tài)時(shí)打磨去除,此種結(jié)構(gòu)多用在壓鑄件斜油道、局部倒扣無法預(yù)鑄等位置處;方式二在對應(yīng)壓鑄件壁厚位置可以設(shè)計(jì)預(yù)鑄孔的位置設(shè)計(jì)擠壓結(jié)構(gòu),擠壓后形成的擠壓銷孔保留在鑄件毛坯上,此種結(jié)構(gòu)多用在有密封要求的壓鑄件深孔處,通過增加局部擠壓結(jié)構(gòu)降低壓鑄件深孔泄漏風(fēng)險(xiǎn)。

2.2 增壓體積的常規(guī)計(jì)算方法

為有效控制缺陷,增壓體積須準(zhǔn)確計(jì)算,增壓體積與需要增壓部位的壓鑄件體積及需增壓部位的缺陷發(fā)生率有關(guān)。

表1 局部擠壓技術(shù)原理

即:VLSQ≥V×f

式中VLSQ——增壓體積

V——需增壓部位的壓鑄件體積(參考影響半徑R)

f——需增壓部位的鑄造缺陷發(fā)生率×2

增壓體積計(jì)算方法如下:

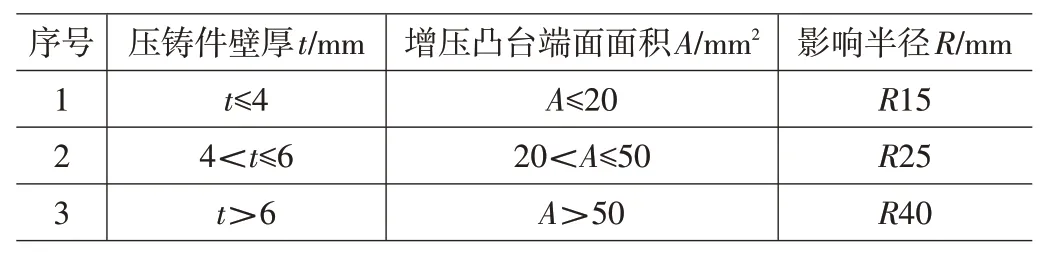

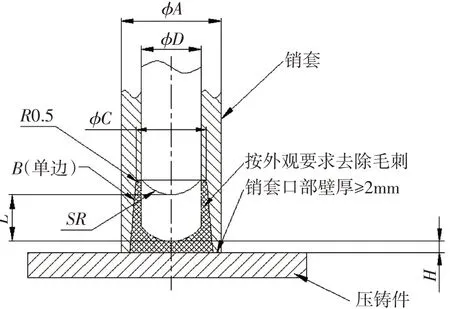

(1)首先確認(rèn)壓鑄件缺陷易發(fā)生的區(qū)域,根據(jù)區(qū)域大小按表2和圖1所示選擇合適的影響半徑,進(jìn)而確定擠壓銷端面面積范圍。

表2 增壓體積參考表

圖1 局部擠壓結(jié)構(gòu)示意圖

(2)測量壓鑄件缺陷易發(fā)生位置的體積,鑄造缺陷發(fā)生率開發(fā)階段以模擬分析結(jié)果為準(zhǔn),通過公式計(jì)算擠壓銷的增壓體積。

(3)VLSQ=A(擠壓銷端面面積)×H(擠壓深度),擠壓深度H一般選擇10~15mm,進(jìn)而確定合適的擠壓銷規(guī)格和擠壓深度。

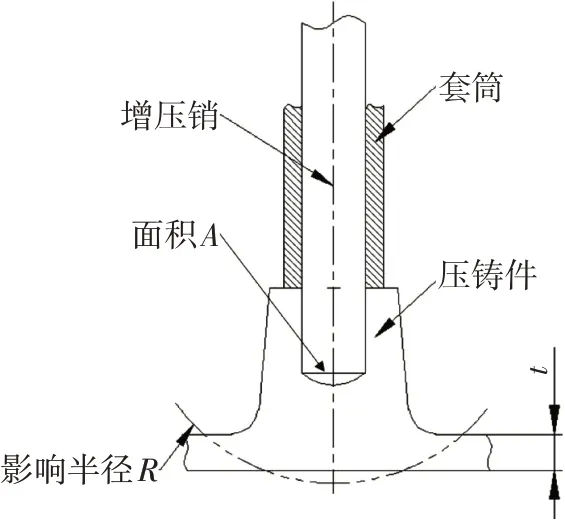

2.3 一種簡易增壓體積計(jì)算方法

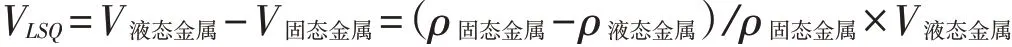

按照質(zhì)量守恒的原則,鋁液凝固前后滿足下面的公式,壓鑄件需增壓的體積可以近似的理解為鋁液凝固成為固態(tài)后所減小的體積。

通過以上分析可以得出增壓體積近似滿足以下公式:

以常用的壓鑄鋁合金ADC12為例,ρ固態(tài)金屬=2.7g/cm3,ρ液態(tài)金屬=2.35g/cm3

計(jì)算出擠壓體積后參照圖1選擇合適的擠壓銷規(guī)格和擠壓深度。此種方法計(jì)算的擠壓體積為臨界體積,一般需要增加1.2以上的安全系數(shù),使實(shí)際生產(chǎn)調(diào)試時(shí)擠壓銷開始擠壓設(shè)置的工藝范圍加寬,便于生產(chǎn)控制。

3 一般擠壓銷結(jié)構(gòu)的設(shè)計(jì)標(biāo)準(zhǔn)

3.1 一般擠壓銷結(jié)構(gòu)詳細(xì)結(jié)構(gòu)示例

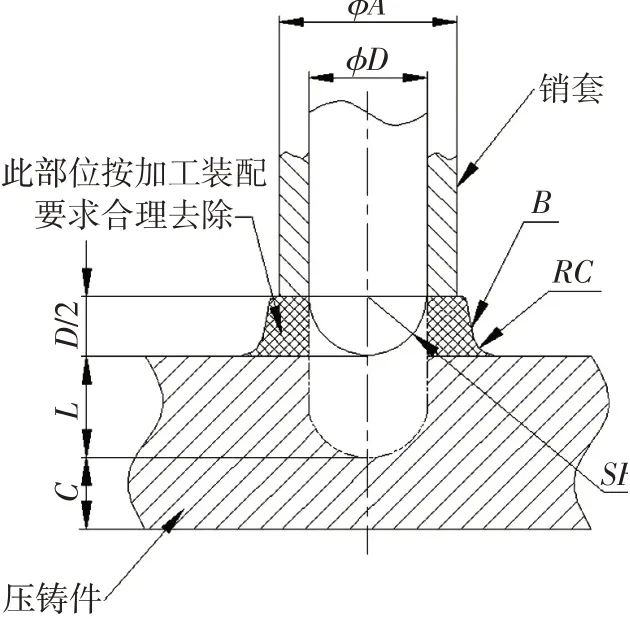

圖2 所示為擠壓銷設(shè)計(jì)在壓鑄件平臺處時(shí)的一般結(jié)構(gòu)示例,圖3為擠壓銷設(shè)計(jì)在壓鑄件預(yù)鑄孔處時(shí)的一般結(jié)構(gòu)示例。

圖2 擠壓銷方式一示意圖

3.2 擠壓銷和銷套的設(shè)計(jì)標(biāo)準(zhǔn)

擠壓銷技術(shù)要求:

(1)型 面 及 配 合 段ALTiN處 理,深 度0.006~0.008mm,表 面 硬 度2,700~3,000HV,內(nèi) 部 硬 度48~50HRC。

圖3 擠壓銷方式一示意圖

(2)型面及配合處粗糙度值Ra0.4μm,其余Ra1.6μm。

擠壓銷配合段長度≥銷套內(nèi)孔配合段長度(按鑄銷標(biāo)準(zhǔn)設(shè)計(jì))+擠壓行程+10。

銷套技術(shù)要求:

(1)型 面 及配 合 段ALTiN處 理,深 度0.006~0.008mm,表 面 硬 度2,700~3,000HV,內(nèi) 部 硬 度50~52HRC。

(2)內(nèi)孔配合處粗糙度值Ra0.4μm,型面及外圓配合處粗糙度值Ra0.8μm,其余Ra1.6μm。

經(jīng)驗(yàn)證,按上述規(guī)范制作的擠壓銷和銷套批量生產(chǎn)過程中沒有出現(xiàn)擠壓銷卡滯現(xiàn)象。

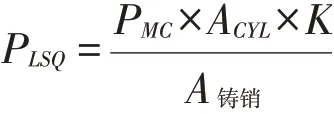

3.3 擠壓結(jié)構(gòu)增壓油缸的選擇規(guī)范

局部擠壓的增壓壓力最小在2,000kgf/cm2以上,根據(jù)經(jīng)驗(yàn)增壓壓力在3,000~6,000kgf/cm2范圍內(nèi)增壓效果最理想。

式中PLSQ——施加在壓鑄件上需增壓部位的壓力

PMC——壓鑄機(jī)系統(tǒng)壓力

ACYL——局部擠壓油缸截面積

A鑄銷——增壓銷的截面積

K——一般取1.5或2

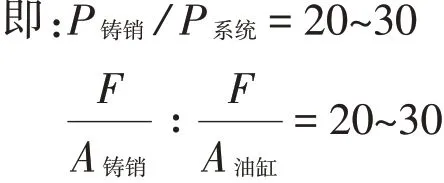

根據(jù)經(jīng)驗(yàn)數(shù)據(jù):局部擠壓時(shí),增壓銷增壓壓力一般為系統(tǒng)壓力的20~30倍。

通過以上可知,當(dāng)擠壓銷直徑為φ10mm時(shí),一般選擇缸徑φ50mm的油缸推動擠壓銷實(shí)現(xiàn)壓鑄件的局部擠壓即可。

4 局部擠壓在壓鑄件中的應(yīng)用示例

4.1 擠壓方式一的應(yīng)用示例

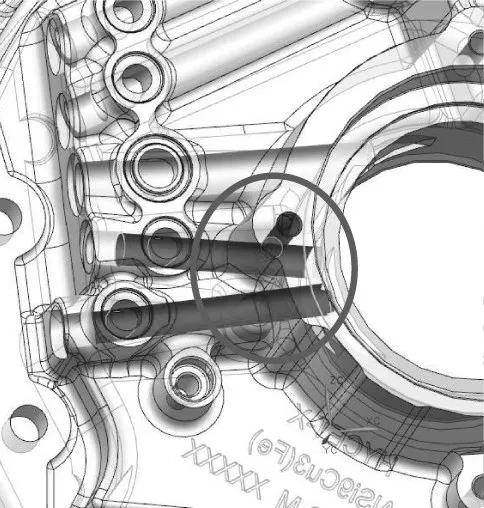

如圖4中①、②處所示,壓鑄件2處φ30mm的凸臺區(qū)域有4個(gè)螺紋孔與斜油道相連,4個(gè)孔最小間距2.6mm,加工后不允許互滲,常規(guī)的鑄銷預(yù)鑄加冷卻方案無法解決距離如此靠近的壓鑄件小孔間泄漏問題,因此此處考慮采用局部擠壓技術(shù)提高壓鑄件組織致密度,防止壓鑄件內(nèi)部出現(xiàn)縮松缺陷,保證壓鑄件內(nèi)部質(zhì)量。

圖4 壓鑄件成品狀態(tài)

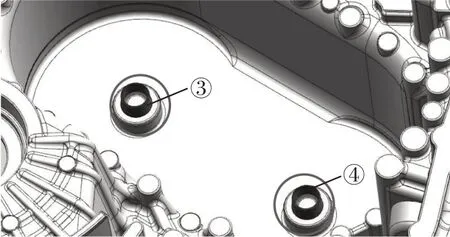

此處設(shè)計(jì)擠壓結(jié)構(gòu)需將壓鑄件凸臺上的4個(gè)小孔全部取消預(yù)鑄,根據(jù)簡易增壓體積計(jì)算方法,最終選擇φ16mm的擠壓銷,擠壓深度10mm來解決4小孔間的泄漏問題,擠壓后毛坯狀態(tài)如圖5中③、④所示,圖中黑色區(qū)域擠壓殘留需要在毛坯狀態(tài)去除。

圖5 壓鑄件毛坯狀態(tài)圖示

此壓鑄件由于壓鑄件凸臺上的4個(gè)小孔靠近凸臺邊緣,為保證壓鑄件凸臺邊緣的內(nèi)部質(zhì)量,擠壓銷端面面積沒有嚴(yán)格按照擠壓銷影響范圍選擇擠壓銷端面面積,但增壓體積與計(jì)算相符,結(jié)果證明只要增壓體積滿足需求,擠壓銷的規(guī)格可根據(jù)壓鑄件實(shí)際結(jié)構(gòu)調(diào)整。

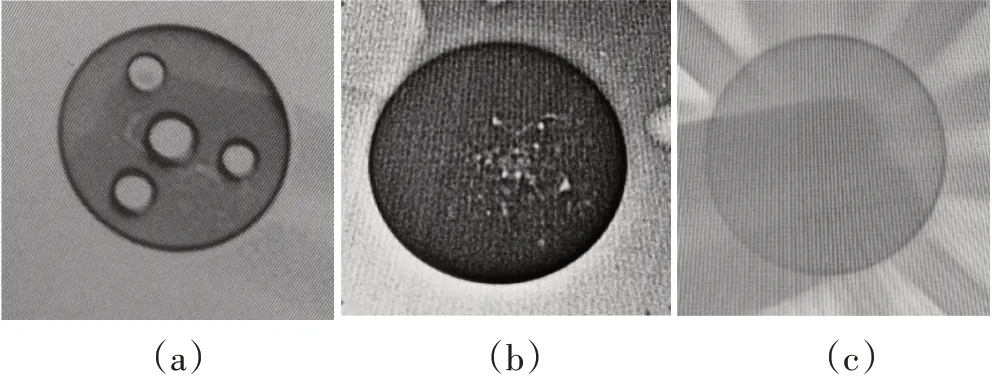

壓鑄件鑄銷預(yù)鑄、擠壓銷擠壓前后X光對比圖如圖6所示,直接預(yù)鑄時(shí)4個(gè)小孔間有輕微的縮松缺陷,當(dāng)不預(yù)鑄不擠壓時(shí)凸臺縮孔非常嚴(yán)重,壓鑄件直接報(bào)廢,設(shè)計(jì)局部擠壓結(jié)構(gòu)后凸臺處縮孔、縮松X光下不可見。經(jīng)驗(yàn)證鑄銷預(yù)鑄狀態(tài)下壓鑄件加工后氣密性檢測全部不合格,浸滲后100%合格,無預(yù)鑄狀態(tài)的壓鑄件X光檢測后直接報(bào)廢,而增加擠壓后壓鑄件加工后氣密性檢測100%合格,無需浸滲。

圖6 壓鑄件凸臺X光結(jié)果對比

4.2 擠壓方式二的應(yīng)用示例

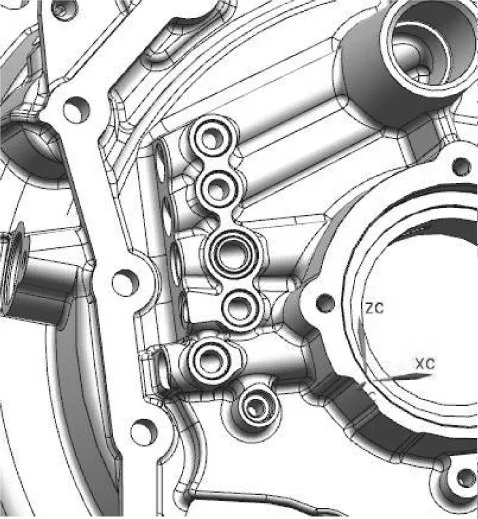

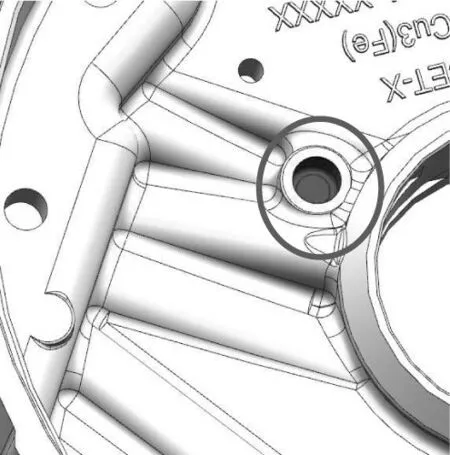

如圖7、圖8、圖9所示,壓鑄件指示區(qū)域有2根斜油道和一個(gè)M6mm的螺紋孔,斜油道無法預(yù)鑄,壓鑄件基本壁厚4mm,而此處局部壁厚22mm,凝固后斜油道和螺紋孔三者間縮孔風(fēng)險(xiǎn)高,加工后互滲風(fēng)險(xiǎn)高。

圖7 成品狀態(tài)圖示

圖8 成品狀態(tài)局部透視圖

圖9 反面局部擠壓設(shè)計(jì)點(diǎn)

為解決此問題在指示區(qū)域內(nèi)側(cè)圓孔處設(shè)計(jì)擠壓銷結(jié)構(gòu),按上面介紹的增壓體積計(jì)算方法和擠壓銷端面面積選擇規(guī)范,壓鑄件上自帶的φ10mm深10mm的圓孔滿足擠壓需求,按擠壓方式二的設(shè)計(jì)局部擠壓方案,擠壓銷規(guī)格φ8mm,擠壓深度10mm。

圖10 所示為壓鑄件X光檢測結(jié)果,擠壓銷設(shè)計(jì)位置周邊φ50mm的范圍內(nèi)X光狀態(tài)下無可見縮孔、氣孔等缺陷,擠壓銷結(jié)構(gòu)成功解決了斜油道處壓鑄件縮孔、縮松等缺陷出現(xiàn)的風(fēng)險(xiǎn),壓鑄件加工后2處斜油道氣密性檢測100%合格,批量生產(chǎn)過程中此處斜油道沒有出現(xiàn)彌散性氣縮孔缺陷。

圖10 壓鑄件斜油道處X光結(jié)果

5 結(jié)論

(1)按本文介紹的方法設(shè)計(jì)的局部擠壓結(jié)構(gòu)可成功解決鋁合金壓鑄件厚大部位的縮孔、縮松等問題。

(2)局部擠壓結(jié)構(gòu)由于鋁液局部受較高的壓應(yīng)力,壓鑄件內(nèi)部質(zhì)量穩(wěn)定,工藝穩(wěn)定后擠壓銷處不會出現(xiàn)彌散性氣縮孔等缺陷,壓鑄件合格率高。

(3)按本文介紹的設(shè)計(jì)規(guī)范設(shè)計(jì)的局部擠壓結(jié)構(gòu)生產(chǎn)中運(yùn)行穩(wěn)定,連續(xù)生產(chǎn)過程中沒有發(fā)生擠壓銷卡滯問題。