金屬粉末3D打印機(jī)的機(jī)械結(jié)構(gòu)設(shè)計(jì)*

曾齊高,羅飛,李積彬

(1.深圳市龍崗職業(yè)技術(shù)學(xué)校,廣東深圳518172;2.深圳技師學(xué)院,廣東深圳518040;3.深圳市模具先進(jìn)制造技術(shù)重點(diǎn)實(shí)驗(yàn)室,廣東深圳518060)

1 引言

為滿足日益苛刻的工業(yè)低成本和高性能要求,結(jié)合快速成型技術(shù)和金屬粉末注射成型技術(shù)的優(yōu)點(diǎn),深圳大學(xué)李積彬教授提出了粉末冶金快速成型敏捷制造概念[1],用金屬粉末材料制造產(chǎn)品樣品零件,從而降低成型機(jī)成本,提高零件機(jī)械性能。

金屬粉末3D打印成型技術(shù)是基于粉末冶金快速成型敏捷制造概念而提出并升級(jí)的新技術(shù)、新工藝[2],是集金屬粉末注射成型技術(shù)和快速成型技術(shù)優(yōu)點(diǎn)而提出的一項(xiàng)新工藝[3]。

金屬粉末3D打印裝備的開發(fā)是實(shí)現(xiàn)金屬粉末3D打印工藝的基本保證,也是驗(yàn)證金屬粉末3D打印工藝可行性的重要保障。金屬粉末3D打印裝備系統(tǒng)開發(fā)可分為4個(gè)層次,最高層為工藝原理層,其次為軟件系統(tǒng),再其次為控制系統(tǒng)層,最底層為機(jī)械系統(tǒng)層[4]。

本文旨在解決金屬粉末3D打印機(jī)的機(jī)械結(jié)構(gòu)設(shè)計(jì),機(jī)械結(jié)構(gòu)是裝備的關(guān)鍵所在,是裝備功能實(shí)現(xiàn)的保證。

2 機(jī)械結(jié)構(gòu)總體設(shè)計(jì)

金屬粉末3D打印機(jī)開發(fā)的本質(zhì),就是根據(jù)工藝原理的需要構(gòu)建可實(shí)現(xiàn)工藝過程的機(jī)械系統(tǒng)、控制系統(tǒng)和軟件系統(tǒng)。裝備總體設(shè)計(jì)是一個(gè)全局性的重要問題,設(shè)計(jì)時(shí)一方面要考慮裝備本身的內(nèi)在因素,另一方面要考慮產(chǎn)品的外部因素,如環(huán)境和人等。另外,它還必須具有外形美觀、比例協(xié)調(diào)、操作方便等優(yōu)點(diǎn),做到機(jī)器、環(huán)境和人達(dá)到最佳的統(tǒng)一效果。

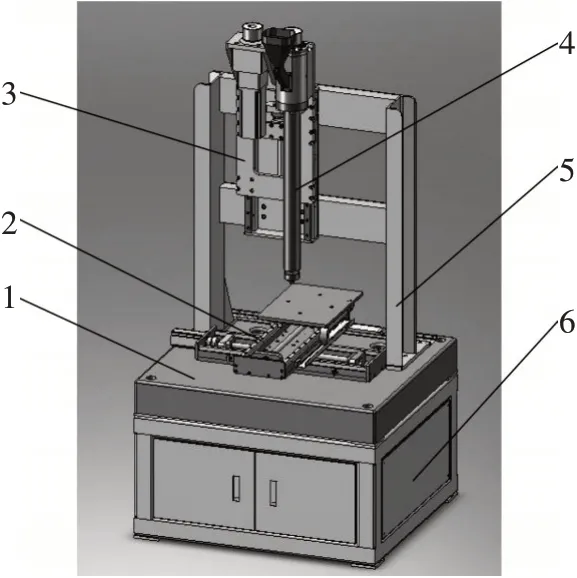

金屬粉末3D打印機(jī)的機(jī)械本體主要包括兩個(gè)部分:一是金屬粉末堆積快速成型裝置——三維快速成型平臺(tái);二是金屬粉末擠出裝置——單螺桿擠出裝置,如圖1所示。

圖1 金屬粉末3D打印機(jī)機(jī)械本體

3 三維快速成型平臺(tái)結(jié)構(gòu)設(shè)計(jì)

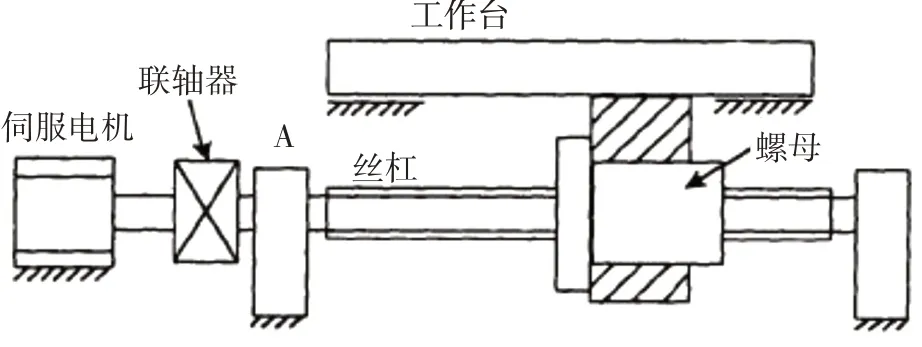

三維快速成型平臺(tái)是金屬粉末擠出堆積快速成型裝備的一大核心裝置,是提供金屬成型零件尺寸及形狀精度的保證。成型平臺(tái)從功能上可分為XY聯(lián)動(dòng)平臺(tái)和Z軸滑臺(tái)兩部分。目前,采用交流伺服電機(jī)驅(qū)動(dòng)的滾珠絲桿進(jìn)給系統(tǒng)仍是快速成型伺服系統(tǒng)主要的驅(qū)動(dòng)裝置,如圖2所示,其加速度可以達(dá)到1g,進(jìn)給速度可以達(dá)到40~60m/min,定位精度20~50μm。

3.1 XY聯(lián)動(dòng)平臺(tái)設(shè)計(jì)

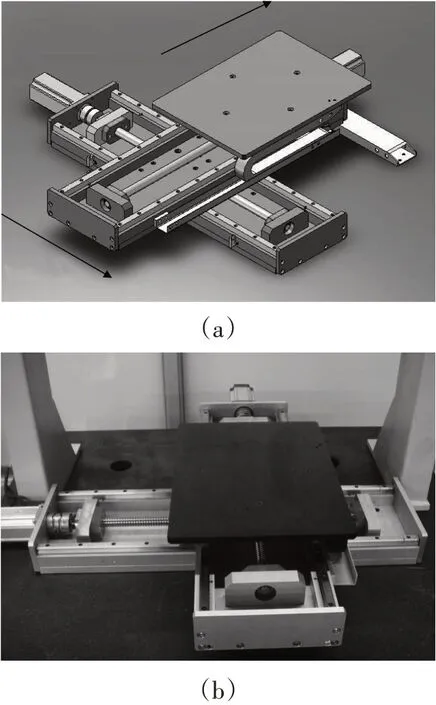

XY聯(lián)動(dòng)平臺(tái)是三維快速成型平臺(tái)一大關(guān)鍵部件,根據(jù)零件模型的每一層輪廓信息,按照一定的規(guī)律運(yùn)動(dòng)要求,可以插補(bǔ)出任意所需的軌跡,其結(jié)構(gòu)如圖3所示。XY聯(lián)動(dòng)平臺(tái)技術(shù)參數(shù)如下:

X軸有效行程:300mm;Y軸有效行程:400mm;X軸 負(fù) 載:30kg;Y軸 負(fù)載:15kg;重復(fù) 定 位 精度:0.01mm;最大運(yùn)動(dòng)速度:40mm/s;最大加速度:1g。

圖2 滾珠絲桿傳動(dòng)系統(tǒng)原理圖

圖3 XY聯(lián)動(dòng)平臺(tái)

X、Y滑臺(tái)驅(qū)動(dòng)裝置是由伺服電機(jī)+滾珠絲桿+直線導(dǎo)軌組成,是一個(gè)將旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)化為直線運(yùn)動(dòng)的典型裝置,被廣泛應(yīng)用于工程實(shí)際中。滑臺(tái)的側(cè)面均安裝有光電限位開關(guān),運(yùn)動(dòng)過程中,實(shí)現(xiàn)正負(fù)限位,以及原點(diǎn)定位功能,方便對(duì)其實(shí)行運(yùn)動(dòng)控制及實(shí)時(shí)狀態(tài)監(jiān)控。

XY聯(lián)動(dòng)平臺(tái)從結(jié)構(gòu)上由X軸直線滑臺(tái)模塊,Y軸直線滑臺(tái)模塊組成,所以設(shè)計(jì)以及制造裝配的過程也是按兩個(gè)單獨(dú)的模塊進(jìn)行。直線滑臺(tái)模塊的設(shè)計(jì)首先應(yīng)根據(jù)所承受的負(fù)載選擇伺服電機(jī)、聯(lián)軸器、滾珠絲桿副、直線導(dǎo)軌副、軸承等標(biāo)準(zhǔn)件的型號(hào)。

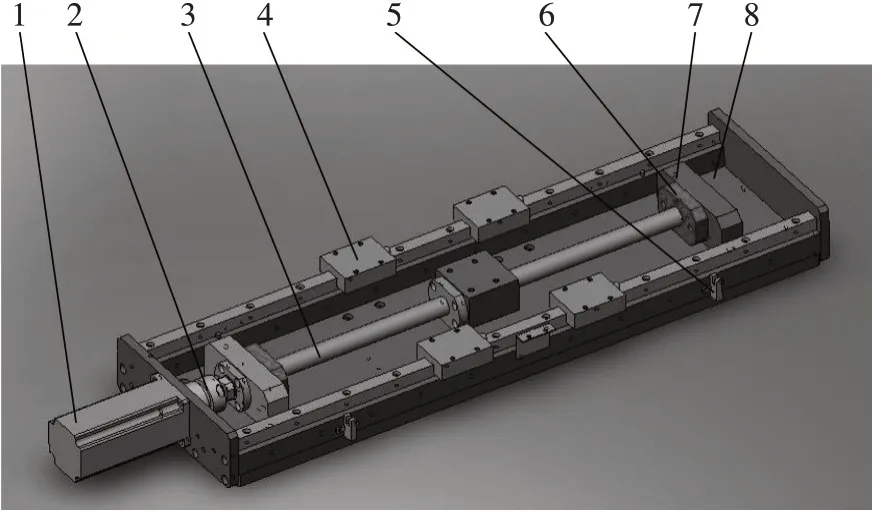

以X軸滑臺(tái)模塊設(shè)計(jì)為例,根據(jù)設(shè)計(jì)輸入:X軸行程為300mm,負(fù)載為30kg,最大速度要求40mm/s,最大加速度要求1g,重復(fù)定位精度0.01mm。根據(jù)計(jì)算后選擇電機(jī)為松下400W伺服電機(jī),型號(hào)為:MHMD042P1C;采用威遠(yuǎn)滾珠絲桿副,型號(hào)為:LL2005-3-P5-520X605;HIWIN直線導(dǎo)軌,型號(hào)為:HGW15CA2R700ZAH+DD/E2。根據(jù)所選的標(biāo)準(zhǔn)件然后設(shè)計(jì)其他一些零部件,最終設(shè)計(jì)結(jié)果如圖4所示。為了減輕整個(gè)裝備的重量,并且由于滑臺(tái)模塊負(fù)載較小,所以除標(biāo)準(zhǔn)件外的一些其他零件的材料均選用鋁合金。

圖4 直線滑臺(tái)模塊

由于Y軸滑臺(tái)模塊與X軸滑臺(tái)模塊設(shè)計(jì)思路一致,設(shè)計(jì)輸入?yún)?shù)也是相差無幾,所以其設(shè)計(jì)過程不再贅述。

3.2 Z軸滑臺(tái)

三維快速成型平臺(tái)中另一關(guān)鍵部件即為Z軸滑臺(tái)模塊,擠出裝置經(jīng)噴嘴擠出的熔融狀絲材在成型臺(tái)面上成型完一層后,擠出裝置需沿Z軸向上移動(dòng)一個(gè)單位的行程,此過程即需要Z軸滑臺(tái)模塊來實(shí)現(xiàn)。

由于整個(gè)螺桿擠出裝置安裝在Z軸滑臺(tái)上,所以其負(fù)載較大,并且行程要求不高。其設(shè)計(jì)參數(shù)如下:Z軸行程:150mm;Z軸負(fù)載:80kg;重復(fù)定位精度:0.01mm;最大運(yùn)動(dòng)速度:40mm/s;最大加速度:1g。

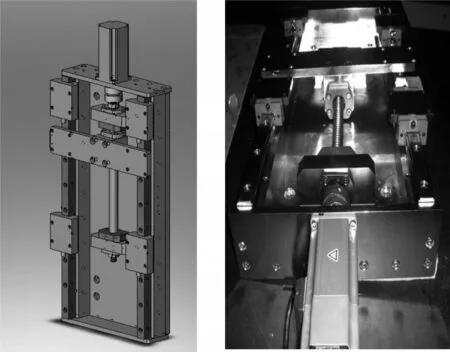

Z軸滑臺(tái)模塊驅(qū)動(dòng)裝置同樣采用伺服電機(jī)+滾珠絲桿+直線導(dǎo)軌結(jié)構(gòu),所以其設(shè)計(jì)過程同X、Y軸滑臺(tái)模塊相似,但是由于負(fù)載較大,并且為垂直方向,因此根據(jù)計(jì)算選擇電機(jī)為松下400W伺服電機(jī),型號(hào)為MHMD042P1C(帶抱閘);由于其行程較短,選擇滾珠絲桿副型號(hào)為威遠(yuǎn)LLZD2005-3-P5-270X400,直線導(dǎo)軌副型號(hào)為HGW25CA2R580ZAH+DD/E2。為了保證Z軸滑臺(tái)模塊的剛度要求,其大部分零件材料采用45鋼,設(shè)計(jì)結(jié)果如圖5所示。

圖5 Z軸滑臺(tái)模塊

4 單螺桿擠出裝置

金屬3D打印機(jī)中核心部分即為單螺桿擠出裝置,它是熔融絲材制備裝置,堆積快速成型的前提保證。單螺桿擠出裝置主要由螺桿、料筒、噴嘴、螺桿驅(qū)動(dòng)裝置、支承裝置等幾大部分組成,詳細(xì)設(shè)計(jì)見曾齊高的《金屬3D打印機(jī)的擠出裝置的結(jié)構(gòu)設(shè)計(jì)》[5]。

5 裝備機(jī)架

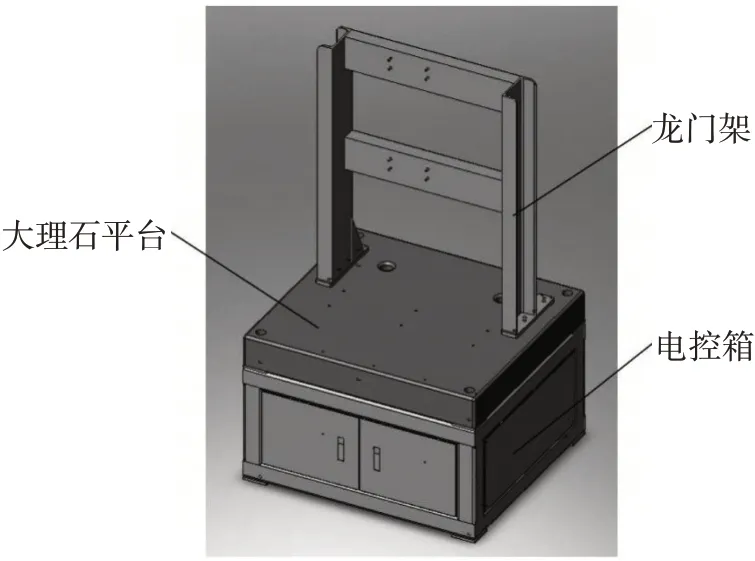

裝備機(jī)架主要包括大理石平臺(tái),龍門架,電控箱組成。如圖6所示,大理石采用1級(jí)精度,龍門架主體采用槽鋼焊接,電控箱采用方通焊接。

圖6 裝備機(jī)架

6 結(jié)論

本文闡述了金屬粉末擠出堆積快速成型裝備機(jī)械系統(tǒng)層的設(shè)計(jì)過程,其中主要包括三維快速成型平臺(tái)、單螺桿擠出裝置和裝備機(jī)架三部分的設(shè)計(jì)。

三維快速成型平臺(tái)包括XY聯(lián)動(dòng)平臺(tái),Z軸滑臺(tái)兩部分組成,是擠出堆積快速成型工藝實(shí)現(xiàn)的保證。單螺桿擠出裝置的核心零件螺桿,料筒,噴嘴,螺桿驅(qū)動(dòng)裝置以及螺桿支承裝置,軸承系統(tǒng)的設(shè)計(jì)以及壽命計(jì)算。裝備機(jī)架的大理石平臺(tái),龍門架結(jié)構(gòu)等設(shè)計(jì)。