榨汁機外殼注射模設計

董越

廣東格美淇電器有限公司(廣東中山528425)

1 引言

塑料模具制造的難易程度與塑件的形狀密切相關,也與塑料模具上的抽芯機構的結構、位置、及數量有關[1~3]。塑件結構決定了塑料模具的分型面,也決定了模具的開模方向,在開模方向已設定的情況下,塑料模具上一些特殊的抽芯機構,由于其運動方向與開模方向不相同,需要設計一種機構,將開模方向的動力轉化成使這些特殊抽芯機構運動的動力,以使這些抽芯機構實現脫模[4~7]。在模具結構設計中,合理設計這些特殊的抽芯機構是模具結構設計中的一個重點和難點。特別是在設計這些抽芯機構時,應結合塑件成形的需要,在保證塑件完整成形的基礎上,不但要保證抽芯機構的動作順暢,可靠性高,而且還應盡可能地簡化抽芯機構的結構,降低模具的故障率,減少模具的維修率,使模具能夠穩定的生產[8~11]。以某品牌的榨汁機外殼塑件為例,針對其結構特征的復雜性,外表面不能由滑塊痕的問題,設計了一種定模滑塊抽芯機構和動模斜頂機構,以供模具設計同行參考。

2 榨汁機外殼結構分析

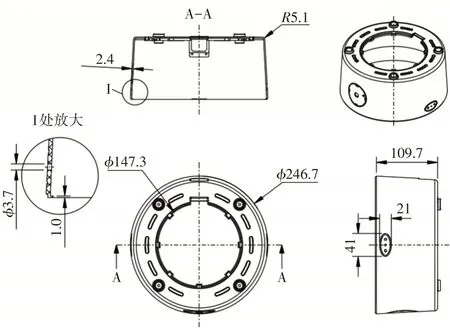

某品牌的榨汁機塑料外殼結構如圖1所示,外形呈圓筒狀,輪廓的最大尺寸為φ246.7×109.7mm,底部有一個直徑為φ147.3mm的通孔,材料為ABS,壁厚為2.0mm。

圖1 外殼結構圖

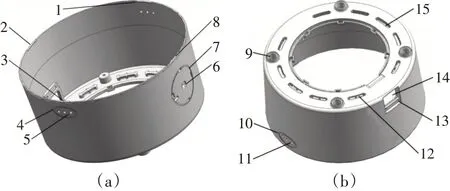

該塑件的立體造型如圖2所示,在塑件的底部有4個螺釘孔和10條小槽,小槽的底面是膠位,兩側有通孔,小槽側孔的作用是排出塑件里面的積水。在塑件內表面的4個不同方向各有一個扣位。塑件外表面的4個不同方向中,有3個凹陷的槽和一個方形的孔,3個凹陷槽的中間還有若干個沉頭通孔。其中外表面的兩個橢圓槽在相對的位置,用來安裝提手,一個圓形槽用來安裝電控開關,一個方形孔用來按鈕電源插座。內、外表面的這些特征不能正常脫模,都需要用抽芯機構才能脫模,合理設計這些特征的抽芯機構,是該注射模設計偏難的一個重要原因。

圖2 塑件的3D造型圖

3 分型面設計

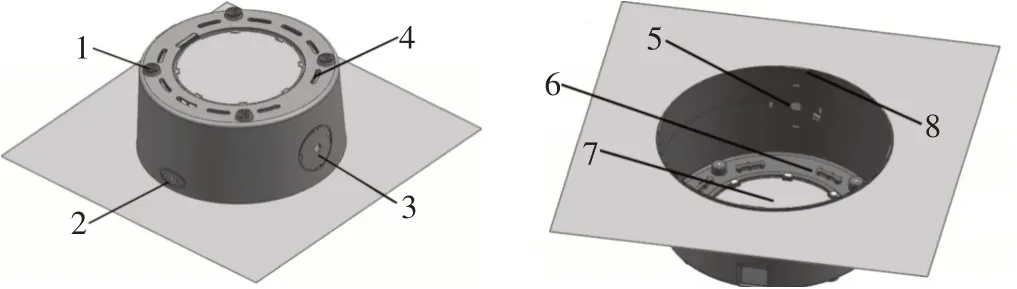

合理選擇分型面,對于模具的成功與否非常重要。在注射成型時,塑件能否順利脫模、抽芯機構的結構及模具零件加工的難易程度取決于這些特征的分型面。為實現塑件的自動化注射成型,對圖2中所標識的特征,都需要慎重選擇合理的分型面。在優先考慮模具方便脫模的前提下,選擇塑件的外表面為定模,內表面為動模。對于本文所研究的塑件,主分型面如圖3所示。在確定主分型面的前提下,塑件的脫模機構按以下幾種類型來進行設置[12]:①針對塑件底部的4個螺柱孔,采用定模鑲件結構;②針對塑件底部10個凹槽上的側孔,采用定、動模插穿結構,并且凹槽底部的膠位出在動模型芯上;③針對塑件周圍的3個槽和一個方形孔,設置4個定模滑塊機構來實施脫模,膠位出在定模滑塊上;④針對塑件內表面的4個扣位,采用4個斜頂機構來實施脫模;⑤針對塑件側面的通孔,采用定模滑塊與動模斜頂碰穿的結構。

圖3 主分型面設計

4 澆注系統設計

塑件的布局采用1模1腔布局。采用3個側澆口進行澆注,側澆口位于塑件底部內孔的側壁。主流道位于澆口套內,3個分流道的橫截面為圓形,澆口為扇形。這是因為在橫截面積相等的情況下,圓形的周長最短,因此圓形流道對熔體的流道性影響最小。扇形澆口的厚度很薄,對塑件的影響最小,有利于人工修剪澆口料。澆注系統的設置如圖4所示。

圖4 澆注系統

5 抽芯機構設計

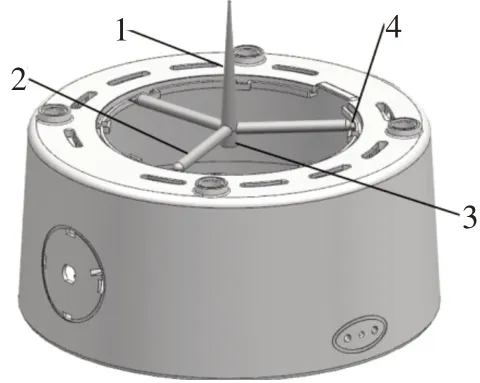

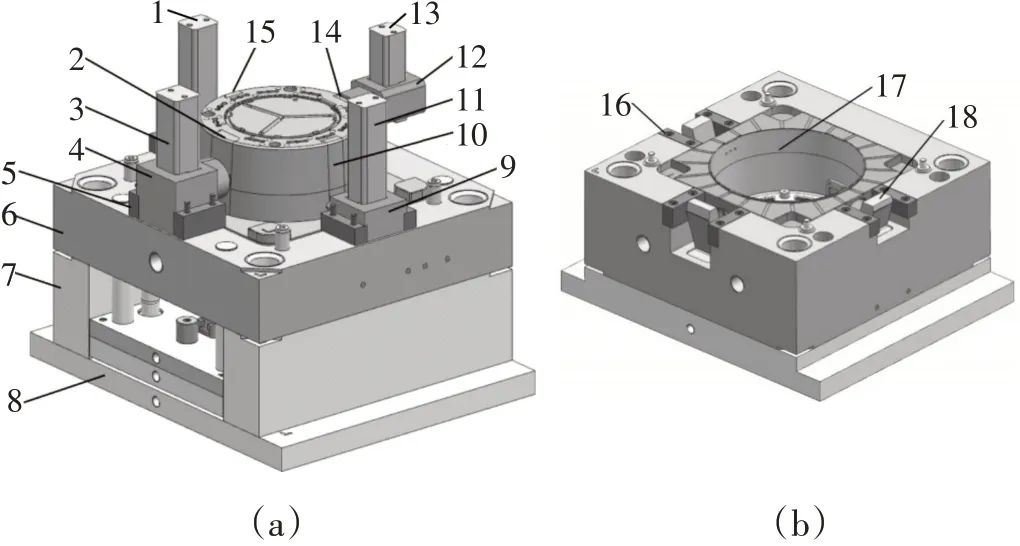

塑件外表面的3個凹陷的槽和一個方形的孔不能正常脫模,必須以滑塊結構形式才能脫模。如果用動模滑塊脫模,將會在塑件的外表面留下滑塊輪廓痕,這是塑件外觀所不允許的,因此,塑件外表面的3個凹陷的槽和一個方形的孔特征選擇定模滑塊脫模。對于塑件內表面的4個扣位,需要以動模斜頂結構脫模。在該塑件的注射模中,共需要4個定模滑塊和4個動模斜頂,如圖5所示。在塑件周圍的孔位,需要以斜頂與滑塊碰穿的形式才能實現。為了保證不在塑件外表面上產生披鋒,這些孔位在動模處碰穿。模具中的4個定模滑塊和4個動模斜頂直接影響該模具的結構設計和制造的難度。定模滑塊的斜楔在定模板的裝配孔內上、下滑動,定模板的裝配孔起加強斜楔剛性強度的作用,在合模時可以防止斜楔發生扭曲。這種滑塊和斜頂機構,結構簡單,可靠性高,同時也易于加工,非常實用。

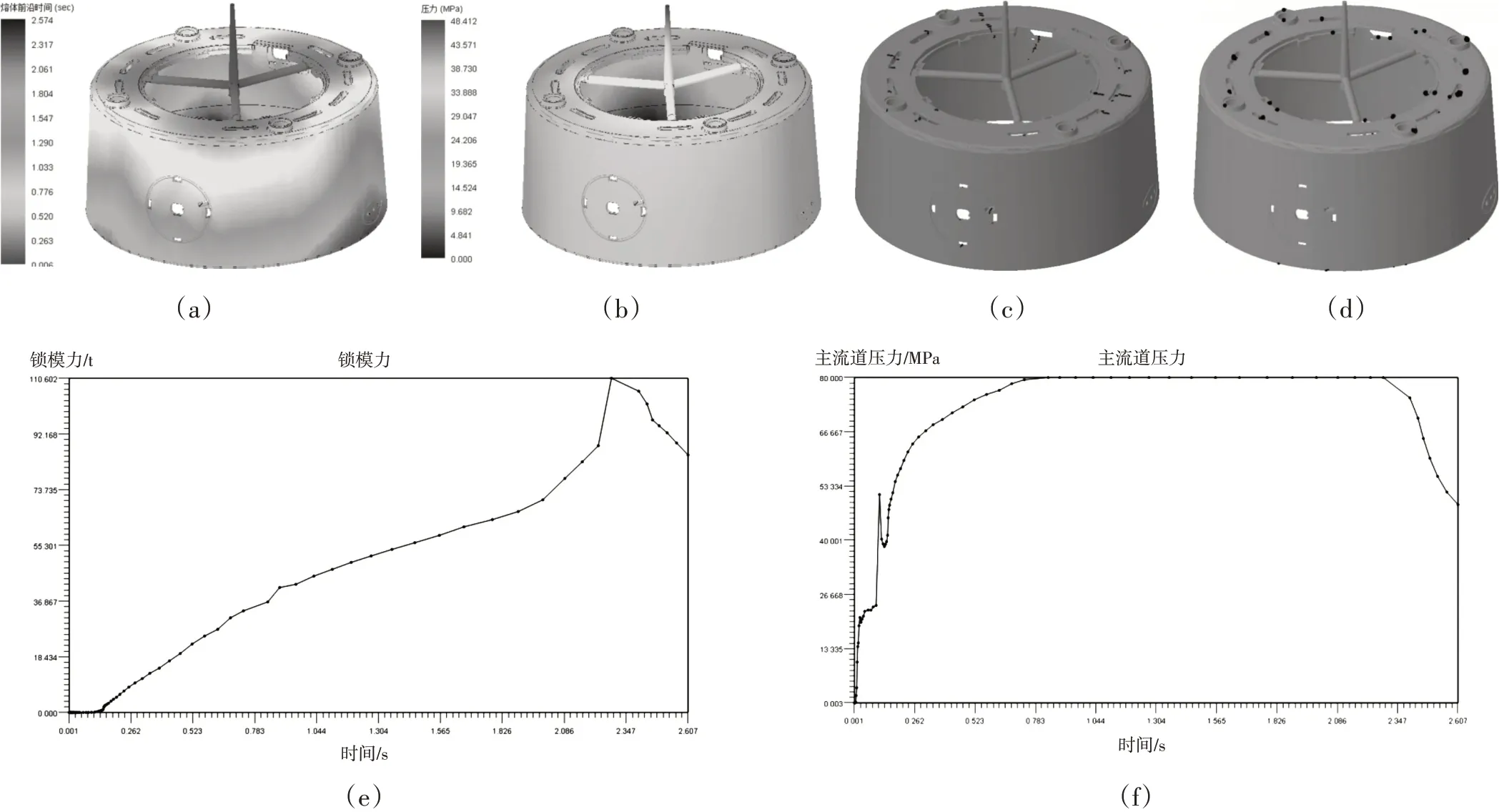

5.1 滑塊結構

常見的滑塊結構是動模滑塊,由滑塊、斜導柱和斜楔組成,其中斜導柱和斜楔安裝在定模,滑塊在動模的滑槽內滑動。但在該模具中的滑塊機構是定模滑塊,沒有斜導柱,僅由滑塊和斜楔組成。在定模板上開設滑槽,滑塊在定模的滑槽內滑動。斜楔的前、后面都有斜度,由斜楔代替斜導柱引導滑塊運動[9],如圖6所示。當開模時,斜楔的A面帶動滑塊向遠離塑件的方向運動,當合模時,斜楔的B面帶動滑塊向接近塑件的方向運動。滑塊的最大輪廓線是凹槽的邊線,圓孔的型芯位于滑塊上,斜楔通過螺栓連在定模座板上,由定模座板帶動滑塊斜楔運動,從而帶動滑塊運動。

圖5 抽芯機構設計

圖6 滑塊結構

5.2 斜頂結構

塑件的內表面有4個扣位,必須由斜頂機構頂出才能脫模。斜頂機構由斜頂桿、導滑塊、“T”型塊和螺栓組成,塑件周圍通孔的碰穿面位于斜頂上,斜頂結構如圖7所示。斜頂“T”形塊套在推板固定板中,并用螺栓固定的推板上。導滑塊鑲在動模板的背面,當斜頂上、下運動時,導滑塊還可以引導斜頂做水平運動,引導斜頂脫模。

這種斜頂結構有兩個優點:第一個優點是斜頂頭和斜頂桿是一個整體,可靠性好,方便加工,可以直接組裝,非常方便;第二個優點是當斜頂需要維修的時候,可以直接從動模座板底部松開斜頂桿的螺栓,將“T”形塊從推桿固定板中取出,然后將斜頂從型芯中取出即可,而不需要將整個動模部分拆開,整個拆裝過程非常方便。

圖7 斜頂結構

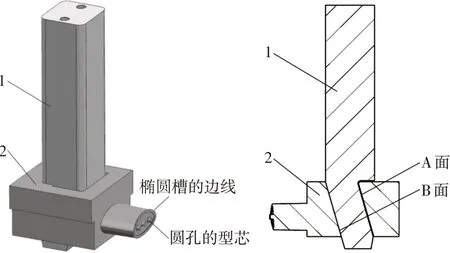

6 模流分析

注射成型材料選用ABS,把熔體的填充時間設為3s,熔體溫度設為250℃,模具溫度設為70℃,最大注射壓力設為80MPa,模流分析結果如圖8所示。從圖8中可以看出,該塑件末端的注塑時間約為2.5s,如圖8a所示。型腔所需注射壓力為48MPa,注射成型終了時,塑件邊緣的壓力為4.8MPa左右,如圖8b所示,注射壓力和注射時間充足,小型的注塑機可以滿足所需的注射壓力;在塑件上有若干條熔接痕,熔接痕長度較短,如圖8c黑線所示;在塑件上有若干氣泡,但氣泡較小,而且分布較散,如圖8d黑點所示。鎖模力—時間曲線體現了注射成型的4個階段,如圖8e所示,在0~0.2s為高速填充階段,鎖模力為0kN;0.2s~2.1s為低速填充階段,鎖模力為0~900kN,逐漸增大;2.1s~2.35s為保壓階段,用于壓實熔體,為900~1,100kN,鎖模力進一步增大,此段曲線的斜率較大;2.35s~2.6s為冷卻階段,鎖模力逐漸減小;主流道壓力—時間曲線如圖8f所示,與鎖模力—時間的曲線基本吻合,在0~0.2s,主流的壓力持續上升,在0.2~0.8s,主流道的壓力回落后,再持續上升,0.8~2.3s,為保壓階段,主流道壓力保持恒定,2.3~2.6s,為冷卻階段,主流道的壓力回落。

對于模流分析中所顯示出來的塑件上存在熔接痕和氣泡等缺陷,解決辦法是在模具上可能發生熔接痕和氣泡的位置設置頂桿,在注塑時,型腔中的氣體可以從頂桿周圍的縫隙中排出,從而避免在塑件上產生熔接痕和氣泡。因此,可以認為,由主流道轉為3條分流道,采用3點進澆,符合本塑件的注射模要求。

圖8 模流分析圖

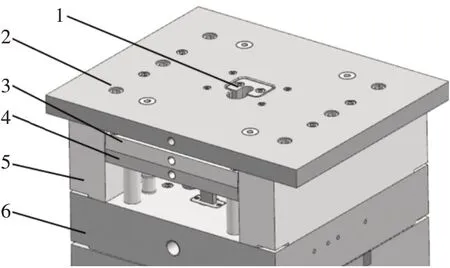

7 頂出及復位機構

在本模具中,沒有復位彈簧,而是在推板上安裝頂出機構復位固定塊,再套在注塑機的頂棍上,當注塑機的頂棍頂出時,可以推動推板做頂出運動,當注塑機的頂棍復位時,可以帶動推板和頂桿固定板復位,頂出機構復位固定塊的結構如圖9所示。

圖9 頂出、復位機構

8 模具結構及其工作過程

與常見的模具結構不同,在本副模具中,沒有復位彈簧,而是在推板上安裝頂出機構復位固定塊,由注塑機的頂棍復位時帶動推板和頂桿固定板復位。采用簡化型細水口模架,將導套安裝在定模座板上,導柱比較長,延伸至墊塊中。模具的開模分為兩次,第一次是定模座板與定模板分開,由定模座板帶動斜楔運動,第二次是定模板與動模板分開。塑件的頂出是由注塑機的頂棍推動模具的推板做頂出運動,模具的頂出距離為50mm,模具結構如圖10所示。

模具工作過程:當注射成型完成后,注塑機帶動動模與定模分開,模具首先在I-I處分開,此時定模座板帶動斜楔一起與定模板分開。在斜楔A面的作用下,滑塊向遠離膠位的方向滑動,當滑塊完全脫模后,在限位螺栓在作用下,定模座板停止與定模板進一步分開。然后動模板與定模板分開,即模具在II-II處分開。當動模運動到極限位置以后,動模停止運動,在注塑機頂棍的作用下,推板帶動推桿和斜頂做頂出運動。斜頂在導滑塊的作用下,在做頂出運動的同時,還向側向運動(即脫模運動),當頂出距離為50mm時,塑件脫離型芯,斜頂也完全脫離模具。當操作工人取出塑件后,在注塑機頂棍和頂出機構復位固定塊的共同作用下,帶動推板復位,推板帶動頂桿固定板、頂桿、斜頂復位。當頂出系統完全復位后,在注塑機的作用下,動模與定模開始合模,合模過程與分模過程正好相反,即定模板與動模板先合模,即在II-II處合模。然后定模座板與動模板合模,即在I-I處合模。當在I-I處合模時,在斜楔B面的作用下,滑塊向靠近膠位的方向滑動。當模具完全閉合后,開始下一次注塑周期。

9 結論

塑料注射模結構多種多樣,不同的模具結構適用不同結構的塑件。在本模具中,設計了3點式扇形澆口進膠,動模斜頂和定模滑塊等結構,采用簡化點澆口模架,將導柱安裝在定模座板上,在開模時,定模座板和定模板首先分開,由定模座板帶動斜楔,由斜楔帶動滑塊做脫模運動。

經生產實踐證明,本副模具能正常生產,定模滑塊和動模斜頂等結構能正常工作,動作可靠,塑件的表面質量符合要求,有較好的工程設計參考意義。