側(cè)圍外板頂邊梁正修邊結(jié)構(gòu)與工藝淺析

馮海群,龐高磊,夏燦添

(廣汽乘用車有限公司,廣東廣州511434)

1 引言

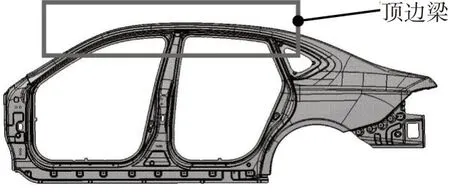

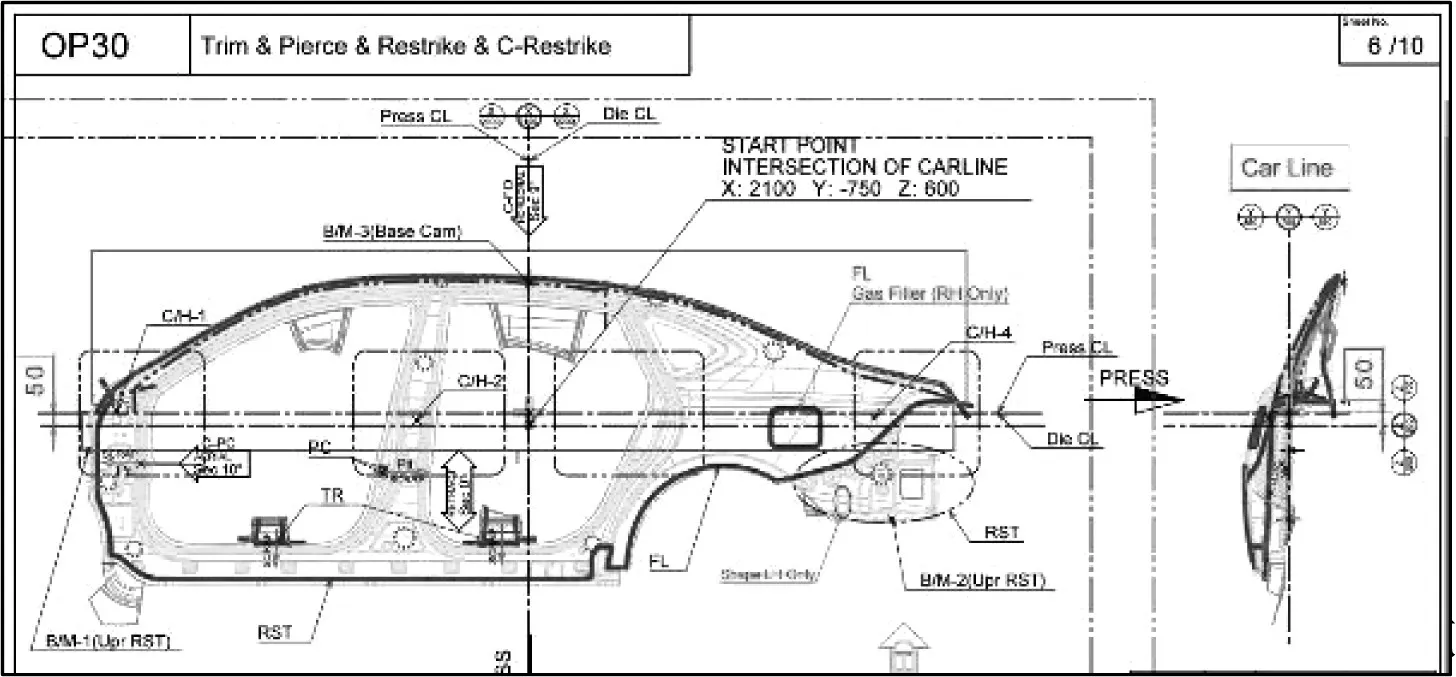

隨著我國汽車行業(yè)快速發(fā)展,車企的競爭越來越激烈,成本的控制也是各個車企采取的有效手段。因此在保證質(zhì)量的前提下,各個環(huán)節(jié)采取降本策略。在制造環(huán)節(jié)中,沖壓汽車覆蓋件的模具成本中占有一定比。設(shè)計簡便的模具能降低制造成本、降低量產(chǎn)期的維修保養(yǎng)成本。現(xiàn)以某轎車的側(cè)圍為例,從頂邊梁(見圖1)正修與側(cè)修的模具結(jié)構(gòu)差異、正修邊的工藝進行分析。

圖1 側(cè)圍制件圖

2 修邊工序模具基本結(jié)構(gòu)

2.1 修邊工序定義

一個制件的成形,一般需要4個工序:拉伸、修邊、翻遍、沖孔,修邊工序是把拉伸成形后板件(見圖2)修剪廢料區(qū)域的過程(見圖3)。

圖2 拉伸成形后外形

圖3 修邊后外形

2.2 修邊工序模具組成

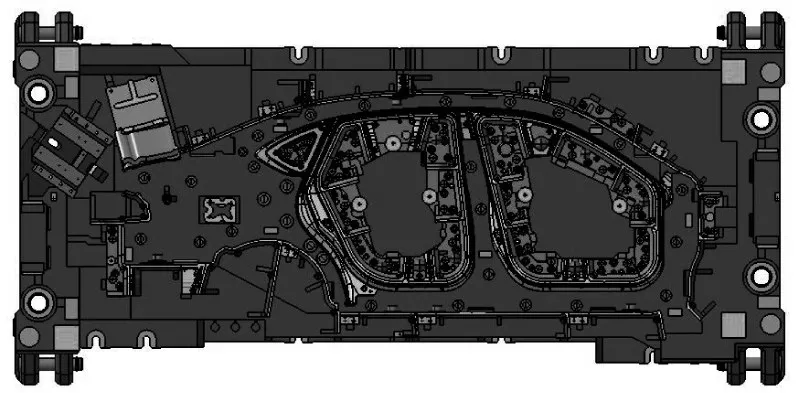

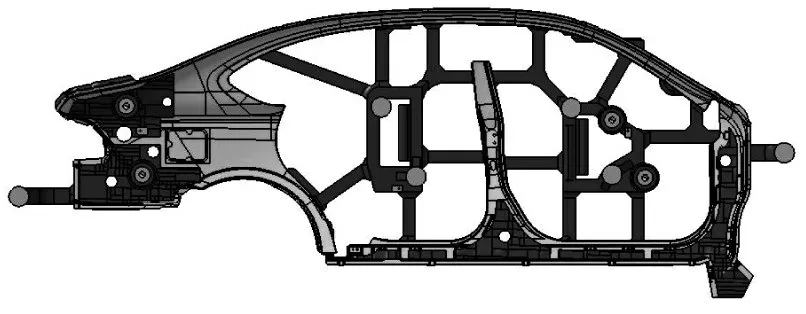

修邊模結(jié)構(gòu)一般由下模、上模、壓料板構(gòu)成,如圖4、圖5、圖6所示。下模、上模都安裝修邊刀;壓料板是裝配在上模,其目的是壓住板件,使得修邊過程不會產(chǎn)生毛刺、變形,如圖7所示。

圖4 側(cè)圍修邊工序下模

圖5 側(cè)圍修邊工序上模

圖6 側(cè)圍修邊工序壓料板

圖7 修邊斷面圖

3 正修邊與側(cè)修邊的結(jié)構(gòu)差異

3.1 正修邊

關(guān)于側(cè)圍頂邊梁正修邊,修邊刀固定在上模,修剪的方向與機臺沖壓方向一致,日系車企(本田、豐田)多采用此結(jié)構(gòu),其結(jié)構(gòu)簡單。

正修邊的條件是:修邊角度θ<15°(修邊角度即是制件修邊位置的形狀與水平角度的夾角)。圖8所示的是某車型實際修邊角度θ=5°,這樣在修邊過程刃口不容易崩,減少毛刺產(chǎn)生,而且能縮短廢料排放通道,切完的廢料直接滑出模具外。

圖8 斷面A-頂邊梁正修結(jié)構(gòu)

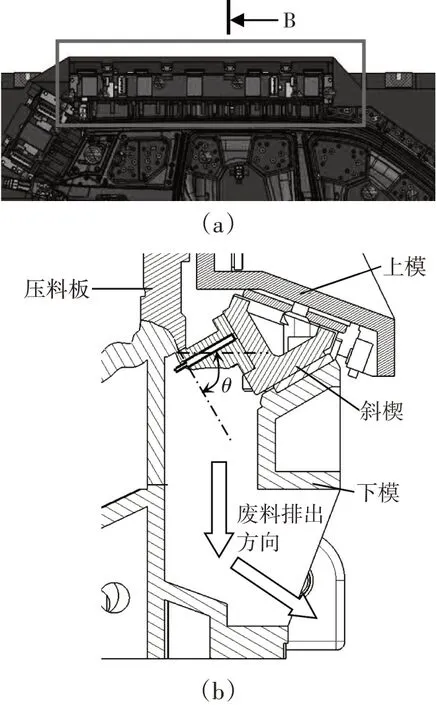

3.2 側(cè)修邊

如果正修邊角度>15°,則需要設(shè)計側(cè)修斜楔CAM,使得滿足修邊角度要求,如圖9所示。

圖9 斷面B-頂邊梁側(cè)修結(jié)構(gòu)

斜楔是掛在上模,上模往下運動時,與下模的驅(qū)動導(dǎo)板接觸實現(xiàn)修邊動作。在此過程,斜楔不是固定式,導(dǎo)板滑動存在滑動間隙(約0.05mm),因此斜楔的穩(wěn)定性不如正修邊結(jié)構(gòu),板件容易出現(xiàn)毛刺,且廢料通道呈“L”形,不利于廢料的排出。

4 側(cè)圍頂邊梁正修邊的工藝要求

若要實現(xiàn)正修邊,則修邊角度θ<15°,有些車型側(cè)圍頂邊梁部位的角度滿足不了此要求,會在拉伸成形時角度攤開,如圖10所示,做成小平面。

圖10 正修邊制件與拉伸數(shù)模斷面圖

但攤開的前提滿足以下兩點:

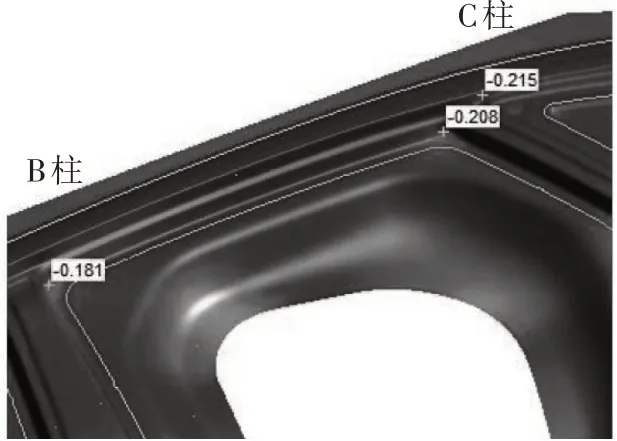

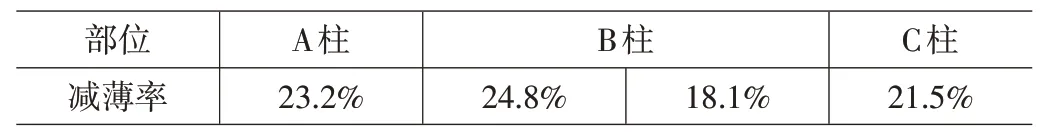

(1)拉伸工序成形時不能出現(xiàn)開裂或者暗裂,即通過CAE分析確保板厚的減薄率<25%(基準值),特別是頂邊梁內(nèi)側(cè)的A柱、B柱、C柱(見圖11),通過某車型側(cè)圍頂邊梁采用正修邊的實際CAE分析減薄率結(jié)果如表1所示。

圖11 頂邊梁內(nèi)側(cè)減薄率

表1 CAE分析減薄率

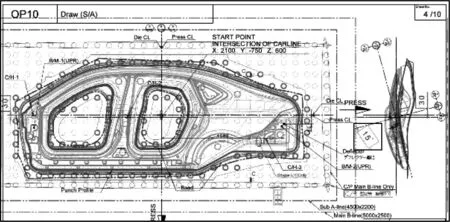

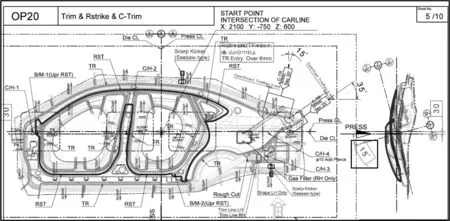

(2)拉伸、修邊、翻遍工序的制件沖壓擺角設(shè)置合理。由于制件的造型已定型,在成形上取最優(yōu)的擺角,使得拉伸成形不開裂、修邊工序的修邊角度滿足15°以內(nèi),翻遍工序頂邊梁的法蘭不出現(xiàn)起皺等。基于上述條件,某車型的側(cè)圍的實際制件沖壓擺角如圖12、圖13、圖14所示。

圖12 拉伸工序擺角

圖13 修邊工序擺角

圖14 翻遍工序擺角

5 結(jié)束語

通過側(cè)圍頂邊梁正修與側(cè)修的模具結(jié)構(gòu)差異以及正修的工藝分析,正修邊模具結(jié)構(gòu)簡單,降低模具制造成本,減少修邊刃口的崩刃,有利于廢料排出,降低模具的生產(chǎn)故障率,減少模具的保養(yǎng)成本。