簡易側沖孔裝置

黃春祥

(襄陽東昇機械有限公司,湖北襄陽441000)

1 引言

汽車工業是我國國民經濟的重要支柱產業之一,是衡量一個國家工業水平的重要標志,在國民經濟和社會發展中發揮著重要作用。汽車工業的發達與否是評價一個國家機械、電子、材料、模具等工業發展水平的重要標志,已被主要工業發達國家和新興工業國家列為國民經濟的重要支柱產業。進入21世紀以來,隨著國內汽車產業的迅猛發展以及產品技術的不斷提高,我國已成為世界汽車第一生產和銷售大國。隨著經濟全球化的加速和客戶對產品多樣化的需求更激發了各汽車企業之間的競爭。為了占有更多的市場,各汽車生產商不斷的推出新的車型,縮短新車的開發周期,同時汽車生產商也在不斷努力降低汽車的生產成本,以更優惠的價格來吸引和打動消費者。伴隨著汽車工業的發展,汽車車型的不斷更新,大量汽車車身內、外零件的模具也要隨之更新,這就要求模具設計和制造必須跟上時代的步伐。汽車零件沖孔側沖孔模具,是汽車零件生產的重要工藝裝備。汽車零件模具設計質量的高低,直接影響到模具的制造水平,模具裝配的難易程度及調試工作量的大小,影響到汽車生產準備周期的長短,甚至影響到新車型的開發進度。在汽車零件沖孔側沖孔模具中,一些簡易裝置的應用和改善,不僅可以縮短模具的開發周期,還可以在一定程度上降低企業的生產成本。

2 設計意義和背景

在汽車鈑金零件的沖孔工序中,在分析確定好沖壓方向后,零件上常有一些孔會與沖壓方向成一定的角度,(一般稱這些孔為:側孔)。

為了完成側孔的沖制,以及保證沖完后孔的孔徑和位置度要求,在模具設計和制造中一般采用有3種方案:

(1)增加沖壓工序,調整沖壓方向,改側沖為豎直沖。如圖1所示,為完成3個直孔和2個斜孔的沖制,用了3道工序,此方案主要優勢是模具結構簡單,劣勢是增加了沖壓工序和模具,增加了模具制造成本和降低產品零件的生產效率,此方案極少采用。

(2)采用標準吊楔(見圖2)來安裝固定凸模,如米思米或盤起生產的標準吊裝斜楔機構,來完成側沖裁。此方案優勢是不增加沖壓工序和模具,劣勢是購買標準吊楔會增加標準件的成本,同時為安裝所購買的標準斜楔,也會加大模具的尺寸,增加模具制造成本。

圖2 標準吊楔示意圖

(3)本文將詳細闡述的一種簡易側沖孔裝置,通過自制相應角度的斜滑塊,將凸模固定在斜滑塊內,然后斜滑塊沿導向座內的導向軌道運動,來完成模具的側沖孔。此種機構實現了標準吊楔機構的功能,同時既不增加沖壓工序,也不加大模具尺寸,而且節省了標準斜楔的采購費用,還具有很大的推廣作用。

側沖孔模具是通過斜楔機構,將垂直運動改變為水平運動或者傾斜運動,最終完成其功能的沖壓模具。

3 制件分析

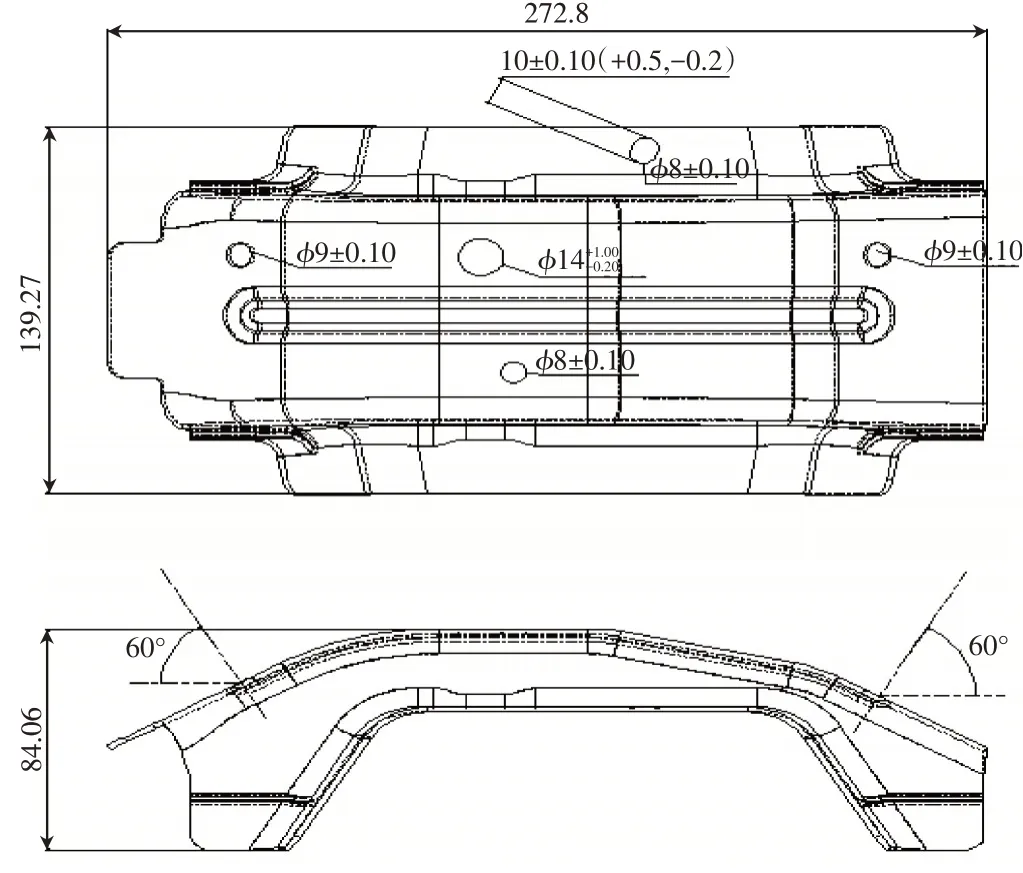

圖3 所示為我公司承制的某項目件號75426 5BE0A的制件圖,材質為RP783-780B,料厚t=2.0mm。在圖1中,制件橫向截面呈弧形,共有5個孔,中間3個孔可以豎直沖出,兩端的兩個φ9mm的孔,它們的法向與水平方向夾角為60°(與豎直的沖壓方向夾角為30°),在開發設計沖孔模具中,這兩個側孔,需要兩個吊楔機構固定沖孔凸模,與凹模相對運動作用,來完成對此兩孔的沖裁。

圖3 制件二維圖

4 簡易側沖孔裝置的結構設計和分析

圖4 所示為沖孔側沖孔模具結構圖,其中矩形虛線框內的機構,即為本文所介紹的簡易側沖孔裝置的結構圖。

圖4 沖孔側沖孔模具結構

圖5 所示為簡易側沖孔裝置在沖制制件9上的斜孔的裝配圖。現對其主要關鍵部件的作用做如下介紹:

圖5 簡易側沖孔裝置裝配圖

(1)壓塊1:45鋼,淬火,作用為壓住斜滑塊4在特定的位置,并使復位彈簧6產生一定的預壓。

(2)強制復位塊2:材質為Cr12MoV,硬度55~58HRC,作用為在復位彈簧6失效的情況下,強制拉動斜滑塊4,復位。

(3)驅動塊3:材質為Cr12MoV,硬度55~58HRC,作用為在模具閉合過程中,驅動斜滑塊4沿側孔法向運動。

(4)斜 滑 塊4:材 質 為Cr12MoV,硬 度55~58HRC,作用為固定凸模,并帶動凸模沿孔的法向,做沖裁運動。

(5)導向座5:材質為Cr12MoV,硬度55~58HRC,作用為導向斜滑塊4在其特定的軌道(軌道方向和側孔法向一致)內滑動,其中斜滑塊4與導向座5加工滿足滑動配合公差。

(6)復位彈簧6:采用MISUMI標準件,作用為模具開模狀態下,在促使4斜滑塊,復位。

(7)壓料板7:材質為Cr12MoV,硬度55~58HRC,作用為模具沖裁時壓住制件9和安裝復位彈簧6。

簡易側沖孔裝置使模具結構小巧緊湊,節約空間,模具尺寸也大大縮小,且降低了模具的成本,被廣泛應用于級進模中,單發模也經常采用。

5 簡易側沖孔裝置的工作過程

(1)側沖孔裝置的工作過程。該結構依靠壓料板內的導向座,導向引導斜滑塊和其內的凸模,沿導向座內部軌道方向側向運動完成沖裁。壓料板與零件接觸后,壓料板保持靜止,壓料板內的導向座與凹模孔相對位置保持不變,斜滑塊帶著其內的凸模,沿壓料板上的導向座軌道方向運動,進入凹模完成沖裁。

(2)側沖孔裝置的工作過程。圖6所示為開模狀態圖,圖7所示為閉模狀態圖,可分為3個過程:

圖6 開模狀態

圖7 閉模狀態

a.壓料過程:上模下行,此時壓料板7,復位彈簧6、導向座5、斜滑塊4及其內的凸模,驅動塊3,壓塊1一起下行,直至壓料板7與制件上表面接觸,開始壓料。

b.沖裁過程:壓料板7與制件接觸后,壓料板7和導向座5,斜滑塊4停止運動;上模下行,上模座帶動驅動塊3下行,驅動塊3接觸并推動斜滑塊4和其內的凸模,向下沿導向座5內軌道運動,凸模與凹模8作用,完成沖裁。

c.返程過程:上模上行,上模座帶動驅動塊3上行,斜滑塊和其內的凸模,在復位彈簧的作用下,上行復位,凸模退出凹模;上模繼續上行,壓料板7開始脫離產品零件,不再壓料,同時復位彈簧6、導向座5、斜滑塊4及其內的凸模,驅動塊3,壓塊1也隨著上行,直至機床的上滑塊到達上死點。

(3)側沖孔裝置的結構特點。該裝置以壓料板內的導向座引導斜滑塊和凸模運動,結構緊湊,且成本低。由于凸模沿脫料板上的導向孔運動,必須保證脫料板導向孔與沖孔凹模的相對位置,所以該結構設計中需要注意的是在模具上需要增加內限位柱,內限位柱換算高度與制件料厚一致。這樣可以保證在模具空壓時保證脫料板與沖裁凹模的相對位置,防止凸模或凹模啃傷。

6 結束語

該簡易側沖孔裝置裝配在模具后,經過調試驗證,其沖出的制件上的側孔,符合圖紙要求,沖孔毛刺在合理范圍內,孔周圍表面平整,完全達到品質要求。實踐證明,安裝此簡易側沖孔裝置的模具在投入量產后,運行使用效果良好,并且性能穩定,降低了模具的制造成本。此簡易側沖孔裝置,在側沖孔模具設計制造中,具有很好的推廣借鑒作用。