工業(yè)余熱回收的耦合壓縮-吸收式高溫?zé)岜醚h(huán)

安美燕,趙心蕊,徐震原, 王如竹

(上海交通大學(xué) 制冷與低溫工程研究所, 上海 200240)

受限于能源結(jié)構(gòu),煤炭等化石燃料在我國(guó)工業(yè)用能中占比較高,然而這些化石燃料的大量燃燒會(huì)帶來(lái)較多的碳排放和環(huán)境污染問(wèn)題.另一方面,工業(yè)領(lǐng)域的能源消耗量約占全國(guó)能源消耗總量的70%,其中50%的工業(yè)能耗可以轉(zhuǎn)化為溫度不同的工業(yè)余熱[1].工業(yè)余熱廣泛存在于冶金、建材、食品、化工等行業(yè),而我國(guó)對(duì)工業(yè)余熱的資源回收率僅占30%[2],因此若工業(yè)余熱可以被高效回收再利用,煤炭等一次能源的使用將被大量減少,符合國(guó)家“十三五”能源規(guī)劃的綠色發(fā)展理念,可以達(dá)到節(jié)能減排的目的.工業(yè)余熱主要包括工業(yè)廢氣、廢物、工質(zhì)等攜帶的顯熱和潛熱.工業(yè)余熱的回收方式有很多種,目前的應(yīng)用領(lǐng)域包括預(yù)熱、制冷、供熱等.對(duì)于工業(yè)余熱中的低溫?zé)嵩矗苯訉?duì)其利用比較困難,因此采用熱泵提升其溫度就顯得非常必要.可選的熱泵技術(shù)包括壓縮式熱泵、吸收式熱泵、化學(xué)熱泵、蒸汽噴射式熱泵、熱電熱泵等形式.

在壓縮式熱泵方面,美國(guó)國(guó)家標(biāo)準(zhǔn)局、印度理工學(xué)院等組織研究了常用的R134a等制冷劑的物理特性,結(jié)果表明壓縮式熱泵的供水溫度可達(dá)到85 ℃以上[3].雖然其系統(tǒng)效率高,但受限于自身的工質(zhì)特性,當(dāng)輸出溫度高于101 ℃時(shí),系統(tǒng)將無(wú)法正常工作,且無(wú)法進(jìn)行大溫升.在有機(jī)朗肯循環(huán)系統(tǒng)(ORCS)領(lǐng)域,1,1,1,3,3-五氟丙烷(R245fa)的臨界溫度為153.86 ℃,高于常見(jiàn)制冷劑R134a的臨界溫度,故常作為余熱回收的工質(zhì)[4].

在吸收式熱泵方面,工業(yè)余熱中的應(yīng)用開(kāi)始得較早,且吸收式熱泵可以在20%~100%[5]的負(fù)荷比例內(nèi)進(jìn)行調(diào)節(jié),對(duì)工作條件的變化適應(yīng)性很強(qiáng).此類熱泵不僅可以有效減少電能消耗,而且是回收再利用工業(yè)余熱的有效途徑,但其系統(tǒng)效率較低.

為了更高效地利用工業(yè)余熱中的低品位能源,國(guó)內(nèi)外已對(duì)壓縮式熱泵(CHP)、吸收式熱泵以及傳統(tǒng)的吸收-壓縮復(fù)合熱泵進(jìn)行了詳細(xì)的對(duì)比研究.Zhou等[6]利用氨/水研究具有溶液回路和解吸器/吸收器熱交換的蒸汽壓縮循環(huán)能效比(COP)(1.2~1.8)及溫升(60~80 ℃),并將其與傳統(tǒng)單級(jí)、雙級(jí)循環(huán)作對(duì)比,發(fā)現(xiàn)單級(jí)循環(huán)具有高COP低溫升,雙級(jí)循環(huán)具有低COP高溫升的特性.Bertsch等[7]提出一種雙級(jí)壓縮空氣源熱泵,與單級(jí)壓縮相比,制熱量提高了一倍,但存在成本較高的問(wèn)題.為了提高廢熱回收利用率,魏茂林等[8]將直接接觸式換熱器和吸收式熱泵相結(jié)合,有效降低煙氣溫度,并回收煙氣余熱,提高鍋爐熱效率約9%.葉碧翠等[9]提出一種兩級(jí)開(kāi)式吸收熱泵系統(tǒng),在回收廢熱的同時(shí)產(chǎn)生所需的高壓蒸汽,其系統(tǒng)COP隨熱源溫度的升高而升高,最高可達(dá)到1.995.針對(duì)吸收熱泵存在能效比低的問(wèn)題,劉曉琳[10]對(duì)吸收熱泵在余熱回收中的應(yīng)用進(jìn)行了詳細(xì)的研究,發(fā)現(xiàn)吸收熱泵的發(fā)生器和蒸發(fā)器會(huì)產(chǎn)生較大的損,出水溫度較低,影響余熱回收效率,但其經(jīng)濟(jì)效益和環(huán)境效益均優(yōu)于壓縮熱泵.為了提高煙氣余熱回收效率,姜迎春等[11]提出一種吸收-壓縮復(fù)合熱泵系統(tǒng),該系統(tǒng)結(jié)合熱壓縮與機(jī)械壓縮,利用200 ℃低溫?zé)煔怛?qū)動(dòng)并對(duì)煙氣的高溫段和低溫段進(jìn)行梯級(jí)利用以制備所需的0.5 MPa蒸汽.劉長(zhǎng)春等[12]將此吸收-壓縮復(fù)合熱泵應(yīng)用于微燃機(jī)熱電聯(lián)產(chǎn)系統(tǒng),并在熱力學(xué)性能上與傳統(tǒng)系統(tǒng)進(jìn)行對(duì)比研究,結(jié)果發(fā)現(xiàn)新系統(tǒng)的一次能源利用率、相對(duì)節(jié)能率和制熱量分別提高了11.2%、14.6%和34%左右.Jensen等[13-14]將氨水復(fù)合吸收-壓縮熱泵應(yīng)用到噴霧干燥設(shè)備中,通過(guò)分析熱泵負(fù)荷、氨氣質(zhì)量分?jǐn)?shù)、循環(huán)比等設(shè)計(jì)條件優(yōu)化復(fù)合熱泵.當(dāng)熱泵負(fù)荷為895 kW、氨氣質(zhì)量分?jǐn)?shù)為0.82且循環(huán)比為0.43時(shí),可減少經(jīng)濟(jì)成本,每年二氧化碳排放量可減少227 t.利用氨水復(fù)合吸收-壓縮熱泵回收50 ℃的工業(yè)廢熱,能夠產(chǎn)生95 ℃左右的熱水.Aspen Plus是一個(gè)大型通用流程模擬軟件,具有完備的物性模型及數(shù)據(jù)庫(kù).Somers等[15]利用Aspen Plus軟件對(duì)吸收式制冷劑建立數(shù)學(xué)模型,并對(duì)模擬結(jié)果進(jìn)行分析,證明Aspen Plus軟件的模擬結(jié)果準(zhǔn)確,且通過(guò)Aspen Plus軟件建立的模型具有更大的優(yōu)勢(shì).

在工業(yè)余熱中,低溫余熱的體量大且回收難度高,最常見(jiàn)的利用手段是加熱生活熱水和供暖,一直沒(méi)有被充分利用.此外,工業(yè)流程對(duì)中高溫?zé)崮埽貏e是高于100 ℃可以產(chǎn)生蒸汽的熱能需求廣泛,如果可以回收低溫余熱并將其提升到100 ℃以上,則可以同時(shí)解決以上兩個(gè)問(wèn)題.壓縮式熱泵受限于工質(zhì)特性很難達(dá)到要求,常用制冷劑R134a的臨界溫度為101 ℃,在高溫高壓工況下無(wú)法高效穩(wěn)定的工作,而采用水作為制冷劑則具有真空和高壓并存的缺點(diǎn),對(duì)壓縮機(jī)和系統(tǒng)設(shè)計(jì)的要求較高.吸收式熱泵具有較大的溫升,但其效率低下.

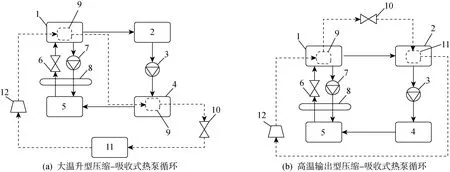

綜上所述,吸收式熱泵和壓縮式熱泵在效率、溫度提升能力和余熱回收方面的優(yōu)勢(shì)和劣勢(shì)具有互補(bǔ)的特性.為了提升吸收式熱泵和壓縮式熱泵的競(jìng)爭(zhēng)力,本文針對(duì)回收低溫余熱并提升到100 ℃以上的應(yīng)用場(chǎng)景提出壓縮式熱泵和吸收式熱泵相結(jié)合的循環(huán)方式,并構(gòu)建兩種不同的耦合循環(huán),其耦合方式分別為:① 壓縮子循環(huán)冷凝器與吸收子循環(huán)蒸發(fā)器和發(fā)生器耦合的大溫升型循環(huán)(CAHP);② 壓縮子循環(huán)冷凝器與吸收子循環(huán)發(fā)生器耦合、壓縮子循環(huán)蒸發(fā)器與吸收子冷凝器耦合的高溫輸出型循環(huán)(CAEHP).第1種循環(huán)可回收溫度為30~40 ℃的余熱并進(jìn)行大溫度提升,而第2種循環(huán)可回收溫度為55~70 ℃的余熱并進(jìn)行高溫輸出.此外,本文還通過(guò)對(duì)各個(gè)系統(tǒng)的建模和仿真計(jì)算,分析和對(duì)比各個(gè)循環(huán)的性能特性.

1 系統(tǒng)介紹

1.1 大溫升型壓縮-吸收式熱泵循環(huán)

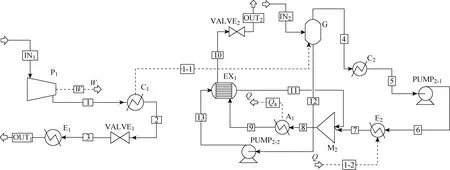

大溫升型壓縮-吸收式熱泵循環(huán)的系統(tǒng)流程圖如圖1(a)所示.其壓縮子循環(huán)工作方式為余熱供給壓縮子循環(huán)蒸發(fā)器,產(chǎn)生的蒸氣通過(guò)壓縮機(jī)變?yōu)楦邷馗邏赫魵猓笤趬嚎s子循環(huán)冷凝器中被冷凝,同時(shí)利用板式換熱器將熱量傳遞給吸收子循環(huán)中的發(fā)生器和蒸發(fā)器,冷凝液體通過(guò)節(jié)流閥變?yōu)榈蜏氐蛪阂后w完成一次壓縮子循環(huán).其吸收子循環(huán)工作方式為由壓縮子循環(huán)過(guò)程驅(qū)動(dòng)吸收子循環(huán)過(guò)程的發(fā)生器,所產(chǎn)生的制冷劑蒸氣通過(guò)冷凝器被冷凝,并通過(guò)冷劑泵進(jìn)入蒸發(fā)器中吸收壓縮子循環(huán)過(guò)程供給的熱量蒸發(fā),蒸發(fā)產(chǎn)生的蒸氣通過(guò)吸收器吸收并釋放所需熱量,吸收結(jié)束后通過(guò)節(jié)流閥回到發(fā)生器,并通過(guò)溶液熱回收器進(jìn)行換熱,完成一次吸收子循環(huán).

大溫升型循環(huán)的優(yōu)勢(shì)在于可實(shí)現(xiàn)70~80 ℃的溫度提升,循環(huán)COP較傳統(tǒng)壓縮式熱泵高,只需較低品位的工業(yè)余熱,該類循環(huán)基本屬于第2類吸收式熱泵范疇.

1.2 高溫輸出型壓縮-吸收式熱泵循環(huán)

常用的吸收式熱泵可回收溫度為60~70 ℃的工業(yè)余熱并將其轉(zhuǎn)換為100 ℃以上的熱能,由于吸收式熱泵的循環(huán)COP較低,所以采用熱耦合型壓縮-吸收式熱泵循環(huán)以獲得更多的高品位熱能.吸收子循環(huán)的熱輸入分為蒸發(fā)器和發(fā)生器兩部分,分別由壓縮子循環(huán)和工業(yè)余熱供給.本文提出將工業(yè)余熱供給吸收子循環(huán)蒸發(fā)器,壓縮子循環(huán)冷凝器供熱給吸收子循環(huán)發(fā)生器,建立高溫輸出型循環(huán)系統(tǒng)模型.高溫輸出型壓縮-吸收式熱泵循環(huán)流程圖如圖1(b)所示.

1—發(fā)生器,2—吸收子循環(huán)冷凝器,3—冷劑泵,4—吸收子循環(huán)蒸發(fā)器,5—吸收器,6—節(jié)流閥,7—溶液泵,8—溶液熱回收器,9—壓縮子循環(huán)冷凝器,10—節(jié)流閥,11—壓縮子循環(huán)蒸發(fā)器,12—壓縮機(jī)圖1 壓縮-吸收式熱泵循環(huán)流程圖Fig.1 Schematic diagram of compression-absorption heat pump cycle

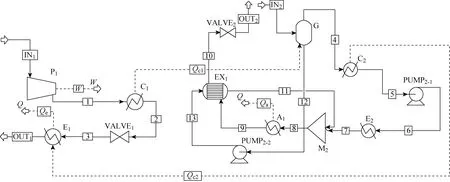

壓縮子循環(huán)的工作方式為,吸收子循環(huán)中冷凝器利用板式換熱器供熱給壓縮子循環(huán)蒸發(fā)器,所產(chǎn)生的蒸氣通過(guò)壓縮機(jī)變?yōu)楦邷馗邏赫魵猓笤趬嚎s子循環(huán)冷凝器中被冷凝,同時(shí)將熱量傳遞給吸收子循環(huán)中的發(fā)生器,冷凝液體通過(guò)節(jié)流閥變?yōu)榈蜏氐蛪阂后w回到壓縮子循環(huán)蒸發(fā)器,完成一次壓縮子循環(huán).吸收子循環(huán)的工作方式為由壓縮子循環(huán)冷凝器驅(qū)動(dòng)吸收子循環(huán)過(guò)程的發(fā)生器,所產(chǎn)生的制冷劑蒸氣通過(guò)冷凝器,冷凝產(chǎn)生的熱量供給壓縮子循環(huán)蒸發(fā)器,被冷凝液體通過(guò)冷凝泵進(jìn)入蒸發(fā)器,蒸發(fā)器所需熱量由工業(yè)余熱供給,蒸發(fā)產(chǎn)生的蒸氣進(jìn)入吸收器被濃溶液吸收后釋放所需的高品位熱能并作為供給熱源,吸收結(jié)束后通過(guò)節(jié)流閥回到發(fā)生器,并通過(guò)溶液熱回收器進(jìn)行換熱完成一次吸收子循環(huán).

高溫輸出型循環(huán)的優(yōu)勢(shì)在于通過(guò)壓縮子循環(huán)的輔助,熱能品位得到初步提高,并且作為吸收子循環(huán)的驅(qū)動(dòng)熱源,吸收子循環(huán)可獲得更高品位的熱能.

2 系統(tǒng)循環(huán)模型

為了進(jìn)一步研究熱泵循環(huán)系統(tǒng)的性能和效率,利用Aspen Plus軟件建立數(shù)學(xué)模型進(jìn)行計(jì)算并分析,物性方法選擇Electrolyte non-random two-liquid model with Redlich-kwong equarion of state for aqueous and mixed solvent applications(ELECNRTL).數(shù)學(xué)模型分為3部分:① 壓縮子循環(huán)模型;② 吸收子循環(huán)模型,參考文獻(xiàn)[15]的溴化鋰-水吸收式制冷機(jī)組模型進(jìn)行計(jì)算;③ 整個(gè)系統(tǒng)的循環(huán)模型,計(jì)算整體系統(tǒng)的循環(huán)工作過(guò)程.

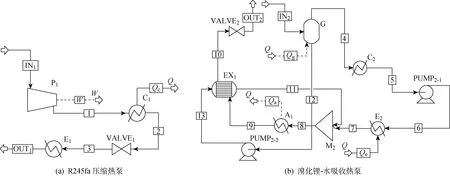

2.1 R245fa壓縮子循環(huán)模型

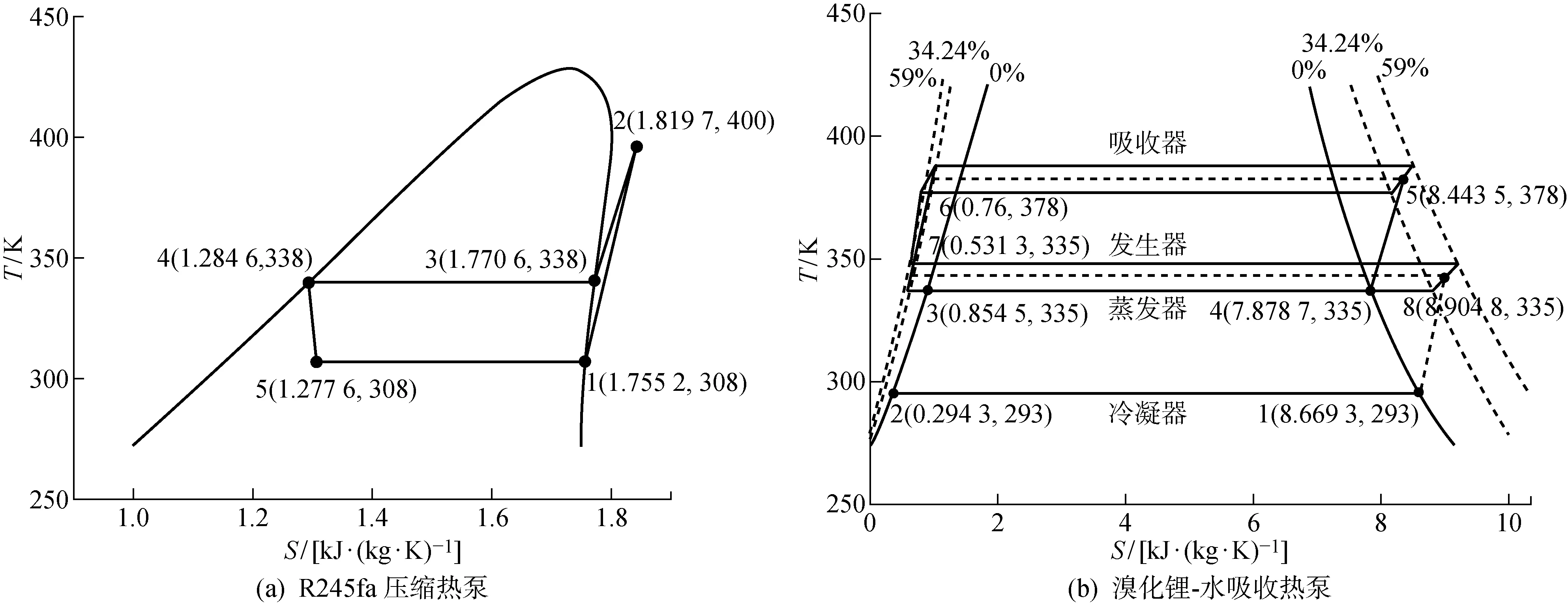

R245fa壓縮式熱泵的模塊流程圖如圖2(a)所示,溫熵(T-S)圖如圖3(a)所示.其中:P1為壓縮機(jī);C1為冷凝器;VALVE1為節(jié)流閥;E1為蒸發(fā)器;IN1為壓縮機(jī)入口流;OUT1為壓縮循環(huán)蒸發(fā)器出口流;W為壓縮機(jī)做的功;Q為熱量;Qc為壓縮熱泵冷凝器放出的熱量.圖中數(shù)字代表循環(huán)行進(jìn)的方向.以R245fa為制冷劑,基于以下假設(shè)進(jìn)行性能計(jì)算:

(1) IN1中,R245fa流速為0.8 kg/s,入口蒸氣分壓為1;

(2) 壓縮機(jī)的等熵效率為0.75[16-17];

(3) 蒸發(fā)器的出口蒸氣分壓為1;

(4) 系統(tǒng)處于穩(wěn)定運(yùn)行狀態(tài);

(5) 泵功耗忽略不計(jì)(理想情況).

壓縮式熱泵的循環(huán)COP定義為熱量輸出和功輸入之比,公式為

(1)

圖2 模塊流程圖Fig.2 Flowchart of module

圖3 T-S圖Fig.3 Diagram of T-S

2.2 溴化鋰-水吸收循環(huán)模型

根據(jù)文獻(xiàn)[15]中常用模型對(duì)溴化鋰-水單效吸收式循環(huán)建立數(shù)學(xué)模型,其模塊流程圖如圖2(b)所示,T-S圖如圖3(b)所示.其中:G為發(fā)生器;C2為冷凝器;PUMP2-1為溶液泵;E2為蒸發(fā)器;A1為吸收器;EX1為溶液熱回收器;VALVE2為節(jié)流閥;PUMP2-2為溶液泵;IN2為發(fā)生器入口流;OUT2為節(jié)流閥出口流;M2為混合模塊;Qa為吸收熱泵吸收器放出的熱量;Qg為發(fā)生器吸收的熱量;Qe為蒸發(fā)器吸收的熱量.采用溴化鋰-水作為工作介質(zhì),作出以下假設(shè)并進(jìn)行性能計(jì)算:

(1) IN2中,溴化鋰溶液的質(zhì)量分?jǐn)?shù)為59%,流速為1.4 kg/s;

(2) 蒸發(fā)器與吸收器的壓力相同,發(fā)生器與冷凝器的工作壓力相同;

(3) 溶液熱回收器的熱入口冷出口之間的溫度差為10 ℃[18];

(4) 系統(tǒng)處于穩(wěn)定運(yùn)行狀態(tài);

(5) 泵功耗忽略不計(jì)(理想情況).

吸收式熱泵的循環(huán)COP為

(2)

圖4 大溫升型壓縮-吸收式熱泵循環(huán)的模塊流程圖Fig.4 Module flowchart of large-temperature-lift compression-absorption heat pump cycle

2.3 整體系統(tǒng)模型

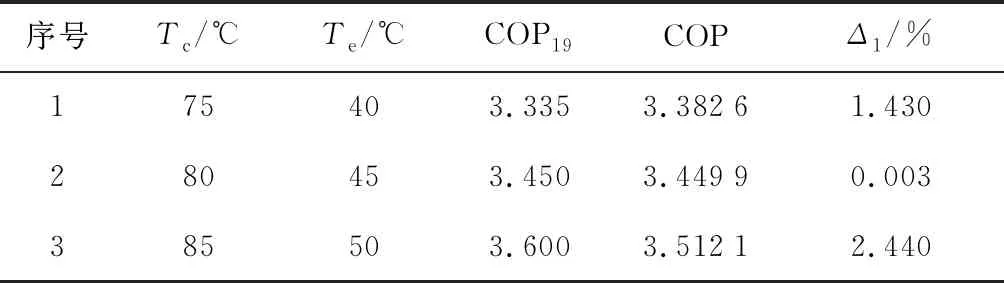

對(duì)所建立的R245fa壓縮循環(huán)模型與溴化鋰-水吸收循環(huán)模型進(jìn)行驗(yàn)證,獲得的循環(huán)COP及其誤差如表1和2所示.其中:Tc為冷凝溫度;Te為蒸發(fā)溫度;Tg為發(fā)生溫度;Ta為吸收溫度;Δ1為R245fa壓縮熱泵循環(huán)模型誤差;Δ2為溴化鋰-水吸收循環(huán)模型誤差.在R245fa壓縮循環(huán)模型中,將利用Aspen Plus建立的模型獲得的循環(huán)最優(yōu)能效比與文獻(xiàn)[19] 獲得的循環(huán)最優(yōu)能效比(COP19)進(jìn)行比較,二者的誤差絕對(duì)值為0.003%~2.44%;在溴化鋰-水吸收循環(huán)模型中,利用Aspen Plus建立的模型獲得循環(huán)最優(yōu)能效比與文獻(xiàn)[20]中的循環(huán)最優(yōu)能效比(COP20)進(jìn)行比較,二者的誤差絕對(duì)值為0.19%~0.64%.由表1和2可知,獲得的最大誤差為2.44%,在可接受范圍內(nèi),證明了利用Aspen Plus軟件建立的熱泵循環(huán)模型的有效性.

在完成壓縮式熱泵和吸收式熱泵的部分建模后,根據(jù)大溫升型循環(huán)和高溫輸出型循環(huán)建立壓縮-吸收式熱泵不同耦合方式的整體循環(huán)模型[21-22].

表1 R245fa壓縮熱泵循環(huán)模型驗(yàn)證Tab.1 Validation of R245fa compression heat pump model

表2 溴化鋰-水吸收熱泵循環(huán)模型驗(yàn)證Tab.2 Validation of LiBr-H2O absorption heat pump model

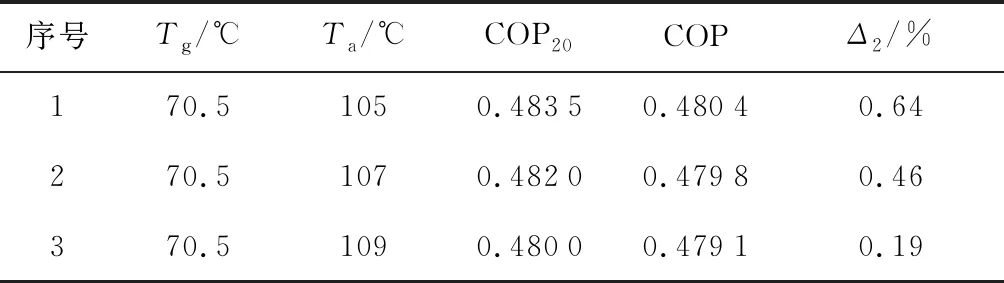

2.3.1大溫升型壓縮-吸收式熱泵循環(huán) 低溫余熱適用的大溫升型循環(huán)將壓縮子循環(huán)放出的熱量用于吸收子循環(huán)的輸入熱量,結(jié)合以上兩個(gè)模型建立數(shù)學(xué)模型,其模塊流程圖如圖4所示.工業(yè)余熱是無(wú)成本能量輸入,故有成本能量輸入的只有壓縮機(jī)所做的功,則整體循環(huán)COP為

(3)

圖5 高溫輸出型壓縮-吸收式熱泵循環(huán)的模塊流程圖Fig.5 Module flowchart of high-temperature-output compression-absorption heat pump cycle

2.3.2高溫輸出型壓縮-吸收式熱泵循環(huán) 中溫余熱適用的高溫輸出型循環(huán)是將壓縮子循環(huán)釋放的熱量供給吸收子循環(huán)的發(fā)生器,建立數(shù)學(xué)模型,其模塊流程圖如圖5所示.其中:Qc1為壓縮子循環(huán)冷凝器供給吸收子循環(huán)發(fā)生器的熱量;Qc2為吸收子循環(huán)冷凝器供給壓縮子循環(huán)蒸發(fā)器的熱量.工業(yè)余熱是無(wú)成本能量輸入,在高溫輸出型循環(huán)中,吸收子循環(huán)冷凝端供給壓縮子循環(huán)蒸發(fā)端所需熱量,故該循環(huán)中,有成本能量輸入的只有壓縮機(jī)所做的功,則循環(huán)COP的計(jì)算公式同式(3).

3 計(jì)算結(jié)果與討論

3.1 大溫升型壓縮-吸收式熱泵循環(huán)的性能分析

設(shè)定默認(rèn)工況如下:壓縮子循環(huán)的蒸發(fā)溫度為35 ℃,冷凝溫度為65 ℃;吸收子循環(huán)的蒸發(fā)溫度等于發(fā)生溫度(比壓縮子循環(huán)的冷凝溫度恒低3 ℃[18]),冷凝溫度為20 ℃,吸收溫度為105 ℃.分別根據(jù)壓縮子循環(huán)的蒸發(fā)溫度、壓縮子循環(huán)的冷凝溫度和吸收溫度對(duì)系統(tǒng)進(jìn)行性能分析.

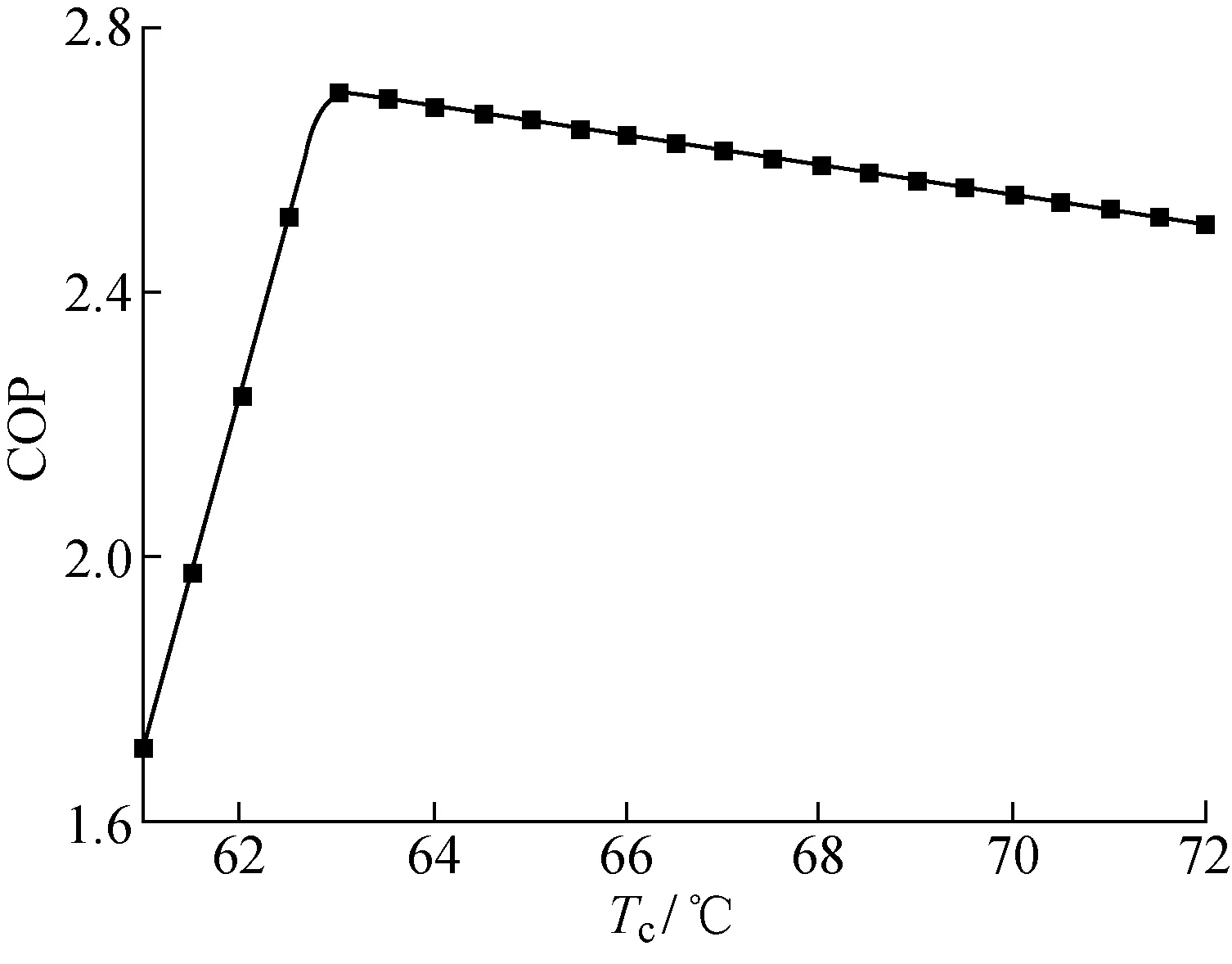

大溫升型循環(huán)中,壓縮子循環(huán)的冷凝溫度代表了中間熱輸出,循環(huán)COP隨壓縮子循環(huán)冷凝溫度的變化趨勢(shì)如圖6所示.由圖6可知,循環(huán)COP隨著壓縮子循環(huán)冷凝溫度的升高先迅速升高后緩慢降低,循環(huán)COP存在一個(gè)最優(yōu)值.隨著壓縮子循環(huán)冷凝溫度的升高,壓縮子循環(huán)COP降低,吸收子循環(huán)COP升高.當(dāng)溫度小于63 ℃時(shí),吸收子循環(huán)的效率提升大于壓縮子循環(huán)的效率降低;當(dāng)溫度大于63 ℃時(shí),吸收子循環(huán)的效率提升緩慢,整體循環(huán)COP則呈現(xiàn)緩慢下降的趨勢(shì).其中,在冷凝溫度小于61 ℃時(shí),吸收子循環(huán)因結(jié)晶問(wèn)題無(wú)法完成,故壓縮冷凝溫度從61 ℃開(kāi)始.

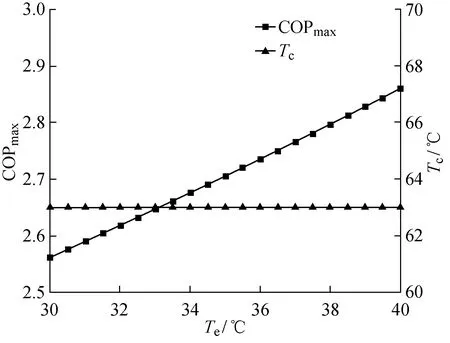

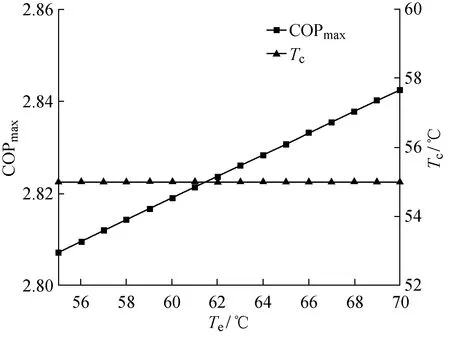

大溫升型循環(huán)中壓縮子循環(huán)的蒸發(fā)溫度代表了余熱溫度,循環(huán)最優(yōu)COP(COPmax)及其對(duì)應(yīng)的冷凝溫度隨壓縮子循環(huán)蒸發(fā)溫度的變化趨勢(shì)如圖7所示.由圖7可知,循環(huán)最優(yōu)COP隨著壓縮子循環(huán)蒸發(fā)溫度的升高而升高,對(duì)應(yīng)的冷凝溫度恒定為63 ℃.由于壓縮子循環(huán)冷凝溫度不變,隨著壓縮子循環(huán)蒸發(fā)溫度的升高,所需提升的溫差逐漸變小,壓縮機(jī)入口到出口壓縮蒸氣的難度降低,壓縮效率有所提高.在此工況下,當(dāng)余熱溫度為35 ℃時(shí),循環(huán)最優(yōu)COP約為2.7.

圖6 大溫升型壓縮-吸收式熱泵循環(huán)COP隨壓縮子循環(huán)冷凝溫度的變化Fig.6 Variation of COP of large-temperature-lift compression-absorption heat pump cycle with condensation temperature of compression sub-cycle

圖7 大溫升型壓縮-吸收式熱泵循環(huán)最優(yōu)COP隨壓縮子循環(huán)蒸發(fā)溫度的變化Fig.7 Variation of optimized COP of large-temperature-lift compression-absorption heat pump cycle with evaporation temperature of compression sub-cycle

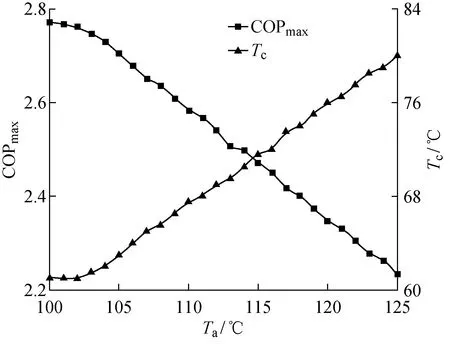

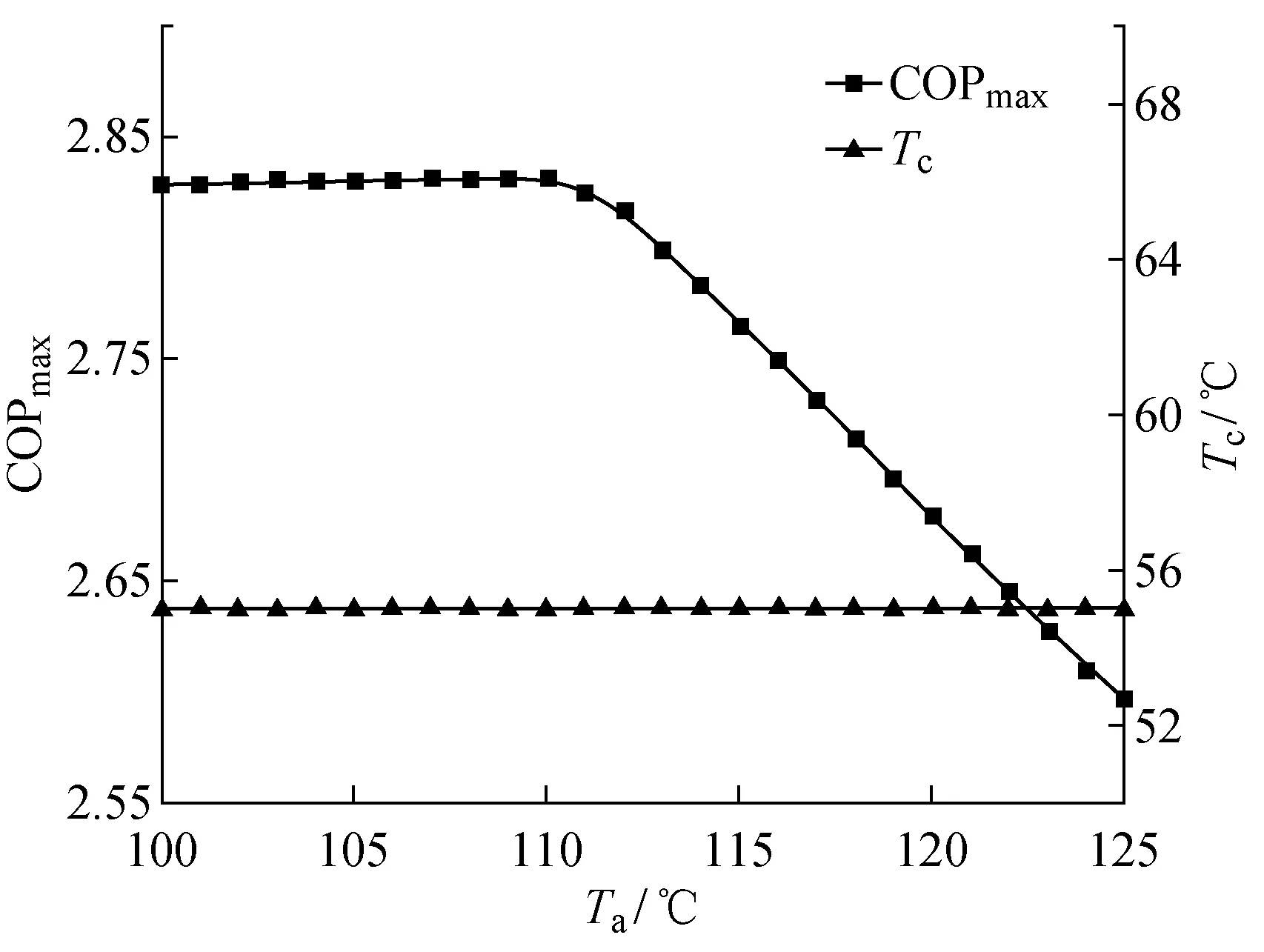

圖8 大溫升型壓縮-吸收式熱泵循環(huán)最優(yōu)COP隨吸收子循環(huán)吸收溫度的變化Fig.8 Variation of optimized COP of large-temperature-lift compression-absorption heat pump cycle with absorption temperature of absorption sub-cycle

大溫升型循環(huán)中吸收子循環(huán)的吸收溫度代表了熱輸出,循環(huán)最優(yōu)COP及其對(duì)應(yīng)的冷凝溫度隨吸收子循環(huán)吸收溫度的變化趨勢(shì)如圖8所示.由圖8可知,當(dāng)溫度為100~125 ℃時(shí),隨著吸收子循環(huán)吸收溫度的升高,循環(huán)最優(yōu)COP逐漸下降,對(duì)應(yīng)的冷凝溫度逐漸升高.由于吸收溫度升高,吸收結(jié)束后的溶液濃度升高,導(dǎo)致吸收結(jié)束后的溶液濃度與發(fā)生結(jié)束后的溶液濃度之差減小,釋放的熱量減少,故循環(huán)最優(yōu)COP逐漸下降.

3.2 高溫輸出型壓縮-吸收式熱泵循環(huán)的性能分析

設(shè)定的默認(rèn)工況如下:壓縮子循環(huán)的蒸發(fā)溫度為17 ℃,冷凝溫度為65 ℃;吸收子循環(huán)的發(fā)生溫度比壓縮子循環(huán)的冷凝溫度低3 ℃,蒸發(fā)溫度(余熱供給)為65 ℃,冷凝溫度為20 ℃,吸收溫度為105 ℃.分別根據(jù)壓縮子循環(huán)的冷凝溫度、吸收子循環(huán)的吸收溫度和蒸發(fā)溫度對(duì)系統(tǒng)進(jìn)行性能分析.

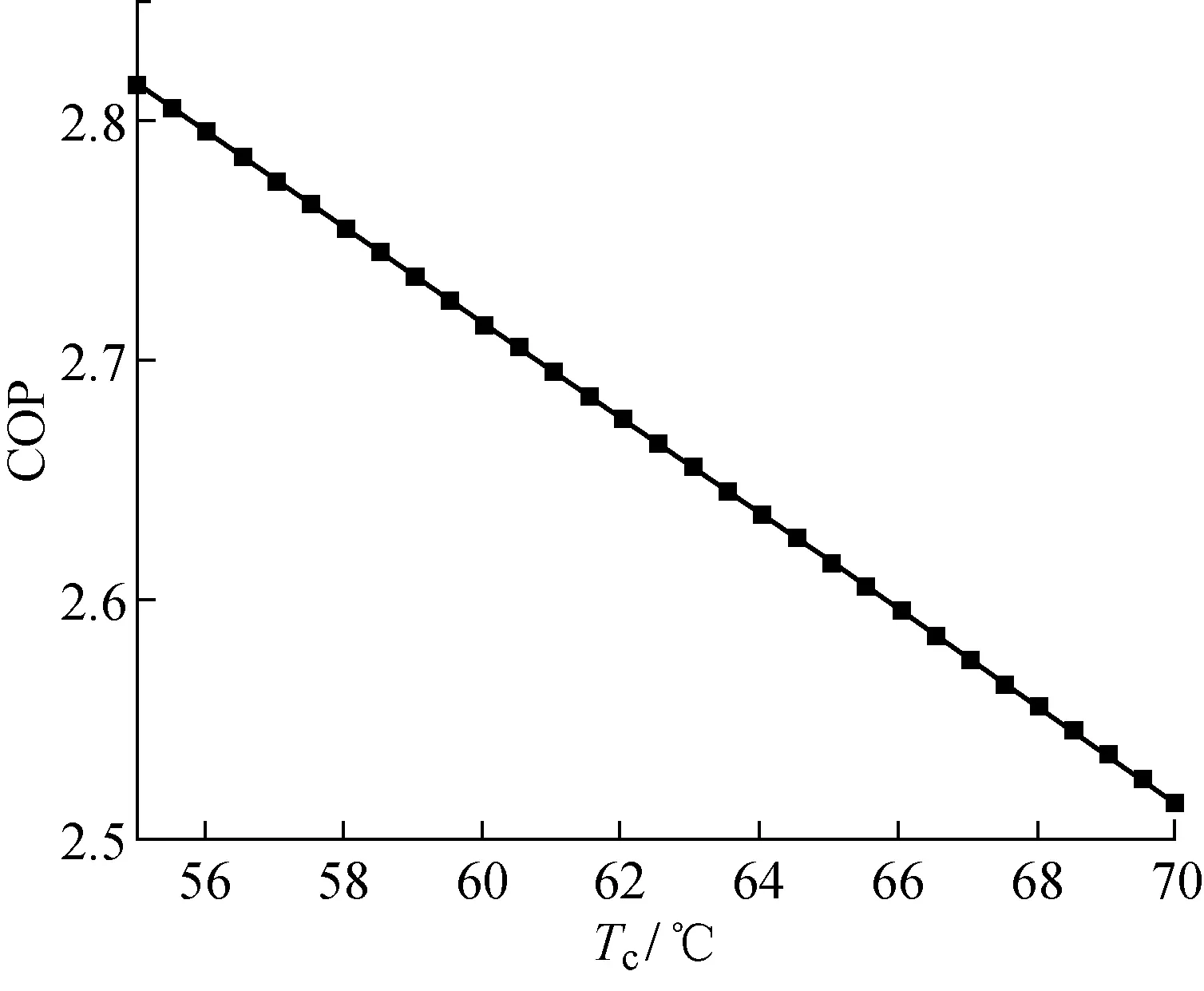

高溫輸出型循環(huán)中壓縮子循環(huán)冷凝溫度代表了中間熱輸出,循環(huán)COP隨壓縮子循環(huán)冷凝溫度的變化趨勢(shì)如圖9所示.由圖9可知,循環(huán)COP隨著壓縮子循環(huán)冷凝溫度的升高而降低,當(dāng)冷凝溫度為55~70 ℃時(shí),循環(huán)最優(yōu)COP為冷凝溫度的最小值所對(duì)應(yīng)的COP值.由于壓縮子循環(huán)冷凝溫度升高,壓縮子循環(huán)COP降低,但吸收子循環(huán)COP為吸收熱和發(fā)生熱的比值,約等于1.0,所以循環(huán)COP主要隨壓縮子循環(huán)COP的變化而變化.

圖9 高溫輸出型壓縮-吸收式熱泵循環(huán)COP隨壓縮子循環(huán)冷凝溫度的變化Fig.9 Variation of COP of high-temperature-output compression-absorption heat pump cycle with condensation temperature of compression sub-cycle

高溫輸出型循環(huán)中吸收子循環(huán)蒸發(fā)溫度代表了余熱溫度,循環(huán)最優(yōu)COP及其對(duì)應(yīng)的冷凝溫度隨吸收子循環(huán)蒸發(fā)溫度的變化趨勢(shì)如圖10所示.由圖10可知,當(dāng)冷凝溫度為55~70 ℃時(shí),循環(huán)最優(yōu)COP隨著吸收子循環(huán)蒸發(fā)溫度的升高而略微升高,對(duì)應(yīng)的冷凝溫度為55 ℃.由于壓縮冷凝溫度和蒸發(fā)溫度保持不變,所以壓縮子循環(huán)COP不變,而吸收子循環(huán)COP隨余熱溫度的升高而升高,循環(huán)最優(yōu)COP略微升高.

圖10 高溫輸出型壓縮-吸收式熱泵循環(huán)最優(yōu)COP隨吸收子循環(huán)蒸發(fā)溫度的變化Fig.10 Variation of optimized COP of high-temperature-output compression-absorption heat pump cycle with evaporation temperature of absorption sub-cycle

圖11 高溫輸出型壓縮-吸收式熱泵循環(huán)最優(yōu)COP隨吸收子循環(huán)吸收溫度的變化Fig.11 Variation of optimized COP of high-temperature-output compression-absorption heat pump cycle with absorption temperature of absorption sub-cycle

高溫輸出型循環(huán)中吸收子循環(huán)的吸收溫度代表了熱輸出并作為供給熱源,循環(huán)最優(yōu)COP及其對(duì)應(yīng)的冷凝溫度隨吸收子循環(huán)吸收溫度的變化趨勢(shì)如圖11所示.由圖11可知,當(dāng)冷凝溫度為55~70 ℃、吸收子循環(huán)吸收溫度為100~112 ℃時(shí),隨著吸收子循環(huán)吸收溫度的升高,循環(huán)最優(yōu)COP基本不變.當(dāng)溫度超過(guò)112 ℃時(shí),循環(huán)最優(yōu)COP隨著吸收子循環(huán)吸收溫度的升高而略微下降,對(duì)應(yīng)的冷凝溫度不變.由于有限的余熱溫度限制了吸收器的蒸發(fā)溫度(壓力),所以循環(huán)的熱輸出能力受限.在該循環(huán)中,壓縮機(jī)效率恒定,且吸收熱和發(fā)生熱的比例幾乎是1∶1,故循環(huán)最優(yōu)COP幾乎不變.但隨著吸收子循環(huán)吸收溫度的升高,吸收器的放熱量減少,使循環(huán)的能量密度降低.

3.3 與R245fa壓縮式熱泵的對(duì)比

為了更好地體現(xiàn)所提壓縮-吸收式熱泵的優(yōu)勢(shì),分別根據(jù)相應(yīng)工況下的循環(huán)COP對(duì)系統(tǒng)進(jìn)行性能分析:① 當(dāng)蒸發(fā)溫度分別為35 ℃和65 ℃時(shí),R245fa壓縮式熱泵的循環(huán)COP隨冷凝溫度的變化;② 當(dāng)余熱溫度為35 ℃時(shí),大溫升型循環(huán)和R245fa壓縮式熱泵的循環(huán)最優(yōu)COP隨輸出溫度的變化;③ 當(dāng)余熱溫度為65 ℃時(shí),高溫輸出型循環(huán)與R245fa壓縮式熱泵的循環(huán)最優(yōu)COP隨輸出溫度的變化.

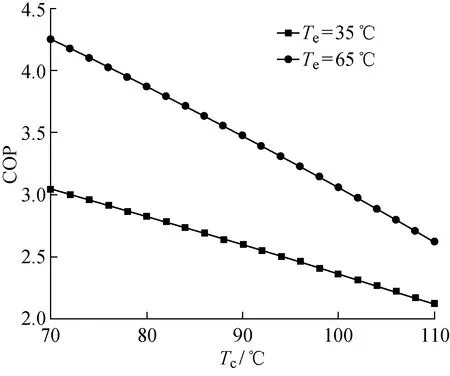

當(dāng)蒸發(fā)溫度為35 ℃和65 ℃時(shí),以R245fa為制冷劑的壓縮式熱泵循環(huán)COP隨冷凝溫度的變化趨勢(shì)如圖12所示.由圖12可知,循環(huán)COP隨著冷凝溫度的升高而降低.

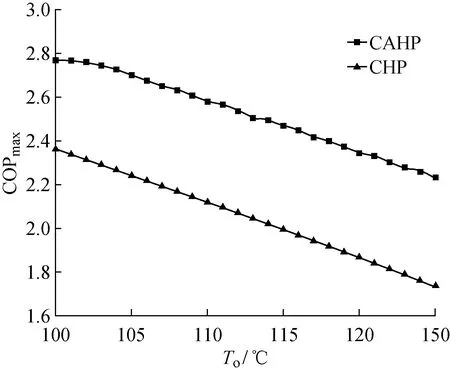

當(dāng)余熱溫度為35 ℃時(shí),大溫升型循環(huán)和R245fa壓縮式熱泵循環(huán)的最優(yōu)COP隨輸出溫度(To)的變化趨勢(shì)如圖13所示.由圖13可知,大溫升型循環(huán)和R245fa壓縮式熱泵循環(huán)的COP隨著輸出溫度的升高而降低.當(dāng)余熱溫度為35 ℃、輸出溫度為100~125 ℃時(shí),大溫升型循環(huán)的最優(yōu)COP明顯優(yōu)于R245fa壓縮式熱泵循環(huán).

當(dāng)余熱溫度為65 ℃時(shí),高溫輸出型循環(huán)和R245fa壓縮式熱泵循環(huán)的最優(yōu)COP隨輸出溫度的變化趨勢(shì)如圖14所示.由圖14可知,隨著輸出溫度的升高,R245fa壓縮式熱泵的循環(huán)COP迅速下降.當(dāng)溫度超過(guò)106 ℃時(shí),隨著輸出溫度的升高,高溫輸

圖12 R245fa壓縮式熱泵的循環(huán)COP隨冷凝溫度的變化Fig.12 Variation of cyclic COP of R245fa compression heat pump with condensation temperature

圖13 大溫升型循環(huán)和R245fa壓縮式熱泵的循環(huán)最優(yōu)COP隨輸出溫度的變化Fig.13 Variation of optimized COP of large-temperature-lift cycle and R245fa compression heat pump with output temperature

圖14 高溫輸出型循環(huán)和R245fa壓縮式熱泵的循環(huán)最優(yōu)COP隨輸出溫度的變化Fig.14 Variation of optimized COP of high-temperature-output cycle and R245fa compression heat pump with output temperature

出型循環(huán)的最優(yōu)COP略微下降.在65 ℃的余熱溫度下,當(dāng)輸出溫度高于107 ℃時(shí),高溫輸出型循環(huán)的最優(yōu)COP明顯優(yōu)于R245fa壓縮式熱泵循環(huán).

4 結(jié)論

為了更好地利用低溫工業(yè)余熱并將其轉(zhuǎn)化為高品位熱能,本文針對(duì)將低溫余熱提升到100 ℃以上的應(yīng)用場(chǎng)景提出將壓縮式熱泵和吸收式熱泵進(jìn)行耦合的方式來(lái)實(shí)現(xiàn)工業(yè)余熱的高效利用.針對(duì)不同溫度提升場(chǎng)景,進(jìn)一步提出大溫升型循環(huán)和高溫輸出型循環(huán),并對(duì)兩種循環(huán)進(jìn)行了性能分析并獲得以下結(jié)論:

(1) 大溫升型循環(huán)可以將余熱從30~40 ℃提升至110 ℃以上,溫升為70~80 ℃,當(dāng)所需溫度為110 ℃時(shí),循環(huán)最優(yōu)COP約為2.58.

(2) 當(dāng)輸出溫度為110 ℃時(shí),余熱供給蒸發(fā)器的高溫輸出型循環(huán)的最優(yōu)COP約為2.83.

(3) 當(dāng)所需溫度超過(guò)107 ℃時(shí),高溫輸出型循環(huán)明顯優(yōu)于R245fa壓縮式循環(huán).

此外,本文還對(duì)比了新型循環(huán)與傳統(tǒng)壓縮式熱泵循環(huán)的性能,發(fā)現(xiàn)大溫升型循環(huán)和高溫輸出型循環(huán)均可以實(shí)現(xiàn)將余熱溫度提升至110 ℃及以上.在一定的溫度范圍內(nèi),相比于R245fa壓縮式熱泵循環(huán)具有明顯的優(yōu)勢(shì),且系統(tǒng)效率比吸收式熱泵高,適用于高溫高壓輸出工況下的穩(wěn)定工作,在未來(lái)值得進(jìn)行更深入的實(shí)驗(yàn)及研究.