3D 打印技術在巖石力學中的應用1)

田 威 余 宸 張 麗

(長安大學建筑工程學院,西安710061)

3D 打印技術,又稱增材制造技術或快速成型技術,是近30 年快速發展的先進制造技術,被譽為“第三次工業革命”的核心技術之一[1]。不同于傳統成型技術所采用的壓制、鍛造、鑄造等方法,3D 打印技術的原理是通過計算機構建三維數字模型后,用極薄的物理層將構件疊加 “打印” 出來[2],因此通過3D 打印技術獲得的構件精度很高,非常適合用于制備高精度要求的機械零件。3D 打印技術操作步驟簡單,脫離了模具的限制,具有高度自由創造性,能很好地解決傳統成型技術難以完成復雜零件生產的缺陷,進而降低了工業生產的時間和成本,提高了生產效率,有利于更大利潤的獲得,有效推動了一些稀有構件的工業化生產。3D 打印技術材料種類較為豐富,適用于多個領域,部分具有生物相容性的金屬、陶瓷材料可用來制作手術需要的植入物[3],輕質高強的金屬材料則可用于生產飛機零部件,如美國SpaceX公司就曾利用金屬材料制造出了一臺電動火箭發動機[4]。

巖石是地球表面的主要組成部分,不同地質環境中的巖石形成過程大相徑庭,如火山巖由高溫熔融物凝結而成、風化巖經過常溫風化而成、變質巖經過變質作用而成等等,因此其結構非常復雜,內部往往存在大量孔隙和貫通、半貫通、非貫通節理等缺陷。巖石的研究對于資源開采利用、工程建設安全、災害預防等都有著重要的意義,例如石油開采時,巖石研磨性和可鉆性的研究是鉆井過程的關鍵[5]。然而巖石多處于地下深處,開采難度大,且每塊開采的天然巖石樣品都是唯一的,而試驗往往帶有破壞性,試驗一次后樣品即報廢,這使得需要多個相同樣品來抵消偶然性的試驗無法順利進行,于是有研究人員開始嘗試用石膏等合成物質模擬巖石進行試驗。馮光北等[6]將石膏矽藻土混合物與石膏進行相似性比較,發現石膏矽藻土混合物可以通過規定配比范圍來控制力學性質,并且在水膏比為 1.2~2.0之間,砂膏比在0.12~0.5 之間時可作為大理巖的模型材料,然而人工調配的石膏內部不均一性高,無法保證相同試樣的完全一致性,從而導致每組數據仍然會有誤差。目前,研究人員采用的一種能夠真實模擬工程巖體穩定性的方法是室內物理模型試驗,然而這種方法在巖石結構復雜的情況下制樣難度大,且實驗周期長、花費大,而另一種成本低廉的數值模擬法因模擬過程中常對復雜巖體工程進行簡化,與真實巖體存在偏差[7]。

3D 打印技術能快速打印大量結構高度一致的復雜三維結構體,解決了人工制作類巖石時遇到的試樣結構不均一、制樣周期長及程序復雜等問題。3D 打印技術制備類巖體僅需對利用CT 掃描技術獲取的巖體內部結構進行三維重構,再通過 3D 打印機將三維模型逐層打印,即能成功復刻與天然巖體內部結構高度一致的試樣模型。本文主要從3D 打印技術分類和3D 打印技術在巖石力學中的應用兩方面展開論述。

1 3D 打印技術分類及研究現狀

1.1 3D 打印技術材料分類

根據成型工藝的不同,3D 打印材料可以分為多種類型。目前市場上存在的 3D 打印材料主要分為粉末型材料和液體材料。其中粉末型材料又包括塑料粉末、金屬粉末、石膏、砂子、陶瓷等等[8];液體材料主要有光敏樹脂材料(見表1)。

1.2 典型 3D 打印技術工作原理

根據打印材料的不同,3D 打印機的打印原理也不同。以下分別為可用于打印塑料、金屬、陶瓷等材料的基于三維打印(three dimensional printing,3DP)技術的打印機;可用于打印ABS 和PC 等材料的基于熔融沉積成型 (fused deposition modeling, FDM)技術的打印機;可用于打印樹脂、低熔點金屬的金屬合金、陶瓷粉末、塑料、石蠟等材料的基于選擇性激光燒結(selective laser sintering, SLS) 技術的打印機(圖 1)。

表 1 代表性 3D 打印技術的材料分類

圖1 基于不同技術的3D 打印機

基于 3DP 技術的打印機工作原理 (見圖 2(a))是:鋪粉輥子將供粉槽儲存的粉末推到成型槽上,打印噴頭再根據計算機指令將粘結劑按照分層截面形狀噴灑在成型槽粉層之上,這樣第一層打印即完成,之后成型槽相應地下降一層打印高度,供粉槽相應地上升一層打印高度,鋪粉輥子再次送粉至成型槽,噴頭噴灑粘結劑,完成第二層打印,這樣由下至上,逐層打印,最終打印出三維模型實體[9]。

圖2 基于不同技術的3D 打印機工作原理

基于 FDM 技術的打印機工作原理 (見圖 2(b))是:送絲電機將塑料等絲材送至加熱模塊中,加熱模塊熔化絲材后,打印噴頭根據計算機指令將熔化的絲材在X ?Y方向上打印,一層打印結束后,工作臺在Z方向下降一層高度,再進行下一層打印[10,12-13]。這樣由下至上逐層打印出最終需要的三維模型實體。

基于 SLS 技術的打印機工作原理 (見圖 2(c))是:送料輥將粉末從送料缸推至成型缸活塞上,激光器發射激光束,并在計算機的控制下對粉末層進行選擇性燒結,一層打印結束后,成型缸下降一層高度,送料缸上升一層高度,繼續進行下一層的打印。每次燒結過程都會使新的打印層與已打印完的成型層相粘結[11]。

1.3 3D 打印研究現狀

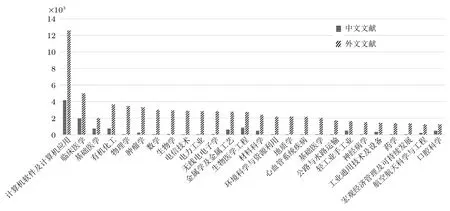

通過中國知網文獻檢索,可以發現截止到2019年12 月,以“3D 打印”為主題可檢索到的中英文文獻量持續增長,其中中文文獻從2008 年的年度總文獻數 2 篇增長到 2019 年的年度總文獻數 2311 篇,外文文獻從2008 年的年度總文獻數4179 篇增長到2019 年的年度總文獻數為13 184 篇。圖3 為可在中國知網檢索的以“3D 打印” 為主題的歷年中外文獻發文趨勢。圖 4 是以 “3D 打印” 為主題中外文相關文獻在不同行業的發文總數統計。

圖3 以“3D 打印” 為主題的各年文獻發文趨勢

圖4 “3D 打印” 相關文獻在不同行業中的發文總數統計

3D 打印技術因為具有顯著的優勢早已受到各行各業專家和學者的追捧,成為當下的發展熱點,并在眾多領域有所突破,甚至在醫療、航空航天、軍工、機械等多個領域已經被不同程度地應用于工業化生產中。3D 打印技術能在某一行業得到迅猛的發展,除了因為它具有顯著的優勢而被大家重視之外,有一個很大的原因是3D 打印技術在該領域的材料研究上能夠取得一定的突破,目前3D 打印技術在金屬材料、樹脂材料、塑料橡膠材料、陶瓷材料等方面的研究均取得了顯著的成果。

在巖石力學領域,對 3D 打印技術的應用研究也逐漸受到了專家和學者的重視,但是尚處于探索階段。2015 年之前,對于3D 打印在巖石力學中的應用研究還非常稀少,基本停留在概念階段。目前,中外研究人員已開始對3D 打印技術在巖石力學中的應用研究進行了探索性試驗[14-15],主要集中在中國、澳大利亞、韓國、瑞士這些國家,中國目前在這一方面研究占據優勢地位[16]。

從中國知網以 “3D 打印、巖石” 作為關鍵詞檢索,可查閱到300 多篇中文文獻,但是其中僅有20余篇文章與3D 打印在巖石力學中的應用研究高度相關 (截止到 2019 年 12 月)。Jiang 等[13]應用 3D打印技術中常見的熔融沉積成型工藝,以聚乳酸為原材料制作出模擬巖石材料的三維實體試樣并進行了一系列力學試驗,指出試樣制備時應選用與天然巖石材料相接近的硬脆性材料。鞠楊等[17]借助3D打印技術選用多種光聚物材料制作出天然裂隙煤巖體三維物理模型,并展開了應力凍結試驗以研究煤巖體內部的應力分布情況。以上開展的研究能夠反映和還原巖石材料內部的復雜結構,但其打印材料選用塑性材料而使所得模型與天然巖石力學特性存在較大差異。Jiang 等[18]利用石膏材料制作出含有預制裂隙和孔洞的物理模型,并對模型進行了單軸壓縮試驗以研究其力學特性。Jiang 等[19]打印出含預制裂隙的石膏試樣,開展單軸壓縮試驗、巴西劈裂試驗、三點彎曲試驗和霍普金森壓桿試驗,并將試驗結果與天然巖樣作比較,得到石膏試樣與天然巖樣具有相一致的破裂形式的研究結果。華敏杰[20]以石膏粉末和光敏樹脂為原材料制備了3D 打印巖體試樣,發現這兩種材料并不能很好地模擬類巖石材料的抗壓特性,但是光敏樹脂制備的巖體試樣可較好地模擬類巖石材料的滲透特性。

2 3D 打印技術在巖石力學中的應用

2.1 基于3D 打印技術的巖體物理模型研究

物理模型試驗是一種常見的力學試驗方法,但傳統的物理模型制作方法對復雜結構制作具有局限性,例如結構復雜的隧道支護系統往往因為傳統工藝制作模型難度大、成本高等因素對模型進行了簡化,而 3D 打印技術在對結構進行三維建模后即能一次性成型物理模型,解決了制作困難問題。在巖石工程中,由于天然巖體內部含有復雜的節理層、孔隙等結構,使得傳統工藝在巖體的物理模型制作上受到制約,而 3D 打印技術可結合 CT 掃描結果對巖體進行預留孔隙打印,并且 3D 打印技術可實現材料交替打印,這使得不同內部結構需用不同材料的巖體模型可以一次性成型,巖體模型制作難度明顯下降,在巖體物理模型試驗中占有很大優勢,如江權等[7]以石膏粉末為打印材料,制作了含內部孔洞和預制裂縫的巖體模型,并對其進行了力學試驗,試驗結果表明在單軸壓縮試驗下,3D 打印巖體試樣力學特性與巖石類材料力學特性較為一致,同時也以石膏粉末和聚乳酸材料作為打印材料,制作了含單斷層和含錨桿襯砌支護工程的隧道物理模型,并對模型進行了單軸壓縮試驗,試驗結果表明3D 打印隧道物理模型破壞過程與實際工程現場觀察較為一致。王本鑫等[21]利用CT 掃描技術獲取天然巖體內部結構后重構三維圖像,再以石膏粉末為材料,利用3D 打印技術制作出含非貫通節理的巖體試件和無節理的完整3D 打印巖體試件。

3D 打印技術不僅可用于解決巖石復雜的內部結構難以制作的問題,在巖石不規則結構面的制作方面,3D 打印技術也可以打印制作巖石結構面的模具,例如熊祖強等[22]用三維白光掃描儀獲取自然結構面數據后,在不損壞自然結構表面條件下重構了三維結構,再通過逆向工程用 3D 打印技術打印出結構面模具模型,下一步將模具放入混凝土鑄鐵試模內,逐層加入配置好的試樣材料,經過振搗、抹平后得到結構面上盤,再用制作好的結構面上盤作為模型,用同樣的方法得到結構面下盤,上下盤達到養護條件后,兩者重合即能得到含結構面的耦合試樣(見圖 5)。

圖5 含自然結構面混凝土剪切試樣制作[22]

2.2 3D 打印巖體各向異性特征研究

巖體結構面及內部節理層等存在明顯的各向異性特征,而巖體結構面和內部薄弱部位影響著巖體結構強度,巖體結構的各向異性研究對巖土工程的穩定性有著重要意義。胥勛輝等[23]結合三維掃描技術獲取天然巖體結構面三維形貌數據后,利用3D打印技術進行了結構面模型打印,并對澆筑后試樣進行了不同方向的直剪試驗,結果表明試驗所得的剪應力?剪位移關系在各個方向分布情況皆不相同,巖體模型在不同方向具有非常明顯的各向異性。然而,這種利用3D 打印技術先打印出模具再進行人工澆筑的方法存在一個缺陷:人工調配的澆筑材料不均一性高,無法保證試樣的完全一致性,且模具澆筑一般用于復刻表層結構,對內部結構的制作無法很好達成。事實上,3D 打印技術能實現直接打印出設計好的結構面及含內部薄弱位置的巖體模型,打印出來的巖體模型均一性高,可避免這種 “先打印模具再澆筑” 的制作方法由于不均一性而產生的試驗數據誤差,能有針對性地研究結構面或內部薄弱位置對巖體各向異性特征的影響,但是目前國內對基于3D 打印技術直接打印出巖體模型進行各向異性的研究仍較少,今后將作為筆者課題組研究的重點。

2.3 常溫下3D 打印巖體的力學性能研究

3D 打印巖體一個明顯的局限性是:3D 打印巖體強度較低而延展性較強,其強度距離強度較大的天然巖體還有一定差距,而 3D 打印巖體的力學性能是衡量其是否能代替天然巖體的重要指標之一。田威等[10]對 3D 打印巖體試樣進行了單軸壓縮及巴西劈裂試驗,試驗結果發現基于 3DP 打印技術的3D 打印巖體和天然巖體試樣在單軸壓縮試驗下應力?應變曲線具有一定相似性 (圖 6);在巴西劈裂試驗下,基于 3DP、SLS 打印技術的 3D打印巖體和天然巖體皆具有較為接近的破壞形式(圖 7),但基于 3DP 打印技術的 3D 打印巖體與天然巖體具有更為相似的拉壓強度以及壓縮變形量。劉泉聲等[24]通過改變打印方向模擬天然層狀節理巖體,發現 3D 打印巖體的單軸抗壓強度會先隨著打印方向傾斜角度的增加先減小后增大,在傾角為0?時 (即試樣水平放置的方向) 具有最大單軸抗壓強度。Tian 等[25]結合 CT 掃描技術制作了含不同預制裂隙傾角的 3D 打印試樣,并對其進行了單軸壓縮試驗,試驗結果表明不同傾角的預制裂隙對破壞形式有著顯著影響,且傾角為30?的預制裂隙試樣單軸抗壓強度最小,傾角為0?和90?的預制裂隙試樣單軸抗壓強度最大,不同傾角的預制裂隙試樣單軸壓縮試驗的應力?應變曲線如圖8 所示,預制裂隙試樣強度普遍低于完整試樣。Vogler 等[26]比較了天然巖體與3D 打印巖體的抗拉強度以及破壞特征,試驗結果表明3D 打印巖體與強度較弱的Buchs巖具有相似的抗拉強度和粗糙度特征,可作為用3D打印巖體復刻天然巖體可行性的依據。

圖6 單軸壓縮試驗下的應力應變曲線[10]

圖7 巴西劈裂試驗破壞形式[10]

圖8 不同傾角的預制裂縫試樣單軸壓縮試驗[25]

2.4 高溫下3D 打印巖體的力學性能研究

以上試驗皆為常溫環境下進行,然而天然巖體大多處于溫度較高的地方,對高溫下的巖體進行研究在資源開發、熱害防治等工程中有著重要的意義。3D打印巖體所使用的粘結劑是決定其強度的重要因素之一,呋喃樹脂是3D 打印巖體常用的一種粘結劑,溫度在呋喃樹脂的硬化過程中有著重要影響,適宜溫度范圍為15?C~25?C,溫度過低會導致硬化過程緩慢,影響強度;溫度過高會導致硬化過程過快,加大砂的脆性[27]。部分學者在進行3D 打印巖體試樣制備時發現固化溫度對3D 打印巖體試樣的力學性能存在顯著的影響,Primkulov 等[28]通過改變制備糠醇樹脂基3D 打印類巖體時的固化溫度和固化時間發現:不同的處理方式對 3D 打印類巖體存在明顯的影響;Fereshtenejad 等[29]也采用水泥基材料研究發現:在多種不同前處理方式下制備出的基于同種材料的3D 打印巖體試樣表現出不同的力學性能,其中溫度是一個重要的考慮因素;田威等[30]對3D打印巖體在高溫作用后的力學性能進行了研究,試驗結果表明,3D 打印巖體的單軸抗壓強度以及劈裂抗拉強度隨著溫度的增高呈現出先增大后降低的現象,其強度峰值對應的溫度值為150?C (不同溫度作用后試樣峰值強度如圖9),究其原因主要是:用于3D 打印巖體中的粘結劑——呋喃樹脂在加熱溫度不高于100?C 時,隨著溫度的增高,水分逐漸氣化,粘結劑濃度增大,即粘結劑的粘結強度得到了增加;當加熱溫度高于100?C 而小于150?C 時,粘結劑逐漸融化,粘結劑的流動性隨之加大,使得粘結劑充分包裹砂顆粒,粘結效果進一步提升,試樣強度進一步增大,并且當加熱溫度為150?C 時達到最大強度,而當加熱溫度高于 150?C 之后,粘結劑逐漸揮發,試樣的強度隨之降低。

3 結論

隨著3D 打印巖體試樣制作成本的逐漸下降,相比于天然巖體開采的復雜性和難度,3D 打印技術用于巖石力學的研究成為未來趨勢。3D 打印巖體主要優勢包括:

圖9 不同溫度作用后試樣峰值強度[30]

(1) 3D 打印巖體相較于傳統物理模型而言制作簡單,短時間內可制作大量相同試樣,且試樣均一性高,解決了天然巖體存在的試樣唯一性問題,避免了傳統物理模型制作方法存在的制作難度大、試樣模型內部不均一性較高的問題。

(2)3D 打印巖體可塑性強,不受形狀限制,結合CT 掃描技術可輕松制作出含節理、孔隙等內部結構的天然巖體模型,解決了傳統物理模型制作方法在復雜模型制作上的局限性問題。

(3) 使用 3D 打印巖體進行物理實驗直觀性強,避免了數值模擬法抽象、直觀性弱的缺點。再者,利用樹脂等透明材料代替砂巖打印,可展示出巖體模型內部節理、孔隙等結構,解決了實體模型抽象、研究不便的問題。

4 展望

目前3D 打印巖體技術研究還存在一些缺陷,筆者認為今后3D 打印技術在巖石力學中研究的重點有以下幾點:

(1) 3D 打印巖體材料革新

目前3D 打印巖體的強度雖能趕上一些強度較弱的天然巖體,但距強度較高的天然巖體還有一定距離,為使得 3D 打印巖體能更大范圍類比各種類型的天然巖體,提高3D 打印巖體的強度是關鍵,影響3D 打印巖體強度的因素有多種,除了打印方法和打印后試樣的養護等因素,材料革新是目前解決3D打印巖體強度的關鍵,隨著3D 打印技術的發展以及研究人員對3D 打印材料的不斷發掘,相信未來3D打印巖體強度能有進一步的提升。

(2) 高溫下3D 打印巖體的動態力學性能

隨著人類經濟的大力發展及日益增長的工程建設需求,地球淺部資源日益枯竭,資源開采逐漸向更深的地下發展,此外,許多大型的巖土工程,諸如地鐵、超高建筑、核廢料深埋處理等重大工程也逐漸向更深的地下發展。賦存于深部地質環境中的巖體,不可避免地受到高溫的作用,而地下資源開采和地下工程的施工往往伴隨著沖擊、爆破等措施,因此高溫條件下巖體的動態力學性能及破壞特征的研究對于礦業、地質、能源等眾多領域都是具有深遠意義的重要課題,目前 3D 打印巖體在高溫環境下的動態力學性能是否能與天然巖體保持一定的相似性還有待研究。