活塞燃燒室的渦流陣列檢測

陸英豪,倪培君,齊子誠,林俊明,李寒林,付 康,唐盛明

(1.中國兵器科學研究院寧波分院,寧波315103;2.愛德森(廈門)電子有限公司,廈門361004;3.集美大學 輪機工程學院,廈門361021)

活塞是發動機的“心臟”,在運行工況下承受著很大的機械負荷和熱負荷,對發動機的性能起著至關重要的作用[1]。鋁基復合材料活塞具有耐高溫、耐高壓、耐腐蝕、強度高、線性膨脹系數小、質量小等優點[2]。

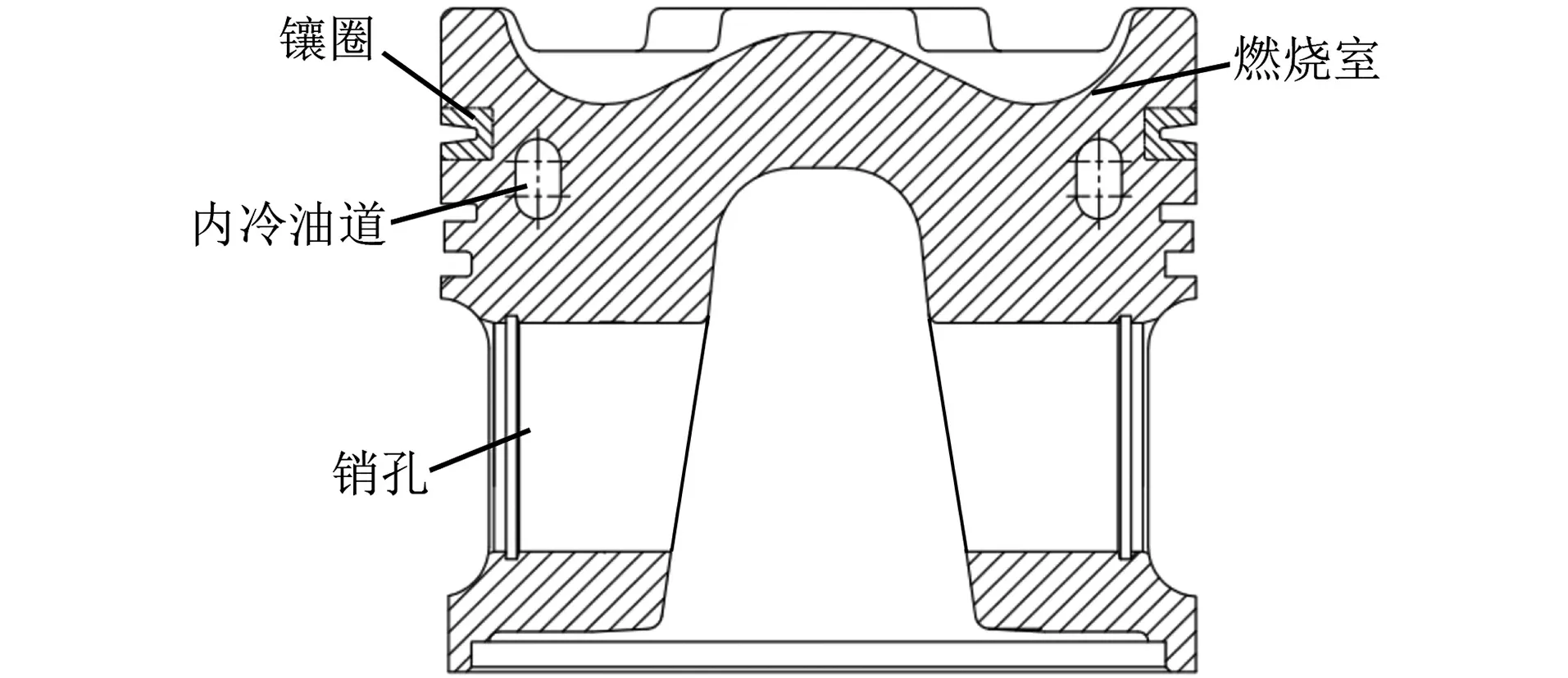

鋁基復合材料活塞通常采用擠壓鑄造工藝整體成型[3],其剖面如圖1所示。在鑄造鋁基復合材料活塞時,頂部燃燒室容易出現縮孔和縮松[4];熱處理工藝不當可能導致活塞頂出現裂紋;材料不均勻也可能產生夾雜[5]。這些缺陷嚴重損害了材料的力學性能,甚至可能導致活塞頂部開裂和穿孔[6],造成活塞失效甚至發動機拉缸等嚴重事故。因此,需要對活塞燃燒室表面缺陷進行檢測。目前采用滲透檢測方法,該方法雖然容易實施,但僅能檢測表面開口缺陷,檢測效率低,無法滿足大批量的檢測需求,并且滲透劑、顯像劑等化學物質對環境有污染。而渦流檢測方法能同時檢測表面開口缺陷及近表面缺陷,易于實現自動化檢測[7],綠色環保。

圖1 鋁基復合材料活塞剖面示意

考慮到活塞燃燒室結構為“ω”型回轉體,若采用機械手控制點式渦流探頭的方式檢測[8],需要保證機械手有6個方向的自由度,不僅設備制造成本高、操作難度大,而且檢測效率相對較低。渦流陣列技術將多個渦流線圈沿工件表面陣列排布,對工件進行快速檢測[9]。渦流陣列檢測探頭尺寸較大,單次掃查覆蓋面積大,檢測效率高;其外形可根據實際被檢測對象的形面進行設計,更易實現自動化檢測;渦流陣列檢測探頭能同時檢測出不同方向的缺陷,克服了普通檢測線圈對缺陷方向性敏感的缺點[10]。筆者研究了基于渦流陣列技術的活塞燃燒室無損檢測方法及相關檢測工藝,實現了發動機活塞燃燒室表面及近表面缺陷的有效檢出。

1 活塞燃燒室材料特性分析

1.1 活塞燃燒室材料成分分析

使用直讀光譜儀對多批次活塞基體材料的主要成分進行分析統計,可知活塞基體中Al的含量較為穩定,其他成分的含量也相差很小,材料組分對渦流檢測的干擾可忽略。

1.2 活塞燃燒室電磁特性分析

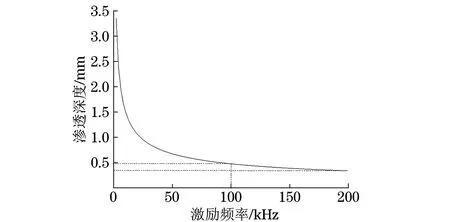

使用VersaLab型振動樣品磁強計測量相對磁導率;采用四線法測量電阻,根據長度、直徑及電阻求出電阻率。根據數據結果,計算得到相對磁導率的平均值為1.000 6(≈1),電阻率的平均值為0.071 6 mΩ·mm,即電導率為14.0 S·m-1。將這些數據代入滲透深度計算公式,得到活塞燃燒室表面的渦流滲透深度曲線(見圖2)。可見,隨著頻率的增加,渦流滲透深度降低。在檢測中,通常選用的激勵頻率為100 kHz~200 kHz,即滲透深度為0.34~0.48 mm。

圖2 活塞燃燒室表面渦流滲透深度曲線

2 檢測設備

2.1 渦流陣列檢測系統

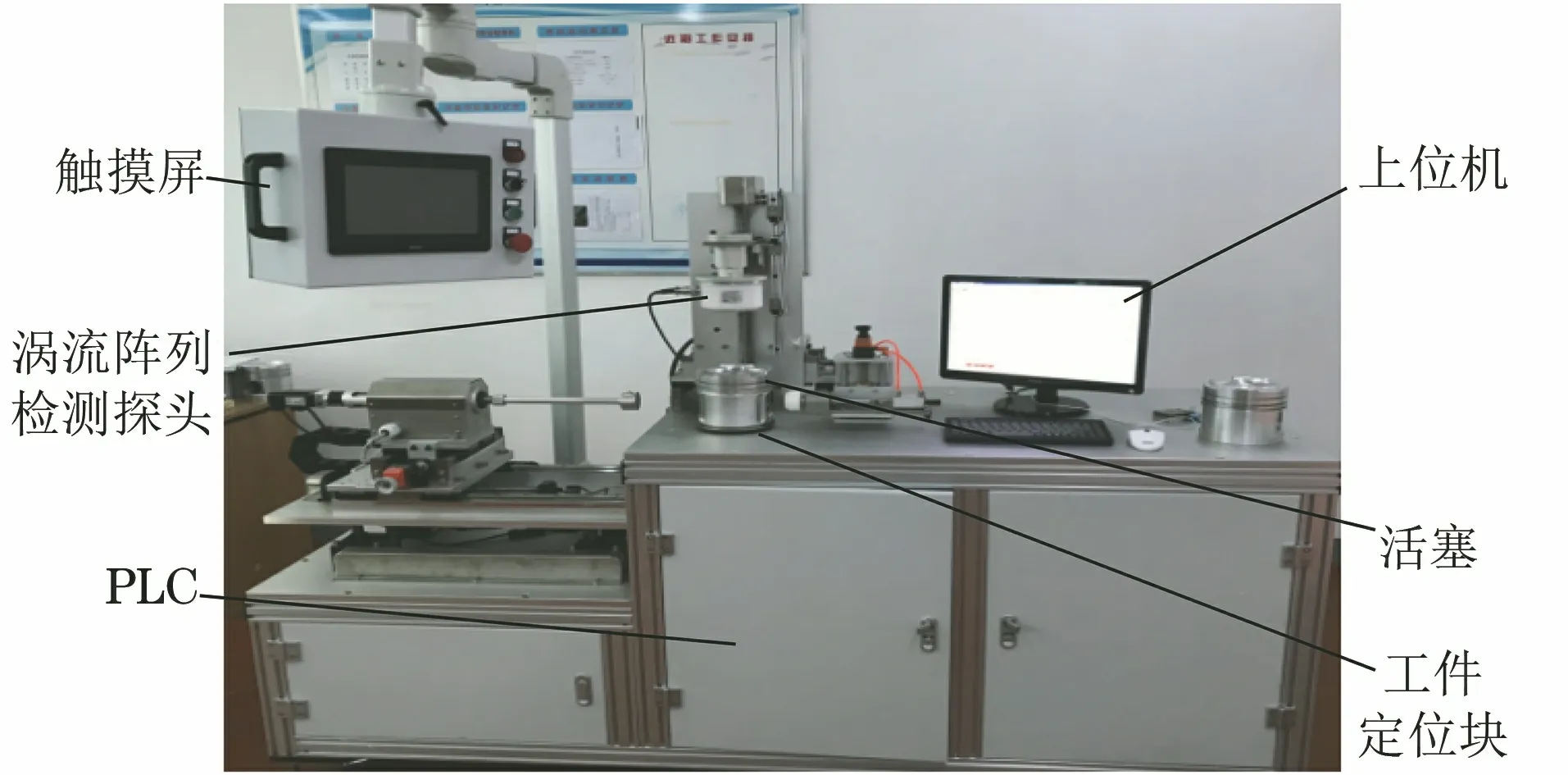

研制了專用的活塞燃燒室渦流陣列檢測系統(見圖3)。系統由渦流檢測儀、渦流陣列檢測探頭、機械裝置、上位機、下位機等構成。渦流檢測儀為愛德森(廈門)電子有限公司生產的EEC-65型多頻渦流儀,其由振蕩器、采集卡、放大器、相敏檢波器、幅度鑒別器及濾波器等組成。由于活塞頂部燃燒室為復雜型面回轉體,所以可以通過實現渦流陣列檢測探頭與活塞之間的相對旋轉完成頂部覆蓋面的檢測,渦流陣列檢測探頭結構如圖4所示,其外形擬合活塞燃燒室表面形狀,內部有32個差分線圈,為了提高渦流線圈檢測的覆蓋率,線圈排布方式設計為雙列交錯式。其中,每個線圈僅接收自己發射的渦流信號,屬于自感式渦流陣列傳感器。機械裝置用于完成活塞的裝夾及旋轉傳動;上位機內有渦流數據分析及成像軟件,有燃燒室C掃描成像、檢測位置阻抗平面圖顯示、檢測位置幅值/相位顯示、缺陷濾波和基于圖像的缺陷長度測量等功能,上位機與下位機通過網線以及渦流檢測儀連接,可以實現渦流檢測信號的高效、穩定采集和分析。下位機由PLC(可編程邏輯控制器)、觸摸屏以及各部分電機等組成,運行穩定、操作方便。

圖3 活塞燃燒室渦流陣列檢測系統外觀

圖4 渦流陣列檢測探頭結構示意

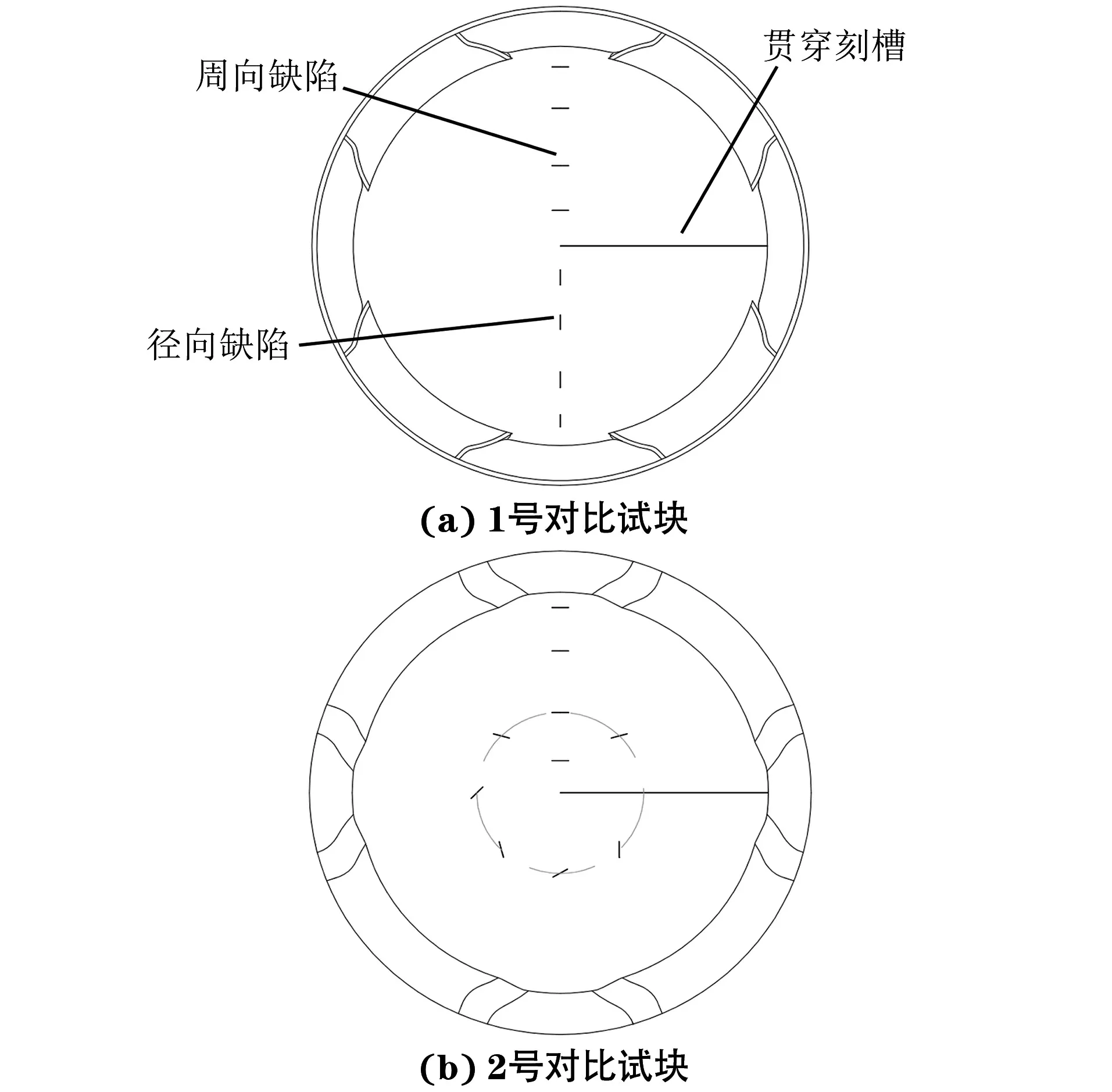

2.2 設計制作對比試塊

根據活塞燃燒室表面缺陷的檢測要求,設計制作兩個對比試塊,如圖5所示。在1號對比試塊的0°處刻一條寬0.12 mm,深0.2 mm的貫穿刻槽,90°和270°處各刻4條周向缺陷和徑向缺陷,缺陷尺寸為5 mm×0.12 mm×0.2 mm(長×寬×深),徑向刻槽、周向刻槽的中心關于圓心對稱;在2號對比試塊的0°處刻1條貫穿刻槽,90°處刻4條周向缺陷,在第2條周向缺陷中心圓弧上每隔45°刻1條方向不同大小相同的缺陷,缺陷大小與1號對比試塊的相同。在這兩個對比試塊上進行檢測工藝研究。

圖5 對比試塊結構示意

3 檢測工藝

為了滿足檢測效率、靈敏度和深度的要求,對活塞燃燒室開展檢測工藝研究。渦流陣列檢測過程中對檢測結果影響較大的工藝參數主要包括激勵頻率、高通濾波、旋轉速度等。

3.1 激勵頻率

設計要求渦流陣列檢測的滲透深度應不小于0.2 mm,結合滲透深度公式以及前文測量所得的活塞燃燒室材料的電導率、相對磁導率,計算得到激勵頻率f需要不大于568 kHz。

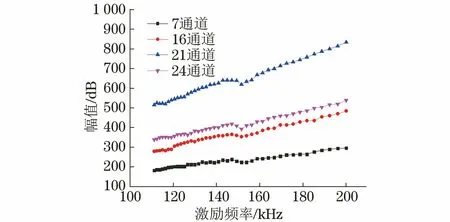

試驗所用的對比試塊為1號試塊,設置增益為45 dB,相位為300°,試驗的激勵頻率為111 kHz~200 kHz,共41組激勵頻率。研究在不同激勵頻率下,各通道檢測到貫穿刻槽的信號幅值以及相位的變化規律。共有32個通道,1號通道靠近中心位置,32號通道靠近外側。由于數據過多,此處選取7,16,21,24號通道信號進行繪圖,其幅值和相位變化曲線分別如圖6,7所示。

圖6 幅值變化曲線

圖7 相位變化曲線

由圖6,7可知,當激勵頻率增大時,幅值和相位的變化都是先增大后減小再增大,極大值點處的頻率為147 kHz。頻率為200 kHz時具有更好的檢測靈敏度,頻率為147 kHz時有更深的檢測范圍。這時需要對比兩種頻率下缺陷信號與干擾信號之間的相位差,以便在檢測時能夠更好地將缺陷信號與干擾信號分離。以21號通道為例,當激勵頻率為147 kHz時,缺陷信號與干擾信號的相位差為46°;激勵頻率為200 kHz時,缺陷信號與干擾信號的相位差為21°。因此,選用147 kHz作為檢測的激勵頻率。

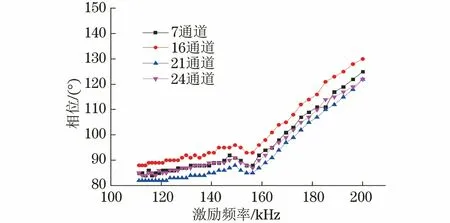

3.2 高通濾波

高通濾波的主要作用是濾除低頻干擾波。設置增益為45 dB,相位為300°,激勵頻率為147 kHz,所用的高通頻率為0~5 Hz,共6組,選取1,9,19,29號通道信號進行繪圖,其幅值曲線如圖8所示。由圖8可知,高通濾波對靠近燃燒室中心通道的影響更大。

圖8 高通濾波的幅值曲線

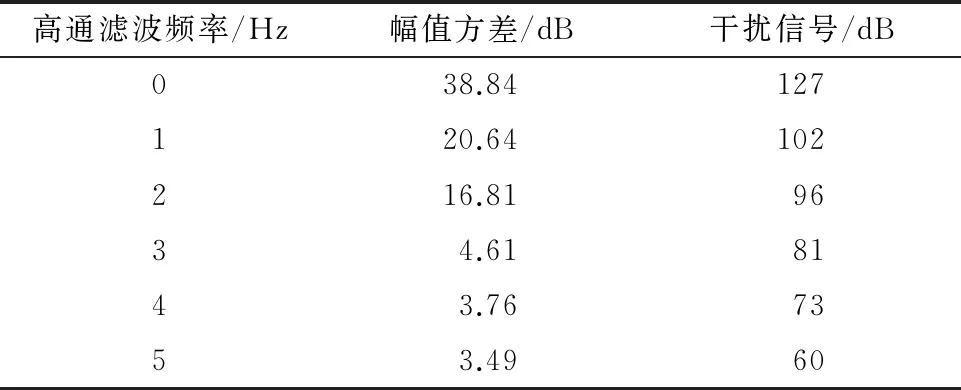

改變高通濾波頻率為0~5 Hz,每組連續測量20次,記錄21號通道每次接收的缺陷信號,計算方差,并記錄干擾信號的大小,結果如表1所示,不開高通濾波時缺陷信號不穩定,不利于檢測,當高通濾波頻率達到3 Hz后,檢測到的缺陷信號接近穩定。高通濾波頻率為5 Hz時,干擾信號最小。

表1 幅值方差與干擾信號

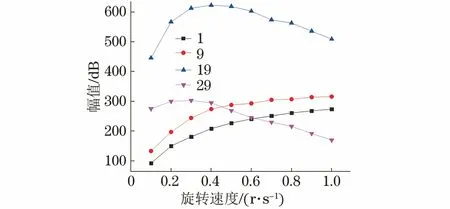

3.3 旋轉速度

為了兼顧檢測精度與檢測效率,應選取合適的旋轉速度。設置增益為45 dB,相位為300°,激勵頻率為147 kHz,設置高通濾波頻率分別為0 Hz和5 Hz,旋轉速度為0.1~1 r·s-1,選取1,9,19,29號通道信號進行繪圖,旋轉速度與幅值關系曲線如圖9,10所示。

圖9 高通濾波頻率為0 Hz時的旋轉速度與幅值關系曲線

圖10 高通濾波頻率為5 Hz時的旋轉速度與幅值關系曲線

由圖9,10可知:高通濾波為0 Hz時,增大旋轉速度,中心部位的通道信號幅值基本保持不變,邊緣部位的通道信號幅值先保持不變后減小;高通濾波頻率為5 Hz時,增大旋轉速度,中心部位的通道信號幅值增大,邊緣部位的通道信號幅值先增大后減小。由于線速度=角速度×半徑,結合從圖8得到的信息(高通濾波對靠近燃燒室中心通道的影響更大),可以得到結論如下:不開高通濾波時,在一定范圍內,線圈與工件的相對運動速度對信號幅值基本沒有影響;由于系統采樣頻率一定,過大的速度會導致信號沒有被采集完整,幅值變小。打開高通濾波后,線速度在一定范圍內變大,信號幅值也會隨之變大。這意味著采集到的響應信號頻率與速度有一定關系。

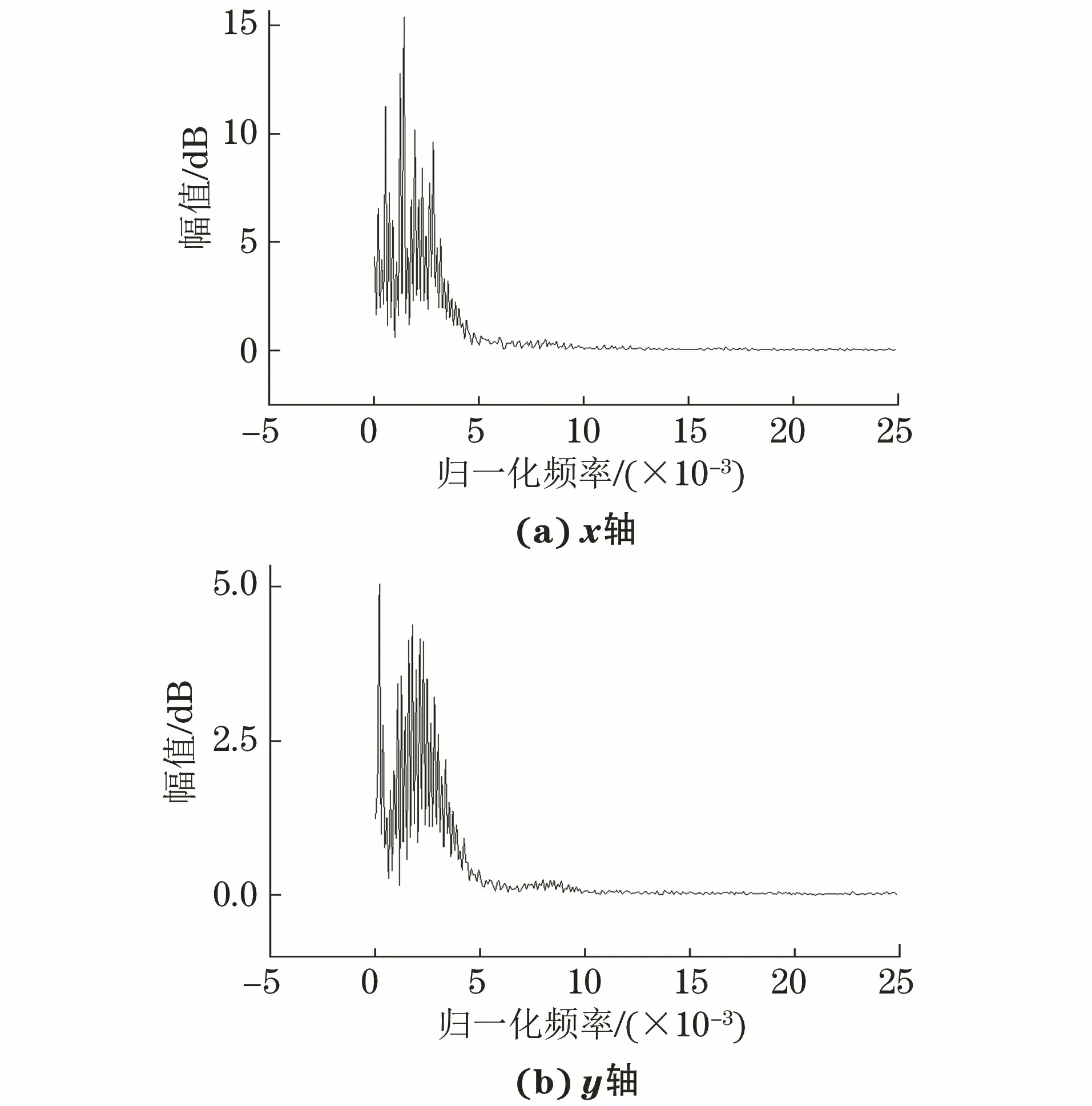

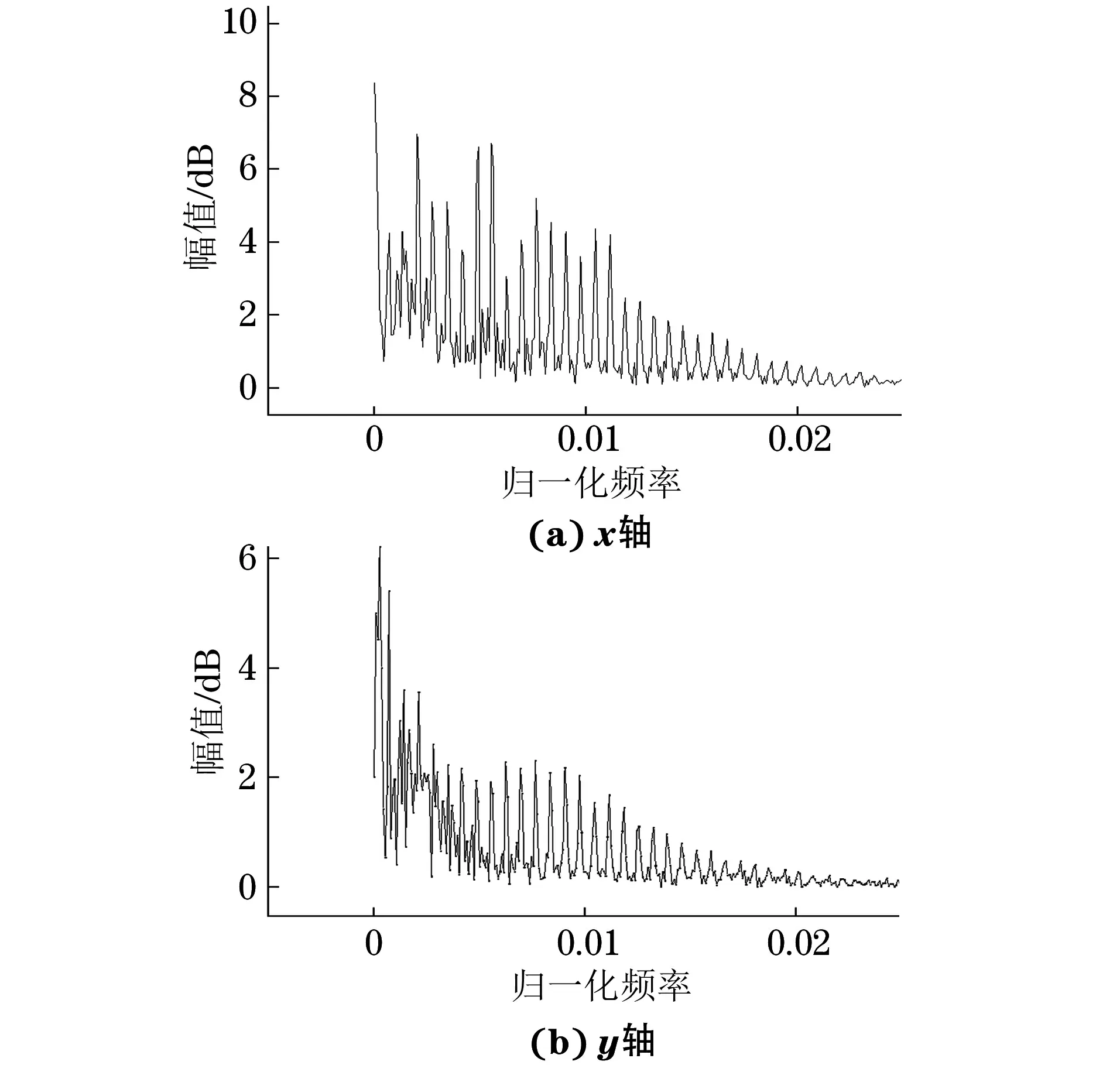

圖11 旋轉速度為0.2 r·s-1時的頻域信號

將采集到的x軸和y軸信號分別進行傅里葉變換,結果如圖11,12所示,此時高通濾波頻率為0 Hz,激勵頻率為147 kHz,增益為45 dB,相位為300°,旋轉速度分別為0.2 r·s-1和0.8 r·s-1,選取的通道為1號通道。可以發現,隨著旋轉速度的增大,響應信號內的高頻成分信號明顯增大。

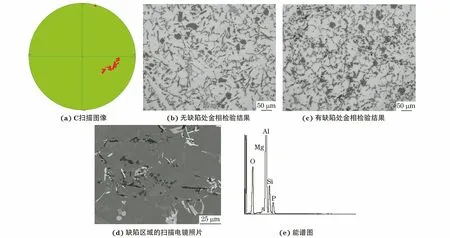

圖15 活塞頂部燃燒室C掃描圖像、金相檢驗和掃描電鏡結果及能譜圖

圖12 旋轉速度為0.8 r·s-1時的頻域信號

3.4 C掃描成像

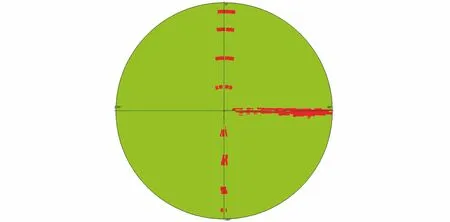

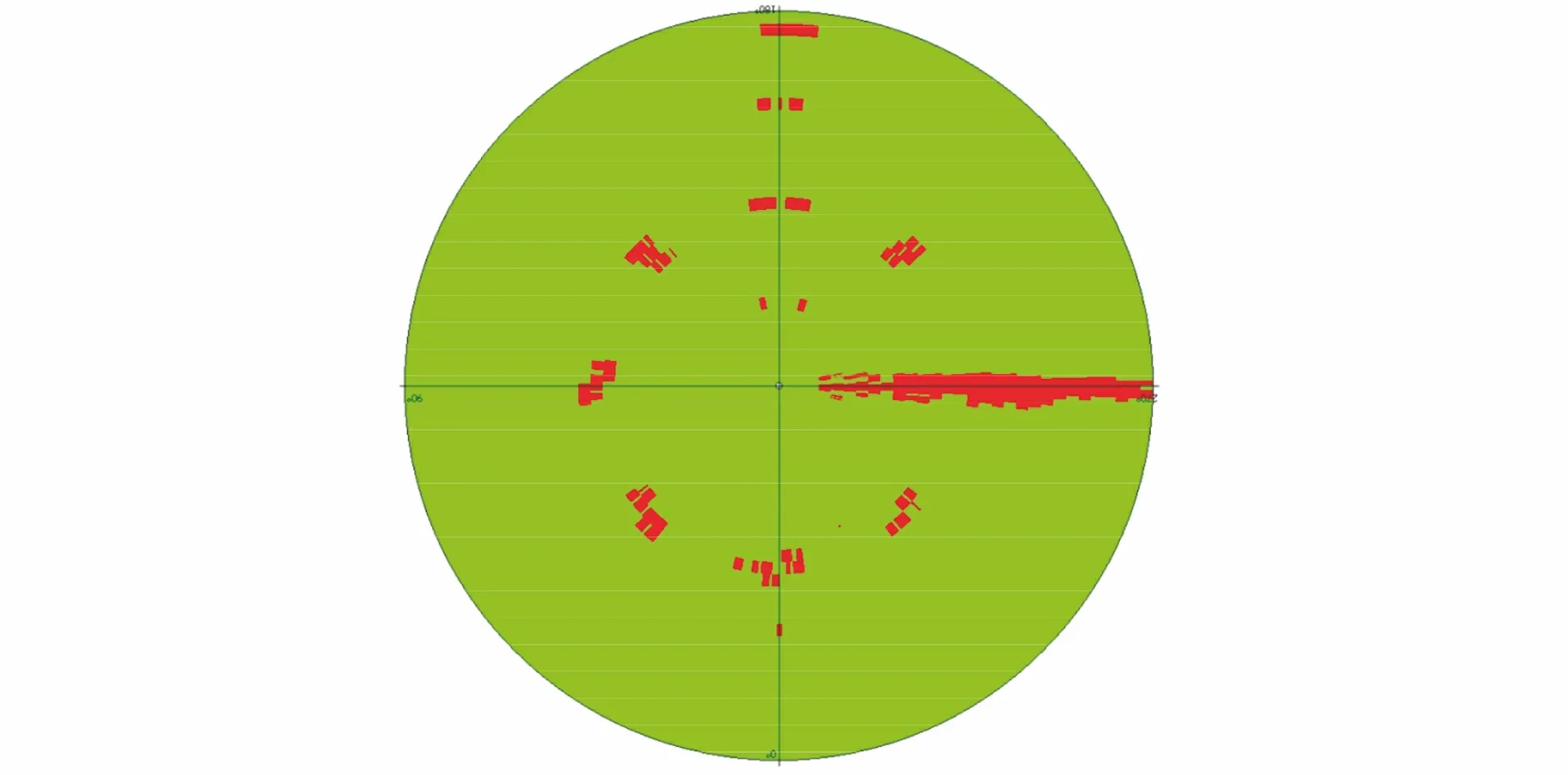

根據上述研究結果,選定檢測參數如下:激勵頻率為147 kHz,旋轉速度為0.2 r·s-1,高通濾波頻率為5 Hz。調整增益和相位,使各通道的阻抗平面信號幅值能夠達到報警閾值,相位為90°,且貫穿刻槽的檢測結果一致。試驗得到的1號和2號對比試塊的C掃描圖像如圖13,14所示。

圖13 1號對比試塊C掃描圖像

圖14 2號對比試塊C掃描圖像

可以看到,人工缺陷的位置、大小和C掃描圖像具有較好的對應關系。同時,也發現燃燒室中心部位有小塊盲區,缺陷顯示效果較差。這是由于靠近燃燒室中心的渦流信號幅值低,包絡信號頻率低。

4 試驗驗證

在完成對比試塊的檢測后,對實際成品活塞進行檢測。在正常情況下,檢測速度為24 s/件。其中,某活塞燃燒室的C掃描圖像如圖15(a)所示,存在疑似缺陷部位。由于該缺陷是近表面缺陷,肉眼和滲透檢測均無法看到,為此對缺陷部位進行了金相檢驗。圖15(b)為活塞燃燒室無缺陷處的金相檢驗結果,圖15(c)為缺陷處的金相檢驗結果,可以看到缺陷區域分布著大量不規則的黑色小斑塊;圖15(d)為缺陷區域的掃描電鏡照片。黑色區域能譜圖如圖15(e)所示。活塞燃燒室部位如果出現氧化夾雜,會影響材料的力學性能,應加以避免。

5 結語

渦流陣列檢測技術是活塞燃燒室無損檢測的有效手段。通過采用32通道獨特的活塞燃燒室渦流陣列探頭及專用檢測系統,能同時檢測活塞燃燒室表面及近表面缺陷,檢測效率高,實現了發動機活塞燃燒室表面的快速無損檢測。試驗結果表明,活塞燃燒室的渦流陣列檢測技術的檢測靈敏度高;C掃描圖像與缺陷的位置及大小具有較好的對應關系。檢測速度的增加會導致渦流信號頻帶中的高頻成分增多;燃燒室中心部位缺陷信號弱,存在漏檢的可能。