基于超聲導波和脈沖渦流技術的承壓設備腐蝕檢測

張小龍,張子健,柴軍輝,,胡 健,吳家喜,沈建民,許 波,陸建平,陳會明

(1.寧波市勞動安全技術服務公司,寧波 315048;2.寧波市特種設備檢驗研究院,寧波 315048;3.杭州浙達精益機電技術股份有限公司,杭州 311100)

在承壓設備,特別是長距離且主要為直管段壓力管道的定期檢驗和年度檢查中,超聲導波檢測技術已逐步成為直管段母材內外壁腐蝕缺陷的主要檢測方法之一。超聲導波檢測具有避免大面積拆除包覆層、一次性檢測距離長、檢測效率高等優點[1]。目前,國內超聲導波檢測主要參考的標準有:GB/T 31211-2014,GB/T 28704-2012,DL/T 1452-2015。在這3項標準中均提到導波檢測的結果與評價,針對疑似缺陷或不可接受信號均需采用其他無損檢測方法進行驗證,而對帶有包覆層的壓力管道進行拆除包覆層復驗存在較大風險,這對檢測單位和業主單位都是不利的。

脈沖渦流檢測技術使用矩形波進行激勵,信號穿透能力強[2],可以實現無需拆除包覆層的在線非接觸式檢測,避免了因為拆除包覆層導致的原包覆層損壞,使用脈沖渦流技術對超聲導波檢測的可疑點進行復驗是一種有效且可靠性較高的方法,兩種無損檢測方法的結合使用既提高了檢測效率,又具有較高的可靠性。

基于這兩種無損檢測方法的組合使用,筆者采用對比試塊進行了檢測,最后在現場進行了應用,結果表明:超聲導波結合脈沖渦流檢測方法對于長距離壓力管道的檢測具有較高的可行性。

1 檢測原理

1.1 超聲導波檢測原理

超聲導波的基本原理是利用導波探頭激勵出適當頻率的導波,導波以一定速度在被檢測的物體中傳播,遇到幾何特征(缺陷、焊縫、法蘭、端面等)發生反射,反射的導波被導波探頭感應到后,計算機會根據導波激勵和感應的時間差,計算幾何特征距離導波探頭的位置來實現幾何特征的定位。選取已知特征(通常是焊縫)的導波信號為參考,可以估計其他幾何特征(腐蝕、缺陷等)的大小。

導波就是波導中的彈性波。當介質的幾何尺寸與波長相當時,介質不能視為無限大,縱波和橫波不能同時獨立存在,這時候彈性波在介質中的傳播依賴介質的幾何結構,就產生了導波[3]。

導波的特性為:導波存在多模態,在管件中導波以3種不同的波形存在,即縱波(L)、扭轉波(T)和彎曲波(F),管道檢測主要應用的是扭轉波,且是T(0,1)模態;導波存在頻散現象,在不同頻率下的各種模態中只有T(0,1)模態是最穩定的。

1.2 脈沖渦流檢測原理

脈沖渦流檢測采用一定占空比的方波信號為脈沖激勵,施加在激勵線圈的兩端,產生瞬間快速衰減的脈沖激勵磁場,變化的脈沖磁場在金屬試塊中感生出脈沖渦流,該脈沖渦流在向導體內部滲透的過程中又會感應出一個瞬間衰減的渦流磁場,當金屬試塊中存在缺陷時,缺陷附近的渦流分布會發生改變,從而影響渦流磁場的分布。脈沖渦流傳感器的檢測線圈或者磁敏傳感器通過測量瞬態感應電壓信號的變化量來間接反映試塊中磁場的變化情況,獲取缺陷信息。脈沖渦流技術是分析經過快速磁場變化后組件內部渦流場變化情況的技術,一次檢測采集過程共分為3個階段:第一階段是釋放階段,探頭釋放可以穿透元件厚度的磁場,磁化內部待檢測組件,組件內部最終達到磁飽和狀態,形成穩定的磁場;第二階段是中止階段,當磁場發射信號突然終止時,基于電磁感應原理,組件中會感應到強大的渦流信號;第三個階段是接收階段,探頭內部的磁性傳感器監測工件內部渦流信號的衰減情況,由此達到測量壁厚變化的目的。在整個檢測過程中,這3個步驟循環重復。

2 對比試塊的檢測

2.1 超聲導波檢測

2.1.1 檢測設備

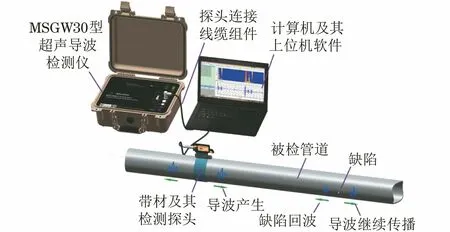

采用國產超聲導波檢測系統,該系統主要由MSGW30型超聲導波檢測儀、上位機和檢測探頭等組成。檢測系統可對管、板、纜索等大范圍結構件進行12 kHz~250 kHz的寬頻掃查,并可進行頻掃圖像顯示、A掃信號顯示和包絡顯示,可對A掃信號進行DAC(距離-波幅曲線)分析。超聲導波檢測系統組成如圖1所示,小型柔性化換能器外觀如圖2所示。

圖1 超聲導波檢測系統組成示意

圖2 小型柔性化換能器外觀

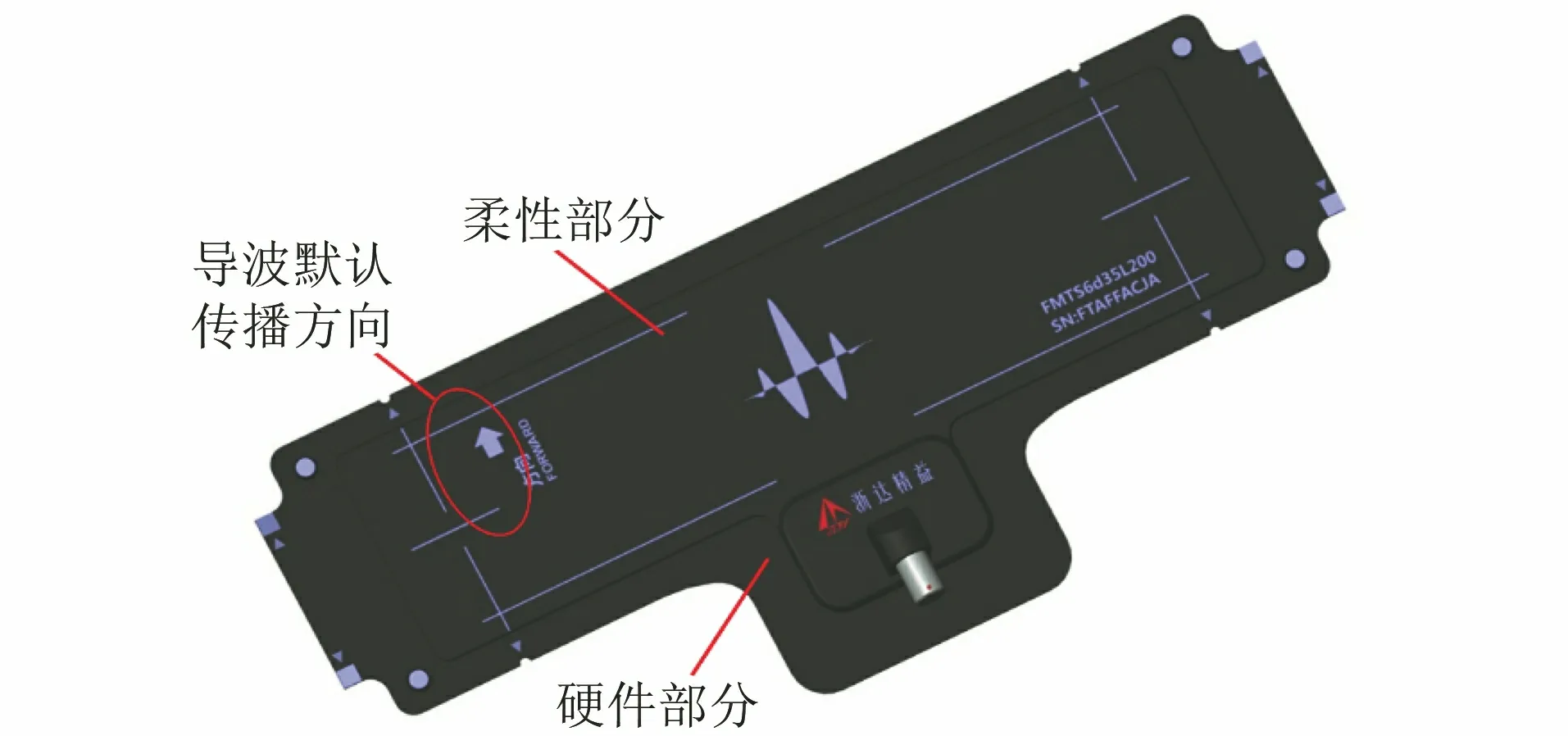

由于是在實驗室進行對比試塊的檢測,考慮到試塊需加工內部球孔缺陷,所以取管道原長度的1/2進行加工,由于無法采用傳統線圈探頭進行檢測,所以采用特制板波探頭進行檢測,換能器的設計分為柔性和硬性兩部分,其中硬性設計的主要功能是信號的輸入輸出、保護換能器、方便操作人員使用等;柔性部分的主要功能是激勵和接收導波信號。

2.1.2 對比試塊

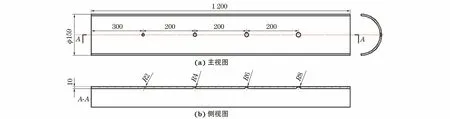

試驗采用的是規格為159 mm×10 mm(外徑×壁厚)的管道球孔缺陷試塊,球孔深度分別為壁厚的20%,40%,60%,80%,試塊結構如圖3所示。

圖3 球孔缺陷試塊結構示意

2.1.3 超聲導波檢測結果

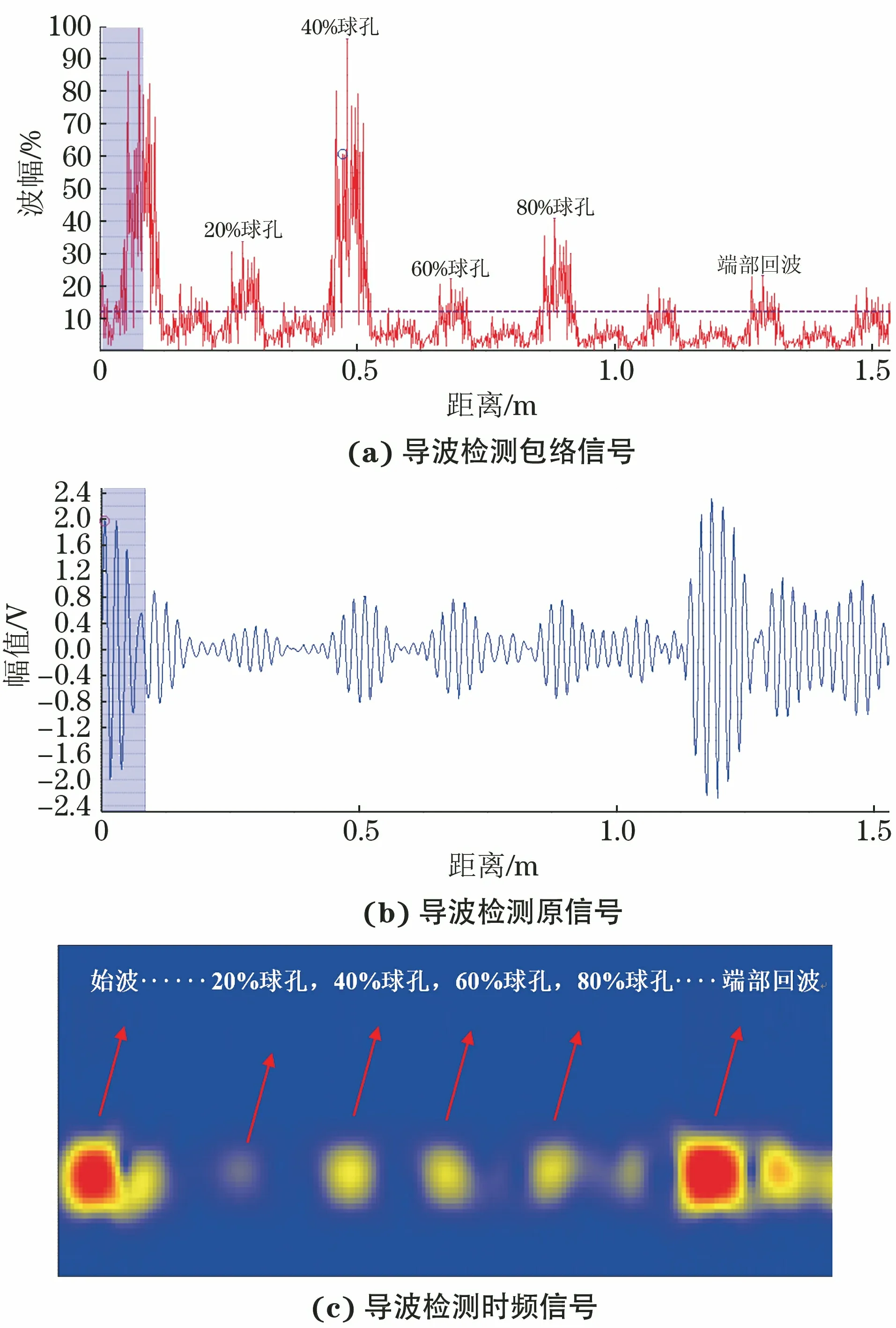

超聲導波檢測結果如圖4所示,檢測工藝如表1所示。

圖4 對比試塊的超聲導波檢測結果

根據圖4對導波檢測結果進行分析,統計得到檢測數擬如表2所示。

由表2可以看出,超聲導波對缺陷的定位具有較高的準確性,最大誤差僅為2.4%,但是對于缺陷大小的定量,隨著缺陷深度的增加,定量數據的可靠性減小,且若存在缺陷(非圓周缺陷)位于同一條直線上時,誤差會進一步增大。目前,超聲導波檢測的DAC曲線的現場應用還不是很廣泛,GB/T 31211-2014和GB/T 28704-2012這兩個標準均提及了超聲導波對比試塊和靈敏度校準,其中對比試塊應采用與被檢構件材料性能及幾何形狀相同或相近的材料制作,并在實驗室實測繪制DAC曲線,但在現場檢測中還存在以下問題,石油化工行業管道尺寸、規格、材料、種類等較多,且一般都存在焊縫、支架、彎頭等結構,標準要求的對比試塊和靈敏度校準在實際操作時具有一定困難,且沒有考慮到管道彎頭對信號衰減的影響。基于以上幾點,導波DAC曲線的應用受到一定的限制,因此目前導波檢測的關注點還主要集中在缺陷的定位上,定量主要采用其他無損檢測方法進行復驗。

表1 超聲導波檢測工藝

表2 對比試塊的超聲導波檢測數據

2.2 脈沖渦流檢測

2.2.1 檢測設備

采用Lyft-GD型脈沖渦流保溫層下腐蝕成像儀,探頭型號為PEC-098-G2,該設備具有以下主要性能特點:實時C掃描成像;同時支持點陣式測量與編碼動態測量;快速數據采集;可檢測工件厚度達100 mm,包覆層厚度最大達300 mm,可檢測防雨罩材料包括鋁、不銹鋼以及鋅鐵皮;CWT算法(壁厚補償工具)可有效地改善檢測結果的準確性。

2.2.2 對比試塊的檢測

采用如圖3所示的球孔缺陷試塊進行脈沖渦流檢測,使用Eddyfi的網格墊來定位,采用聚氨酯泡沫模擬管道包覆層,厚度設為60 mm,檢測工藝如表3所示。

2.2.3 脈沖渦流檢測結果

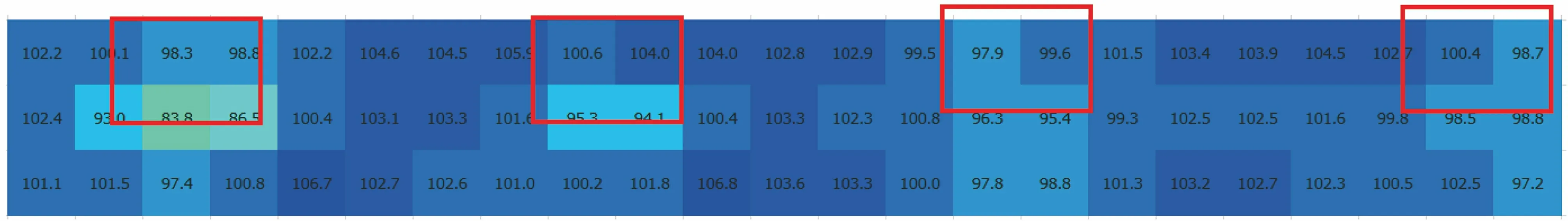

采用C掃成像模式,用壁厚百分比進行結果統計,檢測結果如圖5所示。

表3 脈沖渦流檢測工藝

圖5 球孔試管的脈沖渦流C掃結果

根據圖5可知,通過脈沖渦流C掃結果可以明顯發現試管中的4個球孔缺陷,缺陷檢出位置與預制位置相同,且壁厚百分比與缺陷實際尺寸具有一一對應關系,80%球孔壁厚百分比最小為83.8%,20%球孔缺陷壁厚百分比最小為98.5%。值得注意的是,由于脈沖渦流檢測原理是對有缺陷的區域進行檢測,而不是對單個數據點進行檢測,所以壁厚百分比不能體現出真實腐蝕當量,但存在一定的比例關系,可以輔助判斷缺陷大小,對缺陷的精確定量還需采用其他無損檢測方法進行確認,該結論可以從脈沖渦流檢測原理中幾個關鍵參數的計算來解釋。

(1) 覆蓋長度(FP)是描述空間信號分布的主要變量,其可以通過探頭大小和提離高度來計算。

FP=(0.65×L0)+FP0

(1)

式中:L0為提離高度,包含保溫層、防雨罩、涂層厚度等;FP0為提離高度為0時,探頭的覆蓋長度,不同的采集分辨率由不同的探頭覆蓋長度確定,小尺寸探頭具有更好的檢測分辨率。

(2) 平均區域面積(AΦ)是平面狀態下探頭響應90%的區域,平均區域和覆蓋長度密切相關。

AΦ=FP×1.8

(2)

(3) 脈沖渦流可檢測的最小缺陷是覆蓋長度區域內部體積的15%。

(4) 脈沖渦流采集的實際信號為標稱壁厚信號和缺陷信號的綜合結果,當缺陷尺寸小于覆蓋的平均區域時,脈沖渦流檢測將低估缺陷的尺寸;當缺陷尺寸大于覆蓋的平均區域時,脈沖渦流檢測將會獲得準確的測量結果。

3 現場應用

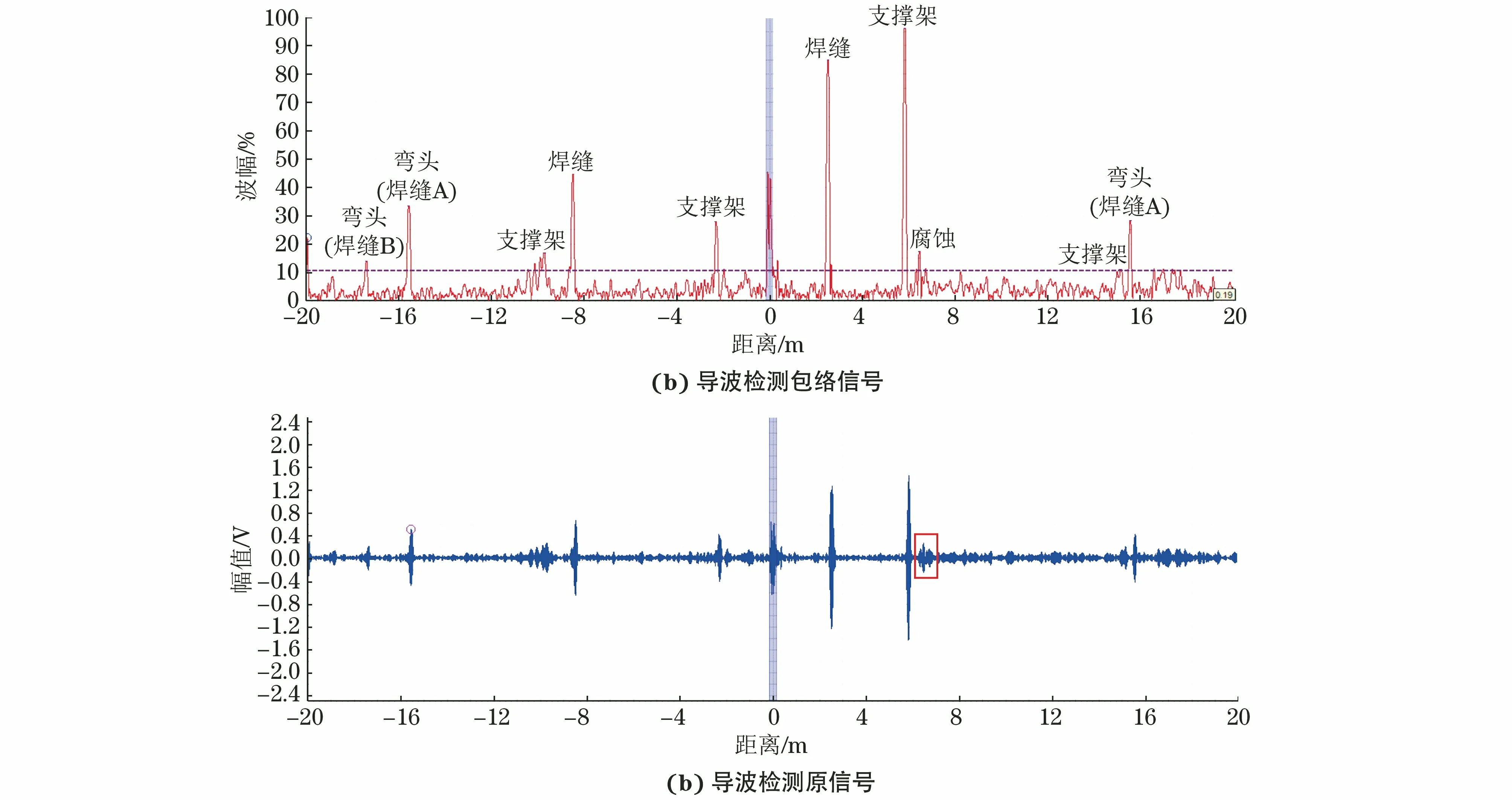

現場檢測的管道為某煉化企業焦化裝置的一條規格為400 mm×10 mm(公稱直徑×壁厚)的附塔管線,該管線有保溫層,工作溫度為110℃,工作壓力為0.85 MPa,根據檢驗預定表進行超聲導波檢測,根據導波包絡信號進行判斷,發現距離支架0.64 m處存在小面積腐蝕,隨即采用脈沖渦流進行復驗,拆除保溫層后進行宏觀檢查,發現該處為小面積保溫層下腐蝕,超聲導波檢測結果如圖6所示。

根據圖6可以看出,整個超聲導波檢測覆蓋范圍為40 m,檢測結果具有較高的信噪比,能發現明顯的特征波形,注意到+6.4 m處存在超過10%波幅的信號,采用脈沖渦流進行復驗,結果如圖7所示。

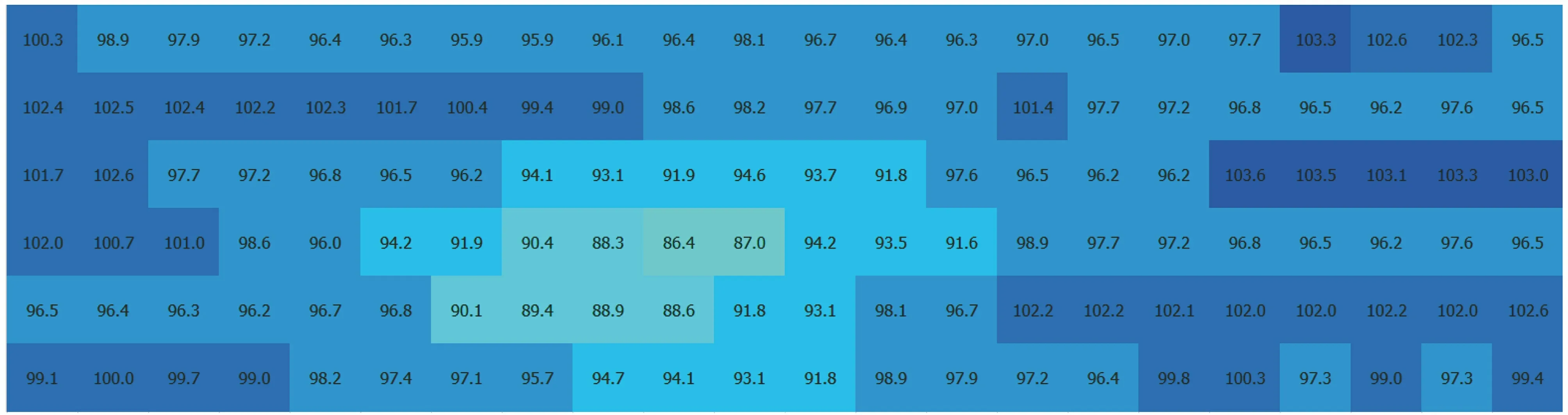

由圖7可以看出,通過脈沖渦流C掃成像,確認在支架+0.64 m處存在最大腐蝕當量為13.6%的面積狀腐蝕,經現場拆除包覆層后,發現為保溫層下面積狀腐蝕,采用焊縫檢驗尺對凹坑深度進行測量,發現最大深度為3.0 mm,腐蝕當量為30%,基于脈沖渦流檢測原理,這一數值大于脈沖渦流測量值。

圖6 附塔管線超聲導波檢測結果

圖7 附塔管線脈沖渦流復驗結果

4 結語

采用超聲導波和脈沖渦流技術對球孔試管和現場壓力管道進行了檢測,結果表明,超聲導波能快速篩查管道母材存在的內外壁腐蝕缺陷,脈沖渦流技術能在免拆除包覆層的情況下對超聲導波檢測結果進行復驗,防止偽缺陷的干擾,提高了超聲導波檢測結果的可靠性。這兩項技術的結合可為在線快速、大面積檢測壓力管道母材腐蝕提供新的檢測思路。