基于脈沖渦流的復合金屬層材料鑒別

李 驥,陽 雷,周鈺明,陳衛林,張 旻

(中國核動力研究設計院,成都 610213)

渦流檢測是建立在電磁感應原理基礎上的一種非接觸式無損檢測方法,具有操作簡單、檢測速度快、安全等特點,被廣泛運用在航空航天、船舶、核電、機械、建筑、冶金等領域[1-2]的各種金屬制件(如管、棒、板、坯材及各種機械零件)和少數非金屬導電材料(如石墨、碳纖維復合材料)的檢測中。傳統的渦流檢測主要用于檢測導電材料表面或近表面的傷痕,還可以用來對金屬材料種類、合金成分、材料內部組織結構、熱處理狀態、硬度以及機械性能等進行鑒別[3]。例如,陳昌華[4]采用渦流系統對12種不同牌號的鋼進行了分選,解決了馬鋼高線廠線材混號的問題。邊美華等[5]采用渦流技術對在役電力變壓器導線材料進行原位無損鑒別,實現了對在役變壓器內部導體(銅、鋁)的快速識別。潘春嶺等[3]設計了雙通道渦流傳感器,并對7種不同材料的金屬進行快速識別。劉藝柱等[6]設計了適用于自動售貨機、無人公交車的硬幣渦流識別系統,實現了對第5套硬幣的有效識別。上述研究采用的都是常規渦流檢測,即以單一頻率的正弦波作為激勵信號,通過對目標檢測區域內的感應電壓幅值或相位進行采集和分析,在近表面實現對金屬材料的鑒別,在單層金屬的識別中實現了較好的應用。

目前,石油工業的原油傳輸管道常采用雙層復合金屬管,在管道出廠及工程安裝現場的管理中需要對管道的材料進行鑒別。常規渦流檢測在單層金屬的檢測中適應性較好,但是由于其檢測深度淺、頻譜范圍有限,且對干擾信號敏感[1],在石油雙層復合金屬管的應用中存在一定的局限性。相比于常規單頻渦流,脈沖渦流具有頻譜范圍廣[7-8]、感應信號豐富、檢測深度深[9]、響應速度快等優勢,只要對感應電壓信號進行時域瞬態分析就可實現檢測和評估。該技術在大壁厚結構的內部缺陷檢測中應用廣泛,例如,徐平[2]采用脈沖渦流穿透包覆金屬層實現了對被包覆金屬層腐蝕缺陷的定量檢測。鑒于脈沖渦流具有可穿透大壁厚金屬層的優勢,筆者提出采用脈沖渦流技術對石油雙層復合金屬管進行材料鑒別,針對不銹鋼包覆銅、鐵、鋁模擬復合金屬層的試樣開展脈沖渦流檢測試驗,對信號特征進行了分析,為雙層復合金屬管的材料鑒別提供了有效手段。

1 脈沖渦流檢測原理

脈沖渦流檢測系統如圖1所示,檢測系統由檢測探頭、信號發生模塊、信號接收模塊、采集模塊和上位機監控軟件等組成。

圖1 脈沖渦流檢測系統示意

如圖1所示,脈沖渦流系統對復合金屬層進行檢測識別的原理如下:采用具有一定占空比的寬帶方波脈沖作為激勵信號,經功率放大器放大后驅動檢測探頭激勵線圈;受激勵線圈磁場B0的作用,包覆金屬層A和待檢測被包覆金屬層B中均會產生感應渦流,而渦流的分布、密度、流動形式受到激磁條件(如激勵線圈的形狀、尺寸、交流電流的頻率等)、金屬層A和B自身的電導率、磁導率、形狀與尺寸等多種因素的影響;感應產生的渦流會分別形成與原磁場方向B0相反的磁場B1和B2,使通過檢測線圈的磁通發生變化,則脈沖渦流響應磁場B是三部分磁場的疊加,即

B=B0+B1+B2

(1)

B0只取決于檢測環境以及激磁條件,B1和B2受金屬層A和B的材料及其幾何尺寸的影響。實際檢測中,疊加磁場B在檢測線圈中引起電參數的變化即為脈沖渦流響應信號。該信號由檢測探頭的接收線圈檢測到,經放大后被采集。信號中包含了金屬層A和待檢測金屬層B的相關信息,對信號進行分析并提取相關特征可以用于金屬層B的材料區分。

2 脈沖渦流檢測試驗

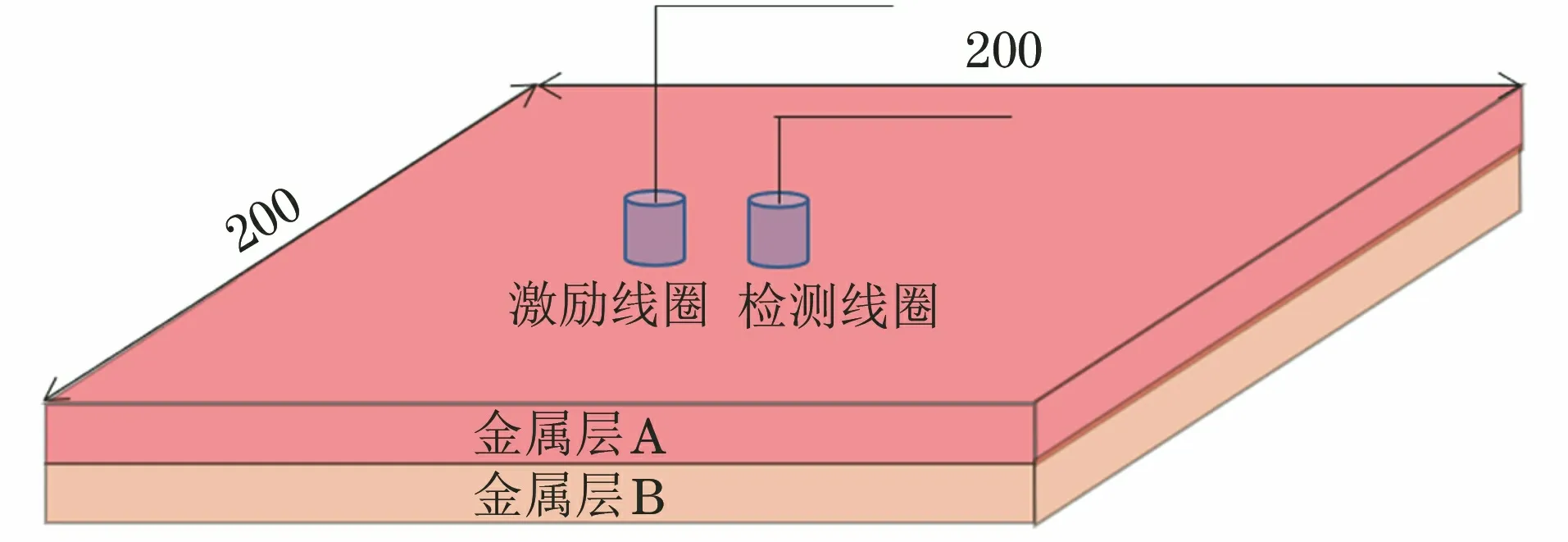

復合金屬層試樣結構如圖2所示,尺寸(長×寬)為200 mm×200 mm,金屬層A的厚度為1.5 mm,材料為304不銹鋼,其電導率為1.39×106S·m-1,磁導率為4π×10-7H·m-1(試驗中采用的304不銹鋼板帶有微弱磁性,因此相對磁導率會略大于1)。待測金屬層B的厚度為5 mm,材料分別為銅、鐵、鋁,其中:銅的電導率為5.7×107S·m-1,磁導率為4π×10-7H·m-1;鐵的電導率為9.9×106S·m-1,磁導率為2.4×10-4H·m-1;鋁的電導率為3.5×107S·m-1,磁導率為4π×10-7H·m-1。試驗采用的脈沖渦流檢測探頭為一發一收式探頭,即該探頭由獨立的激勵線圈(180匝)和檢測線圈(2 300匝)構成,探頭中心間距為20 mm。

圖2 復合金屬層試樣結構示意

脈沖渦流的標準滲透深度是檢測中極為重要的參數之一,其直接關系到渦流能否有效穿透包覆金屬層A并抵達待測金屬層B,從而實現有效檢出。脈沖渦流激勵信號(方波)是基波和許多諧波的組合[10-11],利用傅里葉展開可表示為

(2)

式中:A0為信號直流分量;φn為相位,n=1,2,…;基頻ω1=2πf1;An為振幅譜。

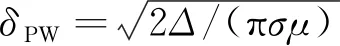

當n=1,占空比為50%時,An在基頻上取最大值,保證了脈沖信號的信噪比,此時可以得到脈沖渦流的標準滲透深度δPW[1]為

(3)

式中:Δ為脈沖寬度;σ為電導率;μ為磁導率。

根據工程經驗,將激勵信號的脈沖寬度設置為5 ms,頻率設置為100 Hz,由式(3)計算得其標準滲透深度為42.7 mm。結果表明,脈沖渦流對試驗中采用的304不銹鋼板的有效檢測深度不超過15 mm,遠小于理論計算值42.7 mm,原因可能有,在脈沖渦流實際檢測過程中,不銹鋼加工工藝的差異影響了不銹鋼的性能,線圈形狀及結構參數影響了不銹鋼板中的渦流分布狀態[12],最終導致渦流滲透深度發生變化。304不銹鋼在生產及加工過程中,受偏析、熱處理不當、冷軋、冷作硬化等因素的影響,在母材內會產生一定量的鐵素體及形變誘發馬氏體,造成304不銹鋼試板具有一定鐵磁性[13];試驗選用的304不銹鋼為冷軋鋼板,在軋制及平底孔加工過程中,晶體點陣易發生畸變,同時引起材料應力狀態的改變,導致材料電導率發生變化[14]。

采用脈沖渦流探頭在試樣304不銹鋼包覆層上進行隨機掃描試驗,得到的典型脈沖渦流響應信號及特征如圖3所示。目前,在利用脈沖渦流對多層金屬結構的裂紋進行檢測[2]時,主要采用主峰幅值、主峰面積、過零時間及衰減時間對裂紋的深度和尺寸進行表征。因此,選取這4種典型的脈沖渦流信號特征量,分析304不銹鋼包覆層下銅、鐵、鋁3種金屬的信號特征差異,尋找出區分3種金屬材料的特征參量。

圖3 典型脈沖渦流響應信號及其特征

3 試驗結果分析

圖4為試驗采集的3種試樣的脈沖渦流時域響應信號。由于鐵的磁導率遠大于銅和鋁的,所以其脈沖渦流響應信號強烈,鐵試樣的主峰幅值明顯高于銅和鋁試樣的,主峰幅值可作為區分鐵磁性材料和非鐵磁性材料的直接特征。對每種試樣分別隨機采集50次響應信號,提取信號的峰值幅值、主峰面積、過零時間和衰減時間等4個特征,分布規律如圖5所示。由圖5可知,隨機采集數據的各個特征值波動較小,數據重復性較好。

圖4 脈沖渦流響應信號及其特征

圖5 3種試樣的脈沖渦流信號特征分布

4 結語

當304不銹鋼板下方放置不同材料的試樣時,脈沖渦流信號特征存在差異,主峰幅值、主峰面積、過零時間和衰減時間可作為區分鐵磁性材料和非鐵磁性材料的依據,僅有過零時間可進行非鐵磁性材料的區分。